电子束选区熔化成形M2高速钢组织和磨损性能的研究

魏瑛康,齐山权,王 岩,张亮亮,王建勇,刘世锋

(西安建筑科技大学 冶金工程学院粉末冶金与增材制造研究所,陕西 西安 710055)

1 前 言

M2高速钢是一种典型的高速工具钢,在具有0.8%~0.9%(质量分数)的高碳含量的同时加入了W,Mo,Cr和V元素,使其具有较高的硬度、优异的红硬性以及良好的耐磨性,广泛应用于制造车刀、铣刀、钻头等切削刀具与精密冷作模具[1,2]。

逐层熔化-凝固的沉积特性使得增材制造技术(additive manufacturing,AM)可实现新的复杂形状刀具、模具的快速成形,这是传统铸造、机加等工艺无法实现的[3]。近年来,采用增材制造技术制备复杂结构切削刀具变得越来越有吸引力。例如:德国高迈特集团(KOMET GROUP)[4]采用激光选区熔化(selective laser melting,SLM)增材制造技术制备刀槽螺旋角达20°的不锈钢铣刀刀体,铣削铝合金、碳纤维复合材料的效率相比传统4°~5°螺旋角铣刀可提高50%;德国玛帕(MAPAL)[5]采用SLM技术制备具有螺旋走向与三角形截面冷却流道的DIN 1.2709钢钻头,冷却液流速可提高90%。此外,基于AM技术采用轻量化多孔设计可改善刀具切削过程中的振动控制,进而提高刀具的切削质量与精度。

除可直接成形复杂结构外,AM极快冷却的特点(106~108K·s-1)促进了胞状细晶形成,因而所制备的金属材料通常呈现出较优异的力学性能(由于霍尔佩奇效应)。例如,Wang等[6]报道的采用SLM制备316L不锈钢的抗拉强度可达700 MPa(远高于锻造或轧制块体),同时具有60%的塑性。此外,对于中、高碳钢,快冷可有效抑制钢液凝固过程中的成分偏析以及粗大不均匀碳化物的形成。例如,Liu等[7]在SLM成形M2高速钢中观察到了显著的亚微米级晶粒组织,同时仅晶间存在一定量厚度小于100 nm的片状碳化物。通常,细小碳化物有利于工、模具钢强度与耐磨性能的进一步提升。然而,SLM成形M2高速钢仍面临严峻挑战,即裂纹现象,主要由以下2个因素造成:一方面,高冷却速率导致SLM成形件中残余应力水平较高;另一方面,高冷却速率和高碳含量的结合促进大量脆性马氏体组织的形成。SLM成形M2高速钢内部的毫米级裂纹在后续服役过程中快速扩展为宏观裂纹并严重劣化其力学性能,最终导致零部件过早失效。目前,部分研究人员采用基于电阻加热的基板预热[8]与基于激光扫描加热的粉床预热[9]方法以适当降低成形时的冷却速度并缓解残余应力,因而改善裂纹现象。在此基础上,Kempen等[8]进一步研究了基板预热温度对裂纹现象的影响,结果表明随着基板预热温度从室温增加到200 ℃时,SLM成形M2高速钢中逐渐检测不到明显裂纹。

电子束选区熔化(selective electron beam melting,SEBM)增材制造技术以高能密度电子束为热源,同时利用磁偏转线圈产生变化的磁场驱使电子束快速移动,相比SLM可更快、更高效、更均匀地预热粉床[10],因此在成形无内部裂纹的M2高速钢方面更具优势。目前,已有报道采用SEBM技术在720~850 ℃的粉床预热温度下成形了无内部裂纹的DIN 1.7225[11]、H13等中碳钢。此外,大量研究表明,由预热温度与扫描参数等决定的熔化、凝固过程以及整个热历史共同影响SEBM成形材料的缺陷密度(气孔、未熔粒子等)与显微组织,并决定了服役性能。因此,本研究采用SEBM技术制备无内部裂纹的M2高速钢,系统研究并讨论了不同扫描参数(电子束电流与扫描速度)与2种预热温度组合下成形件的致密度、显微组织与磨损性能。

2 实 验

2.1 实验材料

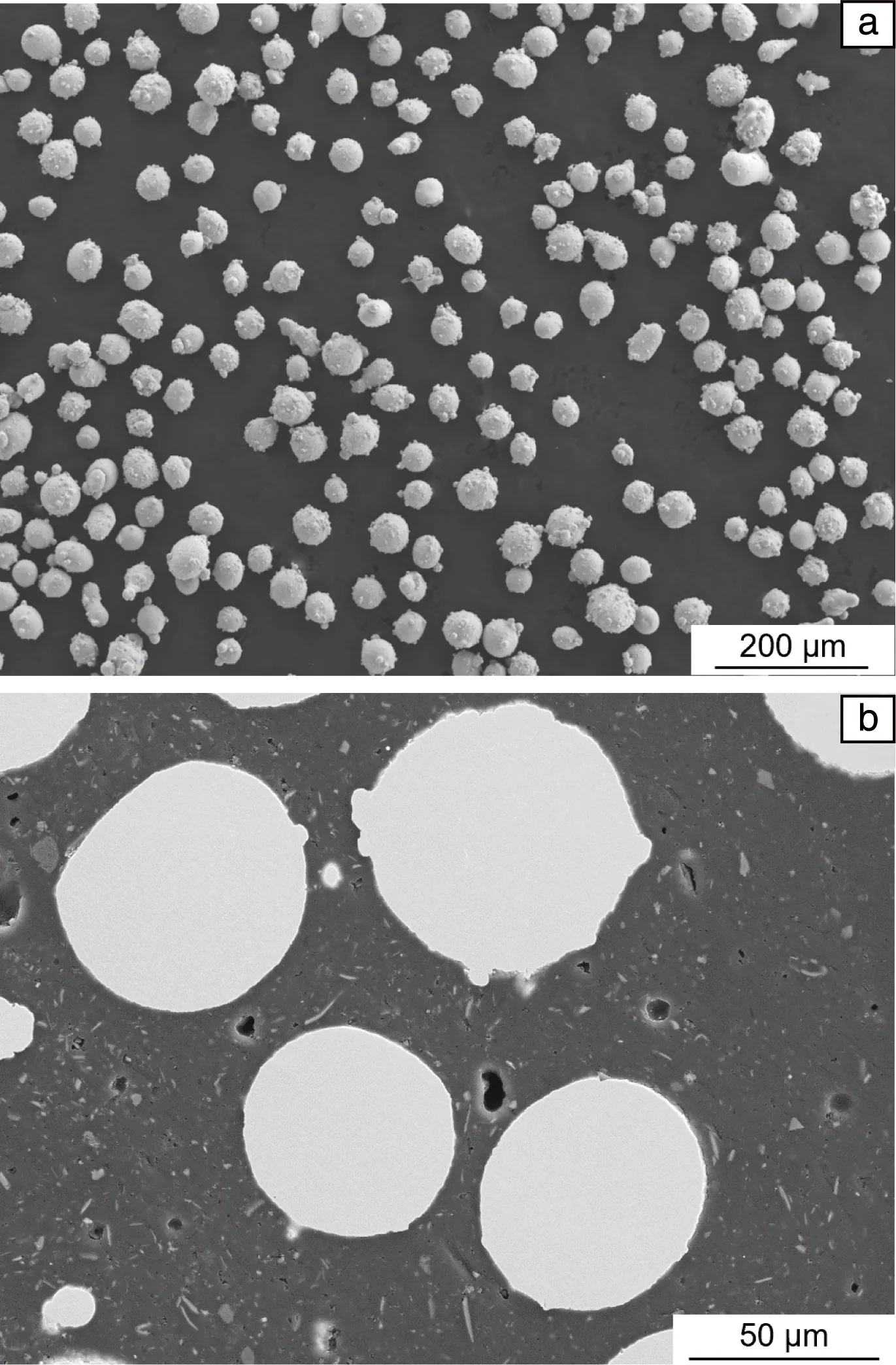

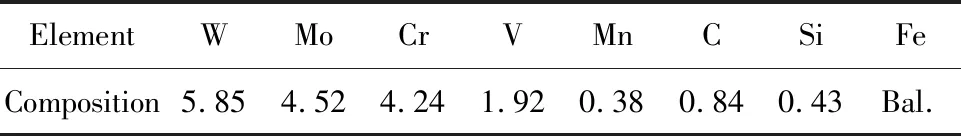

本研究采用商用气雾化M2高速钢粉末(中航迈特粉冶科技有限公司,中国),化学成分如表1所示。粉末表面形貌照片如图1a,可见粉末具有良好的球形度且颗粒尺寸分布均匀,因而具有较好的流动性,有利于熔化成形。粉末截面照片如图1b,显示颗粒内部无明显气孔存在。采用激光粒度仪(Mastersizer 3000E,英国)对粉末粒径分布进行检测,其平均粒径为85.4 μm。

图1 M2高速钢粉末:(a)表面形貌照片,(b)截面光镜照片

表1 M2高速钢粉末的化学成分(w/%)

2.2 实验过程

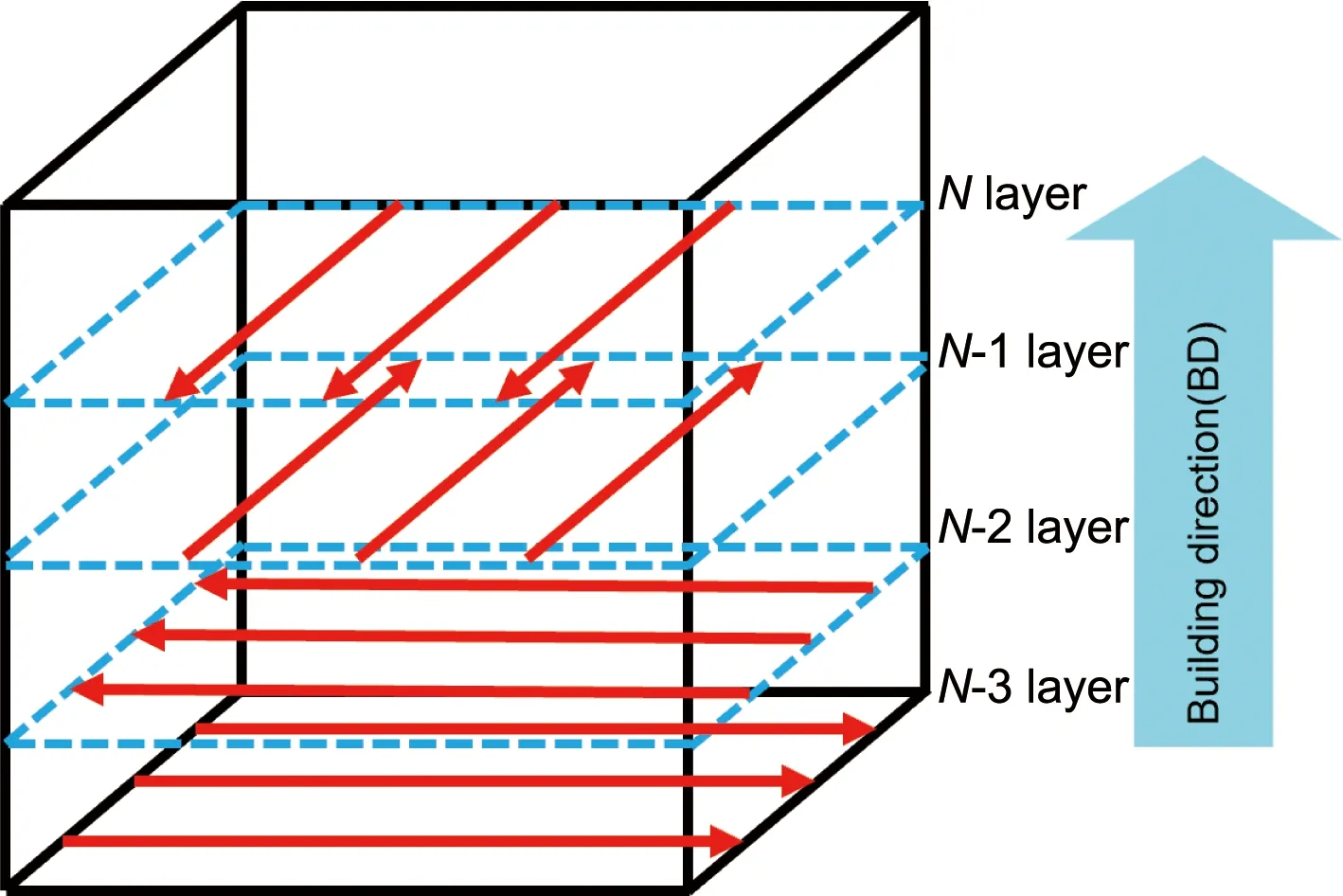

本研究采用电子束选区熔化设备(Y150型,西安赛隆增材制造有限公司,中国)进行M2高速钢的成形,工艺参数的设定在团队前期采用SEBM成形中碳钢(H13钢)的基础上进行了调整[12]。电子束枪加速电压为60 kV,束斑直径为0.1 mm,铺粉层厚为50 μm,扫描间距为80 μm,扫描速度设定为4.7,5.5和6.0 m·s-1,电子束束流分别为15和16 mA,粉床预热温度设定为820 ℃。为了探究粉床预热温度的影响,还在750 ℃预热温度(扫描速度5.5 m·s-1、电子束束流16 mA)下成形了M2高速钢样品。图2为SEBM扫描策略示意图,在成形过程中电子束以相同的方向进行选区扫描熔化合金粉末,相邻层的电子束扫描方向旋转90°。成形全程在氦气气氛下进行,电磁透镜组(磁偏转线圈)控制电子束首先对粉末进行快速扫描预热,随后沿固定路径扫描,在指定位置熔融粉末,重复铺粉-预热-选区熔化过程,按预设的三维模型逐层堆积制备样品[13-14],最终获得16 mm×16 mm×16 mm的M2高速钢块体样品。

图2 扫描策略示意图

在SEBM过程中,线能量密度E是衡量材料吸收平均能量的一种方法。单位材料接收能量E的计算式为[15]:

(1)

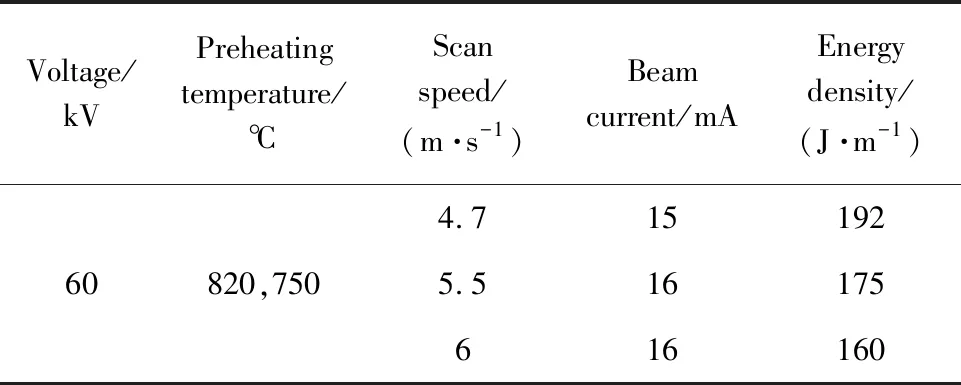

式中:U为电子束电压(kV),I为电子束束流(mA),V为扫描速度(m·s-1)。电子束选区熔化制备M2高速钢的工艺参数如表2所示。

表2 SEBM制备M2高速钢工艺参数

目前,传统铸锻M2高速钢通常需经过保温、淬火及回火等热处理工艺均匀化组织并形成弥散分布细小碳化物,确保较高的硬度与耐磨性[16]。对于增材制造金属构件,通常采用较高温度的退火热处理以进一步降低残余应力、消除组织缺陷,同时改善因晶粒沿成形方向生长导致的各向异性,优化力学性能。但对于复杂结构或具有薄壁特征的构件,热处理过程中容易发生变形并破坏原有的结构与功能,因此不宜进行热处理或太高温度、太长时间的热处理。本研究的重点是探究SEBM不同扫描参数(电子束电流与扫描速度)与2种预热温度组合下对材料致密度、显微组织与磨损性能的影响,同时考虑到组织特征也会对热处理工艺的效果造成一定影响,针对SEBM成形M2高速钢的热处理制度将在后续研究中开展。为方便起见,后续在确定的预热温度及能量密度下制备的试样以“预热温度/能量密度”的形式描述。

录音过程是为了获得更好的原声,方便后期处理,而后期处理工作便是对声音的进一步美化,通过音频软件效果插件、硬件声音处理设备处理,能够使得声音更具美感。后期处理过程主要包括配乐、降噪和频率补偿三个方面。

2.3 性能表征

制备的试样经线切割从底板切除后,采用电子密度计(MH-300A,深圳弗布斯仪器有限公司,中国)检测相对密度,并计算出其致密度。随后将试样的x-y表面经最大粒径分别为37.5,25,15,10,7.5 μm水磨SiC砂纸打磨后,然后用0.5 μm的金刚石抛光液抛光至镜面。采用Cu靶多功能X射线衍射仪(Bruker D2 Phaser,德国)进行M2高速钢成形件的物相鉴定,在20°~100°的2θ角范围内扫描样品,工作电压为50 kV,工作电流为300 mA,扫描速度为8(°)·min-1,使用MDI Jade软件对衍射图谱峰进行物相鉴定。为探究工艺参数对显微组织的影响,使用V(HNO3):V(C2H6O)为1∶15的腐蚀剂对抛光后的试样进行腐蚀,腐蚀时间为8~10 s,采用金相显微镜(Olympus GX51,日本)和扫描电子显微镜(Gemini SEM 300,德国)观察其微观组织。采用维氏硬度计(HV-1000A,郑州华银试验仪器有限公司,中国)进行硬度测量,载荷为200 g,保载时间15 s,每组试样测试5组数据,然后取平均值。

利用球盘摩擦试验机(MS-T3001,兰州华汇仪器科技有限公司,中国)考察样品的摩擦磨损性能。对应材料为N4Si3陶瓷球(直径6 mm)。所有样品在检测前用石油醚和乙醇超声清洗10 min。固定试验条件:环境温度25 ℃,速度200 r·min-1,滑动距离113 m,载荷为15 N。试验结束后,用三维激光共聚焦显微镜(LEXT Olympus 4000,日本)观察磨痕轮廓,计算磨痕的体积、宽度和深度。每个样本测量3次,然后取平均值,摩擦表面的形貌用扫描电子显微镜观察。

3 结果与讨论

3.1 致密度分析

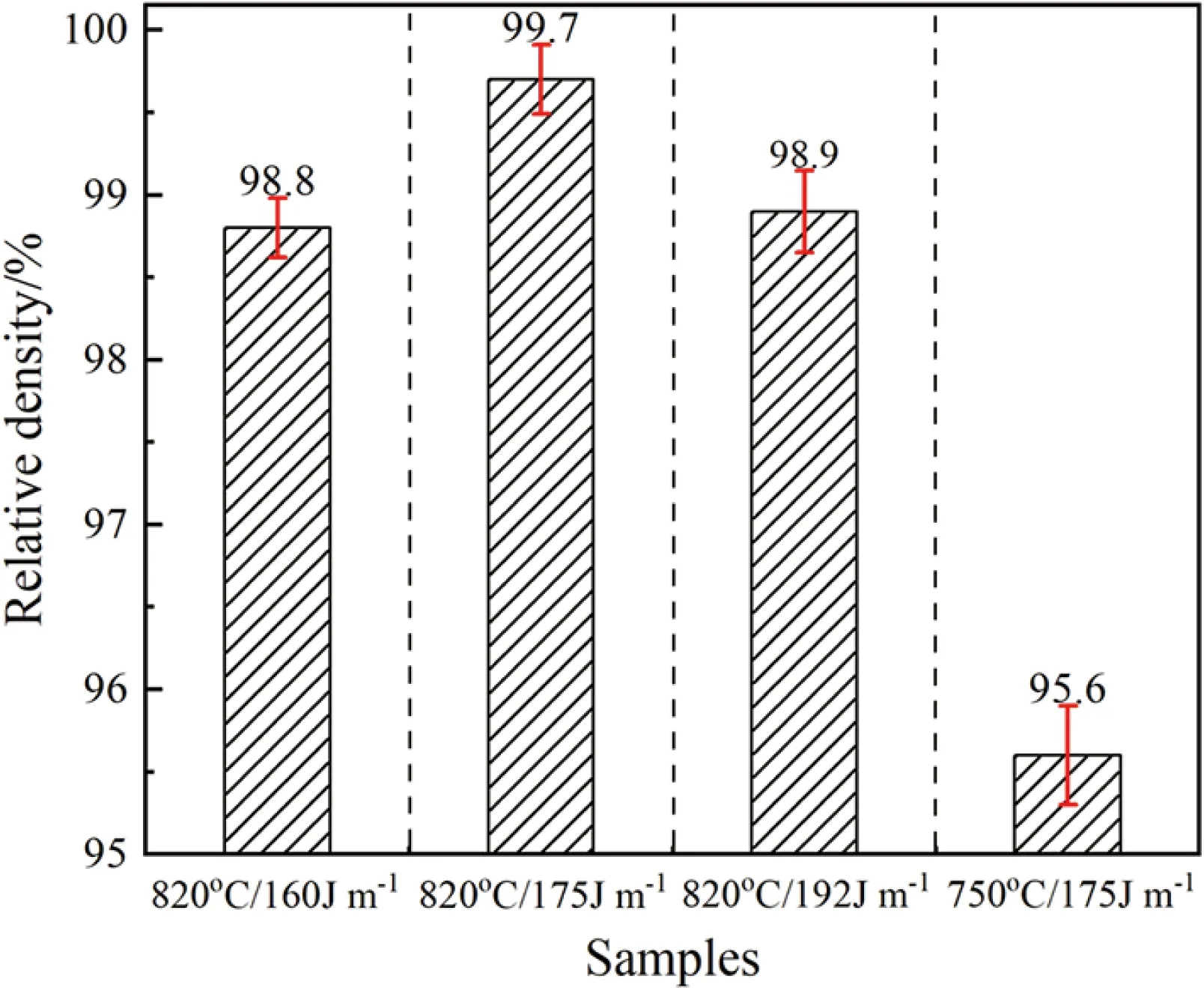

图3为SEBM成形M2高速钢的致密度。发现在相同的粉床预热温度下,试样致密度随着能量密度的增加呈现出先增大后减小的趋势。此外,在能量密度一定时,粉床预热温度对成形M2高速钢致密度的影响显著,随着预热温度从820降低到750 ℃,样品的致密度由99.7%大幅下降到95.6%。

图3 SEBM成形M2高速钢的致密度

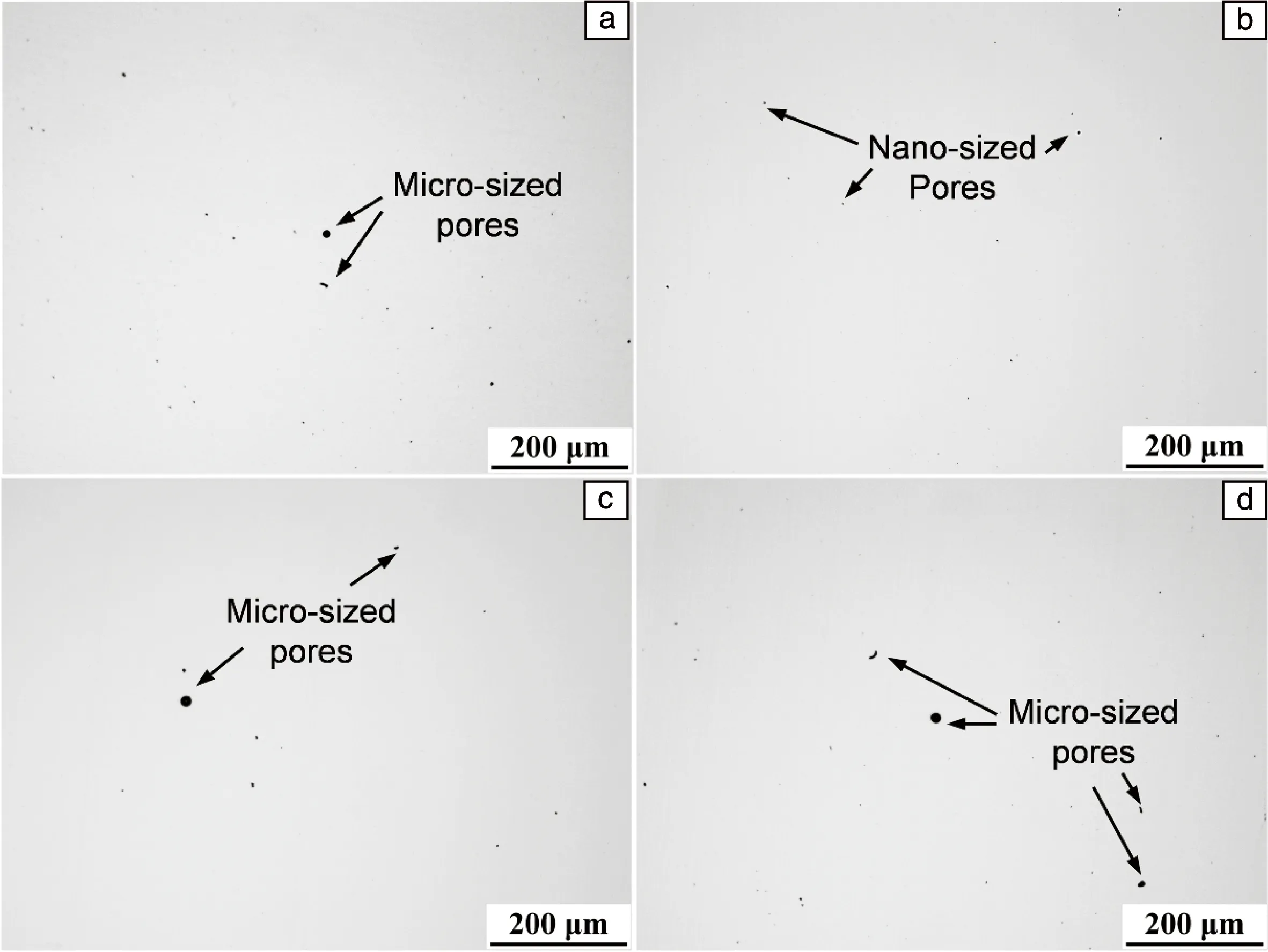

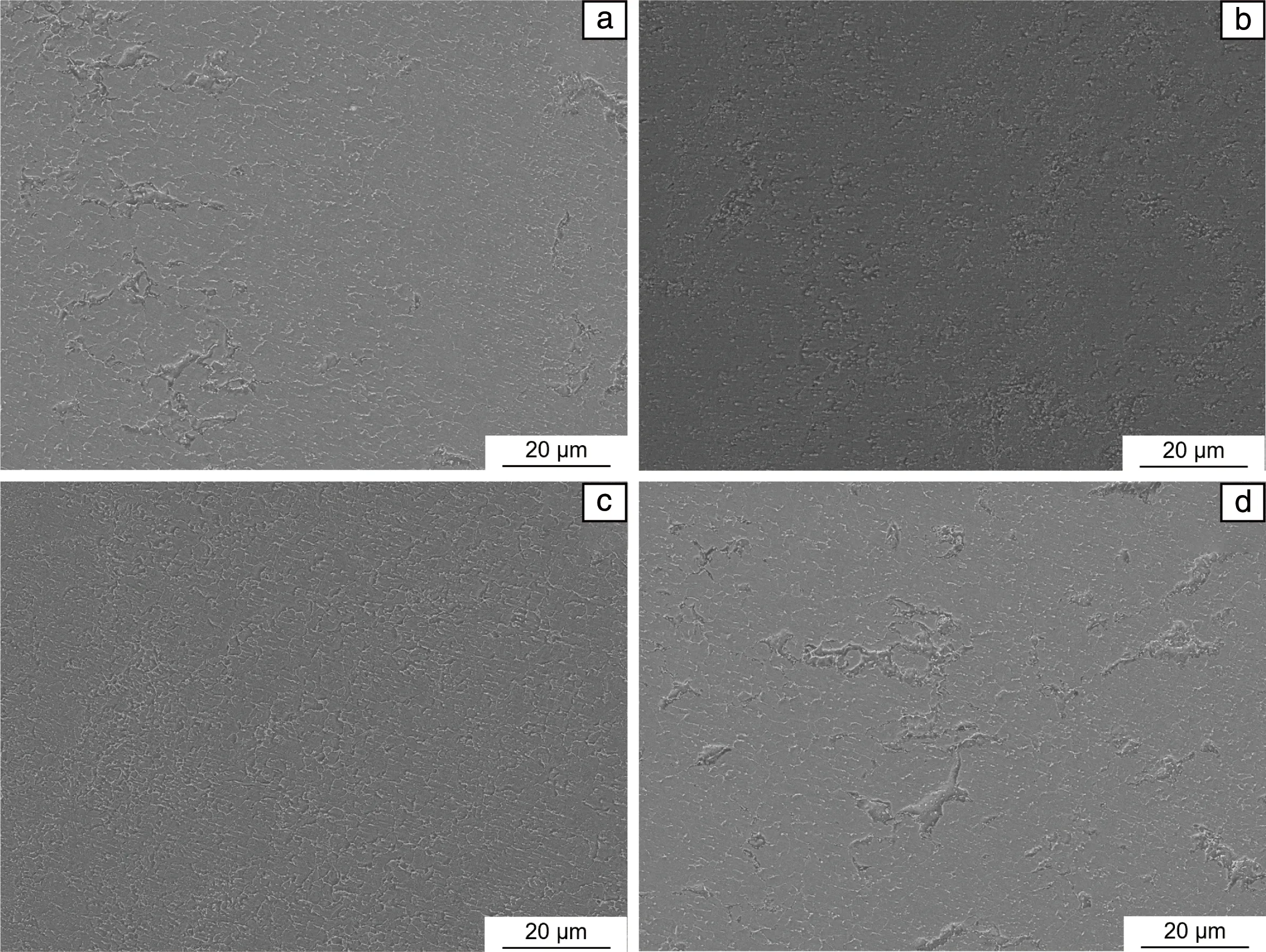

在此基础上,对试样的顶面进行金相表征,其金相显微组织如图4a~4d所示。可以观察到所有试样表面均存在亚微米尺寸的微孔,且随着工艺参数的优化,微孔的数量逐渐减少、尺寸发生了明显的细化,当预热温度为820 ℃、能量密度为175 J·m-1时,试样只存在少量纳米尺寸的微孔。SEBM过程中形成孔隙的原因主要有2点:一是由于电子束与粉末的相互作用造成熔池反应较为剧烈,从而包裹部分的保护气体进入到熔池的内部形成微型孔洞[17];二是因为原始M2粉末内部有气体存在,在熔化过程中未能完全逃逸出熔池,凝固时被保留在了基体的内部从而形成了部分的孔洞[18]。通过图1b已排除,得知孔隙的产生是由第一种原因造成的。

图4 SEBM成形M2高速钢的OM照片:(a)820 ℃/160 J·m-1,(b)820 ℃/175 J·m-1,(c)820 ℃/192 J·m-1,(d)750 ℃/175 J·m-1

在较高的能量密度下成形M2高速钢时,样品表面的微型孔隙还是无法消除。这是由于当能量密度的较大时,虽然提高了熔池的熔深尺寸,增加了熔道的重熔程度,使得残留在上一层熔池上方的气孔再一次逸出。但是粉末吸收过大的瞬时能量会导致熔池温度迅速升高,造成熔池发生快速流动并部分气化。同时粉末之间发生气相膨胀,引起大的反冲击力,在反冲击力作用下熔池被冲击而发生剧烈反应,经过层层累积的成形后,缺陷进一步成长为微型孔洞[19],难以消除导致成形件的相对密度降低。此外,在较低的能量密度下成形M2高速钢时,其能量输入低,粉末吸收的能量不足,导致粉末难以充分熔化,金属的液相流动性较差,不满足成形M2高速钢的工艺参数条件。这部分未完全熔化的粉末易形成孔隙,造成样品内部融合不良,导致样品的致密度下降。

此外,随着粉床预热温度从820下降到750 ℃,M2高速钢表面的孔隙数量明显增加。这是因为在较低的预热温度下,熔体在凝固过程中热扩散速率较高,温度梯度增大[20],电子束照射粉末产生的熔池持续时间减少,粉末不能充分吸收电子束能量,形成的液相不足以填充金属颗粒间的孔隙。此外,熔池的流动性较差,内部气体不能及时逃逸出熔池,较低的预热温度下残余应力较大,会导致孔洞、裂纹等组织缺陷的形成。

3.2 显微组织分析

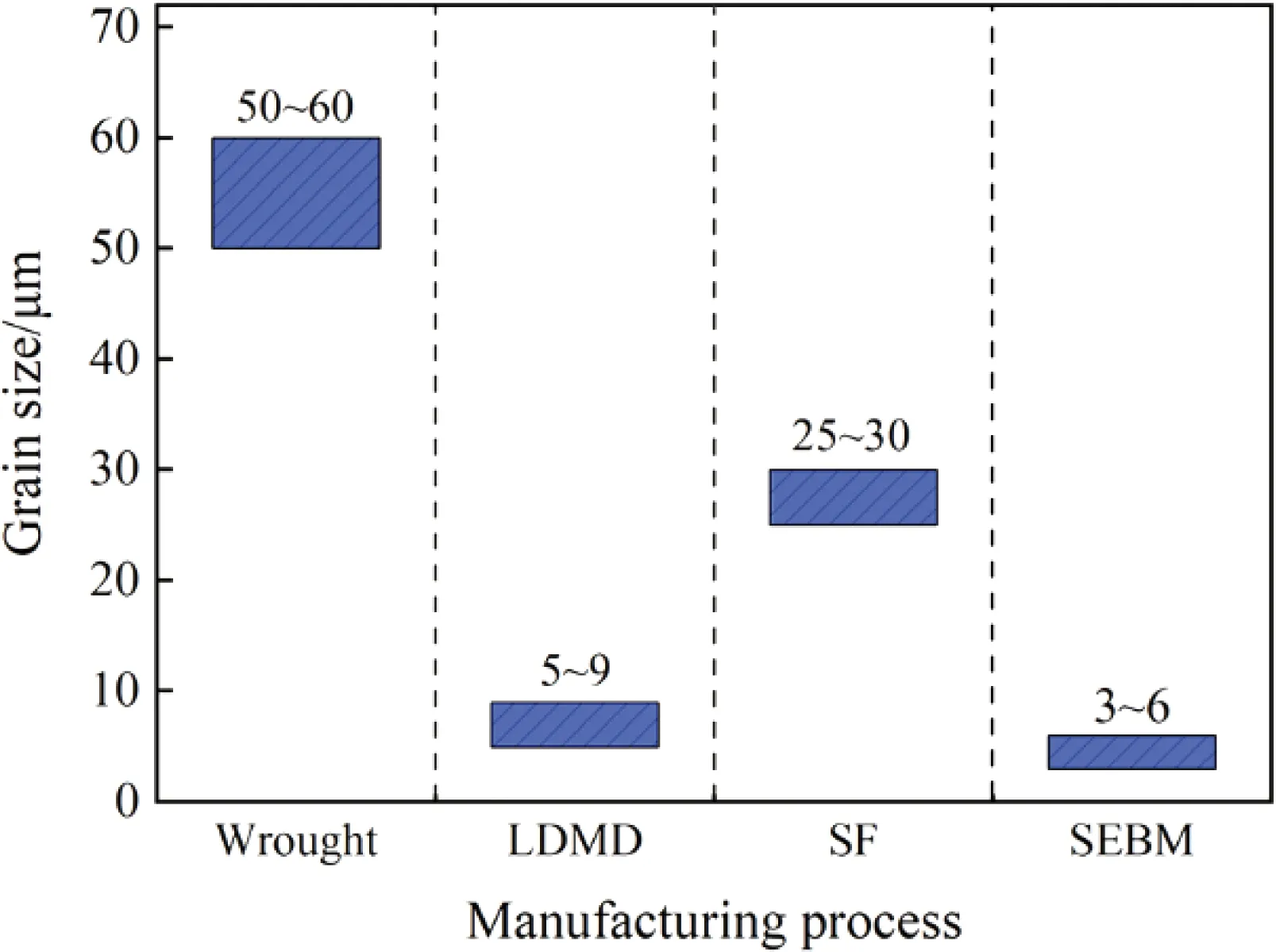

图5a~5d为SEBM成形M2钢腐蚀后的OM照片。可以看出,成形M2高速钢的微观组织以胞状晶为主,利用Image-pro-plus软件计算得到样品平均晶粒尺寸为3~6 μm。当750 ℃/175 J·m-1参数时其晶粒尺寸只有(2.53±0.79)μm,相较于预热温度820 ℃下的样品晶粒尺寸有一定程度的减少。此外,统计了不同工艺制备M2高速钢的晶粒尺寸。如图6所示,SEBM较快的扫描速率和冷却速度使得其制备的M2高速钢晶粒尺寸远小于其他工艺。

图6 SEBM与其它工艺(锻造(wrought)[21],激光直接金属沉积(laser direct metal deposition,LDMD)[22]与喷射成型(spray forming,SF)[23],SEBM)制备M2高速钢的晶粒尺寸分布

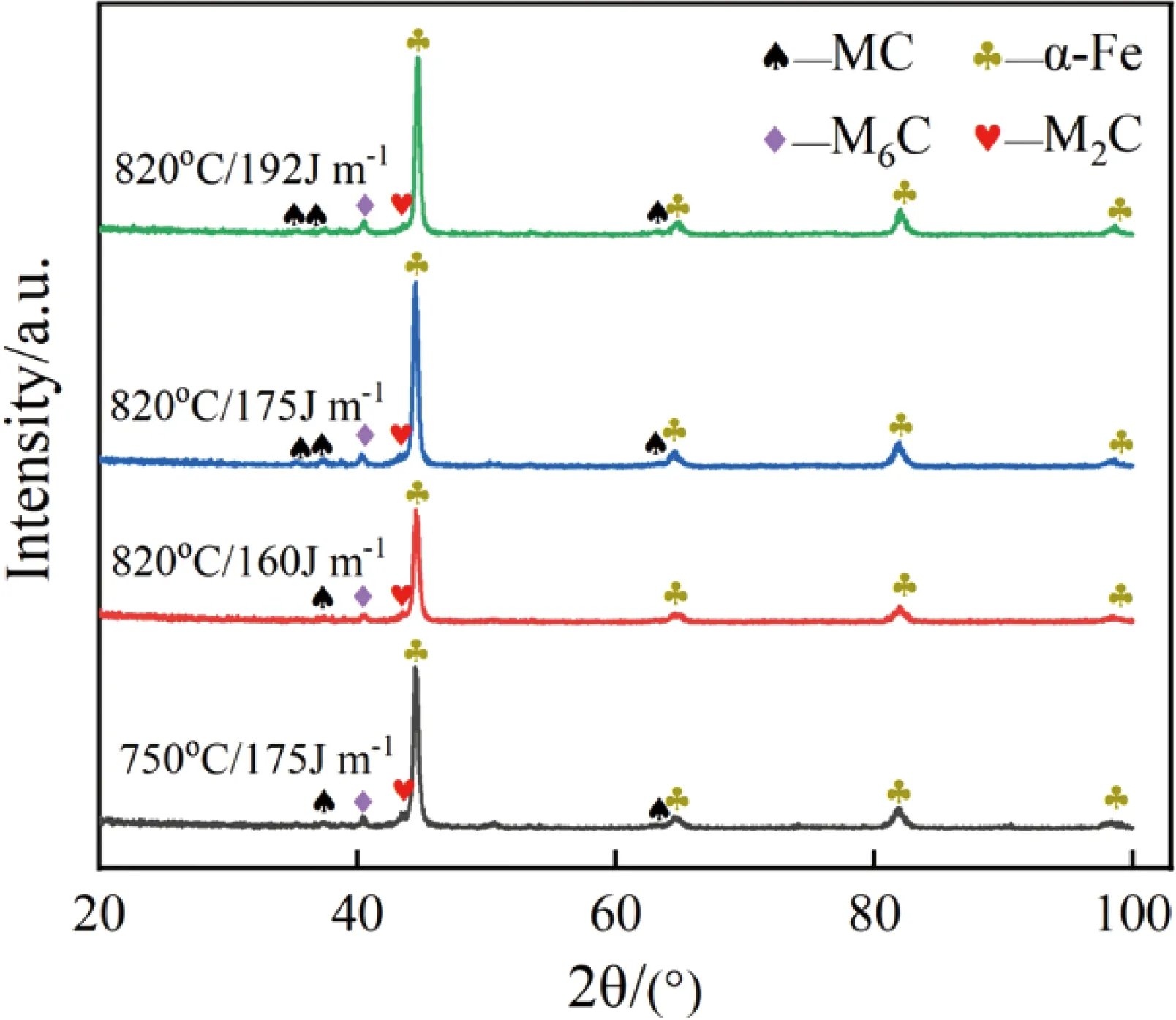

图7 SEBM成形M2高速钢的XRD图谱

图8为SEBM成形M2高速钢的SEM照片。由图8a~8d可见,在M2高速钢组织中均匀分布着不连续碳化物析出相,同时在基体内部弥散分布着亚微米级球状碳化物颗粒。随能量密度的升高,碳化物总数量增加,碳化物总面积增加,碳化物平均面积增加。这说明随着输入能量密度的升高,熔池热交换速度和冷却速度减慢,碳化物析出时间变长,碳化物析出加剧。

图8 SEBM成形M2高速钢的SEM照片:(a)820 ℃/160 J·m-1,(b)820 ℃/175 J·m-1,(c)820 ℃/192 J·m-1,(d)750 ℃/175 J·m-1

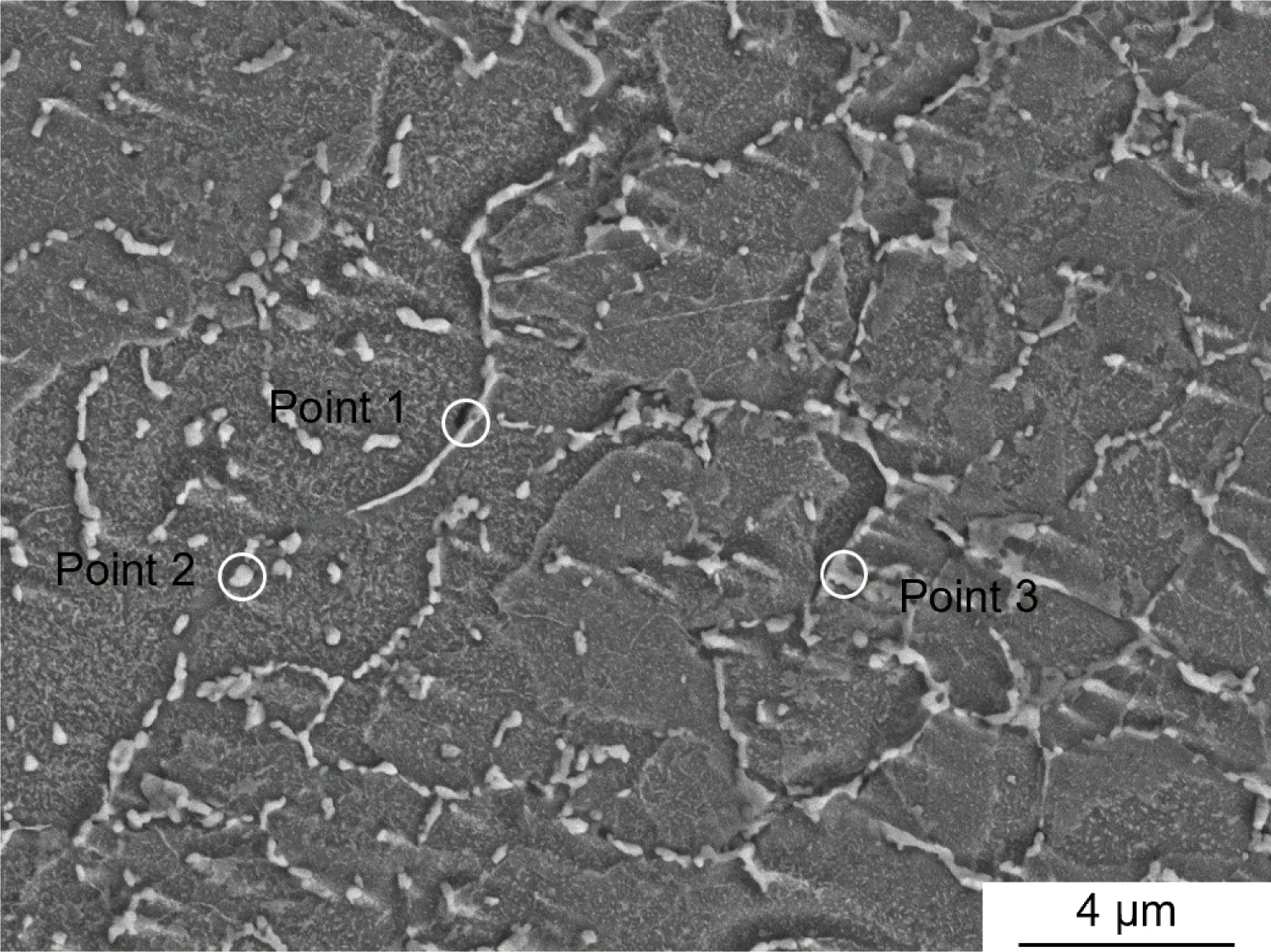

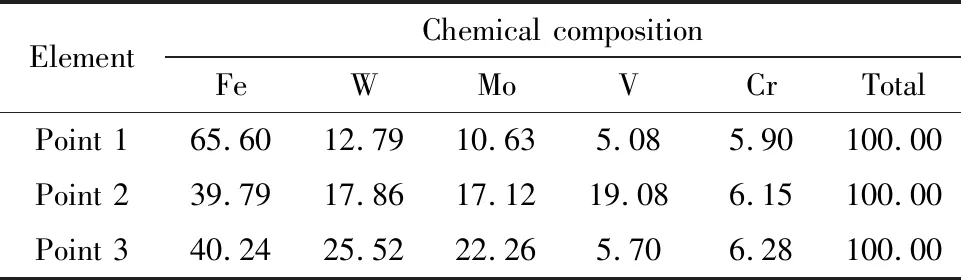

为了进一步明晰M2高速钢中碳化物的类型,对试样进行了EDS元素分析。图9为SEBM成形M2高速钢中碳化物的SEM照片,可见该试样中碳化物以鱼骨状、羽毛状碳化物及不规则块状碳化物为主。表3为M2高速钢中碳化物的化学成分。经能谱成分分析结果表明,鱼骨状碳化物中含有大量的Fe元素,其次是W,Mo等元素,尺寸较粗大,是W-Mo系高速钢中典型的M6C型碳化物。羽毛状碳化物中W和Mo元素含量较高,主要为M2C型碳化物。不规则块状碳化物中含有较高的V元素,还有一定量的W,Mo元素等,主要为MC型碳化物,具有较高的硬度,可以有效地增加钢的硬度和耐磨性[24]。综合可见,EDS分析结果跟XRD物相分析结果一致。

图9 SEBM成形M2高速钢中碳化物的SEM照片

表3 SEBM成形M2高速钢中碳化物的化学成分(w/%)

3.3 显微硬度和磨损分析

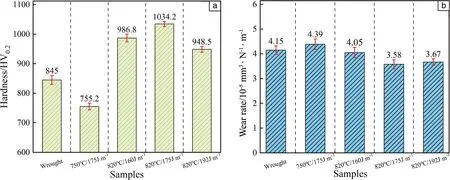

图10a为SEBM成形M2高速钢和锻造母材的维氏显微硬度。可以看出,能量密度对M2高速钢硬度的影响与对致密度的影响规律曲线相似。硬度随着能量密度的增加先增大后减小,当输入的电子束能量密度为175 J·m-1时,样品的维氏硬度达到了最高。在750和820 ℃下分别为755.2HV0.2和1034.2HV0.2。存在最佳的电子束能量密度的输入量,使得SEBM成形M2高速钢的硬度最高。

图10 SEBM成形M2高速钢和锻造母材的硬度(a)与磨损率(b)

此外,在相同能量密度下,粉床预热温度为820 ℃的试样硬度远高于750 ℃下的试样。这是由于粉床预热750 ℃所制备样品的相对密度最高只为95.6%,材料内部存在较多气孔等缺陷,此时材料的硬度受到致密度的影响。较高的粉床预热温度可以缓解残余应力,熔池内部金属液相的流动性增强,进而减少气孔等组织缺陷的形成,使样品整体组织更加均匀,显著的提高了样品的致密度,样品的硬度也得到提高。

SEBM成形M2高速钢材料过程中,晶粒得到细化,随着晶界增多,材料的强度和硬度增加,材料的力学性能也更好。同时M2高速钢基体内部弥散分布的细小碳化物起到析出强化作用。在细晶强化和析出强化双重强化机制下,SEBM制备的M2高速钢硬度得以提高。在粉床预热温度为820 ℃、能量密度为175 J·m-1时,M2高速钢的显微硬度达到了最大值1034.2HV0.2,远高于商用M2高速钢刀具(815HV0.2~845HV0.2[25])。需要说明的是,在SEBM成形过程中,粉床层层预热与后沉积层的热影响使得已沉积层通常处于较高的温度(即原位热处理)。原位热处理一方面使快速凝固形成的残余奥氏体向回火马氏体组织转变,同时促进了一次碳化物分解成更为稳定的二次碳化物。因此,相比没有粉床预热过程(原位热处理较弱)的SLM技术成形致密M2高速钢[8](沉积态硬度约为870HV0.2),本研究SEBM成形M2高速钢的硬度更高。

图10b给出了SEBM成形M2高速钢和锻造母材的磨损率。可以看到,在相同的磨损条件下,锻造母材的耐磨性优于粉床预热750 ℃时SEBM成形的M2高速钢,低于820 ℃时成形的M2高速钢。这是由于粉床预热820 ℃下SEBM样品的致密度和硬度的增加以及微观结构的转变,显著提高了材料的磨损性能。Luan等[26]发现,当高速钢基体中,弥散分布着大量尺寸细小的颗粒状MC型碳化物,可以显著提高高速钢的耐磨性能。Rahman的[27]研究同样表明,当材料含碳量相同的情况下,细化的表面微观结构和析出的细小、均匀分布的碳化物颗粒能够大大提高材料的耐磨性能。在预热温度为820 ℃、能量密度175 J·m-1下制备的样品表现出最优异的耐磨性,磨损率为(3.58±0.36)×10-5mm3·N-1·m-1。

为了进一步明晰SEBM制备M2高速钢的室温磨损行为,对磨损后的试样进行了表征。图11为试样磨损微观形貌,750 ℃/175 J·m-1时SEBM制备的M2高速钢的表面的磨损痕迹最宽,锻造母材次之,而820 ℃/175 J·m-1时SEBM制备的M2高速钢表面的磨痕最窄且最浅;其磨损形貌都出现了犁沟和材料脱落现象,说明M2高速钢的磨损机制均为粘着磨损和磨粒磨损。

图11 表面磨损形貌:(a,b)锻造母材;(c,d)750 ℃/175 J·m-1时SEBM成形M2高速钢;(e,f)820 ℃/175 J·m-1时SEBM成形M2高速钢

由图11b可见,锻造母材表面有轻微的剥落坑和明显的“犁沟”特征。在磨合阶段,锻造母材表面与摩擦副之间产生磨屑。磨屑在磨损载荷作用下分解为垂直力和剪切力,其中垂直力使磨屑压入基体,而剪切力推动磨粒在磨损轨道上切向运动,在磨损轨道上产生切向变形和犁沟[28]。由图11d可见,750 ℃/175 J·m-1时SEBM制备的M2高速钢表面有轻微的犁沟形态、较大的剥落坑,这是由于摩擦副与基体相对滑动时,磨球和试样表面的粘着点在受到剪切破坏时会产生块状剥落,部分块状剥落被磨球挤压在试样表面形成了块状粘着氧化物,磨损较为严重。图11f为820 ℃/175 J·m-1时SEBM制备的M2高速钢的磨损表面,磨损形貌中犁沟不连续、较细且浅,材料脱落现象不明显,表面磨屑较少。随着样品致密度和硬度的增加减少了磨损过程中的塑性变形,从而导致磨粒的弱化,提高了样品的耐磨性。

4 结 论

本文通过电子束选区熔化(SEBM)制备了M2高速钢,探究了不同扫描参数和2种粉床预热温度对M2高速钢致密度、微观组织、硬度和耐磨性的影响,主要结论如下:

(1)SEBM成形M2高速钢组织中存在亚微米尺寸微孔。随着能量密度增加,成形致密度呈现出先增大后减小的趋势,最高为99.7%。粉床预热温度对致密度的影响更为显著,从820降低到750 ℃时,致密度由99.7%大幅降低到95.6%。

(2)SEBM成形M2高速钢晶粒组织以胞状晶为主,其尺寸在3~6 μm之间,且随着预热温度的降低晶粒尺寸有一定程度的减少。碳化物主要为M6C、MC和M2C型碳化物,细小且均匀分布在M2高速钢基体中。

(3)随着能量密度增加,SEBM成形M2高速钢的硬度呈先增大后减小的趋势,磨损率呈先减少后增加的趋势。当预热温度为820 ℃、能量密度为175 J·m-1时,M2高速钢的硬度与磨损率分别为1034.2HV0.2、(3.58±0.36)×10-5mm3·N-1·m-1。磨损机制主要为磨粒磨损和粘着磨损。