500 kV限流器高温超导磁体的制作与测试

周 涛,李 超,陈 传,马 韬,宋 萌

(1.西安聚能超导磁体科技有限公司,陕西 西安 710016) (2.北京交通大学电气工程学院,北京 100871) (3.广东电网有限责任公司 电力科学研究院,广东 广州 510080)

1 前 言

现阶段我国最大的电力系统容量已经超过了10 000 MW,最高输电电压为550 kV,最大发电设备容量超过600 MW[1]。随着经济的发展,对电能的需求还将进一步增加,电力系统的规模也将越来越大。随着电网容量的增加和规模的不断扩大,电力系统的短路容量越来越大。电力系统一旦发生故障,一般短路电流可以达到额定电流的100倍,这样巨大的短路电流会瞬间产生很高的热应力,引起导体、线圈、通信设备的损坏,严重的短路故障还可能导致发电机失去同步,从而引起电力系统崩溃,造成大面积停电事故[2]。因此,有效限制短路故障时的短路电流并降低断路器的开断容量是电力系统所面临的严峻现实问题,而该问题采用超导限流技术有可能得到解决[3]。

超导限流器(superconductive fault current limiter,SFCL)在电力系统中的应用,为现代电力系统发展带来了一场革命,已经成为当今世界超导技术应用研究的热点,在能源电力领域具有广阔的应用前景和不可替代的经济战略意义[4]。常规开关设备的限流容量不能满足当前电网系统发展的要求。SFCL具有超导技术独到的优势,在电网系统正常运行时无电阻,在电网系统发生短路故障时迅速产生高阻抗,将故障电流限制到较低水平。当线路故障排除后,超导限流器可自动恢复超导态,为再次限制短路电流做好准备[5]。

超导直流限流器凭借其正常运行时低阻/感态、短路故障时高阻/感态、对电网稳定运行无干扰的特点[6],可以对直流故障电流进行有效限制。伴随着柔性直流电网技术的快速发展,超导限流技术在直流领域的相关研究正不断涌现。超导限流器集短路故障检测、触发和限流功能于一身,是电力系统最理想的限流装置[7],而超导磁体的设计制作是实现超导限流器制备的关键技术。

本工作500 kV饱和铁芯型超导限流器样机研究,首先考虑液氮温区的低温系统的冷却方式以保证系统运行的经济实用性,研究解决高温超导限流器用低温系统的制作工艺。其次,针对高温超导限流器线圈的绕制工艺、线圈制作工艺、绝缘工艺等难点,进行工艺研究以实现超导线圈的绝缘和通流能力需求。最后完成超导磁体系统短样、接头、单线圈以及线圈整体制作与测试工作,为高温超导限流器装置的工程应用做一些探索研究。本研究中500 kV高温超导限流器磁体的室温孔径为1660 mm,总高度为1960 mm,液氮量为2000 L,中心最大磁场为0.45 T,额定励磁安匝数468 000安匝(带铁芯),由3组线圈并联组成,运行电流分别为220 A(YBCO线圈)/1000 A(Bi2223线圈)/220 A(YBCO线圈),杜瓦注入液氮后冷却,成功实现励磁。

2 500 kV限流器高温超导磁体制作工艺

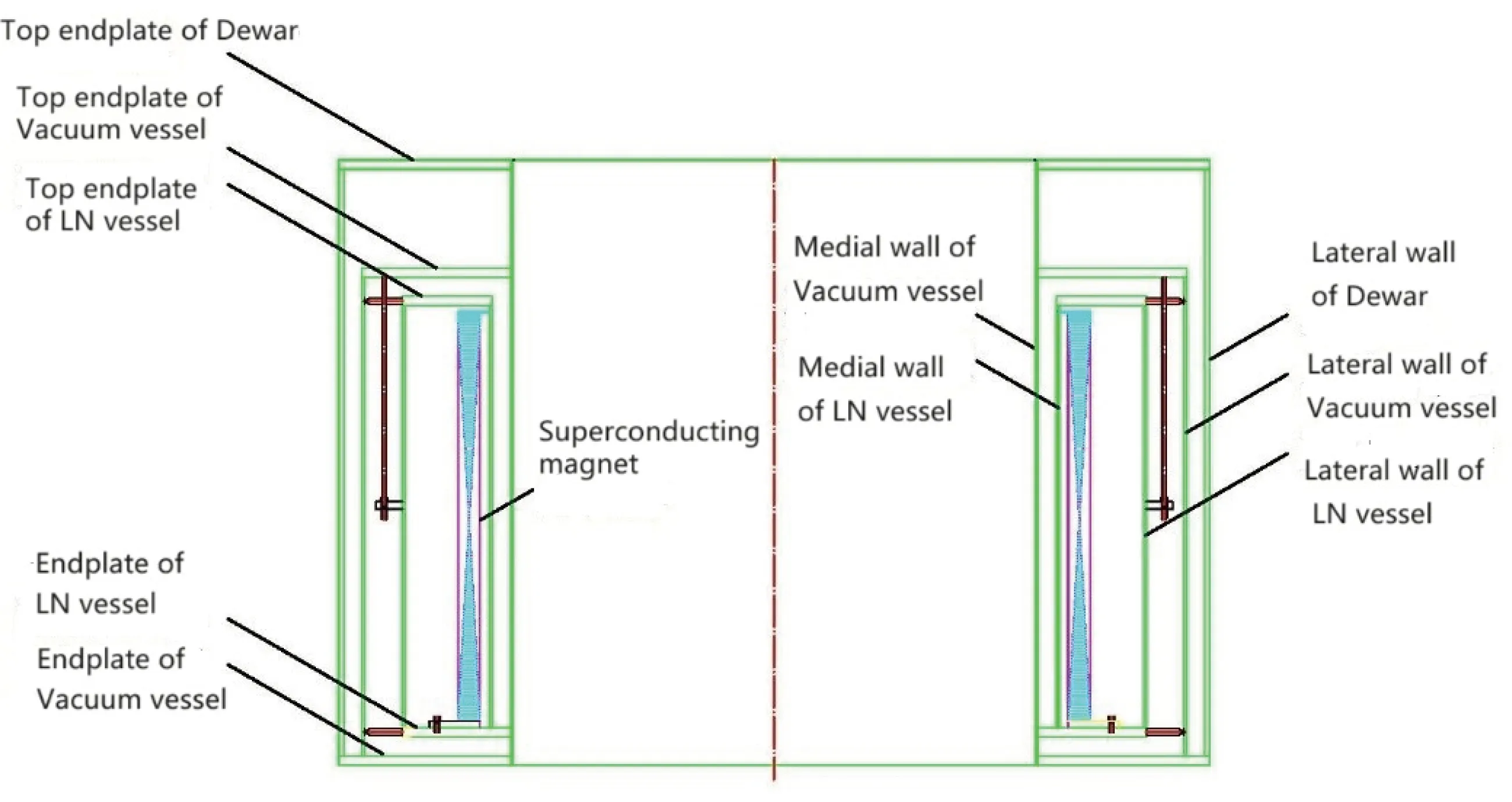

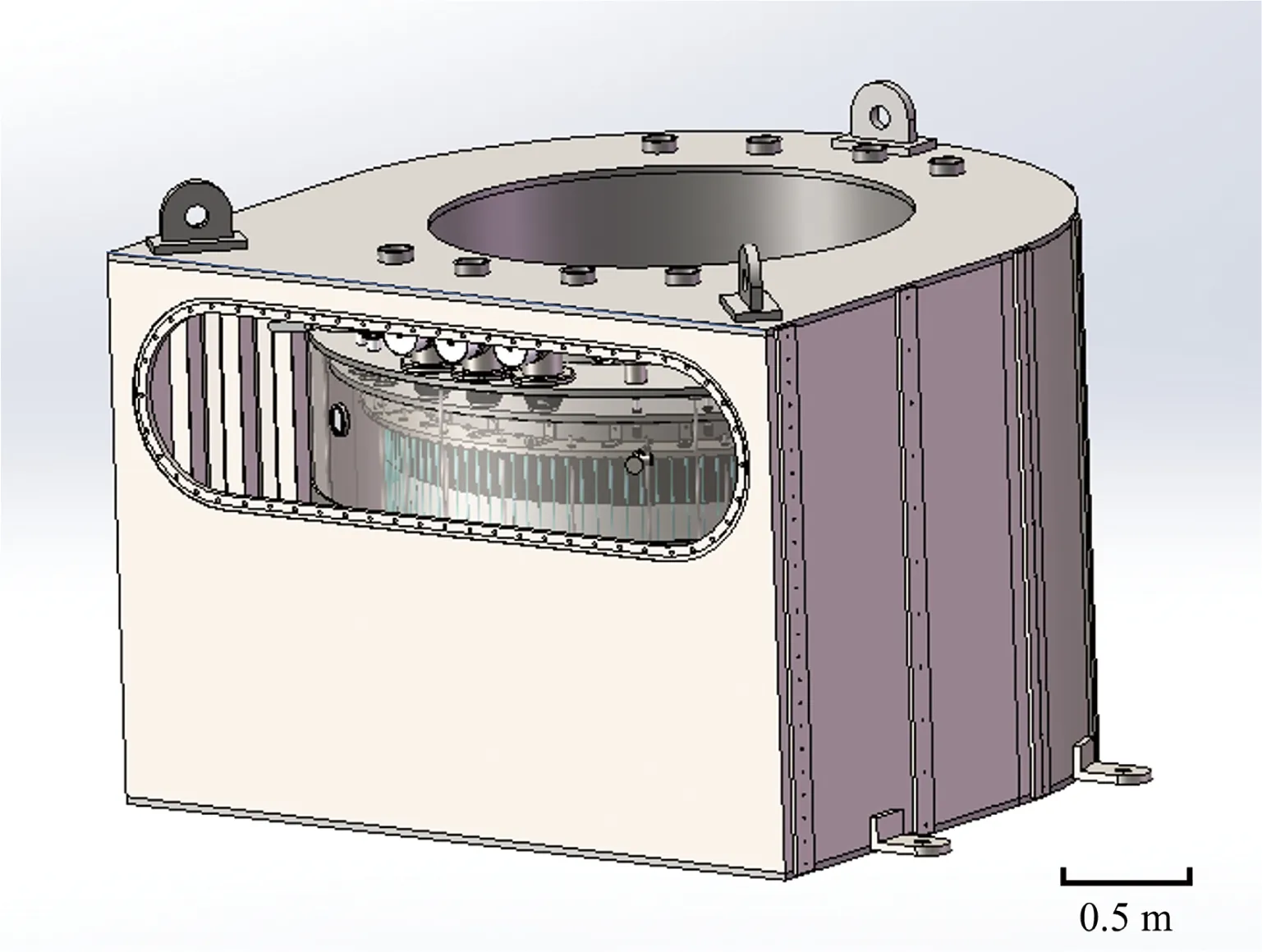

高温超导限流器磁体系统结构如图1所示,内部设置有液氮杜瓦,超导磁体线圈浸泡在液氮杜瓦中实现超导,外部为真空杜瓦腔体,为超导磁体低温运行提供隔热环境,而真空杜瓦外壁则作为电抗器油箱的一部分,电抗器铁芯就安装在磁体中心的室温孔中[8]。

图1 超导磁体杜瓦结构示意图

2.1 限流器高温超导磁体线圈绕制技术

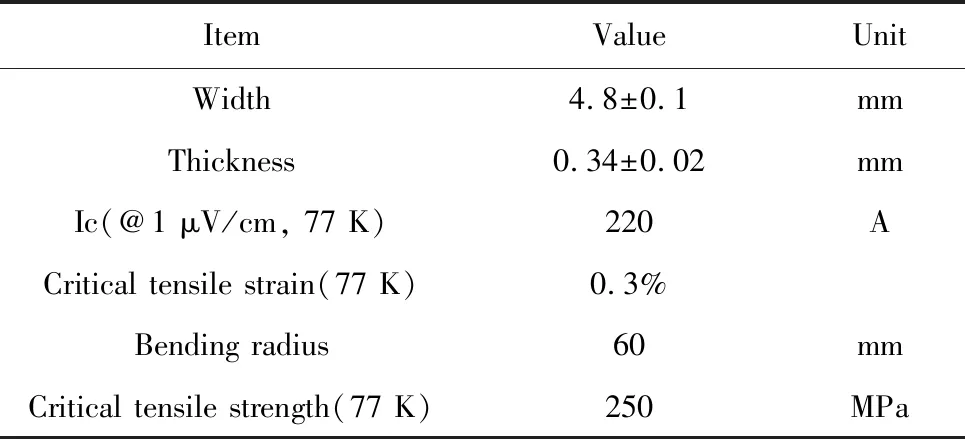

本设计选用Type HT-CA型Bi2223高温超导带材,带材横截面尺寸为4.8 mm×0.34 mm,在温度77 K且外场0.5 T条件下的临界电流为220 A。该超导带材性能见表1。

表1 Bi2223超导带材基本参数

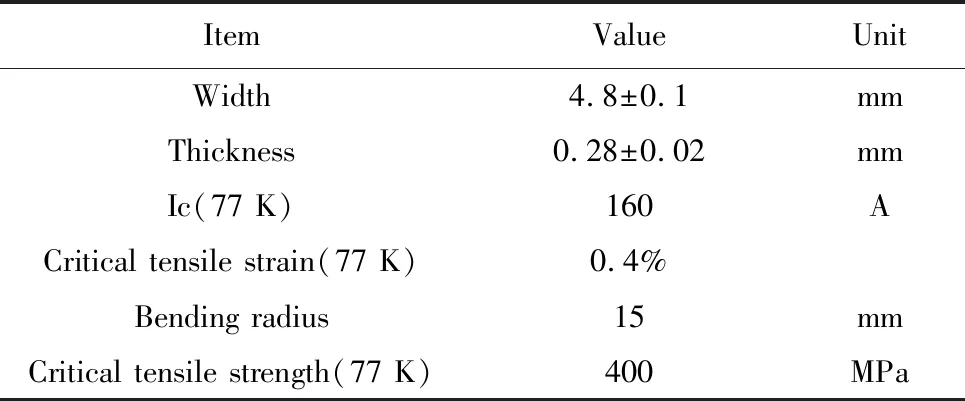

第二代高温超导带材YBCO使用上海超导公司的产品,带材横截面尺寸为4.8 mm×0.28 mm,在温度77 K自场件下的临界电流为160 A,性能见表2。

表2 YBCO超导带材基本参数

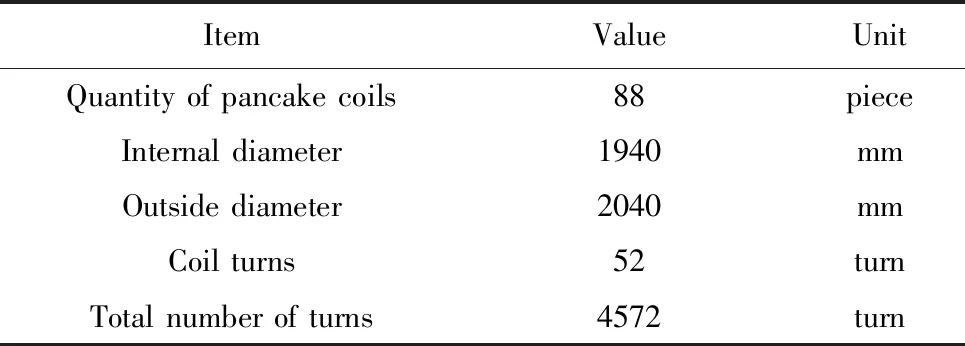

超导磁体线圈采用多双饼线圈串并联组合结构,整个限流器超导磁体线圈结构一共由88个双饼双带线圈组装而成,根据磁场分布情况把这些双饼用不同的方式串联或并联起来构成绕组,各个双饼之间放置作为饼间绝缘和构成饼间冷却通道的绝缘件。超导线圈主要参数见表3。

表3 超导线圈主要参数

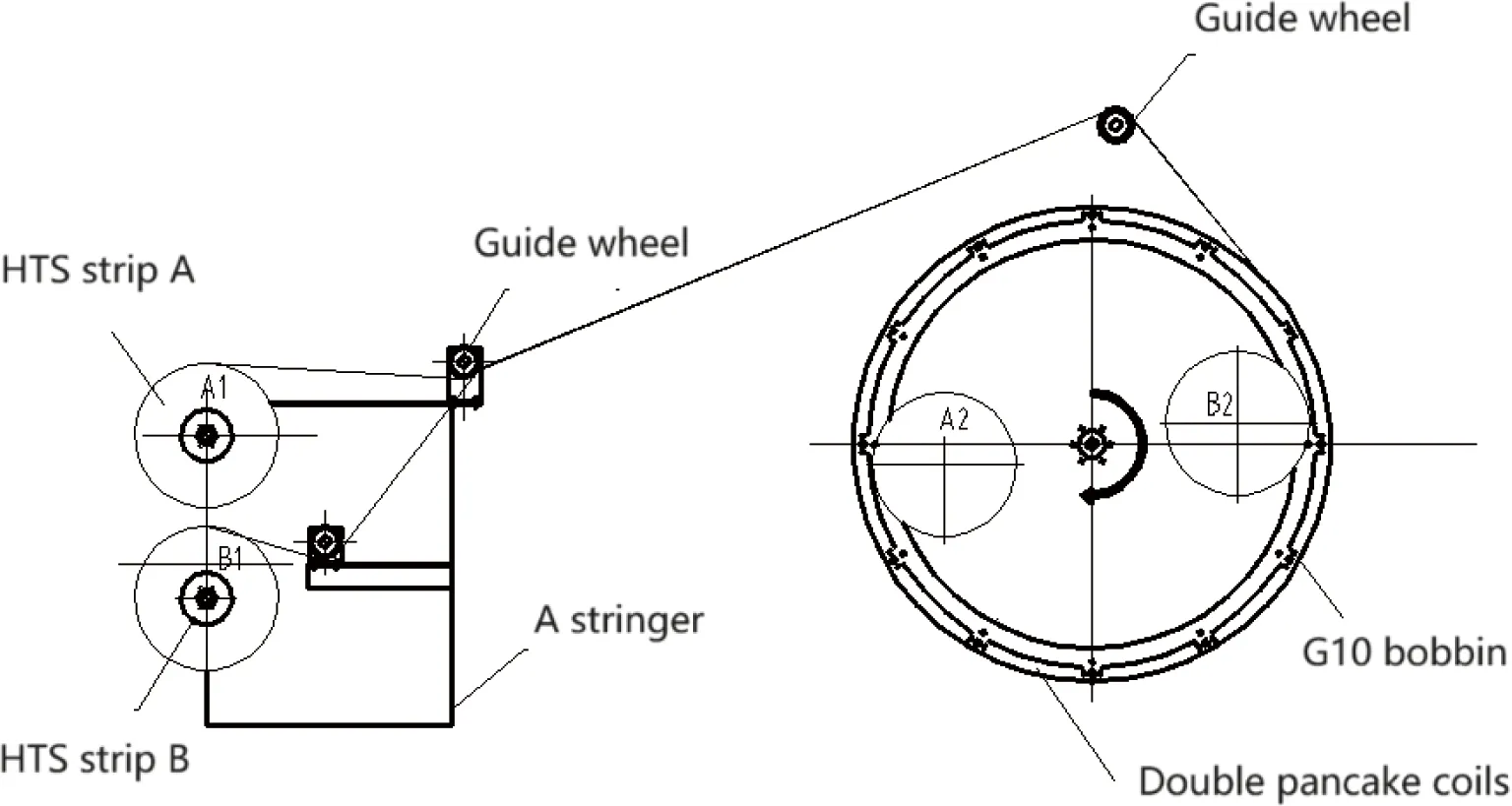

双饼双带线圈绕制技术是研究的关键技术,将2组线盘等分对绕在2个线盘上;然后将2组线盘的2个分线盘分别固定在双饼单元绕制骨架和放线机构上,放线机构侧2组线通过导位轮叠加入线,绕线机顺时针转动,绕制正饼;正饼绕完后,将固定在骨架上的2个线盘拆下来再次安装在放线机构上,绕线机反转,绕制反饼,从而完成双饼双带绕制过程[9],如图2所示。

图2 双饼双带线圈绕制原理示意图

为了解决高压绝缘问题,采用G10高强度玻璃纤维作为双饼双带线圈的骨架材料。考虑到纤维材料的成型工艺会显著影响材料的抗拉强度和抗压强度,板材是压制成型,棒材是卷制成型,沿层压方向抗拉强度很低,而垂直层压方向的剪切强度会很低,骨架需要承受向心压力和周向拉力,因此卷制成型的G10层压方向垂直指向圆心,以满足本研究中样机骨架制作受力要求,如此大尺寸G10环材料通过定制模具卷制G10筒体,然后再分割加工成88个G10骨架,如图3所示。

图3 骨架制作照片

线圈的精密绕制技术是磁场本身均匀可靠性保证之一,限流器高温超导磁体线圈精密绕制技术也一直是磁体制造的难点,需要保证整个绕制过程中线材的张力保持恒定,同时必须保证排线的均匀。根据磁体设计参数,采用高精度数控机床加工制造磁体骨架,绕线机以恒力自动进行绕线,从而保障绕制后超导线圈的性能。

2.2 限流器高温超导磁体线圈组装技术

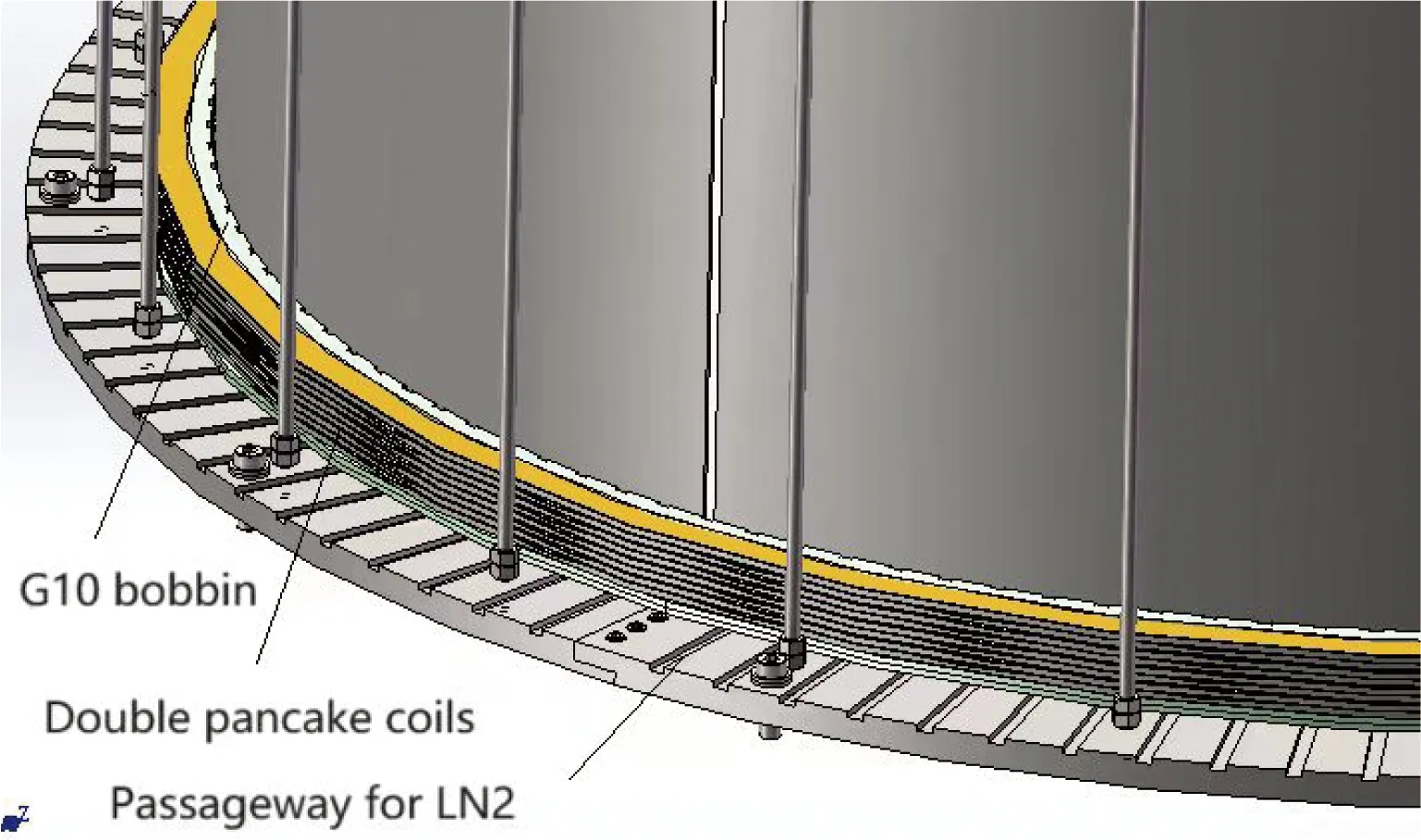

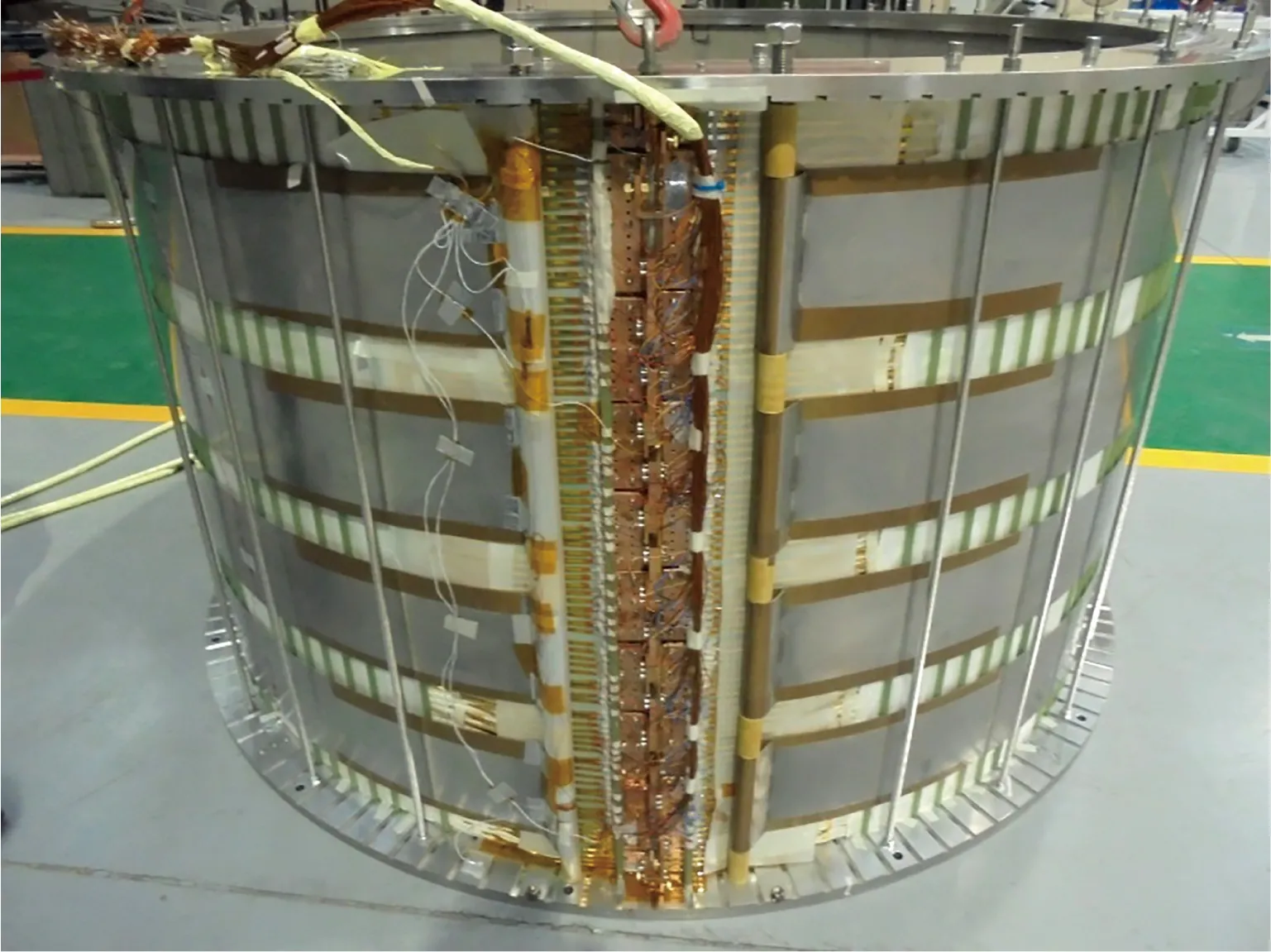

将高温超导带绕成88组双饼双带线圈,叠加安装在精密加工的氮槽筒体上。双饼线圈在轴向上压紧力的控制要比圆筒式绕组容易。骨架和筒体上设计有定位槽,嵌入键条保证双饼线圈圆周方向的定位,筒体设置有液氮流动通道,如图4所示。筒体上下端安装法兰,用钛合金螺杆连接上下法兰,通过螺栓预紧力拉紧法兰,压紧线圈,双饼线圈外侧在外侧接头制作后由卡箍结构进行约束,如图5所示。

图4 超导线圈组装结构示意图

图5 绕制完成后双饼线圈接头制作照片

线圈组装过程,用88组双饼进行线圈组装,从最底部第一个双饼开始数起,奇数饼称为“反饼”,导线由外向里绕制;偶数饼则称为“正饼”,导线由里向外绕制。一个“反饼”和一个相邻的“正饼”组成一个单元,称为“双饼单元”。单元内“正饼”和“反饼”之间具有绝缘与冷却的通道,单元之间也具有绝缘与冷却通道。当双饼线圈的线匝由2根及以上导线并联组成时,并联导线要在“反饼”内侧和“正饼”外侧的线饼之间的联线处进行换位,最终使得线圈组装后达到预期的设计安匝数。

2.3 超导磁体接头制作工艺研究

影响超导线圈性能的另一重要因素在于线圈中线材性能最薄弱的位置——接头。接头位置的温度、载流密度和磁场强度,即接头的临界温度、临界电流、临界磁场,直接影响整个超导线圈的通流能力。因此,超导接头的制作工艺研究在高温超导限流器设计制作中十分关键。如果受到工作环境中力、热、电、磁的影响,接头性能不够,将直接导致超导材料失超(quench)。局部失超后,电阻升高产生焦耳热,随着热量的传播,将发生失超传播(quench propagation)[10]。

超导带有超导面和非超导面。接头制作需要注意保证超导面之间的有效搭接,压接要平整,受力要均匀。任何弯折都有可能会影响到带材的性能。焊锡填充要均匀而且饱满,虚焊的空隙有可能引起磁体的超导带材发生位移,移动就会切割磁感线产生焦耳热。锡焊完成后不能有锋利的边棱和焊锡高点,这些细节对接头的受力和绝缘都有很大的影响,所以制作工艺的关键就是细节的处理。

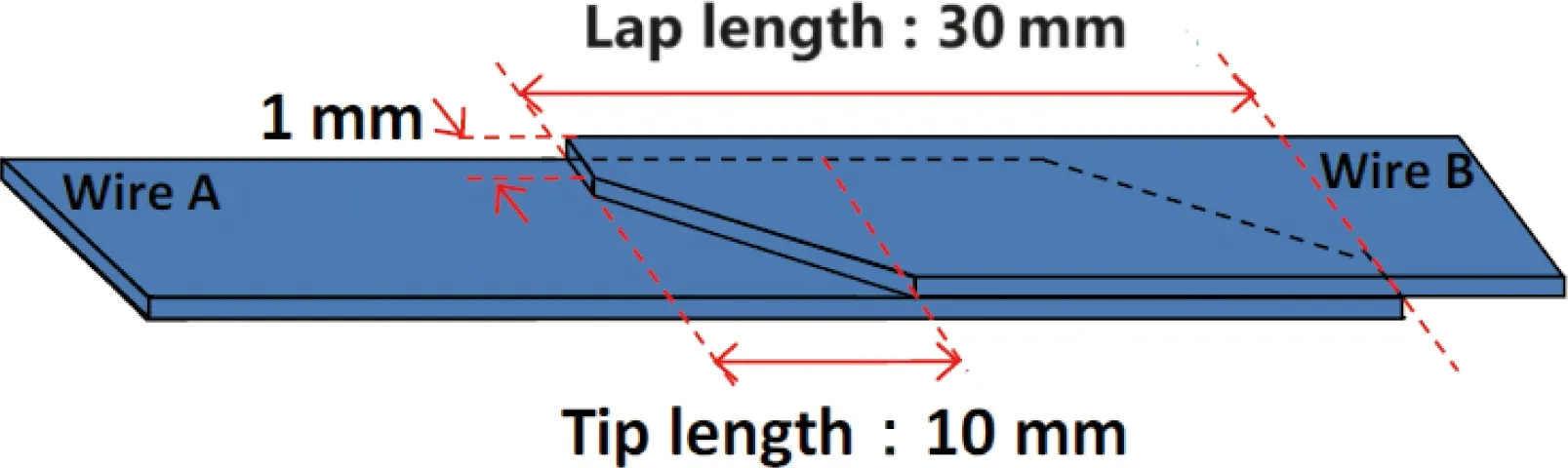

接头的搭接结构如图6所示[11],接头的临界电流和接头电阻需要进行测试确认,通过固化工艺过程并设计专用工装控制压力、压下量和温度,保证接头性能的稳定。

图6 超导带材接头搭接示意图

2.4 超导磁体杜瓦制作

超导磁体杜瓦在高温超导限流器磁体系统中具有2个作用。其内部腔体为超导磁体提供低温运行空间环境,而外壁则作为电抗器油箱的一部分。超导磁体杜瓦制作既要提供超导磁体所需的低温环境,又要在结构设计上符合饱和铁芯的工作要求,还应综合考虑设计指标所需的空间结构尺寸。设计结构如图7所示。

图7 组装完成后的超导磁体杜瓦设计示意图

根据国家标准电力变压器温升标准GB 1094.2—1996中对油浸式电抗器温升的规定[12],顶层油温升限值为60 K。考虑最高环境温度为310 K,液氮工作温区温度为77 K,则在设计时接触变压器油的侧壁要按照400 K温度进行漏热校核。为了实现上述功能,本研究中限流器超导磁体的杜瓦结构由液氮内腔、中间真空层腔体和外杜瓦3层组合而成。其中最内侧杜瓦室温孔用于与限流器饱和铁芯进行装配,限流器最外侧壁需要浸泡在变压器油中,属于第一层结构,主要工作在400 K温区。外侧壁需要设计较大尺寸的窗口用来引出内侧杜瓦的电流引线、控制检测信号线,还需要设置液氮的输入以及氮气的排除管道接口,另外需要设置有给真空腔体进行抽空的连接接口。此外,外侧壁窗口设计有密封结构,用于隔离变压器油。中间层为真空环境,用于隔绝内侧低温环境和外侧高温环境的传导热。考虑到空间尺寸的限制,中间层内壁和外杜瓦内壁需要共用,增大了漏热设计的难度。最内层结构为封闭的液氮腔体,属于液氮低温温区,超导线圈就是浸泡在液氮腔体内实现超导的,整个液氮腔悬挂在真空腔内,以最大限度地降低接触传导热[13]。

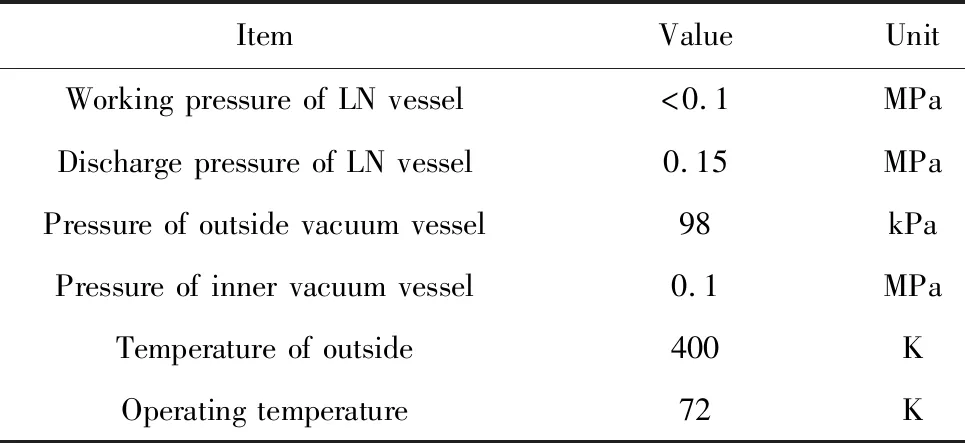

本研究中采用减压降温方式进行制冷,因此杜瓦液氮腔正常运行压力小于标准大气压。设计时已充分考虑负压运行时可能带来的风险,杜瓦正常运行时产生的气体要直接排空,因此设计有安全阀,保证杜瓦内部不出现过压。为减小杜瓦漏热,杜瓦盖板处设计为真空夹层结构,降低杜瓦对流漏热,同时增加了杜瓦高度。但该结构需要将超导磁体封闭在杜瓦内部,这样的多层结构设计使得系统制作变得复杂,导致系统维护的灵活性变差。杜瓦腔体设计参数详见表4。

表4 杜瓦腔体设计参数

超导磁体设计有支撑结构,用于内杜瓦与外杜瓦间的连接和定位。支撑结构的材料需要降低传导漏热,同时可以承受较大的压力,以确保磁体系统在运输或转运过程中抵抗外力作用,保证磁体系统结构的安全。综合考虑强度和导热因素,强度越高、导热性越差的材料越适合作为支撑材料,本研究分别选择钛合金TC4作为拉杆材料、G10用作压杆支撑材料[14]。

采用钨极惰性气体保护焊进行杜瓦结构的焊接时,焊接技术需要控制真空密封的同时控制焊接热量,以保证内部线圈结构和绝热层材料不会过热损坏。杜瓦焊接过程需要综合考虑不锈钢和铜等不同结构材料的材质、薄厚、应力分布因素,采取不同的焊接坡口形式和尺寸。通过合理安排焊接顺序、设计焊接工装,针对不同的焊缝类型,分别采用对称焊、分段退焊等措施,减少焊接内应力,使结构应力分布均匀。

3 500 kV限流器超导磁体的测试研究

3.1 超导磁体制作测试指标

对超导限流器系统主要进行以下性能指标的测试试验:

(1)超导带材短样性能测试;

(2)超导接头制作性能测试;

(3)超导磁体单线圈在77 K下的稳定通流电流;

(4)超导磁体在77 K下的绝缘耐压测试;

(5)超导磁体在77 K下的稳定通流电流测试;

(6)测量超导磁体在72 K(抽空减压到51 kPa)下的稳定通流电流测试。

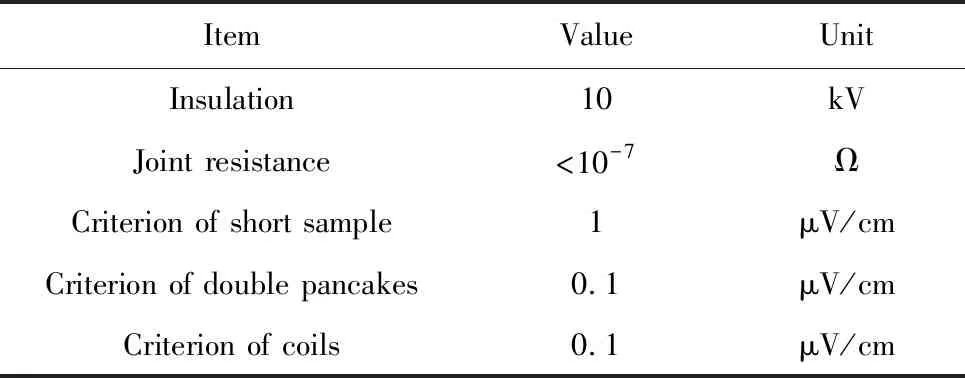

Type HT-CA型Bi2223高温超导带材性能数据来源文献较多,本研究主要对国产的第二代高温超导带材YBCO性能进行测试确认。各项测试指标如表5所示。

表5 超导YBCO线圈测试技术参数

3.2 超导磁体YBCO带材短样性能

搭建测试平台,测试平台主要元件包含计算机采集系统、Keithley2000表、Keithley2182表、电源系统、分流器,励磁至目标电流(160±20)A,设置失超判据1 μV/cm,测得YBCO超导带材短样临界电流为158 A,理论上双带并联临界电流能够达到316 A。

3.3 超导磁体YBCO带材接头制作性能测试

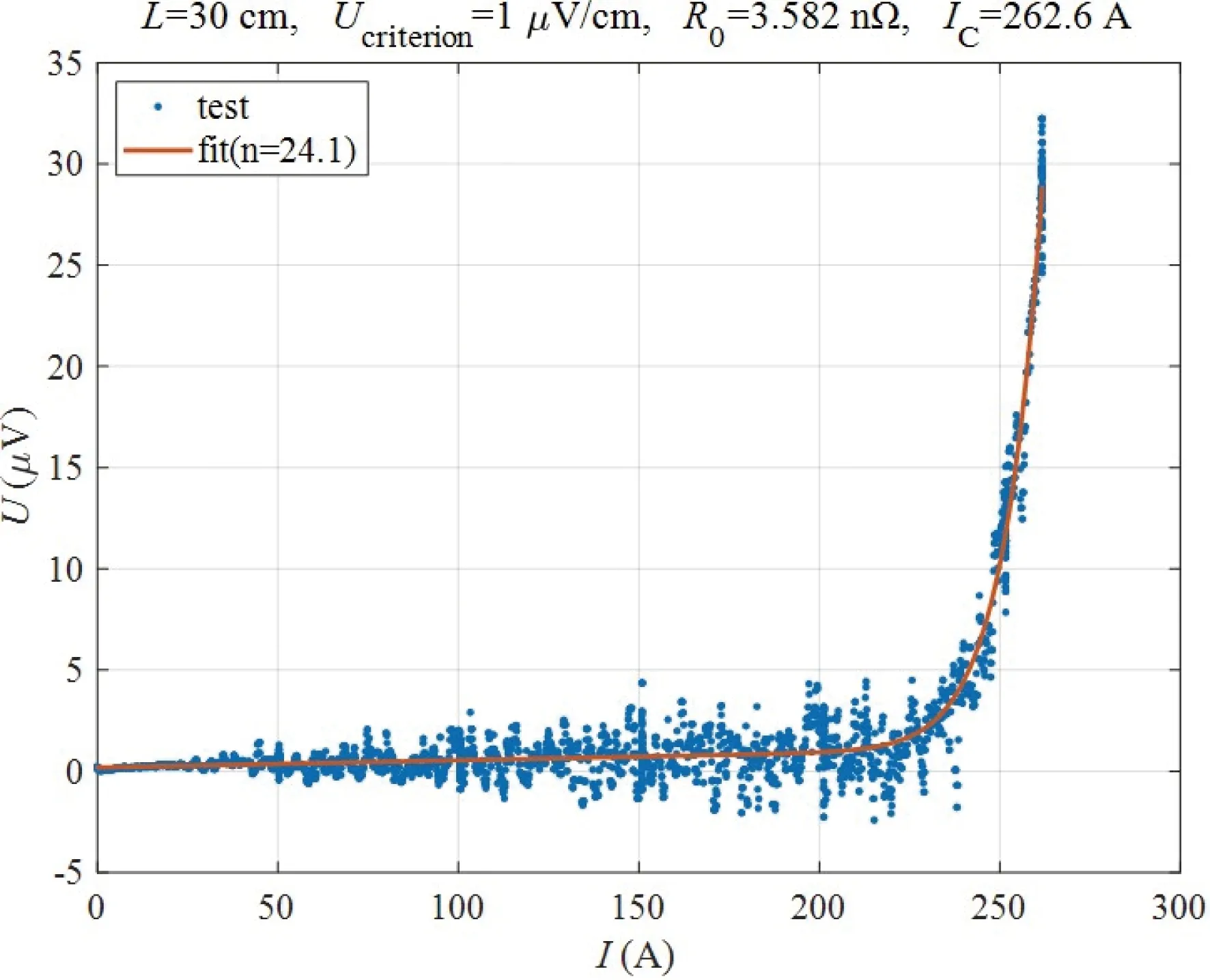

并联的双饼双带制作好接头,在测量程序界面设置超导带材接头的长度为30 cm、励磁电流升流速度为1 A/s,励磁至目标电流(300±20)A,设置失超判据1 μV/cm,测得短样接头的U-I曲线如图8所示,计算接头电阻3.5 nΩ。

图8 超导带材接头测试曲线

3.4 超导磁体YBCO带材单线圈在77 K下的稳定通流电流

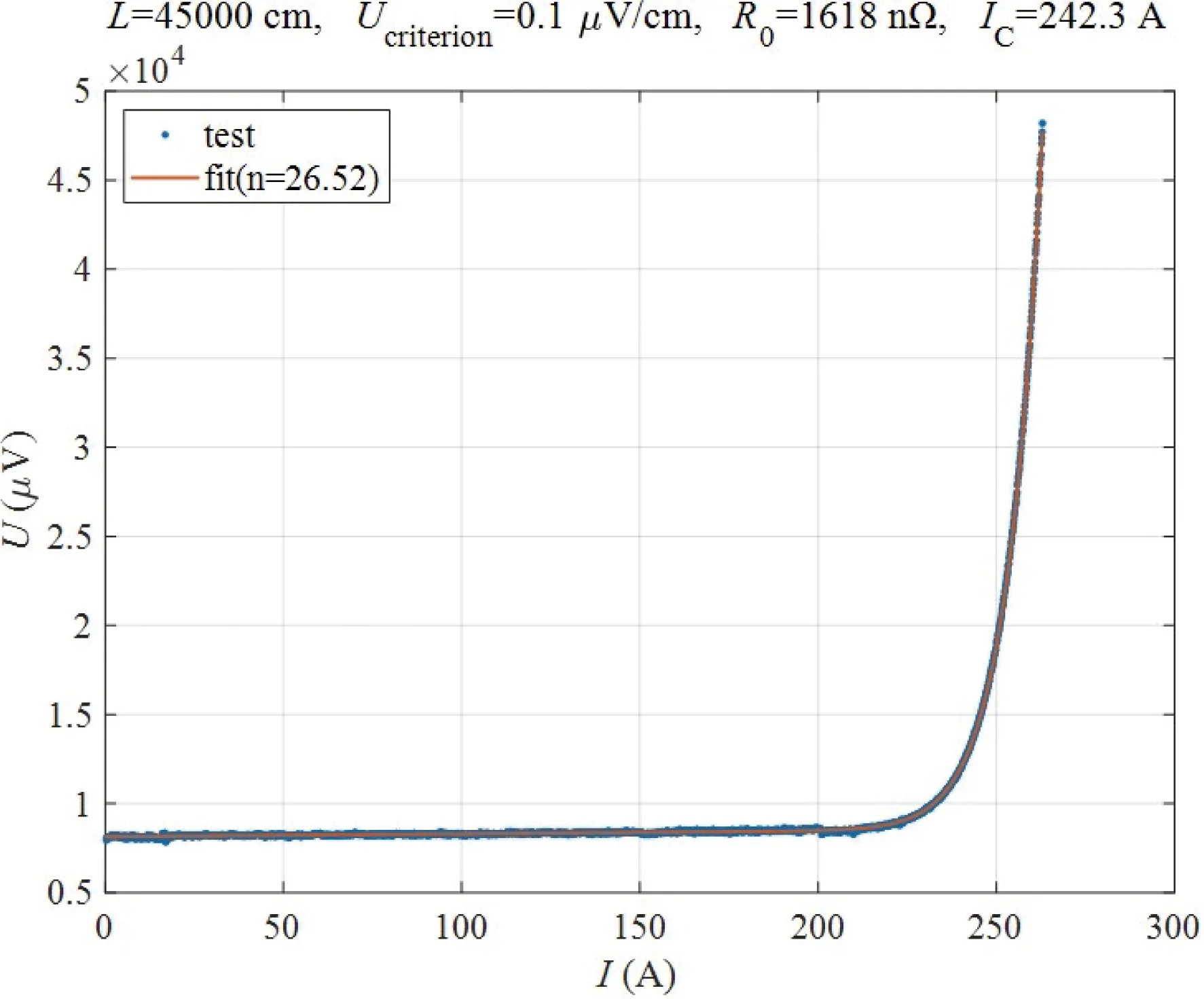

本研究将YBCO带材绕制的单线圈励磁至目标电流(250±20)A,失超判据0.1 μV/cm,测得双饼线圈的U-I曲线如图9所示,计算整个线圈的电阻为1618 nΩ,满足设计要求。

图9 双饼线圈测试曲线

整个测试过程中需要压紧线圈并做好固定,避免超导带测试过程中低温收缩产生很大张力,回温后张力释放导致线圈发生位移变形。带材测试电压引线和带材接头都需要进行有效固定,防止磁场下受力发生移动。线圈电压引线设置在距离带材加电的电流引线50 mm处,可以有效保证采集数据的准确。线圈和测试杜瓦底部有液氮流通通道,线圈内部接头位置都焊接有电压引线监测点,接头和电压引线必须同时引出,分别进行电流信号和电压信号的采集。为了尽量降低降温过程冷缩不均匀可能导致的受力风险,降温速率要控制,先用氮气降温0.5 h,再用液氮冷却底板0.5 h,最后开始积液,降温速率控制在5 K/min。

3.5 超导磁体绝缘耐压测试

聚酰亚胺薄膜在液氮中的交流和直流击穿场强分别为274.91和422.93 kV/mm[15]。因此选择采用25 μm厚聚酰亚胺胶带对超导带材进行双带半截叠包绕,此时的交流击穿场强约为25 kV,可以满足超导磁体整体10 kV耐压的技术指标要求。

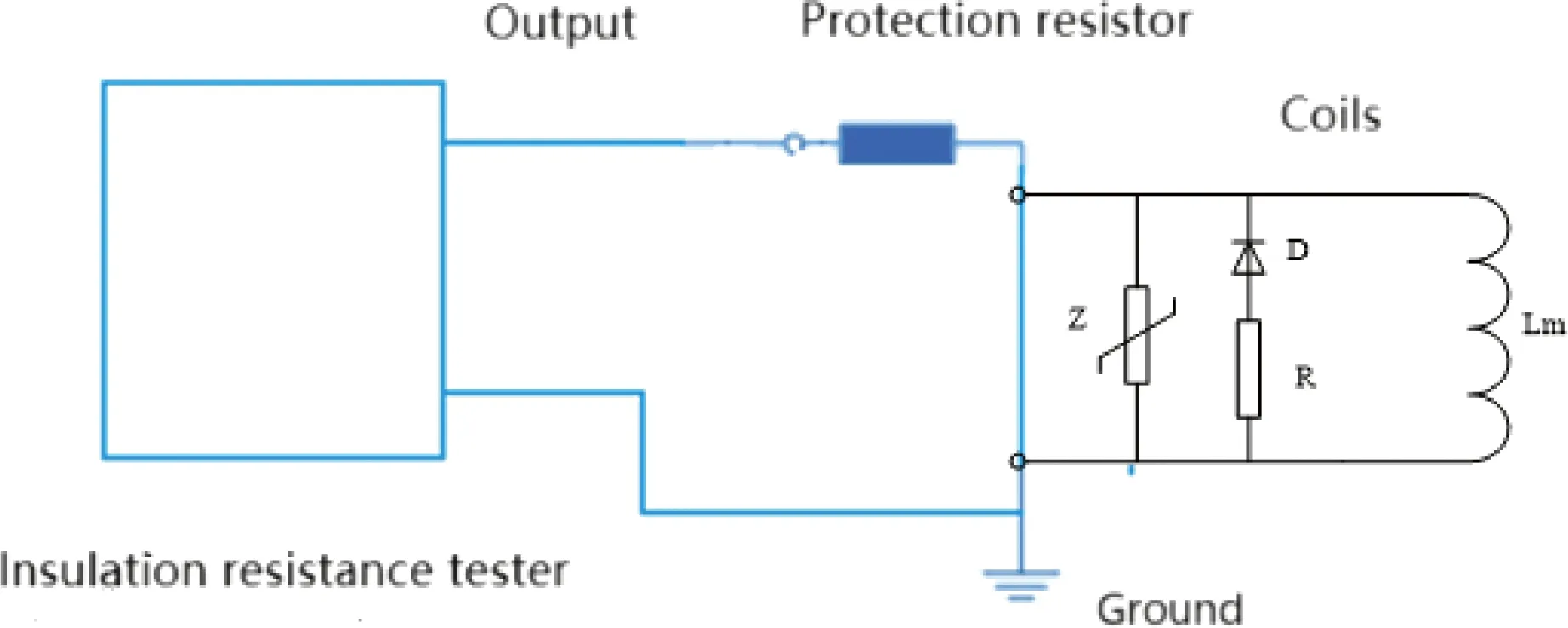

试验时,分段测试,待测试线圈两端短接后与仪表连接,其他线圈接头短路后与铁芯在同一地点单点接地。选择测试电压从500 V逐步过渡到2500 V。注意低温管道和铁芯需要可靠接地,除了绕组以外其他联接部件均需要短路并可靠接地,如图10所示。测试前检查测量保护设备,接好试验线路的高压引线,并注意对地距离不小于1 m。加载试验电压,待电阻值稳定后记录此时的绝缘电阻,引线对地交流绝缘电阻在2.5 kV测试电压下,电阻值大于1 GΩ。

图10 绝缘电阻测量试验接线图

3.6 磁体系统整体低温下励磁测试

完成超导磁体和杜瓦部件的制作和测试后,可以进行超导磁体系统的集成,如图11所示。氮槽需要抽空减压,实现72 K液氮温区。内、外杜瓦上端板间采用真空密封,包含真空绝热管道在内,系统仅具有一个真空夹层,设置有真空计进行真空度的监测。

图11 超导磁体系统液氮测试设备照片

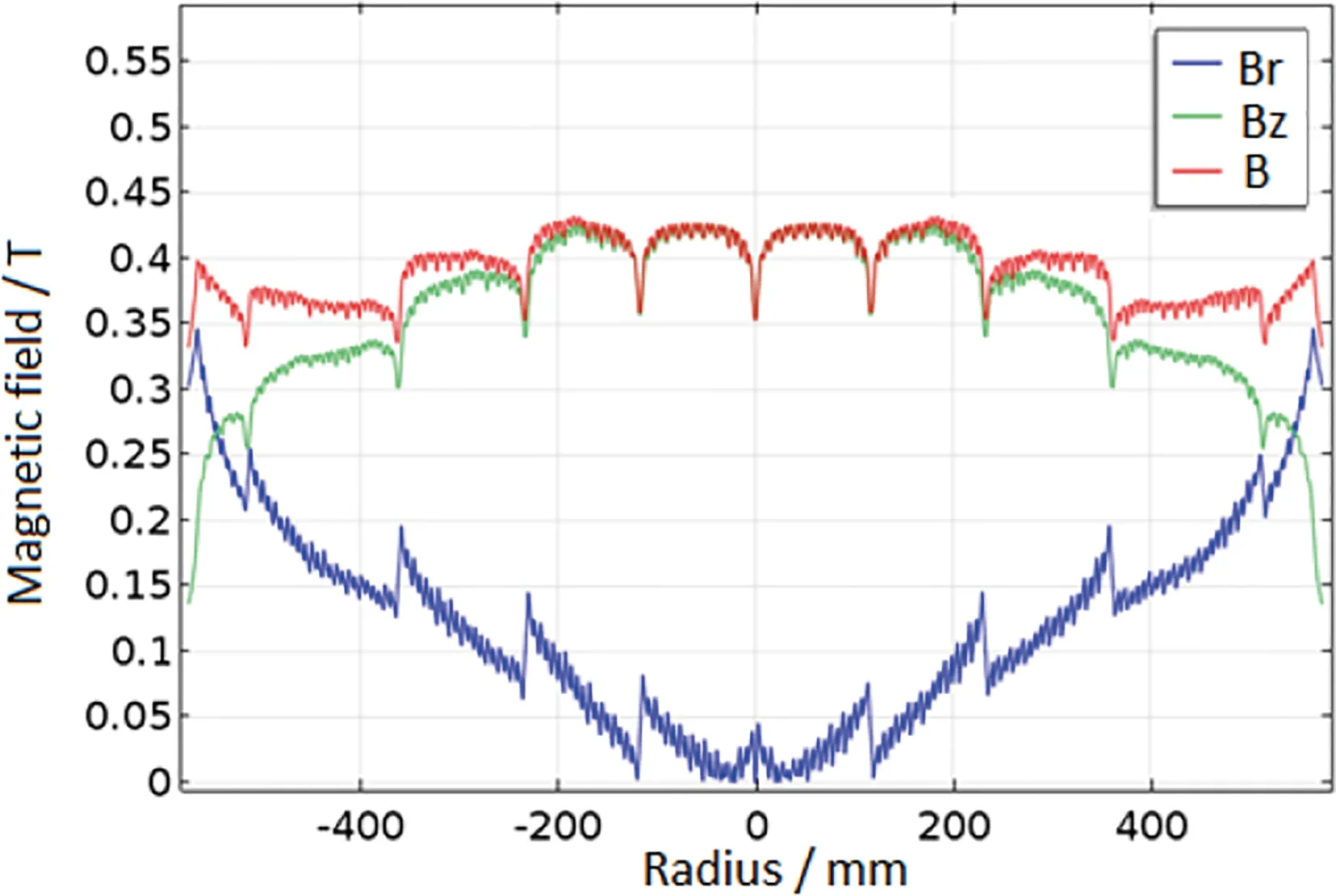

本工作对制作完成的超导磁体进行4次励磁测试。分别为线圈单独测试一次、线圈整体测试一次、组装后的整体按照70%裕度测试一次,以及最终按照设计指标进行励磁测试,最终测试运行电流分别为220 A(YBCO线圈)/1000 A(Bi2223线圈)/220 A(YBCO线圈)(图12),此时的中心场B0=0.45 T,额定励磁安匝数为468 000安匝。

图12 超导限流器磁体线圈分段励磁时的磁场分布

4 结 论

本工作研制了500 kV饱和铁芯型超导限流器样机,运行电流分别为220 A(YBCO线圈)/1000 A(Bi2223线圈)/220 A(YBCO线圈),实现了超导磁体在限流器中的作用和目标。

实施过程中,针对高温超导限流器线圈的绕制工艺、线圈制作工艺、绝缘工艺等难点问题进行实验研究,最后完成超导磁体系统短样、接头、单线圈以及线圈整体的制作与测试,装入铁芯后进行500 kV高温超导限流器磁体系统整体测试,为高温超导带材研究的大科学工程应用研究提供一些经验和数据。

为解决大电力系统中熔断器开断容量不足问题提供超导思路,为今后进一步研究电力系统最理想的限流超导限流器装置提供一些工程经验。

饱和铁芯型超导限流器存在的问题是超导体正常态电阻值有限,而且在正常态下承载大电流时,会散发热量,且故障发生后超导态恢复需要一段时间,以上问题有待进一步研究解决。