基于压力传感器的永磁球形电机摩擦转矩检测*

李文爽,李国丽,3,王群京,周 睿,3,李浩霖

(1.安徽大学电气工程与自动化学院,安徽 合肥 230601;2.安徽大学高节能电机及控制技术国家地方联合实验室,安徽 合肥 230601;3.安徽大学工业节电与用电安全安徽重点实验室,安徽 合肥 230601)

0 引 言

随着工业自动化和机器人技术的飞速发展,能够在三维空间中实现多自由度运动的球形电机得到了广泛关注[1,2]。球形电机的转矩模型是其运动规划与通电控制研究的基础。学者们先后将球谐函数法、麦克斯韦张量法以及洛伦兹力法[3,4]等应用在球形电机转矩解析建模中,通过对比解析模型计算与有限元仿真结果,证明了转矩建模方法的正确性。

目前,球形电机的转矩模型仅应用于空载条件下。文献[5]比较了基于微机电系统(MEMS)传感器的球形电机空载转矩测量结果与仿真数据,发现测量得到的空载输出转矩与仿真电磁转矩存在较大误差,究其原因是存在摩擦干扰项。摩擦干扰不仅影响输出转矩的测量,另一方面也使得球形电机的运动控制精度难以得到有效提升。随着永磁球形电机控制算法与位置检测技术的不断发展[6,7],球形电机运动控制的研究也在不断深入[8~10],但是目前还没有完整的理论来定量分析转子所承受的摩擦转矩,永磁球形电机的摩擦转矩研究尚处在初期阶段。文献[5]为进一步研究摩擦转矩对空载输出转矩的影响,采用数字拉力计对转子处于初始位置时的最大静摩擦力进行简单的测量,用静摩擦力代替动摩擦力计算摩擦转矩以修正测量精度,但效果不佳。

本文针对运动状态下摩擦转矩获取困难的问题,提出了一种基于压力传感器检测永磁球形电机摩擦转矩方法。通过6只压力传感器对永磁球形电机支撑杆受到的压力信息进行检测;由DF094变送器通过串口通信将接收到的压力信息传送给上位机进行解算,最终获得转子受到的实时摩擦转矩信息;最后通过多物理场耦合仿真软件建立永磁球形电机摩擦转矩仿真模型,比较相同通电情况下的实验检测数据与仿真结果,验证了基于压力传感器永磁球形电机摩擦转矩检测方法的可行性和有效性。

1 基于压力传感器的摩擦转矩检测原理

1.1 压力传感器固定结构设计

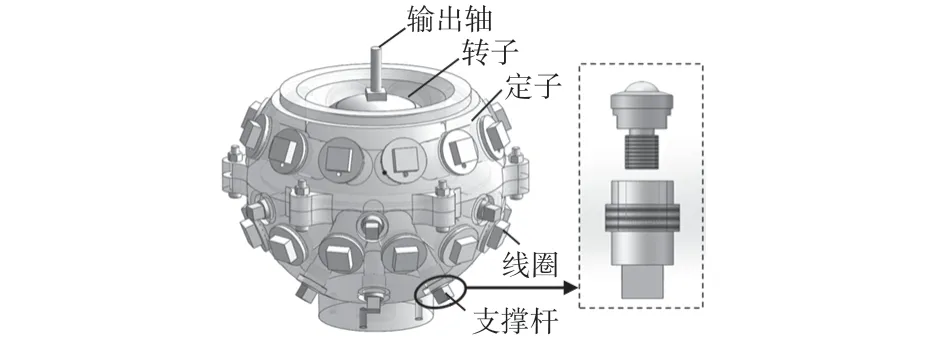

三自由度永磁球形电机结构如图1所示。其转子球体上嵌有40个烧结式钕铁硼(NdFeB)永磁体,相邻永磁体以N、S极交叉分布的形式等间距排列为4 层。24 个定子线圈等间距排列为2 层,永磁体与定子线圈均等间距对称放置于电机赤道面两侧。定子下半部分嵌入2 层支撑杆,上层支撑顶杆与转子间无接触,仅起到限位作用,下层支撑顶杆与转子间存在接触。

图1 永磁球形电机样机

为了能实时检测球形电机的摩擦转矩,本文应用压力传感器检测球形转子施加在支撑杆处的压力信息,通过对压力信息的解析计算获得球形电机的摩擦转矩信息,完成球形电机的摩擦转矩检测。

为了能够贴合实际,故将压力传感器安装在定子球壳下部的支撑杆处。因此对压力传感器的固定结构形状也提出了特殊的要求,即将压力传感器的固定结构设计成支撑杆结构,如图2 所示。应用在球形电机上的拉压力传感器为应变片式压力传感器,是基于电阻应变效应原理工作的,具有高精度、高动态响应,偏心误差小、抗干扰强等特点。压力传感器固定结构由顶杆、套管、连接件、底板4部分组成。

图2 压力传感器与固定结构实物

1.2 永磁球形电机摩擦转矩模型

考虑摩擦项,采用拉格朗日法建立永磁球形电机动力学方程为

式中 θ =[α,β,γ]T为角位移坐标,与分别为转子角速度与角加速度;T ∈R3为电机转子所受控制转矩;M(θ)∈R3×3为转子的惯性矩阵;为哥氏力矩阵和向心力矩阵;Tf(F)∈R3,为采用库伦模型描述的摩擦转矩,其大小随着支撑杆受到的转子压力的变化而变化。本文建立以压力为自变量的摩擦转矩数学模型,推导过程如下

式中Ffi为每个支撑杆与转子之间的库伦摩擦力;Fi为每个支撑杆受到的正向压力。由于6个支撑杆与转子接触面相同,故定义1个综合动摩擦因数μ

式中Ffix,Ffiy,Ffiz分别为转子与支撑结构的偏转、俯仰、自旋摩擦力,其中

式中Vxi,Vyi,Vzi分别为支撑杆上相对偏航、俯仰、自旋线速度,由角速度与力臂的乘积得到

式中 Ri为力臂矩阵;Rxi,Ryi,Rzi分别为偏航运动、俯仰运动、自旋运动在支撑杆上所对应的力臂。

将支撑杆在定子坐标系下坐标(xsi,ysi,zsi)转换到转子坐标系下,计算转子坐标系下支撑杆坐标(xri,yri,zri)到各坐标轴的距离,即为力臂,如式(7)所示

综上,转子受到的摩擦力矩可以表示为

2 摩擦参数识别

2.1 摩擦参数识别原理

电机的动力学模型如式(1)所示。当球形电机分别绕X,Y,Z轴以恒定转速完成定轴转动时,¨θ =0;可以忽略哥氏力矩阵和向心力矩阵,原有动力学模型简化为

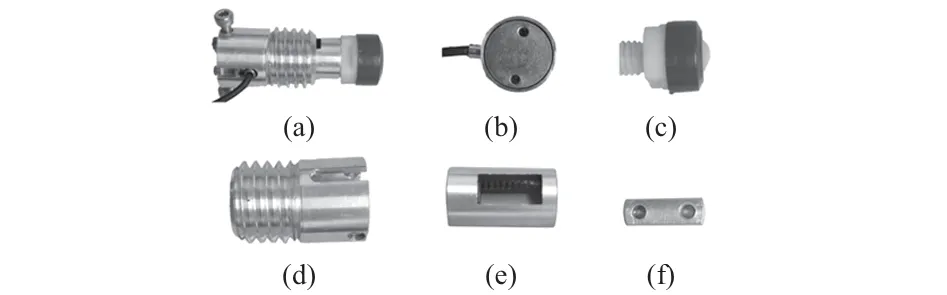

由上式可知,当转子完成恒定转速的定轴转动时,转子所受摩擦转矩和控制转矩是一对相等的力矩。本文实验室设计了离线辨识摩擦因数μ的实验平台。恒速实验平台如图3所示。当压力传感器获得支撑结构受到的压力信息后传送给DF094 变送器,由DF094 变送器通过串口通信将接收到的压力信息传送给LabVIEW 上位机软件,实现0 ~10 kg范围内的压力检测。

图3 恒速实验平台

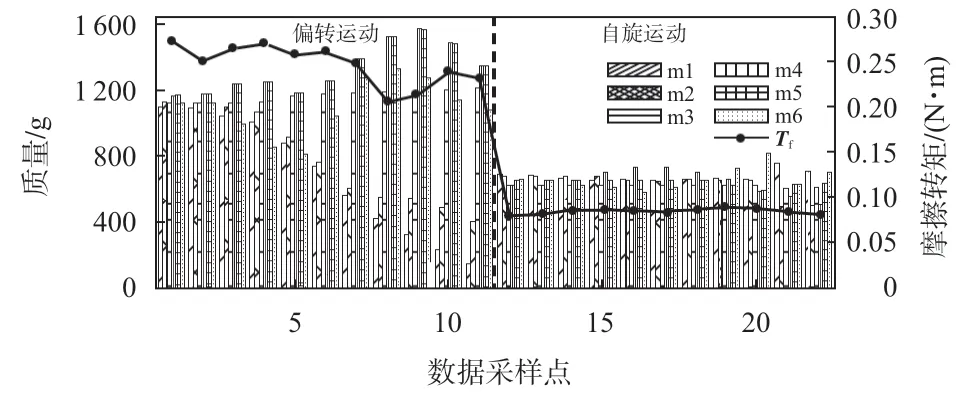

实验过程中,通过步进电机提供控制转矩,直接拖动或通过拖动旋转台架带动转子完成恒定转速运动;通过动态转矩传感器检测到摩擦转矩序列通过压力传感器测得压力幅值序列,恒速实验采样数据如图4所示。

图4 恒速实验采样数据

图4所示为偏转与自旋恒速实验的采样数据。其中m1 ~m6表示6 只传感器采集到的质量大小,该传感器将质量转换成压力的重力加速度为9.795 4 m/s2;曲线代表扭矩传感器采集到的扭矩大小。由于偏转运动过程中,旋转支架对球形电机有明显附加的压力,压力数据随位置变化较大;而自旋运动,只有转子本身的重力以及小部分的附加压力施加在压力传感器上,采集到压力数值大小几乎不变。

由上述压力序列和控制转矩序列稳态对应关系,得到压力与摩擦转矩关系,通过参数辨识求得摩擦因数μ 的大小。

2.2 参数辨识方法

遗传算法具有收敛速度快、适合在线学习等优点[11],可以用来解决球形电机中摩擦参数的辨识问题。取待辨识的摩擦参数μ为个体,遗传算法的每步迭代得到摩擦参数的辨识值为μm,其中m=1,2,…,M,M为种群规模。由式(10)可得到相应的摩擦辨识值

其中,j=1,2,…,N。辨识误差为ej=Mj-Tfj;个体适应度函数定义为

遗传算法进行参数辨识的步骤如下:1)将进化代数计数器设置为t=0,随机产生初始化种群P0;2)计算个体适应度fm;3)判断是否达到最大进化代数,如果是,则终止计算,否则,转下一步骤;4)经过选择操作,产生新一代种群Pt,然后以概率Pc进行交叉操作;5)以概率Pm进行变异操作,并令t+1→t,转步骤(2)。

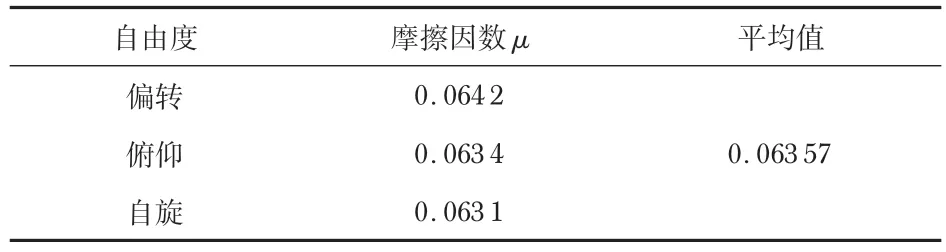

通过遗传算法对偏转、俯仰、自旋3 个方向的数据进行参数辨识,对辨识得到的3 个自由度上的μ的值取平均值,最终确定出一个较为合理的摩擦因数。结果如表1所示。

表1 参数辨识结果

3 仿真建模验证

3.1 球形电机摩擦转矩仿真

为了模拟球形电机实际工作状态,在球形电机摩擦转矩仿真模型中同时研究多体动力学模块下电机受力运动和AC/DC模块下磁场耦合的瞬态过程。在仿真模型中对球形电机进行简化处理,将无接触的上层支撑顶杆和定子球壳省略,仅保留定子通电线圈,转子以及与转子球接触的下层支撑杆。

3.2 仿真验证

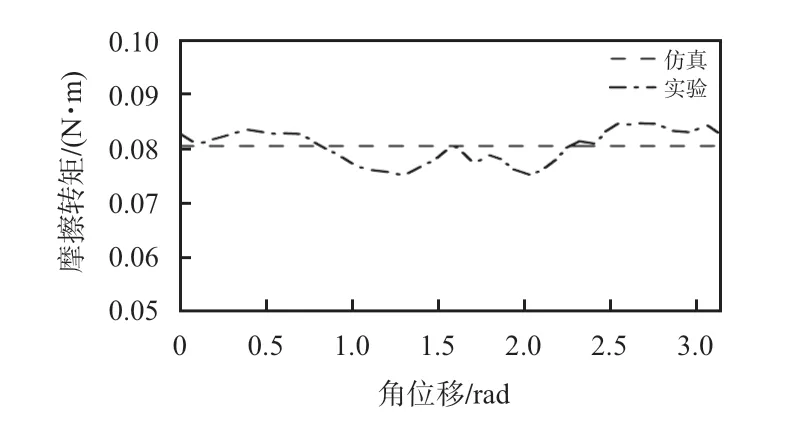

3.2.1 自旋运动仿真验证

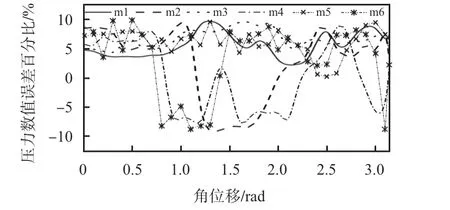

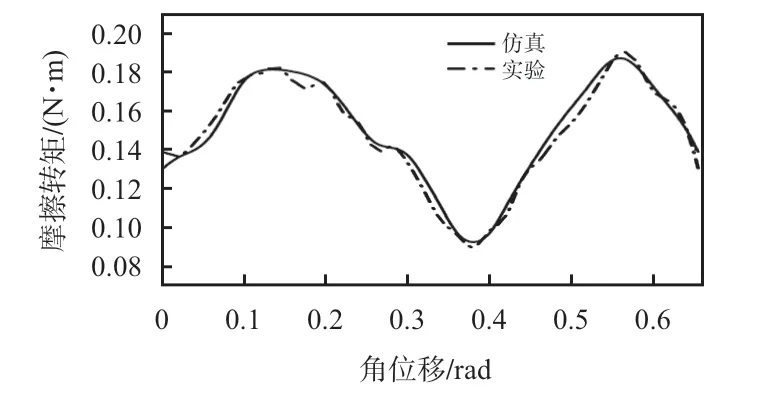

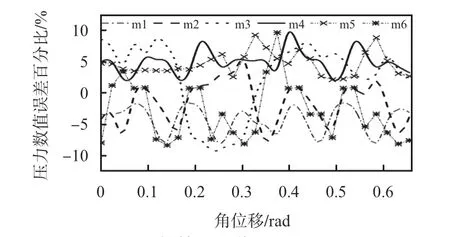

解析得到实现自旋运动的通电策略,在AC/DC模块给相应的定子线圈通电,并根据参数辨识实验得到的摩擦因数,在多体动力学模块中将摩擦因数设置为0.063 1。仿真计算过程中,通过探针测量6个支撑杆受到的转子压力,并输出摩擦转矩的变化值。实验中上位机输入相同的通电策略。图5给出了自旋实验中检测到的摩擦转矩实时数据与仿真结果对比结果,图6 给出了压力传感器检测数据与仿真结果的测量误差。

图5 自旋摩擦转矩对比

图6 自旋压力传感器测量误差

通过仿真验证发现,自旋实验检测得到的摩擦转矩实验数据分布在仿真结果附近,证明了球形电机摩擦转矩检测方法的有效性。在实验中压力传感器测得的压力数值与仿真压力数值误差百分比分布在-10% ~10%,误差产生的原因有:1)试验设备在制造和装配过程中存在公差,导致球形电机与实验设备间轴线存在相对位,造成除转子球重力外多余的压力。2)压力传感器在采集压力数据过程中,数据发生变化,采集可能会发生延时,导致采集数据发生误差。

3.2.2 偏转运动仿真验证

完成自旋运动后,解析新的通电策略,控制电机完成偏转运动,完成偏转运动仿真中摩擦转矩数据与压力数据的采集。图7给出了偏转运动实验中检测到的摩擦转矩与仿真结果对比结果,图8 给出了偏转运动过程中压力传感器检测数据与仿真结果的测量误差。

图7 偏转摩擦转矩对比

图8 偏转压力传感器测量误差

通过观察图7 与图8 可知,偏转实验得到的摩擦转矩实验数据分布在仿真结果附近,压力传感器测量数值误差分布在合理范围内,可以验证球形电机在偏转运动过程中摩擦转矩检测的有效性。

4 结 论

本文设计了一种基于压力传感器的永磁球形电机摩擦转矩检测方法,通过对压力传感器检测到的压力信息进行解析计算,得到摩擦转矩数值。通过建立永磁球形电机摩擦转矩仿真模型,比较相同通电情况下的实验检测数据与仿真结果,验证了基于压力传感器永磁球形电机摩擦转矩检测方法的可行性和有效性。有利于为下一步实现永磁球形电机对输出转矩进行精确的补偿,进而为电机的设计优化和转矩动态稳定性提升提供数据支撑。