基于透射式光电传感器的气泡检测装置设计*

刘昕宇,侯文宇,王文佳,陈超志,张雅各

(深圳大学医学部生物医学工程教学实验中心,广东 深圳 518055)

0 引 言

为了减少气泡对体外诊断仪器性能的影响,在液体管路系统中引入气泡检测装置以高效、准确地对管内气泡进行实时检测,对体外诊断的准确性和可靠性具有至关重要的临床意义[1]。

当前,针对气泡检测主要有4种检测方法:光学式检测法、超声波检测法、电容式检测法以及压力传感器法。光学式检测法具有高灵敏度,能够多尺寸检测气泡并且不受流速的限制,但受液体性质影响,不适用于浓度过高的浑浊液体气泡检测[2]。超声波检测法因其精度高而备受青睐,然而其高昂的检测成本,庞大的设备体积[3],以及其灵敏度随时间衰减的特点,限制了其大规模的应用。电容式检测法虽能快速响应并检测多尺寸的气泡,但易受液体影响,其复杂的校准增加了使用和维护的复杂性[4,5]。压力传感器法检测气泡的原理简单,具有高灵敏度,但受液体流速的限制,并且适用于压力管路而不适用于非压力管路[6]。

当前液体管路中的气泡检测技术不仅在医疗器械[7]、医疗输液[8]上得到广泛应用,也在化工实验、农业灌溉[9]等领域得到广泛关注。在应用范围不断拓展,市场规模不断扩大的大背景下,如何进一步突破气泡检测技术的瓶颈,提升其精度和稳定性,成为了亟待解决的问题。

本文基于透射式光电传感器,采用软硬件协同设计方法,设计了一种适用于1.5 cm×2.5 cm规格的氟乙烯-乙烯共聚物(FEP)管和聚四氟乙烯(PTFE)管的气泡检测装置。该装置在气泡检测中能够实时检测气泡,并通过灯光报警和人机交互界面直观地显示检测信息。该装置不仅满足了成本低,体积小,操作简单的设计要求,还能够在500 μL/s的流速下检测出等效体积约为5 μL的气泡,展现了较高的检测精度,具备了大规模落地的应用前景。

1 装置总体设计

1.1 技术路线概述

气泡检测装置总体分为硬件和软件2 个部分。其中,硬件部分包括自行设计适配管路规格的传感器夹具、光电传感器和电路的设计。在软件方面,主控程序是核心,其具有处理传感器输出信号以及上位机的通信功能。同时,上位机的交互界面能够实时显示经过处理的电信号,将电压变化以可视化形式呈现,同时进行气泡的计数。此外,该界面还具备根据实际情况主动调节气泡检测相关参数的功能,以实现对检测过程的优化和灵活性调整。设计框架如图1所示。

图1 气泡检测装置设计框图

1.2 液路气泡检测原理

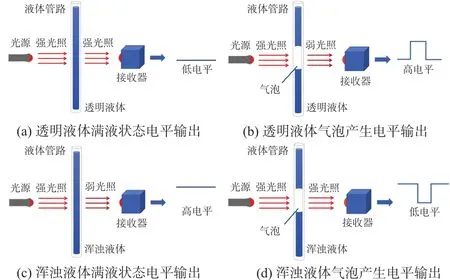

根据朗伯-比尔定律A=lg(1/T)=lg(Io/I)=K·b·c[10]。其中,A为吸光度;T为出射光强度(I)比入射光强度(Io)的透射比(透光度);K为摩尔吸光系数,与吸收物质的性质及入射光的波长λ有关;c为吸光物质的浓度,mol/L;b为吸收层厚度,cm。可知,在保持管路孔径和入射光波长恒定的条件下,物质对光的吸收度与其浓度密切相关。因此,管道内的气泡和液体对光的吸收会表现出差异。在电路设计中,当传感器发射的红外光被完全吸收时,传感器所产生的电压达到最高;相反,当红外光被完全透射时,传感器的电压最低。通过监测电压变化,可以判断管路内是否存在气泡。光传播电平变化示意如图2所示。

图2 气泡检测原理

1.3 结构设计

鉴于本文所选用的光电传感器呈现小型槽型表面贴装设计(槽宽:5 mm),无法直接与管路进行无缝组装。因此,基于传感器的整体结构、光发射和接收位置以及管路的尺寸,专门研发了一种传感器夹具,其外观如图3(a)所示。通过精确的螺丝固定,夹具牢固地固定在位置上,以确保夹具与传感器的稳定连接。此外,还优化了光孔的尺寸和厚度,以减少周围环境对传感器的干扰,成功避免了光信号泄漏的问题。最后将传感器、夹具和管路相组装,完成结构设计,如图3(b)所示。

图3 传感器适配结构

2 硬件电路设计

2.1 整体结构

硬件电路设计主要分为4个模块,分别是电源模块、光电传感模块、LED 指示灯模块以及RS-485 通信模块。光电传感模块负责对管路进行检测,并在处理光电传感器输出信号后将其传递至主控芯片。通过主控芯片内部程序的计算,判断管路内是否存在气泡。如果存在气泡,系统会通过LED指示灯进行预警操作。同时,获得的电压信号会实时通过RS-485通信模块传递到上位机界面,以实现实时监测和数据传输。

2.2 光电传感模块设计

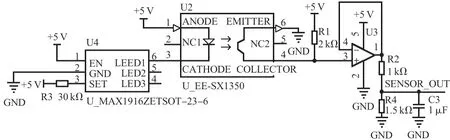

本文选择了具备高灵敏度和高速响应特点的EESX1350透射型光电传感器作为气泡检测的核心元件。该传感器内部集成了红外发光二极管和光敏晶体管。为了确保系统的稳定性,采用了低功耗、高性能的MAX1916 恒流调节芯片,以保持透射检测所需的红外LED功率恒定。通过电压跟随器和分压电路,将电信号的范围控制在0 ~3.3 V之间。通过低通滤波器,平滑了信号并消除了尖峰,实现了有效的滤波处理。最终,处理后的信号被送回微控制器进行模/数转换器(analog to digital converter,ADC)数据采样与分析。这个整合的过程确保了系统的准确性和稳定性。

光电传感电路如图4所示。

图4 光电传感模块电路设计

通过SET引脚来控制微型传感器的偏置电流,其中流入微型传感器的电流值是流入SET端电流的230倍,输出的电流大小计算如下:ILED=230 ×(VCTRL-VSET)/RSET。其中,VSET值为定值1.215 V,VCTRL值为5 V。由于EE-SX1350发光侧的额定电流为30mA,即要求LED的偏置恒流为30mA,通过计算可知分压电阻值约为30 kΩ。因此,选用30 kΩ的分压电阻。在此条件下光强足够满足检测精度要求。

3 数据采集

由表1实验结果表明,气泡的生成和移动对传感器输出电平产生了显著影响。当管路内使用透明液体时,满液状态下传感器输出电平为低电平,而气泡的出现会使传感器输出电平升高;而在使用浑浊液体的情况下则相反。这一观察明确了气泡检测原理的可行性。

表1 不同液体在空管和满液下的输出电压

4 软件设计

4.1 气泡检测装置软件设计

本文主要利用MDK 集成开发工具,实现了对单片机外设的初始化配置、AD数据采集与处理以及Modbus-RTU通信等嵌入式开发任务。软件设计框图如图5。装置上电后将自动进行初始化。由于管材和液体种类的多样性,需通过连接上位机进行基础参数设置。根据管路状态(空管或满液),进行校准以获取阈值电压(threshold voltage,TV),以实时电压(real-time voltage,RTV)与阈值电压进行比较来判断气泡存在。检测结果按照Modbus-RTU协议编码,并通过回复报文进行传送。

图5 主控程序流程设计

4.2 气泡检测算法设计

由于不同液体存在不同的特性,通过初期的实验,根据表1可知,当管路中通过透明度较高的液体时,若管路中出现气泡,会出现高电平脉冲;当管路中通过透明度较低的液体时,若管路中出现气泡,会出现低电平脉冲。因此,判断气泡存在的条件和液体的性质存在一定的关系。在进行数值校准中,需要先将空管校准获得的空管电压(empty tube voltage,ETV)和满液校准电压(full liquid voltage,FLV)进行比较,从而优先将液体分类,再进行对应的阈值判断。判断阈值的计算则是求ETV和FLV的平均值,减小判断失误的概率。算法设计框图如图6。

图6 ADC 数据采样与分析模块框图

4.3 交互界面设计

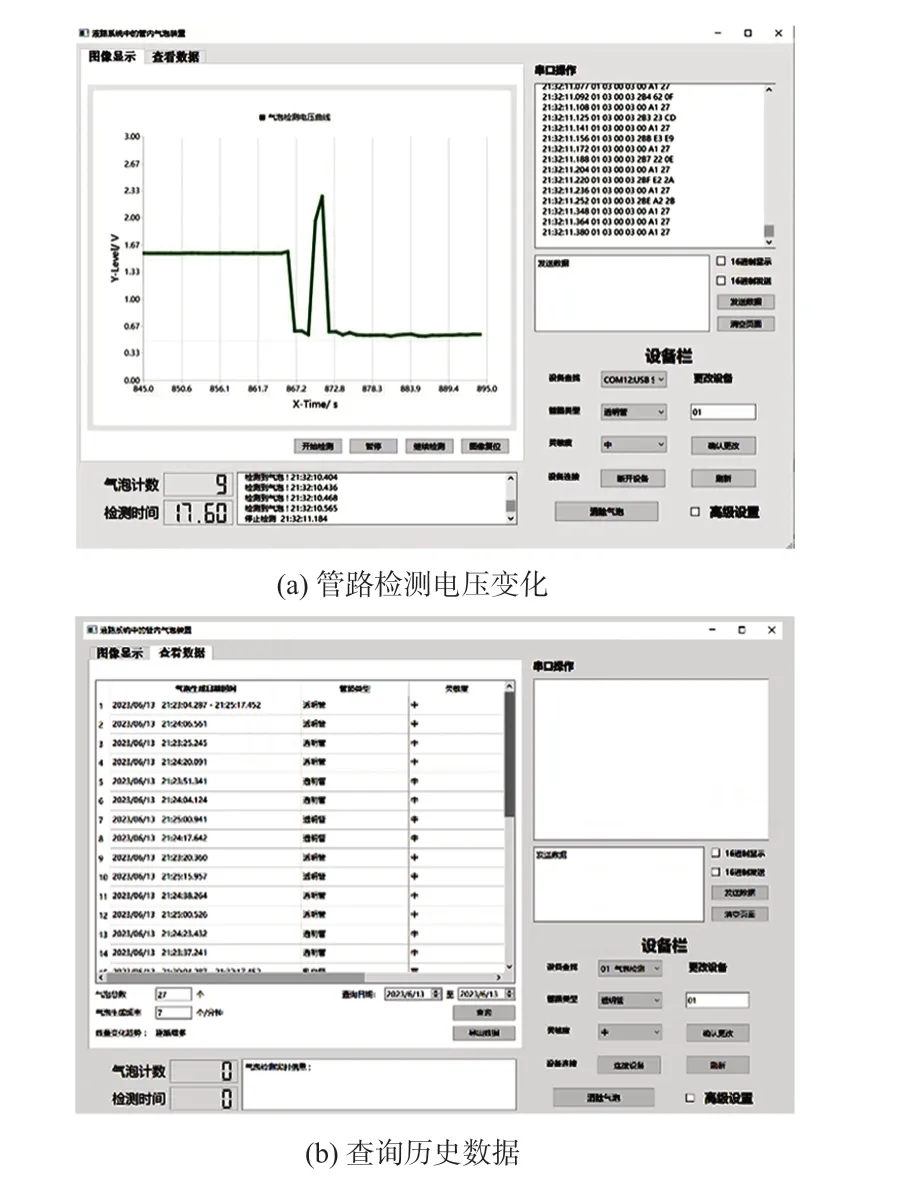

在气泡检测装置与上位机之间,采用了RS-485串行通信方式,并通过RS-485转换器进行信号转换。这种通信方式建立在Modbus RTU 通信协议之上,在自动化智能仪表和控制器之间实现数据交换[11],并利用了数据存储读取帧格式[12]来进行数据的传输和接收。一旦成功建立连接,上位机作为主机就能够向下位机发送多种指令,包括启动检测、进行管路校准以及配置相关参数等。而下位机作为从机,负责将经过处理的电压数据和检测信息实时传送给上位机。

上位机通过接收的信号,能够动态绘制实时图表,实现气泡检测结果的可视化展示。同时,上位机还具备气泡计数和信息存储功能,避免了可能产生错误结论的统计分析方法[13]。这样的通信和数据处理机制,为气泡检测结果的实时展示和可靠存储提供了便利。

交互界面设计如图7所示。

图7 气泡检测交互界面

5 实验与性能分析

为了测试气泡检测装置的准确性和误判率,本文搭建了一个完整的液路系统,包括气泡检测装置、柱塞泵和隔膜泵。在实验中,选择使用褐色透明液体和棕褐色浑浊液体作为样品,并分别在FEP和PTFE两种管路中进行了测试。

根据公式L=V/π·R2(其中,V为气泡的体积,L为管路中气泡的长度,R为管路的半径)可知,基于管路内径的计算,本文认为体积约为5 μL的气泡可以近似看作是管路中长度约为3 mm的空气柱。在实验中,使用游标卡尺对气泡的长度进行了检测,气泡长度检测如图8。

图8 管路内5 μL气泡等效空气柱

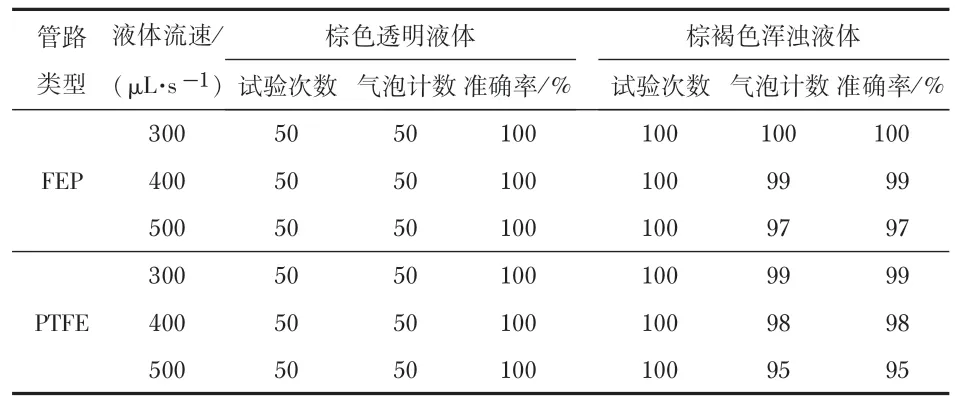

通过柱塞泵以不同流速将气泡注入液路系统,并同时记录警报灯的闪烁次数以及交互界面显示的气泡计数。最终,将实际得到的数据与记录的数据进行对比,以评估气泡检测装置的性能。记录并统计相关测试数据如表2所示。

表2 气泡检测实验记录

根据所得数据,本文总计进行了1200次实验。在这些实验中,准确检测达到了1 188 次,只存在12 次错误计数。值得注意的是,在不同流速下对透明液体进行的气泡检测中,准确率高达100%;而对于棕褐色浑浊液体的检测,整体准确率则达到了98%。从实验结果来看,该装置在检测流速为500 μL/s,等效体积约为5 μL 的气泡时表现出色。其检测误差较小,准确率较高,是可靠的气泡检测装置。检测装置实物如图9所示。

图9 气泡检测装置实物

6 结束语

本文专注于开发基于透射式光电传感器的气泡检测装置,适用于1.5 cm×2.5 cm规格的管路,包括FEP和PTFE材质。通过自研发的硬件和软件系统,取得了显著成果,在各项测试共1 200次的实验中准确检测了1 188 次,成功率达99%。在硬件方面,以EE-SX1350 光电传感器为核心,并通过优化电路以提升其稳定性和分辨率;在软件层面,建立了用户友好的上位机交互界面,实时监测输出电平和气泡数量变化。界面还具备历史数据查询和导出功能,为数据分析提供便利。实验结果验证,透明液体和浑浊液体的检测准确率分别达到100%和98%。这明确表明该装置在准确性和可靠性方面表现优异,为气泡检测领域提供了实际可行的解决方案。