新型MEMS仿生声敏感芯片设计与晶圆级测试

宋金龙,王 甫,凤 瑞,李厚旭,周 铭,许志勇

(1.华东光电集成器件研究所,江苏 苏州 621000;2.南京理工大学电子工程与光电技术学院,江苏 南京 210094)

0 引 言

生产线设备在线监测可以有效地监测机器设备的工作状态,对故障进行预判,是企业降低生产成本、效益最大化的重要手段,可以提升工厂针对关键设备的预防性维修水平,为生产线的安全、长周期、高效运行提供有力保障[1~4]。近年来,随着“工业2025”、5G网络、边缘计算、大数据和人工智能等技术的发展和预测性维护的重视[5],生产线设备在线健康状态监测技术在各种工业场景被广泛应用。

声音是由物体振动产生的,设备在工作的过程中运动部件会产生声波,在工业生产中,设备的噪声往往能反映出设备各部分运行的状态[6]。基于振动信号的设备故障诊断是常用的手段[7~9],但在高温、高腐蚀或振动传感器不能停机安装或安装位置受限等场合,声学故障诊断具有非接触测量、无须事先粘贴传感器的优势。此外,声源定位技术可以实现360°全向定位,即使声波传播路径上有障碍物依然可以准确定位声源位置[10]。因此,声学故障诊断是设备故障诊断的重要组成部分,是国内外学者的一个研究热点。

Wu J等人将声学故障诊断应用于汽车空调鼓风机状态的监测[11]。Li W 等人利用发动机的声音特征,有效地识别出了正常状态与故障状态[12]。Amarnath M 等人用经验模态分解法提取轴承的声音特征,实现了轴承故障诊断[13]。陈利君将设备周围声音信息前后采样结果进行比较,通过声音幅值变化判断设备是否发生故障,通过声音频率判断设备故障位置[14]。Glowacz A通过对换向器电机的12个声学信号进行采集和分析进行故障诊断,故障识别率达到了95%以上[15]。Arredondo P A D等人利用完全集成经验模态分解法把声音信号分解成多个本征模态函数的方法,有效地提高了故障可检测性[16]。刘月等人基于径向基函数(radial basis function,RBF)网络自适应故障观测器和基于自组织映射(self-organizing mapping,SOM)网络的健康状态评估模型,分别用于控制系统的故障检测和健康状态评估[17]。

麦克风是设备声学故障诊断的核心组成部分之一,现在使用的麦克风主要有精密测量驻极体麦克风和微机电系统(MEMS)麦克风。然而,精密测量驻极体麦克风成本高不利于实现批量化装备,在生产线上易受到振动干扰,测量精度受到影响;现有的MEMS 麦克风针对人类语音信号设计,低频资源不足、高频资源浪费的问题,不能满足设备故障诊断低频声波探测的应用需求。

本文根据仿生原理,提出了一种单支点差分结构MEMS麦克风结构,以前期研制的单支点差分结构加速度传感器工艺为基础,制定了加工流程,最后通过有限元仿真分析验证了方案的可行性。

1 结构仿生原理

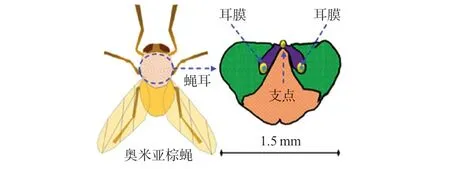

研究发现奥米亚棕蝇双耳鼓膜的间距仅为450 ~520 μm,双耳鼓膜通过角质层连接成了一种差分耦合结构。如图1,有摇摆和弯曲两种振动模态,工作在摇摆模态时,两耳之间的相位差得到了放大,可以检测声波的矢量信息。工作在弯曲模态时,由于两耳的间距远小于声波的波长,两耳之间的相位差可以忽略[18,19]。

图1 奥米亚棕蝇听觉器官

根据奥米亚棕蝇听觉器官的摇摆振动模态时的差分放大原理和前期声源定位的研究基于标量麦克风,提出了一种单支点差分结构标量MEMS 仿生麦克风芯片,三维模型如图2(a),主要由盖板、敏感结构、底板和焊盘组成。盖板如图2(b)所示,腔体为敏感结构提供了运动空间,透声孔使声波可以作用到敏感结构上,通过焊盘孔进行金丝键合将传感器的电学量与外部连接,键合环为晶圆级封装区域。敏感结构部分如图2(c)所示,在锚点两侧对称分布着2个敏感结构,敏感结构通过2 个连接梁刚性连接,关于锚点对称分布的2个扭转梁将2 个连接梁悬置在锚点上,隔离槽将敏感结构与周围隔离,硅焊盘为金属焊盘的载体,键合环与盖板的键合环为玻璃浆料键合。底板如图2(d)所示,下电极上开设有一定数量的阻尼孔,调节传感器的阻尼比,使传感器获得最优的工作带宽,硅导线将电极与硅焊盘电学连接,键合环与敏感结构部分的键合环进行硅硅键合。

图2 MEMS仿生麦克风三维模型

2 有限元仿真分析

2.1 模态分析

2.1.1 无阻尼模态分析

在不考虑空气压膜阻尼和静电力作用时,麦克风芯片的一阶模态振型如图3(a)所示,敏感结构绕y轴转动,符合差分检测声波信号的要求,一阶固有频率为5.56 kHz;二阶模态振型如图3(b)所示,敏感结构绕z轴转动,不符合检测声波信号的要求,二阶固有频率为18.14 kHz,为一阶固有频率的3.26倍,说明传感器具有较强的抗干扰能力。

图3 无阻尼模态仿真分析结果

2.1.2 有阻尼模态分析

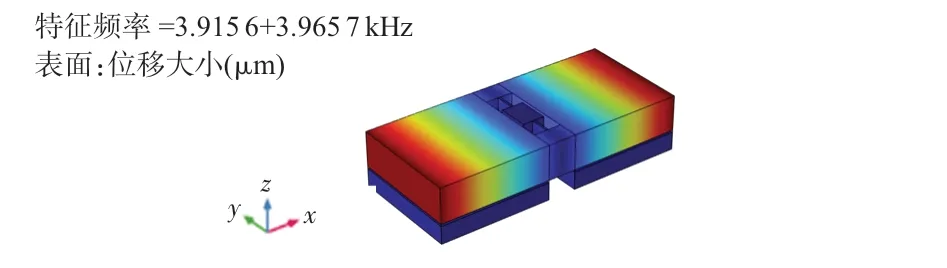

传感器在实际工作中会受到空气压膜阻尼和静电力的作用,进行预应力模态仿真分析时,设置电容器两极板间的电势差为2 V,压膜阻尼的分析采用修正雷诺方程,参考气压为一个标准大气压。预应力模态分析结果如图4 所示,特征频率的实部为3.92 kHz,虚部为3.97 kHz,则传感器的阻尼比ξ为

图4 有阻尼模态仿真分析结果

式中f为传感器的固有频率;I(f)为传感器频率的虚部,表示传感器能量的损耗;|f|为传感器频率的模。

麦克风芯片谐振频率的理论值为

式中fn为传感器的一阶固有频率。传感器谐振频率的仿真值与理论值误差为0.51%,表明建立的仿真模型具有很高的准确度。预应力模态仿真结果表明,本文设计的麦克风芯片结构可以使其具有较优的频率响应特性,具有最优的工作带宽。

2.2 频域分析

考虑空气压膜阻尼和静电力的作用,分析压膜阻尼时采用修正雷诺方程,电容器极板间的电势差为2 V,激励信号的频率为10 ~5 000 Hz,步长为200 Hz。

2.2.1 声波信号激励

仿真声波信号作为麦克风芯片的激励信号时,在其中一个敏感单元表面施加幅值为1 Pa 的声信号。麦克风芯片电容变化量的频率曲线如图5 所示,电容变化量最大值为3.04 fF,即声学灵敏度为3.04 fF/Pa。

图5 声信号激励频域仿真结果

2.2.2 振动信号激励

仿真振动干扰作为麦克风芯片的激励信号时,在传感器的Z轴方向施加-10gn的振动加速度。麦克风芯片电容变化量的频率曲线如图6 所示,电容变化量最大值为21 ×10-4fF,即传感器的振动灵敏度为2.1 ×10-4fF/Pa。预应力频域仿真结果表明,麦克风芯片的声学灵敏度远远大于振动灵敏度,具备检测声波信号、抗振动干扰的功能。

图6 振动干扰频域仿真结果

3 工艺流程

单支点差分MEMS 仿生麦克风芯片的加工需要用到3片晶圆,其中1片双抛片,2 片绝缘体上硅(silicon-on-insulator,SOI)片。双抛片作为盖板,SOI-A 片作为麦克风的底板,器件层的厚度为5 m,SOI-B作为麦克风的敏感结构,器件层的厚度为50 m,2片SOI片的器件层和衬底层的电阻率均为0.01~0.02 Ω·cm,双抛硅片的电阻率为1~10 Ω·cm。以单个麦克风芯片的剖面为例,制定的工艺流程如下:

1)SOI-A器件层刻蚀,刻蚀深度为上、下电极之间的距离,如图7(a);2)SOI-A 氧化,在下电极生成一层氧化层,防止上、下电极接触时发生短路,如图7(b);3)去除键合区和阻尼孔中的氧化层,保留下电极表面的氧化层,如图7(c);4)刻蚀SOI-A 器件层到氧化层,隔离下电极,如图7(d);5)刻蚀阻尼孔,先刻蚀SOI-A片的氧化层,再刻蚀SOI片的衬底层,如图7(e);6)SOI-A与SOI-B进行硅硅键合,如图7(f);7)减薄,去除SOI-B 的衬底层和氧化层,如图7(g);8)刻蚀SOI-B 的器件层,释放敏感结构,如图7(h);9)硅硬掩模加工金属焊盘;10)双抛硅片两面同时腐蚀,加工透声孔和腔体,如图7(i);11)键合,用玻璃浆料将双抛硅片与SOI键合片进行键合,如图7(j);12)激光划片,得到单个敏感单元。

图7 麦克风芯片加工流程

在工艺线上加工完成的7 in(1 in =2.54 cm)晶圆如图8所示,晶圆表面清洁无颗粒。

图8 加工完成的6 in晶圆

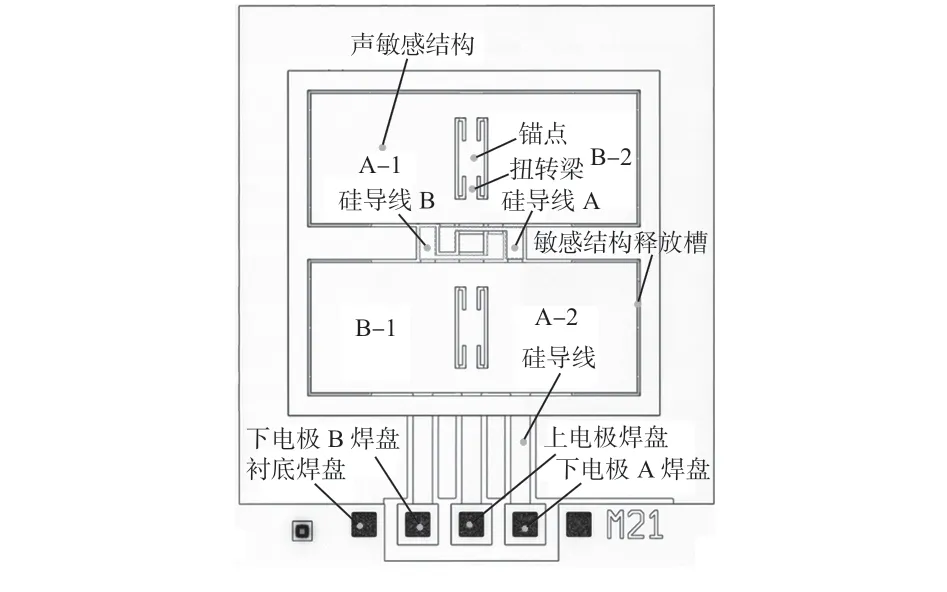

晶圆上某个器件(未加透声盖板)在显微镜下的照片如图9所示,如为了提高传感器的灵敏度,在实际加工时设计了双差分结构,下电极A-1(B-1)与A-2(B-2)对角设置,通过硅导线A将下电极A-1 与A-2 互连,通过硅导线B将下电极B-1与B-2互连,2个敏感结构的电势通过下电极的硅导线互连,透声孔设置在下电极A-1和A-2的正上方。

图9 器件显微镜照片

4 晶圆测试

为了初步评判晶圆的加工结果,根据设计工艺版图中金属焊盘的相对位置,设计了晶圆测试探卡,对芯片的静态电容进行测试。测试时上电极焊盘接地,2 个下电极焊盘分别接+2 V,衬底焊盘悬空。晶圆上某个芯片的测试结果及部分数据说明如图10所示,2 个电容的差值比初始值小3个数量级,说明芯片的对称性比较好。

图10 芯片电容测试结果

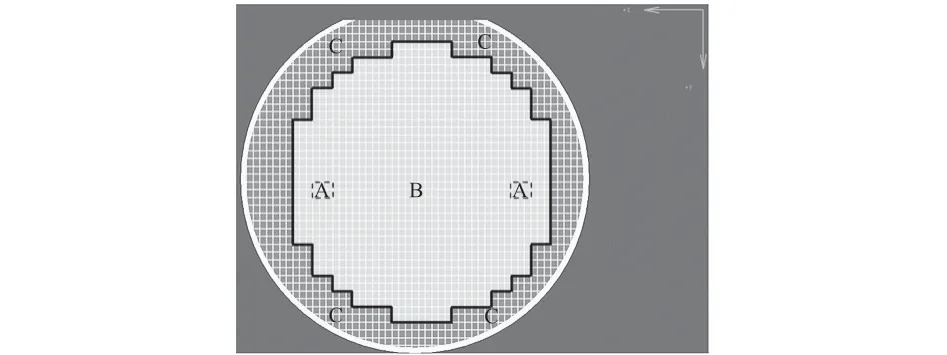

根据每个芯片的测试结果绘制的晶圆测试如图11 所示,实线包围区域(B)表示测试结果合格,虚线包围区域(A)表示测试结果不合格,白色圆形边框表示晶圆的边界,晶圆上B区域以外的地方没有设置器件。经过在显微镜下观察,A区域不合格是由于芯片结构损坏导致。

图11 晶圆测试

5 结 论

本文基于仿生原理提出了一种单支点差分结构MEMS仿生麦克风芯片,根据6 in MEMS加工平台的工艺基础,制定了麦克风芯片的加工流程。有限元模态仿真结果表明,设计的麦克风芯片的一阶固有频率为5.56 kHz,可满足低频声波信号探测的需求;频域仿真结果表明,所设计麦克风芯片的声学灵敏度远远大于振动灵敏度,具有抗振动干扰的功能。得益于单支点结构的优势,与其他结构的麦克风芯片相比,性能受加工和封装过程中应力的影响比较小。本文已经完成6 in晶圆的加工以及晶圆测试,下一步将进行封装测试等工作。