Q370R/S31603爆炸焊复合板制4 000 m3厚壁球罐焊接工艺及接头性能

蒋军,房务农,刘孟德,周杨

1.合肥通用机械研究院有限公司,安徽 合肥 230031

2.盛虹炼化(连云港)有限公司,江苏 连云港 222065

0 引言

不锈钢复合钢板是以不锈钢板为覆层、低合金钢为基层,通过轧制或爆炸复合的方式使之结合成一整体,既具有耐蚀性,又具有较高的强度,综合性能优异,可节约大量贵金属,且基层越厚,节约量越多,大大降低生产成本,因而被广泛应用于冶金、石油化工、水利等诸多领域[1-2]。近几年来,随着国内石化行业快速发展,采用不锈钢复合板建造有耐腐蚀需求的球形储罐需求逐年增加。

某石化企业新建2台4 000 m3不合格液化气球罐,设计压力为1.77 MPa,由于介质中H2S含量可高达8 000 ppm以上,球壳材料选用Q370R/S31603(δ=46+3 mm)爆炸焊复合板,为国内目前容积最大的厚壁不锈钢复合板球罐。现有文献对Q345R/S31603爆炸焊复合板焊接工艺及接头性能研究较多,但针对Q370R/S31603爆炸焊复合板的研究较少,将其应用于球罐的研究更不多见。为了项目的顺利完成,针对该厚壁不锈钢复合板球罐坡口等离子切割、复合球壳板的压制、组对错边量的控制、全位置过渡层和耐蚀层的焊接、无损检测及焊后热处理等各方面技术难点进行了一系列研究,本文仅介绍该球罐攻关课题中焊接工艺及接头性能的研究工作,为今后大容积Q370R/S31603不锈钢复合板球罐的推广应用提供一些借鉴。

1 试样制备与试验方法

1.1 试验母材

试验母材选用球罐壳体材料S31603/Q370R不锈钢爆炸焊复合板,基材为46 mm厚的370R,供货状态为正火,考虑到介质苛刻,将冲击试验温度由标准-20 ℃降为-24 ℃,力学性能要求见表1;覆材为3 mm厚的S31603,供货状态为固溶,化学成分见表2。

表1 370R力学性能技术要求Table 1 Technical requirements for 370R mechanical properties

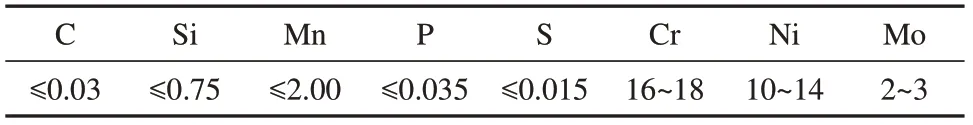

表2 S31603化学成分技术要求(质量分数,%)Table 2 Chemical composition of S31603 (wt.%)

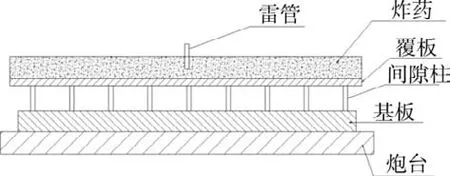

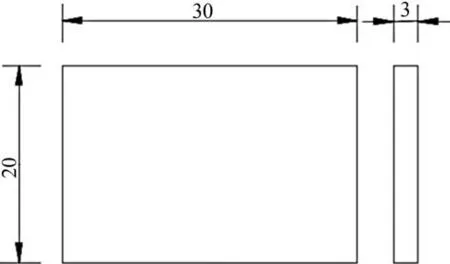

复合板爆炸工艺结构如图1所示,覆板置于基板之上,中间加间隙柱隔开一定距离,在覆板上铺设炸药,雷管引爆后利用炸药爆轰产生的能量使覆板和基板在高压、高速、高温和瞬时下倾斜撞击时接触面上发生剧烈的物理和化学过程,即冶金过程,实现复合[3]。本项目所有复合板检测均符合NB/T 47002.1—2019中B1级要求,即未结合率为0%,剪切强度实测值超过300 MPa。

图1 复合板爆炸工艺安装结构Fig.1 Installation structure of composite plate explosion process

1.2 焊接材料

球罐安装需全位置焊接,立焊位置较多;现场焊接时焊工一般都会选择大电流,热输入最大可达40 kJ/cm;且本项目对基层焊接接头低温冲击韧性要求很高,因此基层选用E5515-N2焊条,熔覆金属力学性能见表3。为了保证覆层焊缝金属耐腐蚀性能,其Cr、Ni、Mo等主要合金元素的含量应不低于覆板标准规定的下限值,覆层选用E316L-16焊条。过渡层焊材选用E309LMo-16焊条,其C含量较低,Cr、Ni等合金元素高,既可以避免基层焊缝中形成硬脆的马氏体组织,又可以保证覆层低碳和Cr、Mo元素不会降低[4]。E316L-16、E309MoL熔覆金属化学成分见表4。

表3 E5515-N2熔覆金属力学性能Table 3 Mechanical properties of E5515-N2 cladding metal

表4 熔覆金属化学成分(质量分数,%)Table 4 Chemical composition of cladding metals (wt.%)

1.3 焊后热处理

研究表明,不锈钢/碳钢复合板的最佳热处理温度在600 ℃左右[5],结合基材、覆材材料性能及目前热处理设备的温控性能,确定球罐焊后热处理温度为590±15 ℃。目前大型球罐的整体热处理均采用内部燃烧法加热,即球罐作为炉体,球壳板外侧设置测温热电偶并加岩棉保温,上人孔设排烟筒,下人孔安装喷嘴燃烧器,以轻质柴油作燃料,雾化燃烧产生热对流使球罐各部位加热至恒温温度,再保温一段时间(一般为2 h)达到消除应力的目的。实践表明,由于热气流向上流动,球罐上极板先达到恒温温度,在恒温区间内时长要比下极板多2个小时左右,再考虑开罐检查返修后的一次热处理,因此将试板的焊后热处理时长设定为6 h。

1.4 坡口形式设计

据NB/T47015—2011附录B中“当复合比特别大或预先开坡口有困难时”,推荐坡口形式见图2。该坡口形式有台阶面,目前在复合板容器上应用广泛,对于控制复合板焊接质量优势显著:坡口在基层金属的终止面预留约1.5 mm台阶,可防止复合层在焊接应力作用下,近坡口处的覆层与基层脱离;焊工可以非常清晰地看清过渡层与基层的交界面,防止基层焊材接触到覆层而产生马氏体组织[6]。

图2 NB/T47015-2011推荐坡口形式Fig.2 NB/T47015-2011 Recommended Groove Form

但球壳板尺寸大,工艺要求压制成曲面后才能加工坡口,即采用等离子切割的二次下料法,现有技术对压制成型后的球壳板球形面复合板坡口无法刨边处理,因此,只能采用NB/T47015—2011附录B中的X形坡口,根据球罐的结构特点及应力分布,最终优化为非对称X形坡口,如图3所示,既减小应力,又节约了贵重的不锈钢焊材[7]。

图3 焊缝示意Fig.3 Weld Diagram

1.5 焊接工艺参数

(1)基层性能。选用尺寸为600 mm×150 mm×49 mm的复合板,采用焊条电弧焊,立焊位置。焊接顺序为先从大坡口侧焊接基层,反面清根并经PT合格后,焊接背面基层,焊接过渡层,经TOFD检测合格后,最后焊接覆层,焊后进行消应力处理。Q370R材料应用于球罐已有成熟焊接工艺,此处不再阐述。

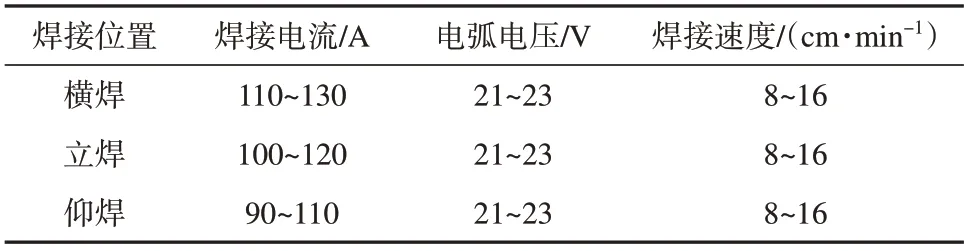

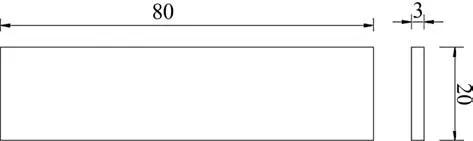

(2)覆层和过渡层的研究。根据NB/T47014-2011标准分别在立焊、横焊及仰焊位置进行,采用∅3.2 mm的E309LMo-16和 E316L-16焊条,在厚度20 mm的Q370R试板上堆焊,焊接工艺参数见表5,焊接时要求采用小电流、薄层多道焊。有研究表明,小直径焊条、小电流、多道焊、浅熔深,可以有效地控制过渡层焊缝金属Cr、Ni、Mo的元素稀释[8]。

表5 过渡层及覆层焊接工艺参数Table 5 Welding parameters of transition layer and cladding layer

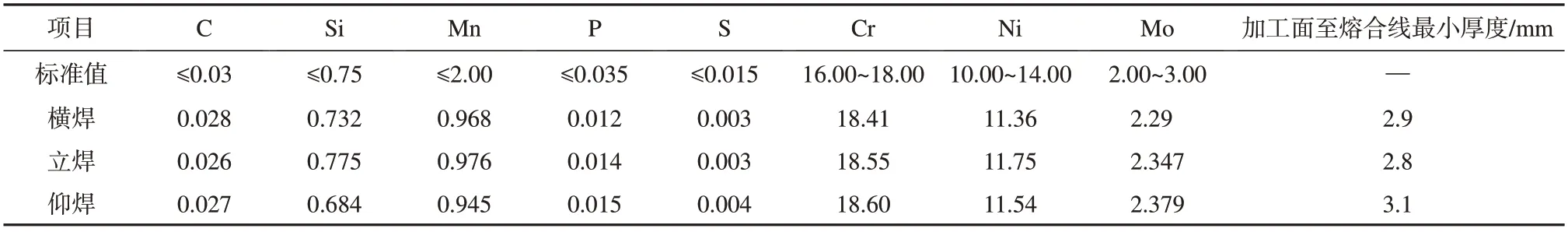

清除覆层焊缝表面层后的加工面上进行化学成分测定,符合E316L-16化学成分的加工面至熔合线的最小厚度见表6。由此最终确定过渡层厚度控制在3~4 mm之间。

表6 符合E316L-16化学成分的加工面至熔合线的最小厚度Table 6 Minimum thickness from processing surface to fusion line in accordance with E316L-16 chemical composition

2 试验结果与讨论

2.1 复合板焊接接头的硬度测试

采用相同工艺焊接2块立焊试板,分别进行2 h和6 h的焊后热处理,截取的硬度试样宏观图片如图4所示。

图4 立焊焊接接头宏观图片Fig.4 Macro image of vertical welding joint

分别在基层、过渡层、覆层3个区域选取相应位置进行硬度测试,计算平均硬度值,如图5所示。过渡层焊缝与基层焊缝交界面处HV10硬度均在250以下,表明在该部位未形成高碳马氏体组织,焊接工艺控制合理。同时可以看出,焊后热处理时间延长对焊接接头的硬度影响并不明显。

图5 立焊位置基层、过渡层、覆层硬度曲线Fig.5 Hardness curve of base layer,transition layer,and cladding layer at vertical welding position

2.2 基层力学性能

按NB/T47015附录C规定当覆层不参与强度计算,焊接工艺评定试板采用复合板制作,焊后热处理后加工去除覆层,制备拉伸、冲击和弯曲试样。拉伸试样正视图如图6所示,除掉覆层后的拉伸试样中仍有部分过渡层不锈钢焊缝金属,即过渡层不锈钢焊缝金属参与了焊接接头强度,而在NB/T47014附录C中规定,当覆层不参与强度计算,只需考虑基层焊缝金属,建议此处应按不锈钢与低合钢组合焊缝金属来考虑,希该标准修订时能慎重考虑。

图6 拉伸试样正视图Fig.6 Front view of tensile specimen

基层立焊位置焊接工艺评定力学性能结果见表7,所有试验结果满足设计要求,且-24 ℃ KV2富余量较大,能够满足工程现场实际需要。

表7 基层立焊位置焊接接头力学性能Table 7 Mechanical properties of welded joints at the vertical welding position of the base layer

2.3 覆层应力腐蚀试验

根据GB/T 4157—2017标准中E法的要求,对覆层进行抗硫化物应力开裂(SSC)试验。为了可制取5 mm厚的不锈钢焊接接头试样,采用E316L-16焊条在复合板试板表面堆焊增厚后,再截取覆层焊缝金属,按图7制备试样。

图7 应力腐蚀E法试样尺寸Fig.7 Sample size of stress corrosion E method

用240粒度砂纸手工打磨试样表面和边缘,打磨方向平行于试样的轴向,试样经脱脂并用丙酮清洗后,放入试验装置。试验选取标准中的A溶液,试验温度24 ℃,四点加载,加载应力为80%屈服强度,试验持续720 h。经10×放大镜观察,横焊、立焊、仰焊三个位置的试样受拉伸表面均未见裂纹,表明覆层焊缝金属经6 h焊后热处理后,耐应力腐蚀性能良好,其中立焊位置试样试验前后对比如图8所示。

图8 应力腐蚀E法试验前后试样图片Fig.8 Sample images before and after stress corrosion E method test

2.4 覆层晶间腐蚀试验

(1)根据GB/T 4334—2020标准中C法的要求,截取覆层焊缝金属,并按图9制备试样。

图9 晶间腐蚀C法试样尺寸Fig.9 Sample size of intergranular corrosion C-method

测量试样尺寸、计算表面积,并称重。将试样放入65%硝酸溶液中,试样经5个周期腐蚀,每周期须连续煮沸48 h后,在流水中用软刷子刷掉表面腐蚀产物,洗净、干燥、称重。横焊、立焊、仰焊三个位置的试样平均腐蚀速率均小于设计要求的0.6 g/(m2·h),其中立焊位置试样的具体试验数据见表8。

表8 晶间腐蚀试验(C法)腐蚀速率结果(单位:[g·(m2·h)-1])Table 8 Corrosion rates of intergranular corrosion test (Method C)

(2)根据GB/T 4334-2020 标准中E法的要求,截取覆层焊缝金属,并按图10制备试样。

图10 晶间腐蚀E法试样尺寸Fig.10 Sample size of intergranular corrosion E method

将试样放入16%CuSO4溶液,保持微沸状态,试验20 h后取出试样,洗净、干燥,进行180°弯曲试验,弯曲后的试样经10×放大镜观察。横焊、立焊、仰焊三个位置的试样均未见裂纹,其中立焊位置试样弯曲后图片如图11所示。

图11 晶间腐蚀E法试验后试样图片Fig.11 Sample image after intergranular corrosion E method test

由晶间腐蚀试验(C法、E法)结果可看出,覆层焊缝金属经6 h的焊后热处理后,耐晶间腐蚀性能良好。虽然结果均合格,但是实际球罐整体热处理时仍应采取相应的改进措施,避免覆层过多停留在敏化温度范围内(450~850 ℃),因为敏化会减弱覆层的耐晶间腐蚀能力,且随着时间的延长,减弱的幅度不断增加[9]。

2.5 复合板坡口未贴合的修复工艺研究

复合板爆炸焊复合过程中,由于爆炸能量的不均匀性,会出现基材与覆材局部未贴合现象;在坡口切割或焊接过程中,坡口边缘覆层与基层受热后也可能产生未贴合。对坡口边缘未贴合可进行焊接修复,但应引起充分重视。经试验研究,当基层E5515-N2焊条在E309LMo过渡层上施焊,对过渡层不锈钢的稀释率高达60%~70%,导致在焊缝交界面处产生硬度高达400 HB的马氏体组织,如图12所示(注:第1层为E309LMo焊条的焊缝,第2层及以上为E5515-N2焊条的焊缝)。在应力作用下,高硬度的马氏体组织将会导致焊缝中形成裂纹。

图12 焊接接头硬度Fig.12 Hardness of welded joints

因此本项目制造过程中出现的坡口边缘未贴合,制造单位修复后,对相应部位的位置、深度和范围均作出详细标记,以便现场球罐安装焊接到此位置时可以作相应调整,避免出现E5515-N2焊条在修复部位过渡层不锈钢焊缝金属及熔合区内施焊的情况。对于坡口未贴合部位,参照NB/T47016-2011标准按图13所示将覆层往下除去1.0~2.0 mm,再根据制定的焊接工艺分别采用E309LMo-16、E316L-16焊条焊接修复。

图13 复合板修复补焊示意Fig.13 Schematic diagram of repair welding for composite plates

3 结论

(1)厚度为46 mm+3 mm 的Q370R/S31603复合板球罐,采用非对称X型坡口,在E5515-N2焊接基层、E309LMo焊接过渡层及E316L-16焊接覆层的工艺情况下,基层焊接接头的力学性能仍满足要求,且韧性数据富余量较大;

(2)试板经(590±15) ℃×6 h焊后热处理,覆层焊缝金属的抗硫化物应力腐蚀试验(E法)、晶间腐蚀试验(C法、E法)均合格,耐蚀性能良好,焊接工艺、热处理工艺选择较合适。但在球罐整体热处理时,需采取改进措施,尽可能缩短覆层在敏化温度区间的停留时间。

(3)复合板的过渡层焊缝参与了主体焊缝的强度,建议NB/T47014修订时按不锈钢与低合金钢组合焊缝来考虑。

(4)制造单位在进行复合板坡口未贴合的修复时应做好详细标记,以便现场球罐安装焊接到相应位置时可作出调整,避免出现E5515-N2焊条在修复部位过渡层不锈钢焊缝金属及熔合区内施焊的情况。