TA1/Q235R爆炸焊接复合板界面组织及力学性能

姜超,龙伟民,钟素娟,樊喜刚,廖志谦,魏永强

1.郑州机械研究所有限公司新型钎焊材料与技术国家重点实验室,河南 郑州 450001

2.洛阳船舶材料研究所(中国船舶集团有限公司第七二五研究所),河南 洛阳 471023

3.北京星航机电装备有限公司,北京 100071

4.郑州航空工业管理学院 航空宇航学院,河南 郑州 450015

0 引言

钛/钢双金属层状复合材料兼具钛的耐腐蚀性和钢的高韧性、低成本的优点,在能源电力、石油化工、航空航天等领域被广泛应用[1],如电站机组冷凝器、PTA化学反应器等[2-5]。然而钛和钢两种材料在物理和化学性质上存在较大差异,导致钛/钢异种金属的焊接性较差,主要表现在:(1)钛、钢的热导率、比热容和线膨胀系数相差较大,焊接过程中热输入不均匀,接头残余应力较大;(2)钛和钢在高温下易反应生成脆性金属间化合物和氧化物,接头塑性较差。

目前制备钛/钢复合板的技术手段主要是爆炸焊接技术。爆炸焊接是利用爆炸冲击波的能量使异种金属发生高速碰撞,具有结合强度高、生产成本低、适用范围广的特点[6-7]。钛/钢复合采用爆炸焊接技术,焊合速率快,热影响区域小,残余应力低,能够有效减少金属间化合物的生成。近年来研究人员针对钛/钢爆炸焊接技术已有大量的研究成果并成功应用到工业生产中,但也对钛/钢爆炸焊复合材料的可靠性和稳定性提出了更高的要求[8-10]。研究者们倾向于复合界面的抗拉或剪切强度的测试分析,对于界面的破坏机理研究较少。而研究爆炸复合界面的失效机理,对于提高爆炸焊接复合材料的结合强度至关重要[11]。本文分别采用拉剪试验和拉伸试验对复合板界面强度和拉伸强度进行测试,并通过表征爆炸复合界面微观组织,分析界面剪切失效及拉伸失效断裂特征,以期为TA1/Q235R爆炸复合板的应用和工艺改善提供有益参考。

1 试验材料及方法

试验采用410 mm×410 mm×5 mm的TA1钛板作为复板,基板采用400 mm×400 mm×12 mm的Q235R钢板。钛板和钢板的化学成分见表1。

表1 TA1和Q235R的化学成分(质量分数,%)Table 1 Chemical compostions of TA1 and Q235R(wt.%)

爆炸焊接采用的炸药密度为0.65 g/cm3,平均爆速2 300 m/s,装药厚度30 mm,基覆板间隙值4 mm。焊接完成后,首先对TA1/Q235R金属复合板表面进行机械清理,然后垂直于板面且平行于爆轰波方向对复合板材中部均匀位置进行切割取样。采用Zeiss EVO 10扫描电镜对焊合界面组织和形貌进行分析。采用MTS E45.105电子万能试验机进行力学性能试验,其中拉剪试验参考GB/T 6396—2008加工剪切试样,拉伸试验参照GB/T 228.1—2021进行,加载速率为1.5 mm/min,试样尺寸分别如图1所示。

图1 力学性能实验试样示意Fig.1 Schematic diagram of mechanical performance test specimen

2 结果及讨论

2.1 组织形貌及成分分析

对爆炸焊复合界面组织进行显微分析,可以观察到TA1与Q235R波状的结合界面,波谷附近存在漩涡状组织,如图2a所示。漩涡组织是基板和复板在脉冲压力作用下周期性捕获射流形成的,它能够反映基板和复板在波状界面形成过程中的运动规律,是爆炸焊接典型的界面特征之一[12-13]。如图2b所示,漩涡组织沿波形界面周期性分布,其中可以观察到微裂纹、夹杂物、金属熔化层等组织缺陷。缺陷的形成表明在爆炸复合过程中,界面金属除了发生剧烈的塑性变形外,还伴随着复杂的冶金反应。研究表明,爆炸复合波状界面波长越长,漩涡状组织面积越大,铸态组织冶金缺陷也越多,越会对界面结合强度产生不利的影响[14]。

图2 钛/钢复合界面组织形貌及能谱分析结果Fig.2 Microstructure and EDS results of titanium/steel interface

为了研究波状界面形成过程中两侧金属发生的冶金反应,对漩涡组织及其熔化区域进行EDS分析。如图2c、2d所示,黑色熔化层的形成表明界面温度在钛、钢的碰撞结合过程中升高并超过了两金属熔点。跨越漩涡组织、熔化层与钢基体进行元素线扫描分析,如图2d所示,漩涡组织基体相对于熔化层Fe含量更高,且由于爆炸产生的高温、高压均有利于界面元素的扩散[15-17],熔化层与钢基体在界面形成了一层扩散层。

进一步对点1、点2区域进行元素点扫描分析发现,在点1处的熔化层中,主要成分(质量分数)为71.59%Fe、28.25%Ti和微量的其他元素。点2处的漩涡组织基体中,主要成分(质量分数)为73.77%Fe和26.06%Ti。由Ti-Fe二元相图可知,钛在高温时以体心立方的β-Ti形式存在,常温下为密排立方晶格的α-Ti,Fe在α-Ti中溶解度极低,不超过0.5%,而在β-Ti中溶解度较高,两者在冷却时易形成TiFe和TiFe2这两种脆性的金属间化合物,影响界面性能[18]。由于熔化层中存在穿透裂纹,并表现出明显的脆性,说明熔化区由脆性金属间化合物构成,因此可以推断漩涡组织可能由TiFe和TiFe2组成。

2.2 拉伸剪切试验及断口分析

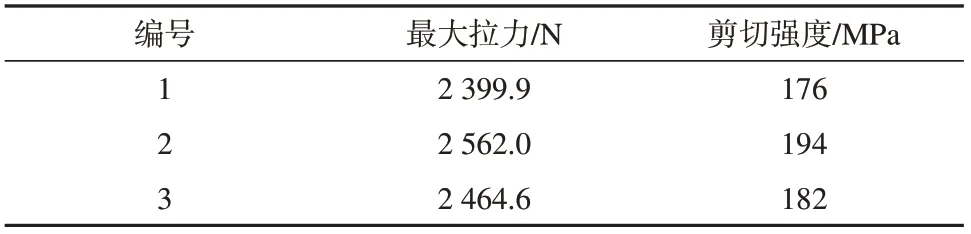

为研究TA2/Q235R爆炸焊复合板的界面结合强度和界面微裂纹的萌生与扩展特征,进行了拉伸剪切试验,结果如表2所示。由表可知,TA2/Q235R复合板的最大抗剪强度为194 MPa。图3为试样2在拉伸剪切过程中的力-位移曲线,由图可知,剪切力随着位移的增大逐渐增大,达到峰值后,呈阶梯状下降趋势,这与不均匀的漩涡组织和不连续性的波状界面结构有关。

图3 剪切力-位移曲线Fig.3 Shear force-displacement curve

表2 TA1/Q235复合板剪切强度Table 2 Shear strength of TA1/Q235 composite plate

为研究界面失效机理,分别对拉伸剪切试样Q235R钢侧和TA1钛侧断口形貌进行分析,如图4所示,其中图4a~4d为钢侧断口,图4e~4f为钛侧断口。试样剪切断裂发生在界面上,由于爆炸焊接波状的界面结构,剪切断口呈凹凸状起伏结构,界面分离后分别在钛、钢两侧形成凹陷和凸起,如图4a和图4e所示。放大A区域可以看到颗粒状的金属间化合物,如图4b所示,EDS分析得知其主要元素为质量分数69.4%的Fe和质量分数30.2%的Ti,根据原子比例可推断该颗粒状化合物为TiFe2。此外在断口凸起区域B还可以观察到鳞片状的金属间化合物层,表面存在大量微裂纹及脆性断裂特征,如图4c、4d所示,结合界面组织形貌可以推断出,该金属间化合物层为漩涡组织与钢基体界面处的金属熔化层,由于熔化层与钢基体之间扩散层的存在,熔化层能够紧密地结合在钢基体上。

钛侧剪切断口相对于钢侧,表面较为光滑,断口凸棱上可以观察到金属间化合物的氧化物,如图4f所示。同时在D区域还可以观察到剪切韧窝和大量白色微粒,如图4g所示,对微粒进行EDS分析得知其含有质量分数为88.9%Fe和7.4%C,应为渗碳体颗粒。又由图4g、4h可知,TiFe、TiFe2组成的脆性化合物分布在Ti基体上,且界面处分布有较大的裂纹,这表明界面金属间化合物与钛基体的结合能力弱于钢基体。综合以上分析,可知TA1/Q235R爆炸复合界面断口具有韧性和脆性的混合断裂特征。

2.3 拉伸试验及断口分析

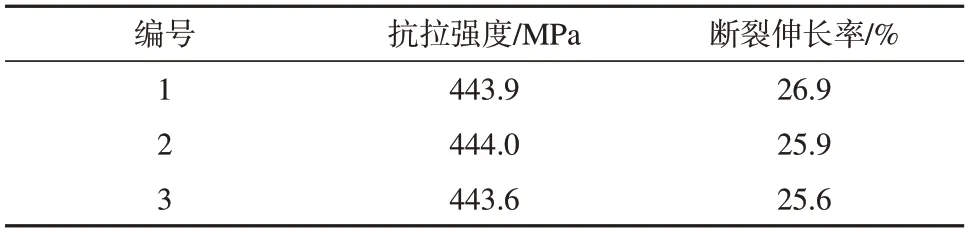

TA1/Q235R爆炸焊接复合板拉伸试验结果如表3所示,复合板的平均抗拉强度约为443.8 MPa,断后伸长率平均值为26.1%。其中拉伸试样2的名义应力-应变曲线如图5所示,可以看出试样在颈缩断裂前,钛/钢界面处先发生了分离现象,这表明颈缩断裂对界面的作用力大于界面结合力。

表3 TA1/Q235R复合板拉伸试验结果Table 3 Tensile test results of TA1/Q235R composite plate

图6为TA1/Q235R爆炸焊接复合板拉伸试样断口形貌照片,TA1与Q235R在拉伸至断裂过程前均发生了充分的塑性变形,断口都观察到大量的韧窝特征。其中钢侧断口韧窝尺寸较小,钛侧断口韧窝大而深,起伏较大,反映了钛较优的塑性。

图6 拉伸断口Fig.6 Tensile fracture

3 结论

(1) TA1/Q235R爆炸焊接过程中界面两侧金属均发生了剧烈的塑性变形,实现了冶金结合,最终形成了规律的波状结合界面以及不均匀的漩涡状组织,漩涡组织主要由TiFe和TiFe2等脆性金属间化合物组成。

(2) 界面剪切强度可达194 MPa。拉伸强度最大为440 MPa,拉伸断裂应力对界面的作用力大于界面法向结合力。

(3) 界面裂纹、脆性金属间化合物等缺陷使界面失效沿波形轨迹发生,拉伸剪切断裂断口表现出大量的脆性断裂特征,部分区域存在韧性断口。拉伸断口为韧性断口。