Ni-P 镀层厚度对Cu/Al 接头界面结构与力学性能的影响

张江涛,王立

(1.山西机电职业技术学院,山西 长治 046011;2.太原理工大学,太原 030024)

0 前言

Zn-Al 钎料是Cu/Al 钎焊的常用钎料,可使连接接头具有一定的力学性能[1-12]。但是,铜铝之间存在明显的冶金不相容性,Cu,Al 原子的相互扩散易导致接头Cu 母材侧形成大量硬脆金属间化合物,严重弱化Cu/Al 接头性能,造成极大安全隐患。

目前,国内外针对Cu/Al 接头界面金属间化合物的研究已有一些研究报道。张璐瑶等学者[13]研究了镀层对铜铝金属间化合物的影响,发现采用CMT焊接设有镀层的T2 与Al 时,接头界面金属间化合物的厚度可减小为17.05 μm。Yu 等学者[14]研究Ni 镀层对铝/钢异种金属钎焊界面反应的影响,发现Ni 镀层可有效阻隔原子扩散,改变接头界面组织结构,从而提高接头强度。Liu 等学者[15]研究了Ni-Fe-P 镀层在锌铝钎料连接中的界面反应和扩散阻隔性能,证实Ni-Fe-P 镀层可以抑制锌铝钎料界面化合物的互连,提高接头强度。Muhammad 等学者[16]研究了铜铝搅拌摩擦焊时超声波振动对接头处金属间化合物的影响,发现超声波振动可一定程度上减小化合物层厚度,改善接头性能。Wang 等学者[17]研究了扩散钎焊参数对Cu/Al 接头组织和性能的影响,结果表明:通过控制扩散钎焊工艺参数可以控制接头界面化合物的生长,但接头仍较脆。Samanta 等学者[18]研究了应用于APIX70 钢上的Ni-P 镀层,结果表明:Ni-P 镀层以非晶结构为主,镀层较致密,且具有优异的耐高温渗透性,可有效阻隔原子扩散。

从上述研究结果看,Cu/Al 接头界面金属间化合物的有效抑制措施为Cu/Al 间接钎焊,即在铜上制备镀层,特别是非晶的Ni-P 镀层,有效阻碍Cu,Al 原子扩散。但是,镀层厚度过大会恶化接头性能,过小会弱化阻隔原子扩散的功效。因此,需进一步研究镀层厚度对接头性能的影响规律,从而确定最佳的镀层厚度,实现Cu/Al 接头的高效间接钎焊。文中设计了一系列不同Ni-P 镀层厚度的T2 紫铜,采用Zn98Al 钎料高频钎焊T2 与3003 铝合金,系统研究了镀层厚度对Cu/Al 接头界面结构和力学性能的影响规律,并探讨了镀层厚度对Cu/Al 钎焊界面结构的调控机制。

1 试验材料及方法

1.1 试验材料

试验材料为3003 铝板和T2 纯铜板,其尺寸均为60 mm × 20 mm × 3 mm。锌基钎料成分为Zn98Al2。

1.2 试验方法

T2 紫铜表面Ni-P 镀层制备方法:砂纸打磨—除油除锈—水洗—化学镀Ni-P(pH=4.8,温度80 ℃,时间1 min,3 min,5 min,10 min,15 min,20 min,25 min,30 min,40 min 等一系列时间,从而获得一系列不同Ni-P 镀层厚度的T2 铜板),采用金相显微镜、扫描电镜观察T2 铜板表面镀层形貌。

钎料润湿性试验方法:根据GB/T 11364—2008《钎料润湿性试验方法》进行润湿性能试验,试验基板为48 mm × 48 mm × 1.5 mm 的不同厚度镀层T2 紫铜板,钎料量为0.1 g。

高频钎焊方法:将钎料裁切成合适片状置于接头处,涂覆适量的氟铝酸铯铝钎剂。采用高频感应焊机对Cu/Al 搭接接头(搭接长度2 mm 左右)进行加热,使钎料熔化、铺展、填缝,形成冶金结合。

利用电子万能试验机对Cu/Al 接头进行抗剪强度测试,利用金相显微镜、扫描电镜观察接头界面组织及断口形貌,并借助能谱分析仪进行微区成分测定。

1.处理好审与被审的关系。能否处理好与被审计对象工作上的沟通协调问题,直接影响着审计组的工作质量和效率。审计组长要引导审计组成员树立“监督是手段,服务是目的”的理念,以一种平等待人的态度,不卑不亢,既不以势压人,也不低三下四。比如,在对被审计单位进行审计过程中,要注重发挥审计的监督性作用,同时也要发挥审计的建设性作用,既要对服务对象工作中取得的成绩予以肯定,同时也要指出工作中存在的问题,取得被审计单位的理解、支持与配合,构建和谐的审与被审关系。

2 结果与讨论

2.1 铜板表面镀层形貌

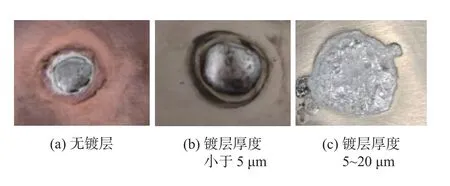

为研究镀层厚度对钎料性能的影响,文中设计了一系列化学镀时间,通过金相设备自带软件测定,T2铜板上Ni-P 镀层的厚度值分别为2 μm,4 μm,5 μm,8 μm,15 μm,18 μm,20 μm,25 μm,28 μm。图1 为典型镀层厚度铜板表面的金相形貌。可以看出,镀层厚度小于5 μm 时,即镀层厚度为2 μm,4 μm 时,镀层边缘均呈锯齿状,不平齐,此时沉积的镀层较疏松,与铜板之间还未来得及形成致密结合;镀层厚度处于5~20 μm 之间时,镀层的边缘比较平齐,镀层与铜板之间实现了致密结合;镀层厚度大于20 μm 时,即镀层厚度为25 μm,28 μm 时,此时铜板表面的镀层较厚,镀层与铜板之间同样实现了结合。

图1 典型镀层厚度铜板表面的金相形貌

图2 为铜板表面Ni-P 镀层的微观形貌及能谱分析结果。可以看出,Ni-P 镀层的结晶细致,孔隙率低,表面没有颗粒沉积现象,不存在晶界、位错等晶体缺陷,为非晶结构。由能谱分析结果可知,Ni-P 镀层表面主要元素为Ni-P,其中P 元素质量分数约为8.59%。

图2 铜板表面Ni-P 镀层的微观形貌及能谱分析结果

2.2 镀层厚度对钎料润湿性能的影响

图3 为钎料在典型镀层厚度铜板上的铺展润湿形貌。可以看出,钎料在无镀层铜板上的润湿性能较差,润湿角较大;钎料在镀层厚度小于5 μm 的镀层铜板上的铺展润湿性能改善不大,不但铺展面积较小,且润湿角大于10°;相反,钎料在5~20 μm 镀层的铜板上的铺展润湿性能较好,铺展面积较大,几乎是无镀层铜板上铺面面积的3 倍。

图3 钎料在典型镀层厚度铜板上的铺展润湿形貌

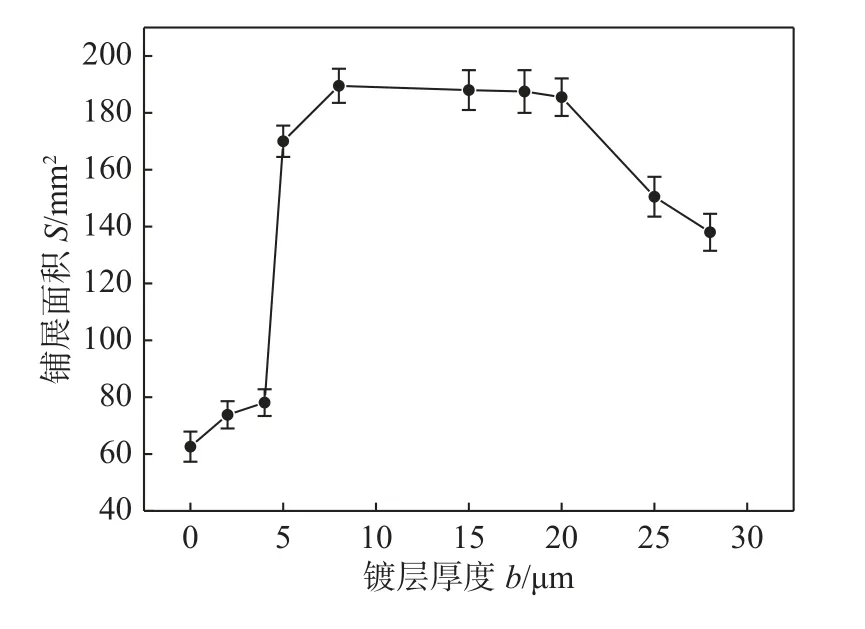

图4 为钎料在不同镀层厚度铜板上的铺展面积曲线图。可以看出,随着镀层厚度增加,钎料铺展面积呈先缓慢增加、后急剧增加、然后缓慢减少、最后大幅减少的总体趋势。当镀层厚度为0 μm(无镀层)时,钎料的铺展面积仅为62.4 mm2;当镀层厚度小于5 μm 时,随镀层厚度增加,钎料在铜上的铺展面积仅有小幅缓慢增加,铺展面积最大值为78.1 mm2;当镀层厚度为5~20 μm 时,随着镀层厚度增加,钎料在铜上的铺展面积先急剧大幅增加后趋于缓慢降低;当镀层厚度为8 μm 时,钎料在铜板上的铺展面积达最大值,为189.5 mm2,此阶段,钎料的铺展面积较恒定、钎料的铺展润湿性能较好;当镀层厚度> 20 μm 时,钎料的铺展面积开始大幅减少,当镀层厚度达28 μm 时,铺展面积已减少至138.3 mm2。这是因为,镀层厚度较薄时,铜板表面并未被镀层完全覆盖,钎料的铺展润湿性能不能得到较好促进;当镀层厚度为5~20 μm时,铜板表面被致密镀层完全覆盖,钎料相当于在Ni-P 镀层上润湿。由于Zn-Al 钎料中的Al 与镀层中的Ni 会发生反应形成铝镍化合物,从而降低表面张力,促进钎料润湿铺展。然而,当镀层厚度较厚时,镀覆时间过长,镀层变色呈现黑色,出现逆反应或其他副反应(见图5)。镀层变黑,内部可能出现黑渣和氧化夹杂(见图6),反而会恶化钎料的铺展润湿性能。

图4 镀层厚度对钎料铺展面积的影响

图5 不同镀层厚度试样表面的宏观形貌

总而言之,镀层厚度处于5~20 μm 之间时,Ni-P镀层可显著改善钎料在镀层铜板上的铺展润湿性能;与无镀层铜相比,钎料的铺展润湿面积可增加近3 倍。

2.3 镀层厚度对接头Cu 侧界面组织影响

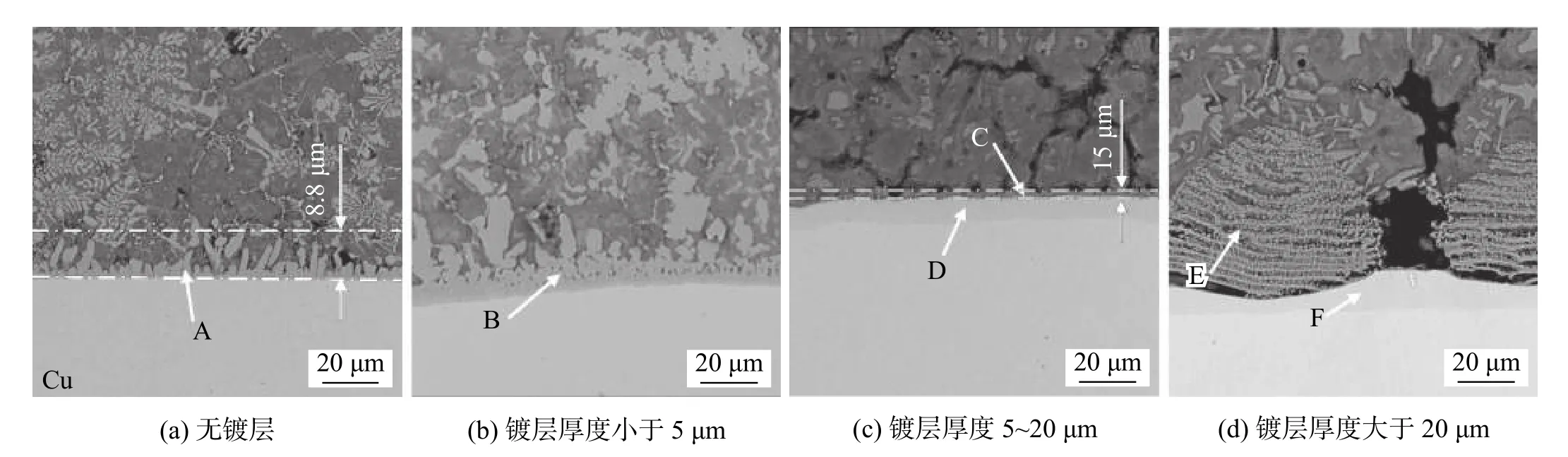

图6 为Cu/Al 接头中Cu 侧界面组织。可以看出,无镀层时,接头Cu 侧界面组织主要为一层较厚的灰色锯齿状化合物,从Cu 侧界面向钎缝中生长;当镀层厚度小于5 μm,即镀层厚度为2 μm,4 μm 时,接头Cu 侧界面有一层不连续也不致密的镀层,镀层中夹杂一层较厚的灰色层状化合物;当镀层厚度为5~20 μm 时,接头Cu 侧界面有一层灰色致密镀层,镀层钎缝侧生长一层较薄化合物层;当镀层厚度大于20 μm,即镀层厚度为25 μm,28 μm 时,接头Cu 侧界面镀层厚度较厚且边缘不规则,镀层开始向钎缝中熔解,出现大量孔洞或黑色氧化夹杂。

图7 为接头Cu 侧界面微观组织形貌,表1 为图7中不同区域EDS 分析结果。可以看出,无镀层接头中,Cu 侧界面为一层8.8 μm 的较厚的锯齿状化合物层。由EDS 分析结果和相图可知,该锯齿状化合物为Cu3.2Al4.2Zn0.7(见A 点能谱结果)。镀层厚度小于5 μm时,即在镀层厚度为2 μm,4 μm 的接头中,Cu 侧界面为一层疏松、不致密的镀层,该镀层无法阻挡Cu,Al原子的扩散,界面结构仍为Cu3.2Zn4.2Al0.7化合物,只是夹杂了少量的Ni,P 原子(见B 点能谱结果)。镀层厚度为5~20 μm 的接头中,Cu 侧界面由一条浅灰色过渡带和一层较薄的1.5 μm 厚的化合物层组成,浅灰色过渡带为Ni-P 镀层(见D 点能谱结果),化合物层为Al3Ni 化合物(见C 点能谱结果)。镀层厚度大于20 μm,即在镀层厚度为25 μm,28 μm 的接头中,Cu 侧界面结构由不规则镀层和少量Al3Ni 化合物组成。此时,镀层中大量Ni,P 原子扩散进入钎缝,镀层发生了熔解(见E,F 点能谱结果),开始出现孔洞、夹杂等缺陷,镀层边缘不规则且含有O 元素。

图7 接头Cu 侧界面微观组织形貌

图8 为镀层厚度28 μm 的接头面扫描能谱分析结果。验证了镀层较厚时镀层中Ni,P 原子会大量向钎缝扩散,镀层发生部分熔解,且含少量O 原子。

图8 镀层厚度为28 μm 的接头面扫描能谱分析结果

总之,镀层厚度为2 μm,4 μm 时,镀层不能有效阻隔Cu,Al 原子的扩散,接头Cu 侧界面结构仍为较厚的Cu3.2Al4.2Zn0.7化合物层;当镀层厚度为5~20 μm时,镀层可以有效阻隔Cu,Al 原子的扩散,界面结构转变为镀层+较薄的Al3Ni 化合物层;当镀层厚度为25 μm,28 μm 时,化学镀覆的时间过长,大量的Ni,P原子扩散进入钎缝,镀层发生部分熔解。此时,界面结构转变为不规则的Ni-P 镀层+孔洞、夹杂缺陷 +较薄的Al3Ni 化合物,接头性能下降。可见,镀层厚度处于5~20 μm 之间时,可有效调控接头Cu 侧界面结构,从而调控接头性能。

2.4 镀层厚度对接头力学性能的影响

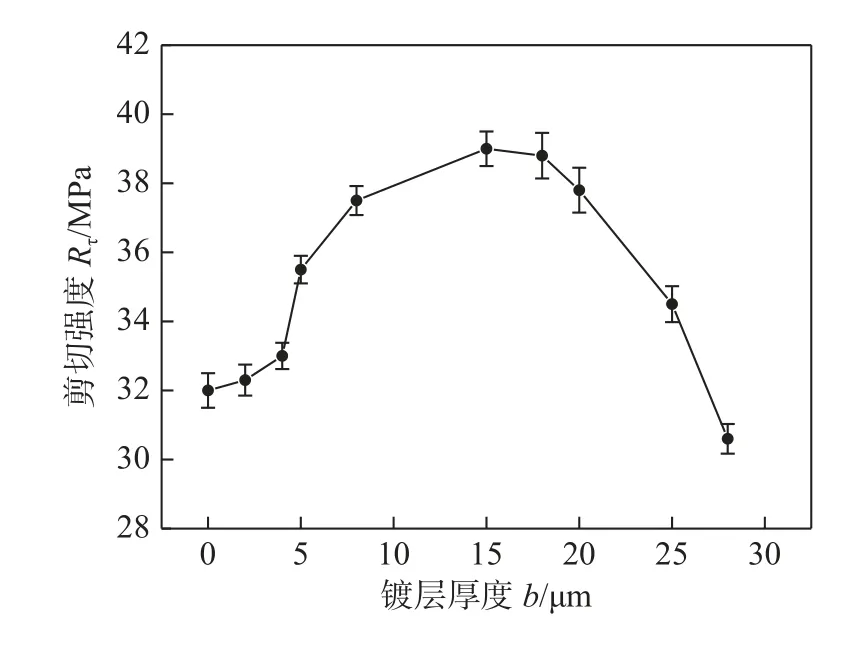

图9 为不同镀层厚度Cu/Al 接头的抗剪强度曲线。可以看出,随着镀层厚度增加,接头剪切强度呈先升后降的总趋势。无镀层时,接头抗剪强度仅为32 MPa;当镀层厚度小于5 μm 时,即镀层厚度为2 μm,4 μm 时,接头抗剪强度几乎不变;当镀层厚度为5~8 μm 时,随着镀层厚度增加,接头抗剪强度急剧大幅上升;当镀层厚度为8~15 μm 时,随着镀层厚度增加,接头抗剪强度缓慢上升;当镀层厚度为15 μm 时,接头抗剪强度达最大值39 MPa;当镀层厚度为15~20 μm时,接头抗剪强度有小幅下降,但变化不大;当镀层厚度为20~28 μm 时,随着镀层厚度增加,接头抗剪强度开始急剧下降,当镀层厚度为28 μm 时,接头抗剪强度降至30.6 MPa,此时,比无镀层接头抗剪强度还低。

图9 镀层厚度对接头抗剪强度的影响

总而言之,镀层厚度处于5~20 μm 之间时,接头抗剪强度不小于34.5 MPa,远高于无镀层接头强度。这是因为,合适的镀层厚度不但有助于改善钎料在镀层铜板上的铺展润湿性能,而且还是很好的阻隔层,有效阻挡了Cu,Al 原子的扩散,使接头中Cu 侧界面组织结构发生改变,从而改变接头的力学性能。另外,镀层中大量Ni 原子,P 原子扩散进入钎缝,对接头抗剪强度也起一定提升作用。

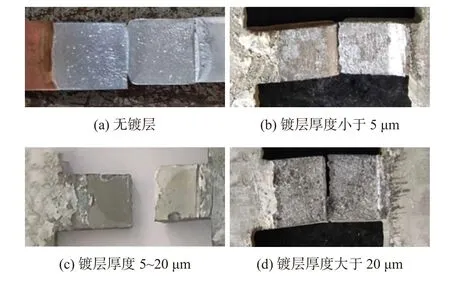

图10 为Cu/Al 接头拉伸断口的宏观形貌(左侧Cu,右侧Al)。可以看出,无镀层接头断口较平齐光亮,Cu 侧有较厚的银灰色的Cu3.2Al4.2Zn0.7化合物,接头从母材Cu 侧化合物层断开;当镀层厚度小于5 μm时,接头Cu 侧裸露到Cu 的颜色,镀层较薄或被剥离,接头从镀层结合面处断开;当镀层厚度为5~20 μm时,接头Cu 侧断口处镀层均匀、平齐,接头从镀层侧的铝镍化合物层断开;当镀层厚度大于20 μm 时,接头Cu 侧断口有大量马蜂窝状的孔洞和黑色氧化夹杂,接头仍从镀层铝镍化合物层处断开。这进一步验证了,当镀层厚度处于5~20 μm 之间时,镀层与铜母材的结合强度较高。这是因为接头没有从镀层与铜母材的结合处撕开,而是从镀层与铝母材间的焊缝处撕开,证明了镀层与铜母材间的结合强度高于焊缝强度。镀层与铜母材的结合强度高,可有效阻止Cu,Al 原子的扩散,从而减焊缝界面处的化合物层厚度,同时镀层中的Ni 原子扩散进入焊缝,起到弥散强化的作用,有助于增强钎焊接头强度。

图10 接头断口宏观形貌

3 结论

(1)随着镀层厚度增加,钎料在镀层铜上的铺展面积呈先升后降的趋势。与无镀层铜板相比,当镀层厚度为5~20 μm 时,钎料的铺展面积由62.4 mm2增加到最大值189.5 mm2,增加了近3 倍。

(2)随着镀层厚度增加,接头Cu 侧界面结构发生明显变化。与无镀层接头相比,当镀层厚度小于5 μm时,接头Cu 侧界面结构仍为粗大的Cu3.2Zn4.2Al0.7化合物层;当镀层厚度为5~20 μm 时,镀层有效阻隔了原子扩散,接头Cu 侧界面结构变为镀层+较薄的Al3Ni 化合物层;当镀层厚度大于20 μm 时,接头Cu侧界面结构转变为部分熔解的不规则镀层+Al3Ni 化合物层。

(3)随着镀层厚度增加,接头剪切强度呈先升后降的趋势。当镀层厚度为15 μm 时,接头剪切强度达最大值39 MPa,比无镀层接头强度相比,提高了21.8%。

(4)综合考虑钎料的铺展润湿性能、接头Cu 界面组织结构及接头力学性能,确定铜板上最佳Ni-P镀层厚度为5~20 μm。