钎焊间隙对钎焊接头残余应力的影响

肖逸锋,张楠鑫,吴靓,张汭

(湘潭大学,湖南 湘潭 411105)

0 前言

管状等静压石墨具有耐热性好、热膨胀系数低、抗热震性能优异、耐化学腐蚀性强、导热和导电性能好等一系列优点,被广泛应用于电子、核能源、航天和航空、冶金和机械制造等行业[1-3]。而将等静压石墨与不锈钢钎焊可以将两种材料的优点结合起来,从而使其接头在国防工业、民用产业等方面获得更多可能。在焊接的过程中,由于等静压石墨与不锈钢二者在热膨胀系数上存在较大差异,极易在靠近钎缝的石墨侧形成高应力梯度,即焊接接头产生残余应力是不可避免的。焊接残余应力是造成各种焊接缺陷的重要因素,也是焊接热应变脆化的根源,对焊接接头的疲劳寿命有显著影响[4]。因此,几十年以来,国内外学者针对缓解石墨与不锈钢焊接接头残余应力的方法开展了大量的研究工作[5],并在块状对接、棒材搭接、板材搭接及管板线接触式接头的研究中取得了一系列进展,但对管状石墨与不锈钢的钎焊接头的研究并不多。因此,研究管状等静压石墨与不锈钢的钎焊,缓解其钎焊接头残余应力,有着十分重要的意义。针对这个问题,Xu 等学者[6]对PEMFC金属双极板的钎焊接头计算其残余应力建立了数值模型,发现其残余应力大小随着其钎焊间隙的改变而改变。

通过文献调研发现,不同的钎焊试验中其钎焊间隙的预留大小是不同的[7];钎料的厚度也并不是越厚越好,而是存在一个最佳值[8]。当钎焊间隙小于最佳值时,钎料内的变形梯度非常大,这会使应力消除变得非常困难,从而使得残余应力增加,导致管状接头开裂;当钎焊间隙大于最佳值时,扩散距离增加,管子没有焊满,降低接头强度;梅东方[9]研究了钎焊间隙对纯铜钎焊Q235 钢接头组织与力学性能的影响,并进行了进行了试验和讨论,为管状石墨与不锈钢钎焊选择合适的钎焊间隙提供了参考。但由于其热膨胀系数不同,则最佳钎焊间隙也不一样,其对管式钎焊接头的指导意义不强。因此,研究管状石墨与不锈钢最佳的钎焊间隙对缓解其残余应力的作用是十分必要的。

国内外学者在异种金属焊接数值模拟分析方面已取得了突破的成就,但对管状异种金属钎焊的研究并不多[10]。因此,在前人研究的基础上,采用有限元分析软件,对等静压石墨管/BNi-2/304 不锈钢管钎焊接头进行模拟,研究该接头钎焊间隙不同时残余应力的变化情况,并结合试验讨论不同残余应力对接头性能的影响,从而为管式真空钎焊接头的工程应用提供理论依据;同时由于碳材料之间存在共性,高强度石墨与不锈钢的连接也为其他炭材料(如C/C 复合材料)与不锈钢的钎焊连接提供一定理论依据[11]。

1 材料与方法

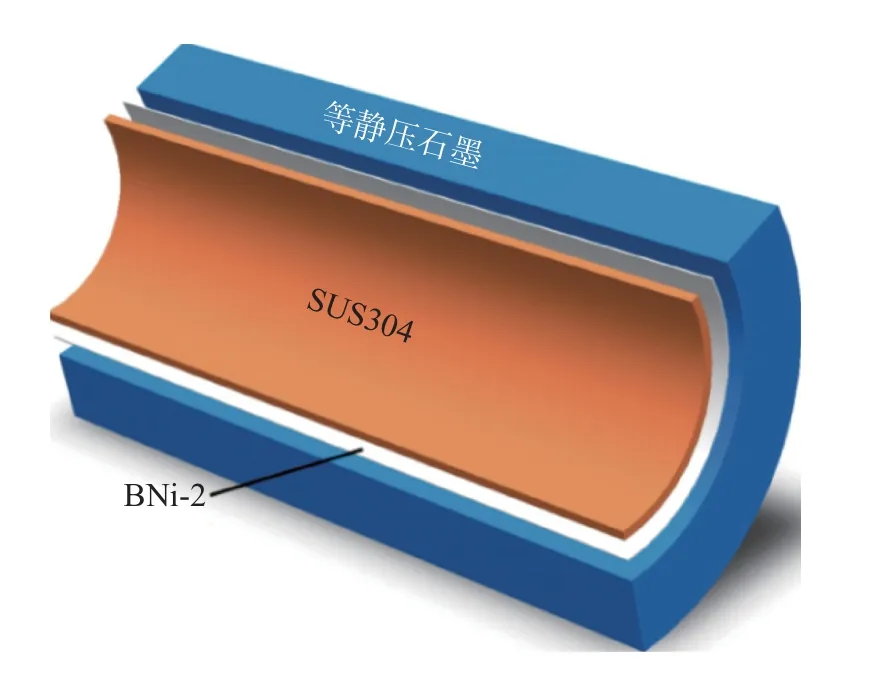

试验选用母材为等静压石墨和304 不锈钢,等静压石墨的主要性质见表1;304 不锈钢的化学成分见表2,其钎焊性能参数见表3;钎料为非晶BNi-2 箔片钎料,其化学成分见表4,钎焊性能参数见表5。试样装配完成后高度为45 mm,局部装配示意图如图1 所示,其中石墨管内径为17.3 mm,17.5 mm,17.7 mm,17.9 mm,管壁厚4 mm;不锈钢管内径为16.0 mm,外径为17.0 mm;钎焊间隙分别为50 μm,150 μm,250 μm,350 μm;固定钎料厚度。真空钎焊试验在JTCZK-20-15 真空钼片烧结炉中进行,真空度约为2×10-3Pa,连接温度1010 ℃,保温时间90 min,钎焊热循环如图2所示。

图1 局部(1/4)试样装配示意图

图2 钎焊热循环示意图

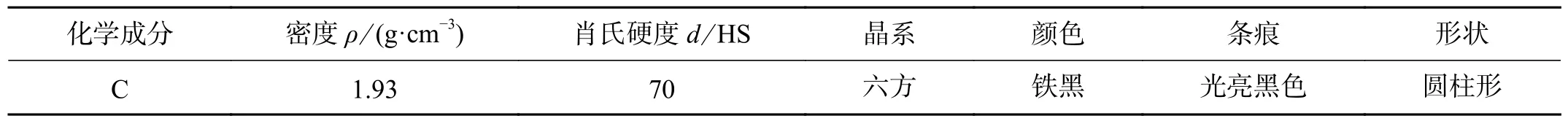

表1 等静压石墨的主要性质

表2 304 不锈钢的化学成分(质量分数,%)

表3 304 不锈钢的钎焊性能参数

表4 非晶BNi-2 箔片钎料的化学成分(质量分数,%)

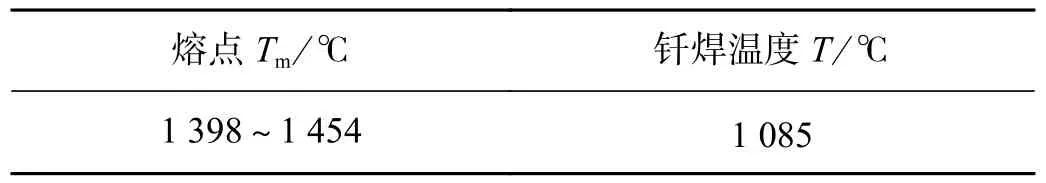

表5 非晶BNi-2 箔片钎料的钎焊性能参数

2 有限元模型的建立与计算

使用ANSYS 有限元分析软件对等静压石墨/BNi-2/304 不锈钢管状钎焊接头进行三维有限元模拟。假设:接头均匀无缺陷且元素不发生过渡;定义等静压石墨为弹性体、BNi-2 与304 不锈钢为弹塑性体,且均为各向同性,各部分间的连接点为共节点[12];不考虑炉体的热传导和发生在炉内的热辐射过程;以BNi-2 钎料熔化温度960 ℃为零应力温度,即认为此前的钎焊过程中不产生残余应力,只对温度区间20~960 ℃,冷却速度为1 ℃/min 的降温过程进行残余应力分析。模拟所用的相关材料性能参数见表6[13]。

为简化计算,选取接头的1/4 建立3D 模型,并将各个部分连结成一个整体。首先,对各个部分进行扫掠网格划分,得到均匀且质量较高的四面体网格,同时由于钎缝存在较大应力集中,故对此处做梯度细化网格以提高计算精度,网格划分完成后如图3 所示。其次,对模型进行温度场模拟,后利用接头的对称性在模型的两侧和底面施加位移约束,最后将温度场结果作为温度载荷施加到静应力场进行残余应力计算。

图3 模型网格划分

3 结果分析

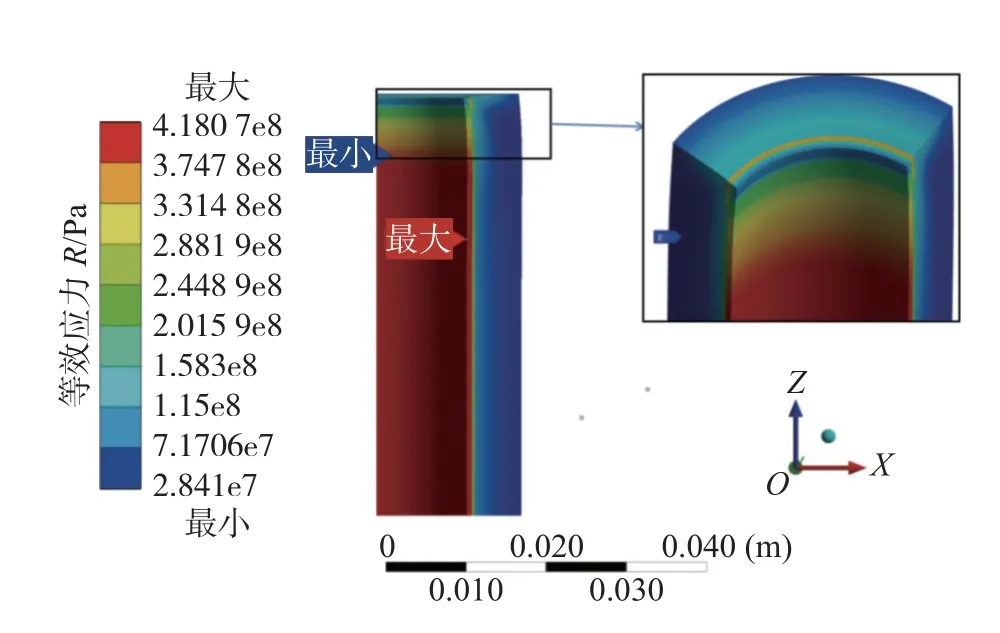

经钎焊过程模拟计算,钎焊接头的Mises 残余应力云图如图4 所示。由图看出,由于石墨与不锈钢间较大的热膨胀系数差异,使得焊缝存在着较高残余应力,次高残余应力出现在304 不锈钢和近缝区中,同时接头顶端区域的应力分布也相对复杂多变。

图4 等效应力分布云图

为讨论这些部位的残余应力分布,选取轴向304不锈钢路径AB、钎料路径CD、石墨路径EF 及径向顶端路径GH 作以详细分析,路径具体设置如图5 所示。轴向长度由底部向上50 mm,径向由原点向外长度22 mm。最大限度的保证只有钎焊间隙对钎焊残余应力存在影响,不存在其他人为方面的影响。

图5 选取路径示意图

通过模拟分析不同路径的残余应力大小来验证钎焊间隙对钎焊残余应力的影响。从而找出间隙在50~350 μm 之间的最佳钎焊间隙,使得钎焊残余应力最小,从而不影响实际应用,与试验相验证。

3.1 不同钎焊间隙下304 不锈钢和BNi-2 钎料的等效应力

由于304 不锈钢和BNi-2 钎料都为弹塑性材料,根据第四强度理论知,可用等效残余应力分析该部分的接头强度,结果如图6 所示。从图中可以看出在钎焊间隙为50~350 μm 之中,不锈钢和钎料中的等效残余应力分布情况大致相同,皆是由底部到顶部不断减少,到距顶端约15 mm 的位置后逐渐减少。不锈钢的最大等效应力在400~500 MPa,钎料中的最大等效应力在300~400 MPa。尽管两路径中的最大等效残余应力都超过了材料的屈服强度,但由于材料本身的弹塑性特性,可以通过一定程度的塑性变形来缓解接头内部存在的较大的热应力,因此对接头的强度没有太大的影响。

图6 不同钎焊间隙下路径AB 和CD 的等效应力分布

3.2 不同钎焊间隙下石墨最大主应力

通过四点抗弯试验验证对于陶瓷-金属的钎焊接头,其最易断裂点在陶瓷基体的最大残余拉应力处[14]。等静压石墨作为脆性材料,残余拉应力对其结构有着更为不利的影响。故对不同钎焊间隙条件下石墨侧路径EF 的最大主应力进行模拟,结果如图7 所示,石墨侧的最大主应力皆为拉应力。对于钎焊间隙为50 μm,150 μm,250 μm,350 μm 的管状接头,最大主应力峰值位于接头顶端,其值为58.7 MPa,58.3 MPa,53.1 MPa,50.6 MPa。4 种尺寸的接头均在距顶端2000 μm 处取得最大主应力的最小值,分别为5.16 MPa,5.44 MPa,6.16 MPa 和7.15 MPa。然后,随着离顶端越远,最大主应力先变小后略微升高最终稳定在一个范围内。因此,接头顶端到距顶端937.5 μm 的石墨基体皆是易发生脆断的部位,影响接头的力学性能。随着钎焊间隙的不断增加,最大主应力也不断变大。但这并不意味着钎焊间隙越小越好,钎焊间隙过小时可能会产生母材间连接不充分等问题。为获得高质量的钎焊接头,应在满足充分连接的前提下,尽可能使残余应力较小。

图7 不同钎焊间隙下石墨路径EF 的最大主应力分布

3.3 不同钎焊间隙下端面残余应力

为详细讨论端面接头的残余应力分布,分别对顶端路径GH 的径向应力、环向应力和轴向应力做模拟,计算结果分别如图8、图9、图10 所示。

图8 不同钎焊间隙下径向应力分布

图9 不同钎焊间隙下环向应力分布

图10 不同钎焊间隙下轴向应力分布曲线

图8 为不同钎焊间隙下路径GH 的径向应力分布曲线。从图中可以看出,石墨侧呈拉应力,不锈钢侧呈压应力。这是因为等静压石墨的热膨胀系数远小于304 不锈钢和BNi-2 钎料的热膨胀系数,在冷却阶段由于界面已经完成连接,石墨会受到来自金属的拉应力增加收缩量,304 不锈钢和钎料受到石墨的压应力而减小收缩量,使接头变形达到平衡。同时,当钎焊间隙为50 μm,150 μm,250 μm 和350 μm 时,在其石墨侧,距钎料612.5 μm,803.1 μm,800.0 μm 和990.6 μm 处取得最大径向残余应力,分别为69.453 MPa,63.3 MPa,60.9 MPa 和57.8 MPa。随着钎焊间隙的不断增加,石墨径向残余应力逐渐减小,对接头的不利影响逐渐降低。但钎焊间隙增加时,304 不锈钢侧的径向残余应力也逐渐增加,304 不锈钢与等静压石墨的相互作用力变大,增加到一定程度时,使得接头在钎焊冷却过程中由于热应力释放速率不均而拉断接头,严重影响接头质量。因此,径向应力的大小和分布是影响管状钎焊接头质量的重要影响因素。当钎焊间隙为50 μm 时,石墨侧径向残余应力最大,304不锈钢径向残余应力最小,母材连接可能不充分;当钎焊间隙为150 μm 时,石墨径向残余应力大量减小;304 不锈钢径向残余应力没有明显变化,母材连结良好;当钎焊间隙为250 μm 时,石墨径向残余应力继续减少,但304 不锈钢径向残余应力增加,两者相互作用可能拉断接头;当钎焊间隙为350 μm 时,石墨与不锈钢相互作用力最大,接头被拉断;综合考虑石墨和不锈钢两侧径向应力发现,当钎焊间隙为150 μm 时,能获得良好接头且在试验中获得证明。

图9 为不同钎焊间隙下路径GH 的环向应力分布曲线。从图中可以看出,在304 不锈钢和石墨环向残余应力均呈压应力,且在钎缝存在突变。由之前的分析知,压应力对等静压石墨基体的断裂和不锈钢及钎料层结构的破坏影响不大,故环向残余应力的大小和分布对接头强度不起主要影响作用。

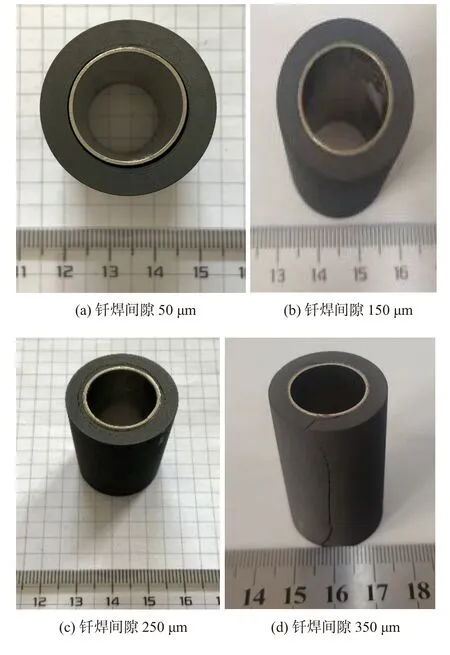

图10 为不同钎焊间隙下路径GH 的轴向应力分布曲线。靠近轴线的不锈钢侧压应力不断增加,至近钎缝发生突变为拉应力,又在钎料与石墨的连接界面突变为压应力,随着与界面的距离不断增加,石墨所受压应力也逐渐减小,最后基本保持不变。因此,轴向残余应力的大小和分布依然不是影响石墨侧接头质量的主要因素。对于高密度石墨和金属的钎焊接头,在钎焊过程中未释放的热应力极易在石墨侧产生裂纹[15]。结合图10 分析,在顶端约束较少的情况下,石墨侧近缝区(距钎缝约1 mm)存在着较大的径向拉应力和环向压应力、轴向压应力,由于等静压石墨的抗拉强度较低,抗压性能很好,因此更容易在径向方向拉断石墨基材,形成环形裂纹,从而影响接头强度。再结合图7 的结论,可知在钎焊间隙为350 μm 左右,沿轴线方向距顶部约900 μm,沿径向方向距钎料层约600~1000 μm 处等静压石墨极易发生断裂,产生轴向裂纹衍生至接头端面,从而对管状接头强度产生不利影响。这一点可在试验中得到证实,如图11 所示。

图11 试样接头试验结果

4 结论

(1)经钎焊过程,304 不锈钢两侧接头和BNi-2 钎料的最大等效残余应力分别可达400~500 MPa 和300~4000 MPa,但可通过一定的塑性变形缓解接头中的热应力集中,对接头的强度影响不大。

(2)对于接头的等静压石墨,径向正应力是影响基体断裂的主要因素,钎焊间隙增加,等静压石墨径向残余应力减小,接头强度提升,但钎焊间隙过厚时会引起304 不锈钢与等静压石墨的相互作用力变大,严重时会在热应力释放阶段拉断接头,影响接头质量。

(3)对于等静压石墨/BNi-2/304 不锈钢管状钎焊接头,其接头顶端的残余应力分布集中且复杂,当钎焊间隙为150 μm 左右时,获得良好接头;当钎焊间隙为50 μm 左右时,母材连接不充分;当钎焊间隙在250 μm 左右时,受304 侧与石墨侧的径向残余应力共同作用下,接头在石墨侧产生环形裂纹;当钎焊间隙在350 μm 左右时,沿轴线方向距接头顶部约900 μm,沿径向方向距钎料层约600~1000 μm 处的等静压石墨为接头薄弱区,并产生轴向裂纹并衍生至接头端面产生环状裂纹。