真空钎焊6063 铝合金蜂窝板微观组织

李云月,李秀朋,沈元勋,王路乙,裴夤崟,浦娟

(1.郑州机械研究所有限公司,新型钎焊材料与技术国家重点实验室,郑州 450001;2.江苏科技大学,江苏 镇江 212000)

0 前言

轻量化结构对零部件的形状、尺寸及性能都能有所改善,因此,实现轻量化现已成为众多工业领域中的主要发展目标,如航空航天、房屋建筑、轨道客车等。实现轻量化的主要途径,一是尽量使用轻质合金材料,二是采用轻量化的结构设计[1]。由于铝合金具有良好的加工性和优异的物理、化学性能,因此铝合金已成为制造业轻量化设计首选的重要基础材料之一[2-4]。铝合金蜂窝板是城轨客车制造中采用的比较重要的轻量化结构之一。钎焊和胶接是铝合金蜂窝板两种比较常用的连接方法,其中利用胶接制造的铝合金蜂窝板,在阴湿的环境中常常出现破裂现象,该种方法制造的铝合金蜂窝板成形质量与胶粘剂有很大关系[5-6]。钎焊成形的铝合金蜂窝板相比胶接铝合金蜂窝板连接强度更高,也更适合于城轨客车制造[7-8]。

日本率先在国际上开展钎焊铝蜂窝板研究和应用。在轨道交通列车应用方面,1964 年日本东京奥运会修建的东海道新干线动车,车身侧墙、车顶部分就已应用了钎焊铝蜂窝板。继而,时速达300 km/h的新干线500 系“希望号”其车身侧面及底架大量采用钎焊铝蜂窝板,实现了轻量化、高强度和舒适性、安全性。法国TGV 系列、意大利ETR 系列高速列车车体也采用了钎焊铝蜂窝板[9-11]。

国内对铝蜂窝板钎焊技术的研究起步较晚,程方杰等学者[12]针对蜂窝板钎焊温度过高的问题,提出了一种使用添加了氯化锌的氟铝酸铯钎剂对铝蜂板进行中温自反应钎焊的方法。这种方法成功将钎焊温度降低到了570 ℃左右,但是铯钎剂高昂的成本注定会限制该种钎焊技术的大规模使用。李东田[13]采用Nocolok 钎剂在 605~621 ℃及保护气氛条件下,实现了铝蜂窝板的连接,此方法制备的铝蜂窝板的基材也是钎焊复合板,难以使用普通的单板基材。目前,国内外学者大多研究3 系铝合金蜂窝板钎焊情况,而对高强铝合金蜂窝板相关研究报道相对较少。

6 系铝合金是以镁和硅为主要合金元素并以Mg2Si 相为强化相的铝合金,属于热处理可强化铝合金。合金具有中等强度,耐蚀性高,无应力腐蚀破裂倾向,焊接性能良好,焊接区腐蚀性能不变,成形性和工艺性能良好等优点,因此在航空航天、交通运输、汽车等工业领域被广泛应用。

文中采用4004 钎料真空钎焊6063 铝合金蜂窝板,研究了不同蜂窝芯厚度对钎焊接头微观组织的影响。

1 试验材料与方法

试验采用6063/6063/6063 夹层结构蜂窝板,上、下面板厚度1 mm。蜂窝芯材厚度分别为0.10 mm,0.15 mm,0.21 mm,边长为8 mm 的正六边形,高度15 mm。其中,蜂窝芯成形方式分别为点焊和胶粘,钎料选用4004(Al-Si-Mg),厚度为0.10 mm。将试验材料酸洗、碱洗后,按6063/4004/6063/4004/6063 结构装配,如图1 所示。

使用WZQH-60 真空钎焊炉进行钎焊试验,钎焊温度为585 ℃,真空度不低于3 × 10-3Pa,钎焊结束后随炉降温。将钎焊后铝合金蜂窝板制成金相试样,经过磨样、抛光后,使用Dix-keller 浸蚀剂进行腐蚀,采用AxioScope.A1 光学显微镜和Phenom Pro 扫描电镜观察钎焊接头微观形貌,使用背散射电子成像技术观察钎缝组织形貌,使用能谱分析仪(EDS)对微观组织特性区域进行元素组成及含量的检测分析。

2 试验结果与分析

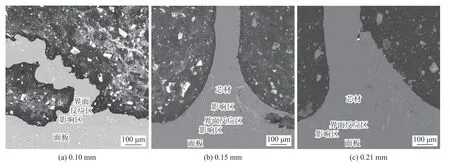

对该试验点焊不同厚度6063 铝合金蜂窝芯与6063 面板钎焊后得到蜂窝板进行分析,其宏观形貌如图2 所示。由图2 可以看到,钎焊温度为585 ℃,保温时间为20 min 时,厚度为0.10 mm 的铝蜂窝芯与面板结合界面出现熔蚀及坍塌现象,厚度为0.15 mm,0.21 mm 的铝蜂窝芯与面板结合界面良好,没有发现熔蚀及坍塌现象。由宏观形貌可见,在钎焊温度为585 ℃、保温时间为20 min 时,厚度为0.10 mm 蜂窝芯无法钎焊成形得到钎焊铝蜂窝板。

图2 不同厚度6063 铝合金蜂窝芯与6063 面板钎焊后得到蜂窝板的宏观形貌

不同厚度下单层蜂窝芯与面板钎焊界面组织如图3 所示。不同厚度蜂窝芯与面板结合界面均形成良好的冶金结合,钎缝中没有裂纹、气孔等缺陷。由于蜂窝板是由面板/钎料/蜂窝芯/钎料/面板的形式装配而成的,钎焊过程中熔化的上层钎料沿着蜂窝芯材向下流动,下层钎料熔化后部分沿着蜂窝芯材爬升,部分向两侧铺展。结合蜂窝板钎焊过程及面板与芯材结合处的微观组织形貌可以发现,3 种不同单层蜂窝芯厚度的蜂窝板均有熔蚀现象产生,熔蚀机制主要应为液膜移动[14],蜂窝板微观形貌组织物相构成形貌与液膜移动结果类似,其中蜂窝芯厚度为0.10 mm 的蜂窝板也有母材熔解现象发生,其部分芯材变薄。从图3 中可以发现,单层蜂窝芯厚度为0.10 mm时,蜂窝芯材完全被钎料熔解,整个界面均为反应区,面板和界面反应区中间存在部分影响区,单层蜂窝芯厚度为0.15 mm 时,界面反应区较大,但是芯材没有发生熔解现象,界面反应区与芯材之间也产生部分影响区,面板与界面反应区之间的影响区也小于单层蜂窝芯厚度为0.10 mm 的影响区,单层蜂窝芯厚度达到0.21 mm 时,面板与界面反应区中间的影响区减小,芯材同样没有发生熔解现象,芯材与界面反应区之间无影响区存在,界面反应区与面板之间的影响区与单层蜂窝芯厚度为0.15 mm 时相比也变小。

图3 不同厚度下单层蜂窝芯与面板钎焊界面组织

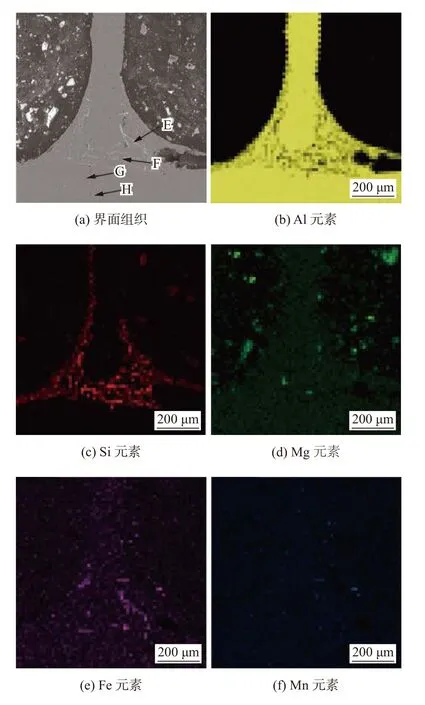

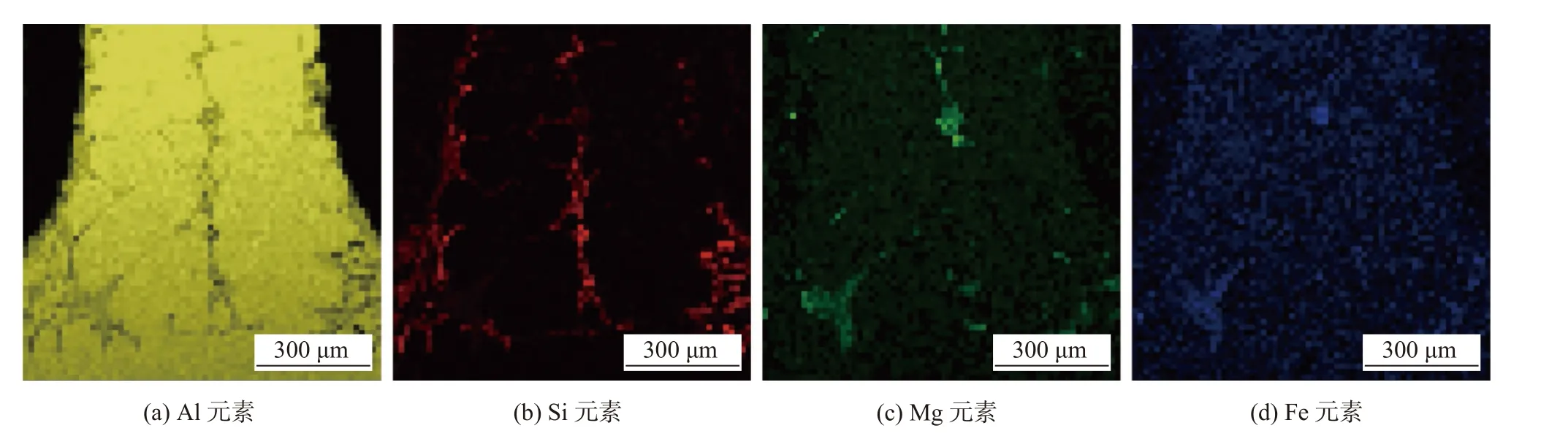

为了验证上述推理,对不同厚度单层蜂窝芯与面板钎焊界面组织对母材、界面反应区及影响区进行EDS 点扫描分析及面扫描分析,结果如图4~图6 及表1 所示。可以看出,影响区主要由α-Al 组成,影响区成分与面板及芯材相比,除了Si 之外的所有元素含量均减少,而在钎焊界面反应区,均存在Si 元素富集相。与液膜移动机理相同,因此,可知蜂窝板的熔蚀现象为液膜移动。除此之外,还发现当单层蜂窝芯厚度为0.10 mm 和0.15 mm 时,在钎焊界面反应区存在白色的Al-Si 共晶相,其形貌在单层蜂窝芯厚度0.10 mm 时为块状,其形貌在单层蜂窝芯厚度0.15 mm时为树枝状。当单层蜂窝芯厚度为0.21 mm 时,白色的Al-Si 共晶相消失,仅存在Si 元素富集相。白色的Al-Si 共晶相是脆性相,含量越高,钎缝强度就越低。而随着单层蜂窝芯厚度的增加,界面反应区也逐渐减少,形成的脆性相逐渐变少。

表1 不同厚度下单层蜂窝芯与面板钎焊界面组织各点能谱结果(原子分数,%)

图4 0.10 mm 厚单层蜂窝芯与面板钎焊界面组织及面扫描结果

图5 0.15 mm 厚单层蜂窝芯与面板钎焊界面组织及面扫描结果

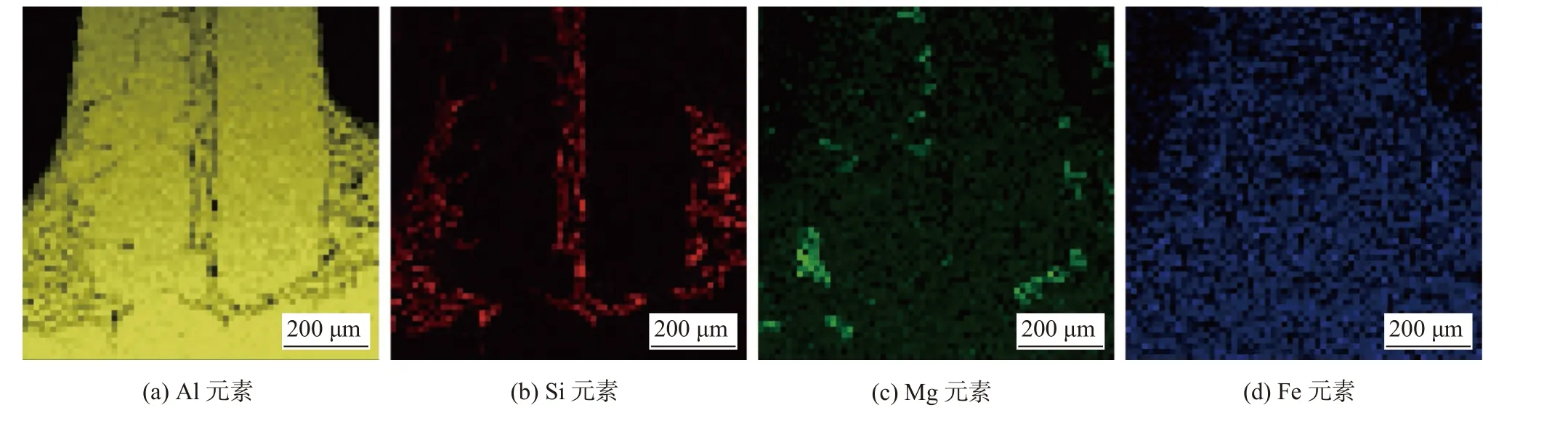

图7 与图8~图10 分别为不同厚度蜂窝芯钎焊铝蜂窝板面板与蜂窝芯双层钎焊连接界面的微观组织及面元素分析图。从图中可以看出与单层蜂窝芯相比,双层蜂窝芯界面组成仅在双层蜂窝芯中间形成了一层富Si 金属间化合物相,双层蜂窝芯厚度为0.10 mm 的蜂窝板钎焊界面坍塌,蜂窝芯材完全被钎料熔解,芯材位置由α-Al 固溶体相和富Si 金属间化合物相组成。当双层蜂窝芯厚度为0.15 mm 时,界面反应区(富Si 金属间化合物相)较大,但是芯材没有发生熔解现象,界面反应区与芯材之间也形成部分影响区(α-Al 固溶体相),面板与界面反应区之间的影响区也小于双层蜂窝芯厚度为0.10 mm 的影响区;当双层蜂窝芯厚度达到0.21 mm 时,面板与界面反应区中间的影响区增大,芯材同样没有发生熔解现象,芯材界面反应区变小。即双层蜂窝芯脆性的富Si 金属间化合物减少,α-Al 固溶体相增多。

图7 不同厚度下双层蜂窝芯与面板钎焊界面组织

图8 图7a 面扫描结果

图9 图7b 面扫描结果

图10 图7c 面扫描结果

3 结论

(1)在钎焊温度为585 ℃、保温时间为20 min 时,厚度为0.10 mm 蜂窝芯无法钎焊成形得到钎焊铝蜂窝板。

(2)3 种不同蜂窝芯厚度的蜂窝板均有熔蚀现象产生,熔蚀机制主要为液膜移动。

(3)当单层蜂窝芯厚度为0.10 mm 和0.15 mm 时,在钎焊界面反应区存在白色的Al-Si 共晶相,其形貌在单层蜂窝芯厚度0.10 mm 时为块状,在单层蜂窝芯厚度0.15 mm 时为树枝状。当单层蜂窝芯厚度为0.21 mm 时,白色的Al-Si 共晶相消失,仅存在Si 元素富集相。

(4)当双层蜂窝芯厚度为0.15 mm 时,界面反应区(富Si 金属间化合物相)较大,但是芯材没有发生熔解现象,界面反应区与芯材之间也形成部分影响区(α-Al 固溶体相),面板与界面反应区之间的影响区也小于双层蜂窝芯厚度为0.10 mm 的影响区;当双层蜂窝芯厚度达到0.21 mm 时,面板与界面反应区中间的影响区增大,芯材同样没有发生熔解现象,芯材界面反应区变小。