国产化装卸料机大车行走机构可靠性提升的研究与应用

何家欢,朱彩军

(中核核电运行管理有限公司,浙江 海盐 314303)

1 概述

1.1 背景

装卸料机作为核电厂燃料操作与贮存(PMC)系统的关键设备之一,通过与燃料转运装置配合,完成反应堆核燃料的装料和换料。方家山核电项目的装卸料机是中核集团首批自主国产化的百万级核电机组装卸料机,由中国核电工程有限公司自主设计、制造、供货。由于生产厂家在缺乏装卸料机制造和调试经验的情况下完成首台装卸料机样机制造,并通过评审。将首台工程样机和第一台产品分别安装至方家山1号和2号核电机组,虽然经过调试和运行的磨合,但仍存在部分部件因设计的缺陷存在设备运行的不可靠以及维修可实施性不便利的情况。

截至方家山机组第四次换料大修结束,装卸料机已经历5次的装料和4次的卸料工作,在此期间维修人员发现装卸料机大车行走机构暴露出可维修性不便利的弊端。机组前二次大修,装卸料机大车运行过程中出现重复性、间断性的异音,随后的两次大修,大车行走机构内部的异音由原来的间断性发展为持续性,且发生异音的行径轨迹也有明显增长。

1.2 共性问题

装卸料机大车在行走过程中发出的异音,严重影响了大车运行机构的可靠性,是装卸料机运行过程中极大不安全的因素。通过资料收集和现场检查,发现不仅是方家山机组装卸料机大车行走过程中存在异音,在其他核电的同类型装卸料机上,也同样存在大车行走过程中发出异音的现象。

因此装卸料机大车行走机构可靠性不足不仅仅是一个安全问题,更是一个困扰同类型装卸料机的共性问题。

2 异音分析

结合大车行走机构的传动原理和预防性维修项目的分析,判断异音发生来源,才能提出有效的解决方案。

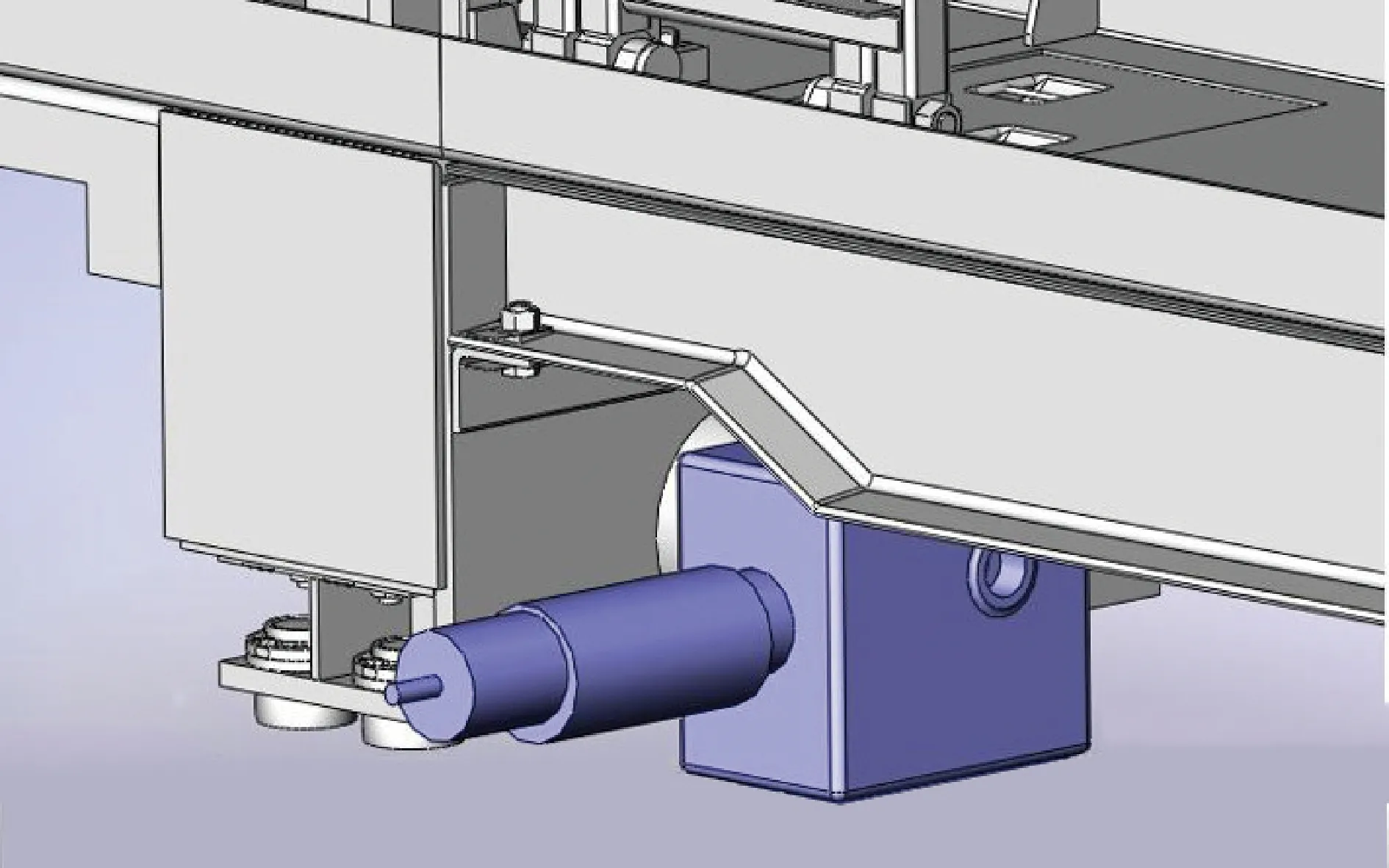

大车行走机构设计如图1所示,将装卸料机大车行走机构分成三部分:电机、减速箱1组成的输入结构;车轮轴6、轴承3、隔套4组成的传动结构;车轮7、轨道、导向轮组成的输出结构。装卸料机通过PLC控制电机转动,电机输出转矩至减速器1,通过车轮轴6将转矩输出到车轮7,由车轮7的转动实现装卸料机的运行。

2.1 预防性维修项目分析

查阅装卸料机运行维修手册、预防性维修大纲、维修规程、电机和减速箱的说明书等资料,目前大车行走机构的预防性维修项目主要有以下四个方面。

1)运行电机电源相线间绝缘测量,确保电机运行正常。

2)减速器润滑油的油位和品质进行定期检查及更换,确保减速器功能正常。

3)大车运行轨道压板螺栓和车轮紧固螺栓力矩复验,确保大车轨道无偏差、松动缺陷。

4)大车行走机构水平导向轮定期检查、更换,保证导向轮功能的完整。

利用上述预防性维修手段,结合现场实际情况的逐一验证,判断装卸料机大车行走机构异音的来源均不是由电机运行异常、减速器损坏、轨道松动、水平导向轮与轨道的滚动摩擦、车轮与轨道的滚动摩擦所造成的。

2.2 传动结构分析

装卸料机大车行走机构的预防性维修项目均是对输入结构、输出结构的检查和预防性维修,并没有对行走机构中的传动结构进行预防性维修。结合装卸料机大车行走机构中传动结构部件,如图2所示,分析异音的来源可能存在以下三种情况:

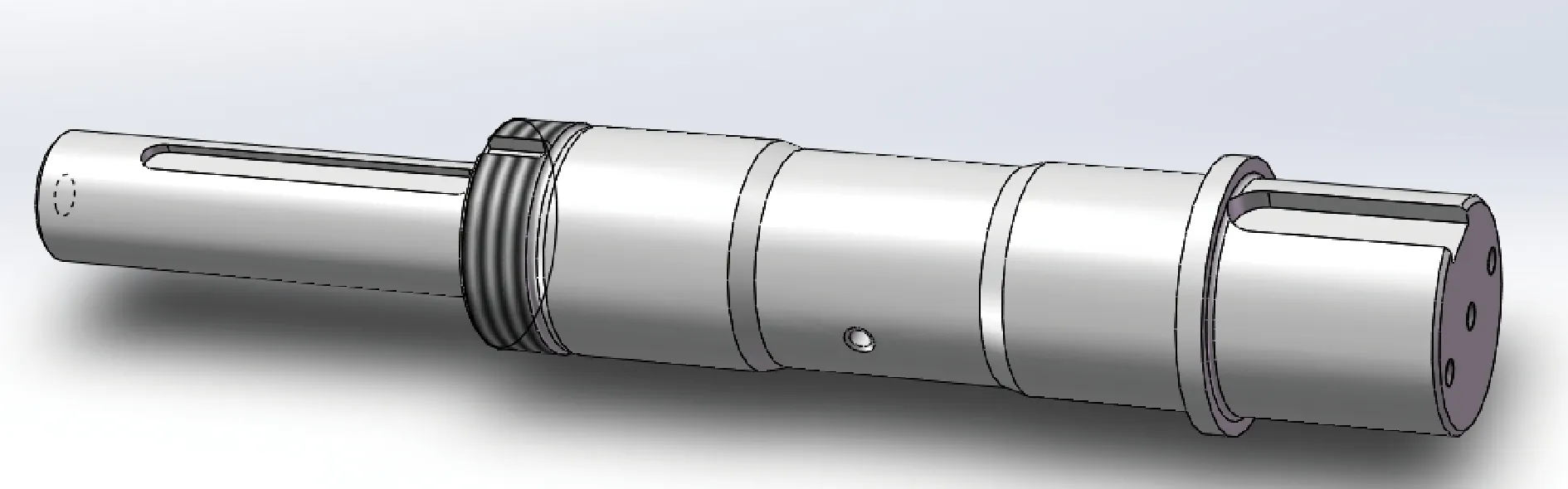

图2 大车行走机构三维模拟建模

1)防尘罩5松脱,与车轮轴6及车轮7之间碰撞、摩擦,造成异音;

2)隔套4与车轮轴6间隙过大,运行过程产生相对滚动或窜动造成异音;

3)轴承3采用调心滚子轴承,轴承滚子磨损后造成异音。

针对上述三种可能情况,采取如下措施:

1)使用内窥镜,对防尘罩5进行观察,发现在装卸料机大车运行过程中防尘罩5无松脱,功能完整,排除其产生异音的可能性。

2)使用千斤顶将装卸料机桥架顶起,手动打开电机抱闸后进行车轮盘动,异音明显减弱。即轴承3在不承受装卸料载荷的工况下,异音有减弱趋势,证明轴承3是异音产生的最大可能位置。

3)结合行走机构图纸,利用三维模拟建模分析大车车轮传动结构,如图2所示,传动结构中轴承并没有设计任何可以加注润滑脂的通道或者其他润滑方式,此为预防性维修不可达项目。由于反应堆在运行期间装料机停放位于反应堆换料水池区域,机组运行期间其厂房内长期处于35 ℃以上温度、干燥的运行环境,轴承内部的润滑脂出现干涸,无法保持轴承内滚动体与内、外圈滚道润滑,在装卸料机运行过程中其出现接触应力作用下的疲劳点蚀,造成轴承的功能失效。其直接后果就是导致轴承在运动时产生发热和异音。

虽然装卸料机在设计文件中已明确规定:大车运行机构轴承在装卸料机寿命周期内可实现终身免维护,但明显大车运行机构在设计时并未考虑装反应堆厂房内高温、干燥的运行环境。装卸料大车行走机构如果考虑更换轴承或加注润滑脂,需在换料水池搭设脚手架,从桥架内侧进行电机和减速器拆解,维修极为不便。所以方家山机组两台装卸料机运行至今,除首次厂家组装时加注的润滑脂以外,无其他在不拆卸大车运行机构条件下开展轴承润滑脂更换或添加的预防性维修手段,轴承经过历次大修运行,已逐渐出现轴承的磨损而导致功能失效的风险。

3 轴承润滑方案设计及验证

针对传动结构中轴承无法加注润滑的问题,在满足装卸料机大车行走机构输入和输出结构的原设计尺寸限制:轴承与车轮轴的尺寸均需满足原设计的前提下,提出以下两种方案,并对方案进行分析和讨论。

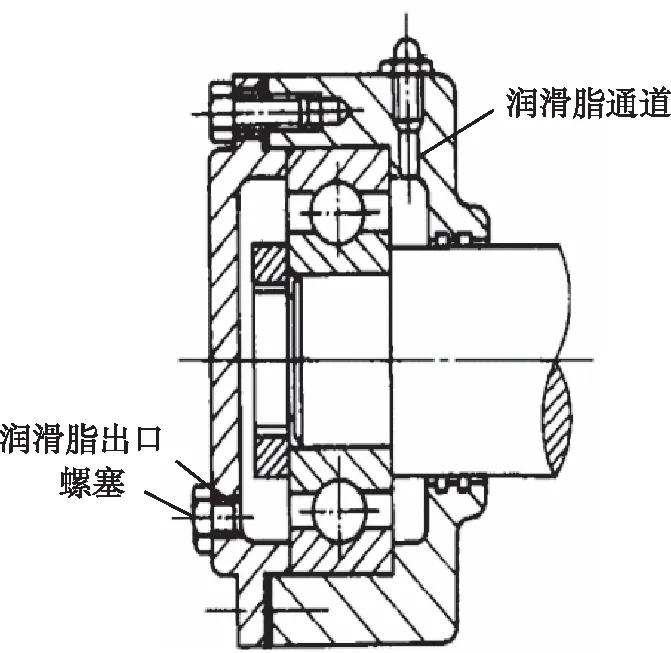

3.1 桥架上方增加润滑脂通道

在大车桥架增加润滑脂通道,如图3所示结构设计,采用轴承润滑脂通道加注方式:润滑脂从桥架上方的润滑脂通道注入,通过传动轴与轴承的内部空腔进入轴承滚动体内部,起到轴承润滑的效果。但考虑到现场全封闭箱式结构上增加流道作业实施难度大,不确定因素多,且不能对轴承、隔套与轴进行检查,无法从根本解决问题;同时现场热切割应力无法直接消除,影响后续装卸料机运行的精度。

图3 桥架上方增加润滑脂通道示意图

综合考虑,此方案在桥架上增加润滑脂通道实施难度大,可靠性低,不采纳。

3.2 车轮轴上增加润滑脂通道

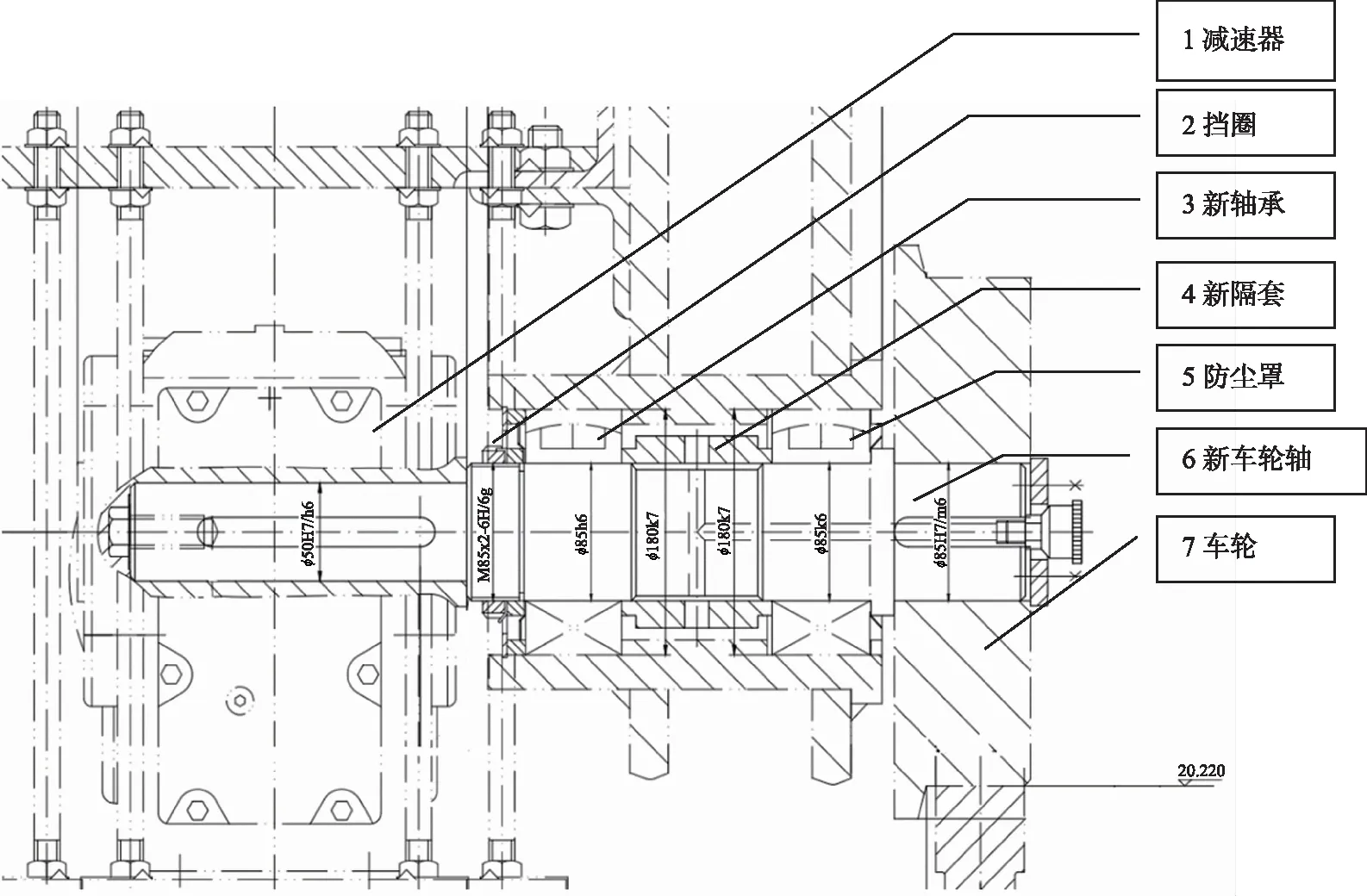

采取车轮轴适配部分空心润滑脂通道的结构设计,如图4所示,传动结构的新设计包括:车轮轴6、隔套4的重新设计和加工;轴承3的重新选型。

图4 新大车行走机构剖视图

新车轮轴6为保证与装卸料机原大车行走机构尺寸的相适配性,仅在有车轮侧加工直径8 mm,深度216 mm的中心孔作为润滑脂通道。新隔套4对称加工4个小方孔,新轴承3采用外圈滚道设计有小孔,满足润滑脂通过的需求。从新轮轴6侧方加注的新润滑脂可以顺利通过新车轮轴6内的润滑脂通道、新隔套4的小方孔抵达新轴承3的滚子处,旧润滑脂通过新轴承3外圈滚道的小孔排出。

该方案需对装卸料机大车行走机构进行解体更换,实现轴承、隔套与轴的检查,且现场无切割作业,对装卸料机大车桥架本体无影响,最大程度地保证了装卸料机原设计运行精度,所以车轮轴上增加润滑脂通道的方案可实施性高,作为本次可靠性提升方案。

但考虑新车轮轴在使用过程中有着承担核燃料转运安全的特殊意义,新车轮轴增设润滑脂通道后,在装卸料机28 t的重力下,大车运行速度最高可达15 m/min,对大车车轮轴的强度校核是至关重要的。下面着重对新车轮轴的设计进行强度理论计算和有限元分析,保证新设计轴设计的安全可靠性。

3.2.1 新车轮轴的强度计算

轴在使用过程中出现丧失其规定功能的现象称为失效[1],轴的功能主要承载减速器输出转矩以及装卸料机作用于轴的力。轴的工作能力主要取决于它的强度和刚度,其失效受到以下因素的综合影响:轴在额定载荷工况下的应力性质和大小,材料的力学性能,其结构形状、加工方法和工作环境等。新车轮轴采用的材质为40 Cr,该材质主要用于载荷较大,而无很大冲击的重要轴[2]。新车轮轴调质后布氏硬度HB241~286,抗拉强度σb≥735 MPa,屈服强度σs≥540 MPa,低温回火洛氏硬度HRC达48~55。

涉及的大车车轮轴包括驱动轴和从动轴各2根,由于两侧轴的结构类似,根据受力分析确定大车车轮驱动轴受力较大,故仅对大车车轮驱动轴进行强度校核。校核依据是“装卸料机零部件的最大设计应力应小于材料抗拉强度的 20%,即σ<0.2σb。该应力由正常运行载荷和事故超载引起,但不包括地震载荷”[3]。即车轮轴许用的最大切应力[τ]T=σ<0.2σb=0.2×735=147 MPa。

车轴截面的切应力τT=T/WT=T/(0.2d3)≤[τ]T

式中,τT——切应力,MPa;

T——轴所受到的转矩,N·mm;

WT——轴的抗扭界面系数,mm3;

d——轴的计算直径,mm;

[τ]T——许用切应力,MPa。

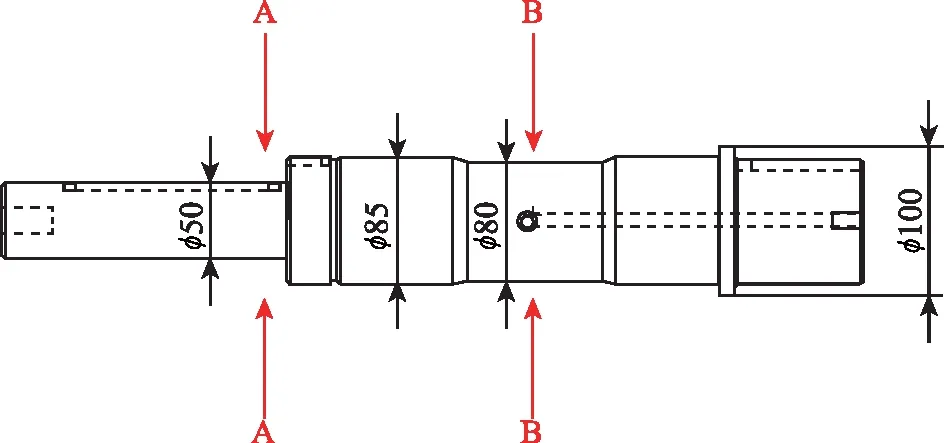

式中空心轴的抗扭界面系数WT=π(D4-d4)/16D。

根据装卸料机大车车轮轴的受力分析,当小车位于大车 180° 侧极限位置时,单侧大车驱动轮轴受力最大,电机额定转矩9 500 N·mm通过减速器放大转矩,减速比为113.56,此时轮轴所受到的转矩T=9 500×113.56=1 078 820 N·mm。分析需要核算的危险截面为A-A和 B-B,如图5所示位置。

图5 车轮轴危险断面示意图

将参数带入计算得:

A-A截面的切应力τT=T/WT=1 078 820/(0.2×503)=43.153 MPa≤147 MPa

B-B截面的切应力τT=T/WT=1 078 820/[(π×(804-84)]/(16×80)=10.536 MPa≤147 MPa

由上述计算可知两处危险截面的切应力均小于材料抗拉强度的20%,新车轮轴强度满足要求。

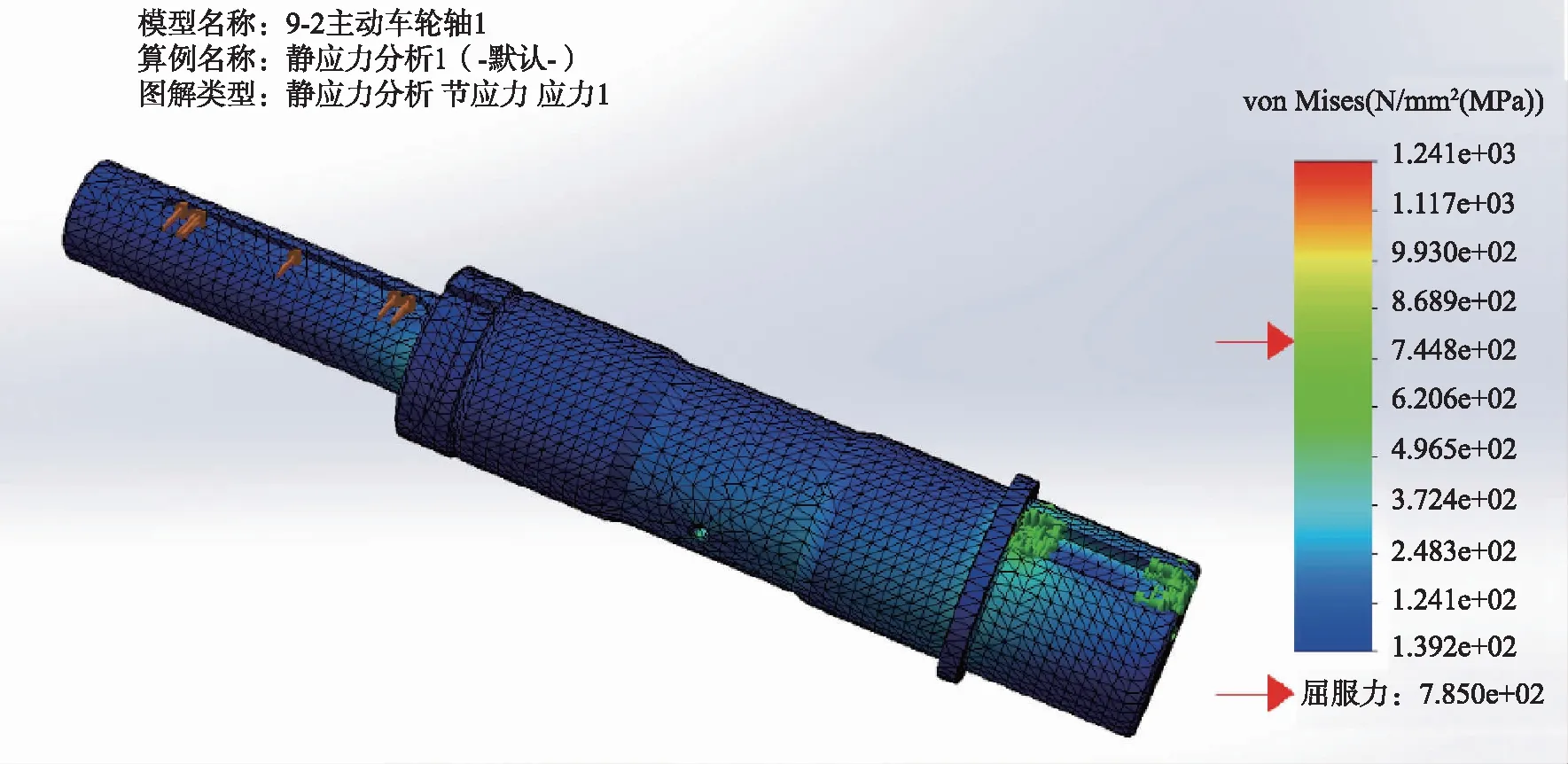

3.2.2 新车轮轴的有限元分析

采用Soildworks 2020版本的Simulation模块加载新车轮轴的三维建模,如图6所示。设定参数后进行有限元分析运算,装卸料机由静止到运动这一瞬间过程可以看作电机克服装卸料机重力作用于轨道的摩擦力做功,所以将大车轮轴与车轮连接处的键销视为固定端。输入端是电机通过减速器与新车轮轴的连接键输出负载,在此处的连接键记载扭矩,如图7所示位置。

图6 车轮轴三维模拟建模

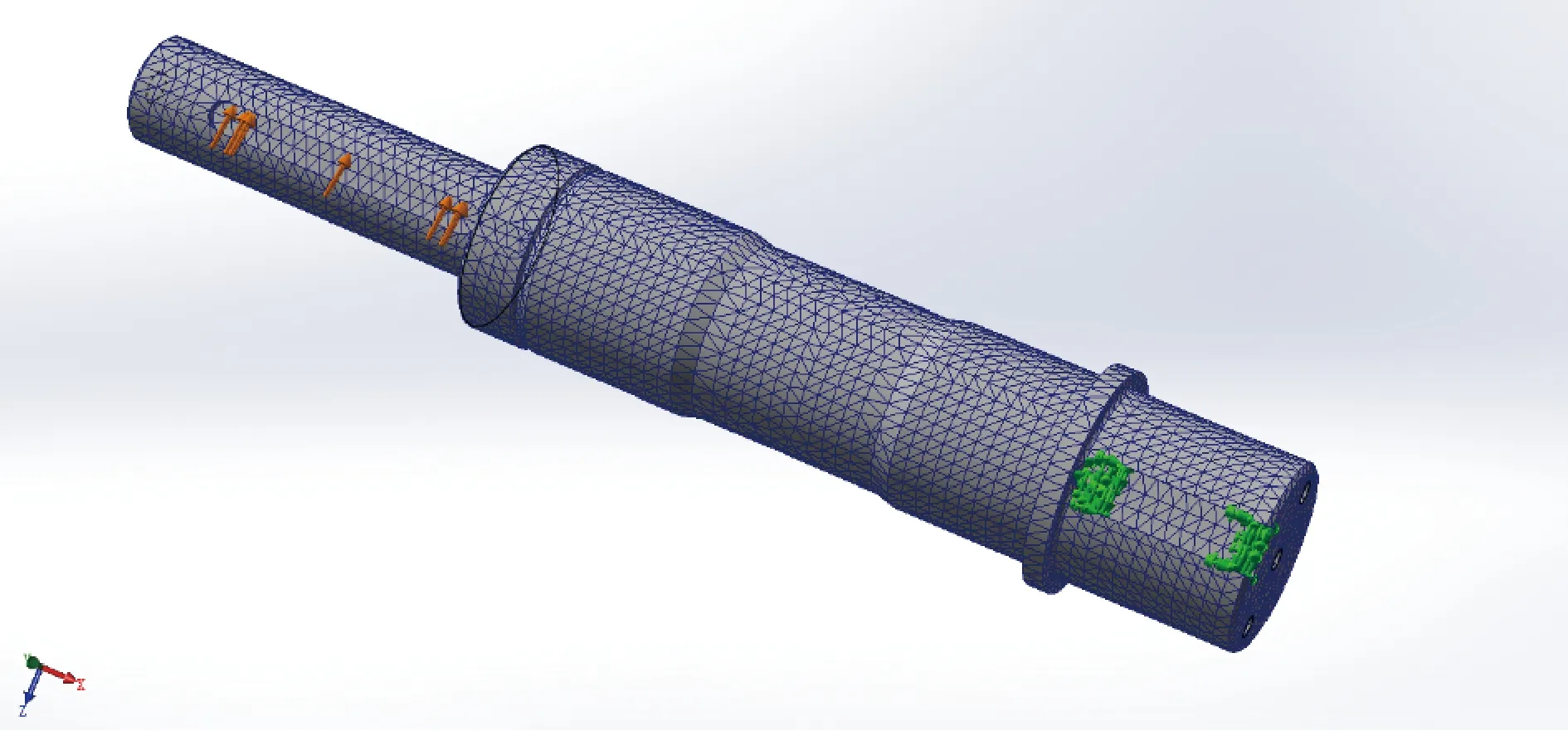

将车轮轴进行有限元网格化,得到图8的网格图像。运行软件的有限元计算,可以直观地判断在额定负载工况下的新设计车轮轴满足使用工况的强度要求,如图9所示。

图8 车轮轴有限元网格图

图9 车轮轴应力分析图

传动结构车轮轴上增加润滑脂通道方案实现对轴承加注润滑脂的功能,其设计强度满足装卸料机运行安全需求。

4 可靠性改造现场实施

方家山机组装卸料机大车行走机构可靠性提升的现场实施工作在机组QF-OT105、QF-OT205大修低低水位期间实施,单机组所用时间不到36 h。本小节着重对可靠性改造工作现场实施过程中的重点以及实施结果进行论述。

4.1 实施过程

装卸料机大车行走机构的更换工作需将车架顶起80 mm预留出足够的操作空间,综合考虑反应堆水池防异物工作要求、悬吊架维修平台搭设空间、辐射环境放射性剂量水平,选择装卸料机停靠至270° 侧进行可靠性实施。

针对装卸料机运行定位精度要求高的特点,其传动结构中各部件之间的尺寸均存在联动性,安装偏差直接导致装卸料机运行精度的偏离。所以本次可靠性改造项目拆除过程对行走机构各部件的关键尺寸均进行复测和记录,作为新车轮轴回装参考依据,确保装卸料机大车行走机构改造后运行精度的可靠。

安装过程中由于轴承与车轮轴采用过盈配合,为便于装配,防止损坏轴承,使用合理的装配方法保证装配质量。轴承的安装应根据轴承结构、尺寸大小和轴承部件的配合性质而定,压力应直接加在紧配合的套圈端面上,不得通过滚动体传递压力[1]。因此,采取感应加热法安装,控制温度在95 ℃可以避免因温度过高造成轴承套圈滚道和滚动体的退火,影响硬度和耐磨性,导致轴承寿命降低。同时加热法安装可以避免施力过大造成损伤,有效保证安装精度[1]。

4.2 实施结果

完成装卸料机大车行走机构拆解,对解体得到的轴承和车轮轴磨损情况进行检查,如图10~图12所示,可以发现两个机组轴承润滑脂均已氧化、干涸,且轴承滚子存在不同程度的磨损、点蚀以及高温氧化现象。现场采用新传动结构的大车行走机构安装完成后,对装卸料机大车运行进行试验,大车行走机构异音问题消失,机构在运行期间的轴承润滑问题也得到解决,装卸料机大车运行的可靠性得到提升。因此装卸料机大车行走机构传动结构设计不能实现轴承润滑脂的加注功能,导致轴承功能失效所产生的异音,是导致装卸料机大车行走机构可靠性不足的根本原因。

图10 1号机组0° 侧主动轮轴承点蚀图

图11 1号机组0° 侧主动轮轴承滚子点蚀图

图12 1号机组0° 侧主动轮轴承滚子点蚀图

5 总结

方家山机组国产化装卸料机作为国内首台自主设计、制造、调试的自动化装卸核燃料设备,虽然存在着一定缺陷与不足,但经过维修多年经验积累对其进行局部改进,已逐步提高了整机运行的稳定性和可靠性。大车行走过程中出现的异音,从行走机构结构设计和预防性维修项目的逐步剖析,排查异音产生原因的可能性:轴承润滑缺失造成的功能失效产生。对大车行走机构中轴承润滑脂通道的方案进行设计和验证,采用车轮轴增加润滑脂通道的方式,配合新轴套设计及轴承的重新选型,实现润滑脂加注功能。最终通过现场改造的实施及结果验证:大车行走机构的轴承润滑脂缺失引起的功能失效,是导致轴承在运动时产生异音的根本原因。

论文通过理论数据计算,结合三维模拟、有限元分析等途径,对车轮轴增加润滑脂通道的新方案进行功能论证,并在方家山机组QF-OT105、QF-OT205大修中成功应用,为装卸料机的安全运行打下坚实的基础。同时本论文的分析、应用亦可推广至同类型装卸料机上,进行经验反馈,为国产化装卸料机设计、运行和维修积攒宝贵的经验。