玉米秸秆茎节接触物理参数测定与离散元数值模拟标定

王新 田海清 肖子卿 李大鹏 任仙国 成翔 刘飞

摘要:为提高玉米秸秆离散元数值模拟粉碎过程的准确度,本研究以玉米秸秆茎节为研究对象,采用物理试验与数值模拟相结合的方法对玉米秸秆茎节数值模拟参数进行标定。通过接触参数物理测定试验获得秸秆茎节与秸秆茎节、秸秆外皮、秸秆内瓤、钢之间的静、滚动摩擦因数及碰撞恢复系数,以物理试验结果作为数值模拟参数的选择依据,利用Plackett-Burman试验对数值模拟参数进行显著性筛选,结果表明,对数值模拟休止角影响显著的3个参数分别为秸秆茎节-秸秆外皮碰撞恢复系数、秸秆茎节-秸秆内瓤滚动摩擦因数和秸秆茎节-钢滚动摩擦因数。将数值模拟休止角和物理试验休止角的相对误差作为评价指标,进行最陡爬坡试验,确定显著性参数的最优取值区间。基于Box-Behnken试验建立显著性参数与数值模拟休止角的二阶回归模型,以物理试验测定的休止角36.567°为目标值,对模型进行寻优求解,得到的最优参数组合为秸秆茎节-秸秆外皮碰撞恢复系数0.464、秸秆茎节-秸秆内瓤滚动摩擦因数0.293、秸秆茎节-钢滚动摩擦因数0.228。结合标定的参数进行数值模拟验证,得到的休止角与物理试验休止角的相对误差为1.23%,验证了数值模拟标定参数的准确度。研究结果表明,标定的参数可用于玉米秸秆离散元数值模拟粉碎研究,同时也可为涉及玉米秸秆的其他数值模拟试验提供理论参考。

关键词:玉米秸秆茎节;休止角;离散元;数值模拟;参数标定

中图分类号:S817.12+2文献标志码:A

文章编号:1002-1302(2023)16-0162-08

收稿日期:2022-10-25

基金项目:国家自然科学基金(编号:51765055);内蒙古自治区科技计划(编号:2022YFDZ0024);内蒙古自治区博士研究生科研创新项目(编号:B20210189Z)。

作者简介:王 新(1997—),男,内蒙古通辽人,硕士研究生,主要从事农牧业机械智能化研究。E-mail:2385629677@qq.com。

通信作者:田海清,教授,博士生导师,主要从事农牧业机械智能化研究。E-mail:hqtian@126.com。

秸秆是重要的可再生资源,我国作为农业大国拥有丰富的秸秆资源,近10年来,其年产量稳定在8亿t左右[1]。玉米秸秆是牛羊等家畜的主要粗饲料来源,需要进行粉碎处理来提高适口性,而錘片式粉碎机作为秸秆饲料的重要加工机械,其粉碎程度的好坏对玉米秸秆的利用率有重要影响[2-3]。为提高锤片式粉碎机的粉碎效果,需对玉米秸秆的粉碎过程进行研究,但在机具作业中,由于粉碎室内锤片组转速过快、锤筛间隙较小等原因,无法安装测试装置,导致测试玉米秸秆粉碎过程较为困难[4-7]。随着计算机数值模拟技术的提高,离散元法在物料受力、运动、破碎等方面得到了广泛的应用,为减小数值模拟试验的误差,使之与实际试验更加贴合,则准确获得离散元数值模拟模型所需的各种参数就尤为重要。

目前,大部分学者基于离散元法对农业物料的接触参数标定研究颇多,李永祥等基于EDEM中的“Hertz-Mindlin with JKR”接触模型建立了小麦粉软质球形颗粒,并进行了颗粒缩放,以休止角为目标值对小麦粉模型接触参数进行了标定[8];马彦华等设计了Plackett-Burman、最陡爬坡以及Box-Behnken试验对苜蓿秸秆离散元仿真接触参数进行标定,以苜蓿休止角为响应值,得到了苜蓿秸秆接触参数的最佳组合,并利用t检验验证了最优参数组合的可靠性[9];史瑞杰等利用EDEM软件建立了胡麻茎秆柔性离散元模型,并通过仿真试验与物理试验相结合的方法对胡麻茎秆之间、胡麻茎秆与收获装备之间的接触参数进行了标定,结果表明标定参数与实测值的相对误差较小,验证了标定参数的可靠性[10];张涛等通过试验测量了玉米秸秆与揉碎机锤片、玉米秸秆之间的接触参数,采用正交试验对玉米秸秆离散元仿真参数进行了标定,获取了玉米秸秆与揉碎机锤片静摩擦因数、滚动摩擦因数、碰撞恢复系数以及玉米秸秆与玉米秸秆静摩擦因数、滚动摩擦因数、碰撞恢复系数[11]。张锋伟等基于BPM接触模型建立了玉米秸秆离散元模型,使模型的粘结强度得到大幅提升[12];刘禹辰等采用离散元法建立了玉米秸秆双层粘结双峰分布模型,将秸秆外皮和内瓤加以区分,通过单轴压缩试验与仿真试验进行对比,结果表明该模型与单层玉米秸秆模型相比,精度更高[13]。整株玉米秸秆由茎皮、内瓤、茎节、叶鞘和苞叶组成[14-17],樊琦等研究表明玉米秸秆茎节部分对秸秆的压缩、剪切、弯曲及冲击有着显著影响[18]。大部分学者对于秸秆茎皮、内瓤的离散元仿真模型建立及接触物理参数研究颇多,但针对茎节部分的离散元仿真模型建立和接触参数标定研究鲜有报道。

为提高玉米秸秆粉碎过程离散元数值模拟结果的准确度,本研究拟采用物理试验和数值模拟相结合的方法对玉米秸秆茎节与秸秆茎节、秸秆外皮、秸秆内瓤、钢之间的接触参数进行标定,基于EDEM软件进行数值模拟,以休止角为响应值,依次通过Plackett-Burman、最陡爬坡和Box-Behnken试验获取最优参数组合,并开展休止角物理测定试验,以验证最优参数的可靠性。研究结果可为玉米秸秆离散元数值模拟粉碎过程提供参数依据。

1 材料与方法

1.1 试验材料

试验材料选取呼和浩特市土默特左旗东华营村(111°59′E,40°58′N)经收获后自然风干的玉米秸秆,品种为欣晟18,含水率为8.83%。试验时,将去除叶鞘、苞衣的玉米秸秆经 CPS-420型锤片式粉碎机粉碎后得到碎末状玉米秸秆饲料,饲料中包含秸秆外皮碎段、秸秆内瓤碎末和茎节碎段。通过标准筛筛分后,利用游标卡尺进行测量,得到秸秆外皮碎段平均长度为10 mm,平均直径为2 mm;秸秆内瓤碎末平均长度为3.2 mm,平均直径为2 mm;茎节碎段平均长度为4 mm[19]。

1.2 试验方法

本研究试验地点为内蒙古农业大学牧机实验室,试验时间为2022年7月,采用休止角物理测定试验与离散元数值模拟试验相结合的方法对玉米秸秆茎节接触物理参数进行标定,通过接触参数物理测定试验获得秸秆茎节-秸秆茎节、秸秆茎节-秸秆外皮、秸秆茎节-秸秆内瓤和秸秆茎节-钢的静摩擦因数、滚动摩擦因数以及碰撞恢复系数,采用休止角测定仪进行秸秆饲料休止角物理测定试验。基于EDEM软件进行休止角数值模拟试验,试验的输入参数为接触参数物理测定试验所得结果。应用Desgin-Expert软件进行Plackett-Burman试验,筛选出对休止角显著影响的参数;利用最陡爬坡试验快速确定显著性参数的最优取值区间;根据Box-Behnken试验建立数值模拟休止角与显著性参数之间的二次回归模型,以物理试验休止角为目标值,利用软件中的优化插件,获取最优参数组合。利用最优参数组合进行数值模拟试验,所得休止角与物理试验休止角进行对比,验证标定参数的可靠性。

1.3 休止角物理测定试验

利用FT-104B型休止角测定仪进行休止角物理测定试验,试验方法参考文献[20-24],将FT-104B型休止角测定仪置于水平试验台后,将搅拌装置的活动滑套松开并取下,将漏斗安装于支架导杆上并调节其高度,使其下出料口距离底板90 mm,将内径为94 mm、高度为15 mm的透明环形容器参照底板刻度放置于中心处,最后固定搅拌装置。试验仪器搭建完毕后,将秸秆饲料倒入漏斗内,匀速缓慢地旋转搅拌装置,使秸秆饲料自由下落至透明环形容器上,待其堆积静止后,通过仪器自带标尺测量秸秆饲料堆积高度,根据公式(1)计算得到休止角,休止角测定仪及试验材料如图1所示。试验重复10次取平均值,得到休止角为36.567°。

物理试验休止角(α1)计算公式为

式中:H表示锥尖到底板的高度,mm;h表示锥体底端到底板的高度,mm;R表示透明环形容器半径,mm。

1.4 接触参数物理测定试验

本研究测定的接触参数包括秸秆茎节-秸秆茎节、秸秆茎节-秸秆外皮、秸秆茎节-秸秆内瓤和秸秆茎节-钢的静摩擦因数、滚动摩擦因数以及碰撞恢复系数,试验测定的结果可为后续数值模拟参数的设置提供参考依据。

试验前利用角磨机沿茎秆节线上下8 mm处进行切割,得到玉米秸秆茎节[25]。通过称量法测得密度为201 kg/m3。前期已测得秸秆茎节泊松比为0.3,弹性模量为6.356 Gpa,根据公式(2)计算得到秸秆茎节的剪切模量为2.445 Gpa。秸秆外皮、秸秆内瓤和钢的物理接触参数[11]见表1。

式中:G表示茎节剪切模量,Gpa;E表示茎节弹性模量,Gpa;μ表示茎节泊松比。

1.4.1 静摩擦因数测定试验 利用CNY-1型斜面仪对秸秆茎节-秸秆茎节、秸秆茎节-秸秆外皮、秸秆茎节-秸秆内瓤和秸秆茎节-钢的静摩擦因数进行测定。试验前,将茎节碎段整齐紧密地粘在钢板上,制成茎节碎段底板,如图2所示,秸秆外皮底板和内瓤底板的制作方法相似。在试验测定时,由于单个茎节厚度小,易发生倾倒,因此将3个直径相近的秸秆茎节粘接在一起,制成茎节段进行测定试验。

将CNY-1型斜面仪放置于水平试验台后,将茎节碎段底板粘于斜面仪倾斜板中心处,使二者平整地贴合在一起,调节斜面仪倾斜板角度,待指针指向0°时停止转动,将茎节段端面沿斜面仪倾斜板宽度方向放置于茎节碎段底板上,逆时针缓慢转动倾斜板,直至茎节段出现滑动,停止转动,记录指针对应的角度,如图3所示,静摩擦因数计算公式见式(3)。试验重复10次,得到秸秆茎节-秸秆茎节的静摩擦因数范围为0.5~0.9。在进行秸秆茎节-秸秆外皮、秸秆茎节-秸秆内瓤和秸秆茎节-钢的静摩擦因数测定试验时,将茎节碎段底板依次换成秸秆外皮底板、秸稈内瓤底板和钢板,试验方法同上。试验测得秸秆茎节-秸秆外皮、秸秆茎节-秸秆内瓤以及秸秆茎节-钢的静摩擦因数范围分别为0.3~0.5、0.5~0.9、0.5~0.7。

μ1=tanθ1。(3)

式中:μ1表示静摩擦因数;θ1表示茎节段在倾斜板上将要发生滑动时指针所指角度,°。

1.4.2 滚动摩擦因数测定试验 滚动摩擦因数测定试验所用的仪器、试验方法与上述静摩擦因数测定试验类似,将茎节段端面沿倾斜板长度方向分别放置于茎节碎段底板、秸秆外皮底板、秸秆内瓤底板和钢板上,逆时针缓慢转动倾斜板,直至茎节段发生滚动时记录指针所指角度。每组试验重复10次,得到秸秆茎节-秸秆茎节、秸秆茎节-秸秆外皮、秸秆茎节-秸秆内瓤以及秸秆茎节-钢的滚动摩擦因数范围为0.3~0.5、0.2~0.4、0.2~0.4和0.2~0.3。

1.4.3 碰撞恢复系数测定试验 碰撞恢复系数表征了物体在碰撞过程中,其法向相对运动带来的能量耗散效应,定义为被测物体碰撞后法向分离速度和碰撞前法向接近速度之比[26-27],如式(4)所示。

式中:e表示碰撞恢复系数;v1表示被测物体碰撞前法向接近速度,m/s;v2表示被测物体碰撞后法向分离速度,m/s。

本研究采用自由落体碰撞法测定碰撞恢复系数,将网格纸粘贴于背景墙上,以方便后续测量茎节发生碰撞后的弹起高度,调整茎节碎段底板的位置,使其可以与下落的秸秆茎节发生撞击,由于空气阻力的影响,经过多次预试验测试回弹效果,最终选取下落高度为400 mm,利用PCO.dimax型高速摄像机对秸秆茎节下落-碰撞-回弹的运动过程进行拍摄记录。试验装置见图4,茎节于被撞底板正上方400 mm自由下落,当茎节即将撞击底板时,使用高速摄像机开始拍摄,茎节撞击底板后回弹,直至回弹高度达到峰值后,停止拍摄,并将整个运动过程存入计算机。

应用TEMA高速摄像分析软件对碰撞过程进行分析,并将结果导入Origin 2018软件中,得到秸秆茎节与秸秆茎节碰撞运动时间-位移曲线(图5)。

秸秆茎节下落过程中,忽略空气阻力,只重力做功,根据动能定理得出:

结合公式(4)、(5),最后得出:

式中:m表示茎节质量,g;g表示重力加速度,m/s2;H1表示碰撞前茎节下落高度,mm;H2表示碰撞后茎节回弹最大高度,mm;

秸秆茎节与秸秆外皮、钢之间的碰撞恢复系数测定试验方法相似,需将茎节底板依次换成秸秆外皮底板和钢板。每组试验重复10次,得到秸秆茎节-秸秆茎节、秸秆茎节-秸秆外皮以及秸秆茎节-钢的碰撞恢复系数范围分别为0.3~0.5、0.4~0.6和0.4~0.6。

2 离散元模型的建立及参数标定

2.1 离散元仿真模型的建立

根据秸秆饲料筛分后所测得秸秆外皮碎段、秸秆内瓤碎末和茎节碎段的尺寸,在EDEM软件中建立对应尺寸的颗粒模型,如图6所示。由于本研究不涉及物料破碎,故颗粒接触模型选取Hertz-Mindlin(no slip)模型。

为确定数值模拟时3种颗粒模型的数量生成比例,通过休止角物理测定预试验发现,当秸秆饲料质量为(18±0.5) g时,堆积效果最佳,避免形成柱状堆积。故将筛分后的秸秆饲料进行称质量,每次称量(18±0.5) g,统计秸秆外皮、秸秆内瓤和茎节碎段的质量,计算各自所占比重,测量5次取平均值,得到秸秆外皮碎段、秸秆内瓤碎末和茎节碎段的比例关系为5∶3∶1。

2.2 数值模拟参数设置

利用Solidworks 2018软件建立休止角测定仪三维模型,并保存为igs格式导入EDEM软件,在漏斗正上方建立1个与进料口尺寸相近的虚拟平面,并在该平面上添加3个颗粒工厂,使虚拟平面可以同时生成3种颗粒模型,颗粒工厂类型设置为动态生成,按上述比例生成颗粒模型,并在重力的作用下自由下落,总模拟时间为5 s,时间步为4.35×10-7s,数值模拟参数见表2,数值模拟见图7。

2.3 数值模拟参数的标定

本研究需要标定的玉米秸秆茎节接触参数包括秸秆茎节-秸秆茎节静摩擦因数、秸秆茎节-秸秆茎节滚动摩擦因数、秸秆茎节-秸秆茎节碰撞恢复系数、秸秆茎节-秸秆外皮静摩擦因数、秸秆茎节-秸秆外皮滚动摩擦因数、秸秆茎节-秸秆外皮碰撞恢复系数、秸秆茎节-秸秆内瓤静摩擦因数、秸秆茎节-秸秆内瓤滚动摩擦因数、秸秆茎节-钢静摩擦因数、秸秆茎节-钢滚动摩擦因数、秸秆茎节-钢碰撞恢复系数。

2.3.1 Plackett-Burman试验 Plackett-Burman试验通过对每个参数选取合适的2个水平进行分析,对比各个参数两水平的差异与整体的差异以筛选出显著性参数。应用Design-Expert 11软件进行Plackett-Burman试验设计,利用物理试验获得的接触参数范围作为数值模拟参数输入的依据,将11个参数范围的最大值和最小值分别记作高水平(+1)、低水平(-1),详见表3。以数值模拟得到的休止角为目标值,筛选出显著性参数。

本研究将高水平与低水平的平均值作为中间水平(0),共进行13次数值模拟试验,试验设计及结果见表4。利用Matlab软件对数值模拟休止角单侧堆积图像进行二值化、提取边缘轮廓和拟合直线处理,通过拟合直线的斜率得到数值模拟休止角,如图8所示。

利用Design-Expert 11软件对数值模拟结果进行方差分析,得到各个接触参数对休止角影响的显著性见表5。秸秆茎节-秸秆外皮碰撞恢复系数I、秸秆茎节-秸秆内瓤滚动摩擦因数B和秸秆茎节-鋼滚动摩擦因数H对数值模拟休止角影响显著。

2.3.2 最陡爬坡试验 利用Plackett-Burman试验获得的3个显著性参数进行最陡爬坡试验的设计,以获得显著性参数的最优取值区间,通过设计合理的步长、增加试验的密集度,进而获取效果最优的参数区间。最陡爬坡试验设计及结果见表6,其他影响不显著的参数取平均值。结果表明,随着3个显著性参数取值的不断增大,数值模拟休止角和物理试验休止角的相对误差先减小后增大。第3组试验的相对误差最小,故确定最优参数区间在第3组参数附近。

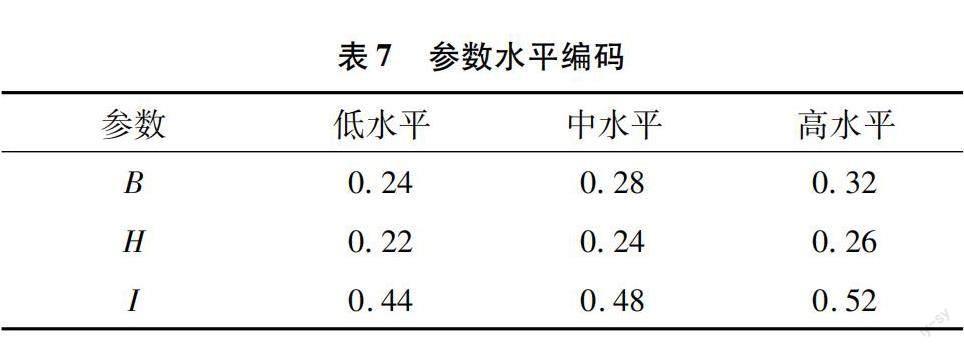

2.3.3 Box-Behnken试验设计 将最陡爬坡试验中的第3组参数值记作中间水平(0),第2组、第4组参数值分别为低水平(-1)和高水平(+1),试验参数水平及编码见表7,Box-Behnken试验设计及结果见表8。

利用Design-Expert 11软件对其结果进行多元回归分析,得出数值模拟休止角与显著性参数的二阶回归模型:

α2=36.41+1.16B+0.73H+1.61I+0.8BH+0.27BI-0.02HI+0.3B2-0.56H2-1.04I2。(7)

对Box-Behnken试验结果进行方差分析见表9,该拟合模型P=0.007 9<0.01,表明休止角与回归模型关系极显著;失拟项P值为0.103 4>0.05,不显著,表明模型拟合度较高,可以充分说明参数与休止角之间的关系;变异系数(CV)为1.85%,表明试验有较高的精确度和可靠性;决定系数r2=0.952 9,校正决定系数r2Adj=0.868 2,皆趋近于1,表明模型与实际情况吻合度较高。

2.3.4 数值模拟参数标定及试验验证 应用Design-Expert 11软件以物理试验测定休止角36.567°为目标值,对二阶回归模型进行寻优求解,将得到的若干组解进行数值模拟,最后选择与物理试验测定休止角相对误差最小的一组参数组合作为最优解,即秸秆茎节-秸秆外皮碰撞恢复系数0.464、秸秆茎节-秸秆内瓤滚动摩擦因数0.293、秸秆茎节-钢滚动摩擦因数0.228。为验证最优解的可靠性,结合最优参数组合重复进行3次数值模拟,3次休止角模拟结果分别为37.089°、36.716°和37.239°,平均值为37.015°,与物理试验测定休止角36.567°的相对误差为1.23%,验证了数值模拟标定参数的准确度,休止角物理试验与数值模拟试验对比见图9。

3 讨论与结论

利用CNY-1型斜面仪和高速摄像机,通过物理试验测得了秸秆茎节-秸秆茎节、秸秆茎节-秸秆外皮、秸秆茎节-秸秆内瓤和秸秆茎节-钢的静摩擦因数分别为0.5~0.9、0.3~0.5、0.5~0.9和0.5~0.7;秸秆茎节-秸秆茎节、秸秆茎节-秸秆外皮、秸秆茎节-秸秆内瓤和秸秆茎节-钢的滚动摩擦因数分别为0.3~0.5、0.2~0.4、0.2~0.4和0.2~0.3;秸秆茎节-秸秆茎节、秸秆茎节-秸秆外皮和秸秆茎节-钢的碰撞恢复系数分别为0.3~0.5、0.4~0.6和0.4~0.6。

以物理试验测得的接触参数范围作为数值模拟参数的选择依据,利用Matlab图像处理技术对数值模拟结果进行二值化、提取边缘轮廓及拟合直线处理,以获得数值模拟休止角,利用Design-Expert 11软件进行Plackett-Burman试验,方差分析结果表明,对数值模拟休止角影响显著的3个参数分别为秸秆茎节-秸秆外皮碰撞恢复系数、秸秆茎节-秸秆内瓤滚动摩擦因数和秸秆茎节-钢滚动摩擦因数。

利用Box-Behnken试验建立了显著性参数与数值模拟休止角的二阶回归模型,以物理试验测定休止角36.567°为目标值,对模型进行了寻优求解,得到了一组最优解:秸秆茎节-秸秆外皮碰撞恢复系数0.464、秸秆茎节-秸秆内瓤滚动摩擦因数0.293、秸秆茎节-钢滚动摩擦因数0.228。

利用最优参数组合进行数值模拟验证,得到休止角平均值为37.015°,与物理试验测定休止角36.567°的相对误差为1.23%,验证了数值模拟参数的可靠性。

参考文献:

[1]张晓庆,王梓凡,参木友,等. 中国农作物秸秆产量及综合利用现状分析[J]. 中国农业大学学报,2021,26(9):30-41.

[2]张 平. 玉米秸秆饲料化途径的研究进展[J]. 农家参谋,2020(8):138.

[3]沈长山. 饲料粉碎粒度对营养和加工成本的影响[J]. 粮食与饲料工业,2000(4):26-27.

[4]李秀清. 基于离散元方法的锤片粉碎机玉米粉碎过程模拟及锤片性能试验研究[D]. 呼和浩特:内蒙古农业大学,2020.

[5]汪建新,张广义,曹丽英.新型锤片式饲料粉碎机分离流道内物料运动规律[J]. 农业工程学报,2013,29(9):18-23.

[6]王 迪. 筛片形状变化对锤片粉碎机流场特征的影响研究[D]. 呼和浩特:内蒙古农业大学,2019.

[7]何仁财,况杰华,吴兆胜,等. 锤片式粉碎机的设计研究[J]. 饲料工业,2014,35(17):10-12.

[8]李永祥,李飞翔,徐雪萌,等. 基于颗粒缩放的小麦粉离散元参数标定[J]. 农业工程学报,2019,35(16):320-327.

[9]马彦华,宋春东,宣传忠,等. 苜蓿秸秆压缩仿真离散元模型参数标定[J]. 农业工程学报,2020,36(11):22-30.

[10]史瑞杰,戴 飞,赵武云,等. 胡麻茎秆离散元柔性模型建立与接触参数试验验证[J]. 农业机械学报,2022,53(10):146-155.

[11]张 涛,刘 飞,赵满全,等. 玉米秸秆接触物理参数测定与离散元仿真标定[J]. 中国农业大学学报,2018,23(4):120-127.

[12]张锋伟,宋学锋,张雪坤,等. 玉米秸秆揉丝破碎过程力学特性仿真与试验[J]. 农业工程学报,2019,35(9):58-65.

[13]刘禹辰,张锋伟,宋学锋,等. 基于离散元法玉米秸秆双层粘结模型力学特性研究[J]. 东北农业大學学报,2022,53(1):45-54.

[14]Ye X P,Liu L,Hayes D,et al. Fast classification and compositional analysis of cornstover fractions using fourier transform near-infrared techniques[J]. Bioresource Technology,2008,99(15):7323-7332.

[15]Li H Y,Xu L,Liu W J,et al. Assessment of the nutritive value of whole corn stover and its morphological fractions[J]. Asian-Australasian Journal of Animal Sciences,2014,27(2):194-200.

[16]薛红枫,闫贵龙,孟庆翔.玉米秸秆不同部位碳水化合物组分体外发酵动态分析[J]. 畜牧兽医学报,2007,38(9):926-933.

[17]刘艳丽,潘 军,张永根,等. 不同部位玉米秸纤维成分瘤胃降解规律的研究[J]. 黑龙江畜牧兽医,2007(11):58-59.

[18]樊 琦. 玉米秸秆破碎力学性能试验研究[D]. 呼和浩特:内蒙古农业大学,2019.

[19]国家质量监督检验检疫总局,中国国家标准化管理委员会.饲料粉碎粒度测定 两层筛筛分法:GB/T 5917.1—2008[S]. 北京:中国标准出版社,2008.

[20]彭 飞,王红英,方 芳,等. 基于注入截面法的颗粒饲料离散元模型参数标定[J]. 农业机械学报,2018,49(4):140-147.

[21]贾富国,韩燕龙,刘 扬,等. 稻谷颗粒物料堆积角模拟预测方法[J]. 农业工程学报,2014,30(11):254-260.

[22]肖子卿,田海清,张 涛,等. 玉米秸秆饲料除尘筛出物离散元数值模拟参数标定[J]. 中国农业大学学报,2022,27(7):172-183.

[23]刘 敏,侯占峰,马学杰,等. 基于离散元的紫花苜蓿种子仿真参数标定与试验[J]. 江苏农业科学,2022,50(6):168-175.

[24]国家技术监督局.表面活性剂 粉体和颗粒休止角的测量:GB 11986—1989[S]. 北京:中国标准出版社,1989.

[25]闫贵龙,曹春梅,鲁 琳,等. 玉米秸秆不同部位主要化学成分和活体外消化率比较[J]. 中国农业大学学报,2006,11(3):70-74.

[26]蒙建国,王春光,谢胜仕,等. 马铃薯恢复系数测定试验分析[J]. 中国农业大学学报,2017,22(9):93-100.

[27]王立军,刘天华,冯 鑫,等. 农业和食品领域中颗粒碰撞恢复系数的研究进展[J]. 农业工程学报,2021,37(20):313-322.