纳米硼对Al/CuFe2O4@NC复合物点火和燃烧反应特性的影响

王为民,贾 睿,张笑笑,于 佳,杨 航,陈苏杭,蒿银伟,徐抗震,赵凤起

(1.黎明化工研究设计院有限责任公司, 河南 洛阳 471000; 2.西北大学 化工学院, 陕西 西安 710069; 3.西安近代化学研究所 含能材料全国重点实验室, 陕西 西安 710065)

引 言

纳米铝热剂,又称亚稳态混合复合物 (MICs),是一类由纳米尺度燃料和氧化剂组成的重要高能复合物材料[1-2]。与传统CHON有机含能化合物相比,MICs具有更高的能量密度和优异的燃烧性能,在推进剂、炸药和烟火剂中具有广阔的应用前景,是近年来研究的热点[3-4]。添加燃料、改变燃料/氧化剂比例和调控复合物结构,可以有效调节MICs的感度和反应活性、改善点火和燃烧性能,获得性能优异的铝热剂复合物[1,5]。Sheikhpour等[6]发现少量的微米Mg粉可以显著增加Al/CuO的热释放能和反应活化能,从而提高复合物的能量密度和安全特性。Zhao等[7]研究表明,在Si/KClO4复合物中添加低氧化温度的Ti粉,可以降低体系的点火温度、缩短燃烧反应时间、提高压力增速和燃烧效率。Nie和Zhao等[8-9]发现,Ni和Ti能够抑制铝热剂复合物中Al颗粒的烧结、减小凝聚相燃烧产物粒径,提高Al粉燃烧效率和增强燃烧性能。

B粉具有高的体积热值(136.44kJ/cm3)和质量热值(58.30MJ/kg),是最具发展潜力的固体火箭冲压发动机推进系统富燃料推进剂用燃料[10-11]。含硼富燃料推进剂的热值30~34MJ/kg、比冲10000N·s/kg,是含镁、铝富燃料推进剂比冲的1.6~1.8倍,是常规固体推进剂的3倍,体积比冲最高[12-13]。在铝热剂复合物中添加B粉能显著提高其热特性和燃烧性能。Sullivan等[14]通过恒容燃烧实验发现,在Al/CuO中添加B粉可以增强体系的反应活性。方伟和Shen等[15-16]研究表明,Al/B/Fe2O3较Al/Fe2O3具有更大的热释放能、更低的铝热反应温度和点火温度及更低的感度。Wang等[17]发现,B粉能提高Al·I2和Mg·I2复合物的燃烧效率、降低点火温度和缩短持续燃烧时间。

现有的MICs改性研究主要集中于金属氧化物或离子盐类铝热剂复合物,金属复合氧化物由于独特的空间结构特性作为氧化剂在铝热剂中已有研究,但对其改性研究较少[18-20]。因此,为实现金属复合氧化物基纳米铝热剂反应活性的可控调节,本研究在Al/CuFe2O4@NC基础上,通过静电喷雾技术制备了系列不同Al/B摩尔比的Al/B/CuFe2O4@NC复合物,比较研究了Al/B二元复合燃料对复合物热行为、静电感度、点火和燃烧特性的影响。以期为不同特性MICs配方设计和更多功能复合材料的制备提供参考。

1 实 验

1.1 原料和仪器

纳米Al(粒径100nm)和B(粒径100nm,纯度≥99%)由北京伊诺凯科技有限公司提供,活性Al质量分数约为80%;CuFe2O4(粒径200nm)通过一步溶剂热法制备[21-22];NC(质量分数11.8%~12.1%),西安近代化学研究所;无水乙醇、乙醚(AR),国药集团化学试剂有限公司;蒸馏水,实验室自制。

静电喷雾装置,天津云帆科技有限公司,最大可调电压30kV,蠕动泵推料速率0.0001~0.3mm/s;SIGMA HV 场发射扫描电子显微镜 (FESEM),德国Carl Zeiss公司;Rigaku MiniFlex 600 X射线衍射仪,日本理学集团公司,测试条件:Cu Kα射线 (λ=1.5406Å),电压40kV、电流40mA、2θ=5°~80°、扫描速率5°/min;IRAffinity-1S WL傅里叶变换红外光谱仪 (FT-IR),日本Shimadozu公司;51-XMX1121 X射线能量色散光谱仪 (EDS),英国Oxford公司;ASAP 2460 N2吸-脱附仪,美国Micromeritics公司,比表面积通过多点Brunauer-Emmett-Teller法 (BET) 计算;HT1600热重-差示扫描同步热分析仪 (TG-DSC),瑞士Mettler Toledo公司,测试条件:室温~900℃、Ar气氛、流速40mL/min,升温速率10℃/min;JHY-HK2021静电火花感度仪,西安斯莱克防务技术有限公司;SLC 110二氧化碳脉冲激光器,美国COHERNT公司。

1.2 复合物颗粒的制备

复合物颗粒的制备过程包括前驱体溶液制备和静电喷雾形成两步。以Al/B/CuFe2O4@NC 5/5 (Al/B摩尔比为5/5) 为例,制备过程如下:首先称量20mg的NC溶于1.5mL的乙醇/乙醚混合溶液中(体积比为1∶2),搅拌均匀后得到NC溶液,记做溶液A。然后将65.13mg纳米Al、26.10mg纳米B和288.77mg的CuFe2O4颗粒通过超声均匀分散在3mL乙醇溶液中,记做溶液B。最后将溶液A、B混合,并在室温下持续搅拌12h,即得到复合物前驱体溶液。

静电喷雾形成过程如图1所示,该装置主要由高压直流电源、蠕动泵、注射器和接收器4部分组成。样品制备过程中,首先将前驱体溶液加载到10mL注射器中,然后开启蠕动泵,溶液由针头挤出并在高压电场中形成微小液滴,待溶剂挥发后,燃料和氧化剂颗粒被NC粘接在一起形成复合物微颗粒,最后沉积在接收器上。实验参数:工作距离10cm、电压22kV、推料速率6.7mL/h、接收器电压-2kV。所有操作在通风橱内进行,并通过计算机系统远程控制,同时正确佩戴手套、防静电服等防护用品,确保实验安全。

图1 复合物颗粒静电喷雾形成机理图Fig.1 Schematic diagram of electrospray formation of composite microparticles

1.3 结构表征与性能测试

采用XRD和FT-IR对复合物颗粒及凝聚相燃烧产物的相组成进行表征分析;采用FESEM和N2吸-脱仪对微观形貌和孔结构特性进行表征分析;采用TG/DSC和JHY-HK2021静电火花感度仪对热行为和感度特性进行测试;采用二氧化碳脉冲激光器系统在空气气氛下对点火性能进行测试,并采用高速数码相机同步记录点火后的燃烧过程;采用自主搭建的密闭爆发器系统和燃速测试系统对能量和燃烧特性进行测试。

2 结果与讨论

2.1 物相组成和形貌结构

B/CuFe2O4@NC、Al/B/CuFe2O4@NC复合物微粒及其物理混合物(PM. Al+B+CuFe2O4和PM. B+CuFe2O4)的XRD结果如图2(a)和(b)所示。图中2θ角位于38.5°、44.6°、65.2°和78.2°的特征衍射峰依次对应于Al颗粒(1 1 1)、(2 0 0)、(2 2 0)和(3 1 1)晶面,这与其标准XRD谱图(PDF# 04-0787)一致。值得注意的是,静电喷雾Al/B/CuFe2O4@NC复合物中纳米Al特征峰的衍射强度随其相对含量的增加而显著增强,表明组分特征峰的衍射强度与其含量成正比。2θ角位于18.3°、30.1°、35.5°、43.3°、53.4°、57.1°、62.8°和74.1°的特征峰依次对应于CuFe2O4颗粒(1 1 1)、(2 2 0)、(3 1 1)、(4 0 0)、(4 2 2)、(5 1 1)、(4 4 0)和(5 3 3)晶面,这与其标准XRD谱图(PDF# 77-0010)一致[21-22]。另外由图2(a)可知,物理混合物的XRD图中2θ角位于43.3°处CuFe2O4(4 0 0)晶面特征峰的衍射强度较相应静电喷雾复合物的更高,这与复合物的形貌结构和组分分散均匀性有关。XRD结果中没有观察到纳米B的特征衍射峰,其归因于两个方面:(1) 无定形结构纳米B的相对原子质量较Al和CuFe2O4小,在复合物中的质量占比较低;(2) B颗粒均匀分散在复合物中,被纳米Al和CuFe2O4颗粒包裹,导致其特征峰被掩盖。

图2 B/CuFe2O4@NC和不同Al/B摩尔比Al/B/CuFe2O4@NC复合物的XRD和FT-IR谱图Fig.2 XRD and FT-IR patterns of B/CuFe2O4@NC and Al/B/CuFe2O4@NC with different Al/B molar ratios

NC作为重要的含能聚合物黏合剂,对构筑三维均匀结构复合物颗粒具有重要的作用。XRD结果中没有观察到NC的特征峰,原因主要有3个方面[23-24]:(1) NC是无定形、非晶态的含能混聚物,相对晶态的燃料和氧化剂具有更低的衍射强度和较小的信噪比;(2) NC在复合物中相对燃料和氧化剂的含量较低;(3) NC在静电喷雾过程中被高度分散在燃料和氧化剂颗粒中,使得其衍射峰的强度进一步变弱。NC的结构通过FT-IR分析,结果如图2 (c) 所示。对单质NC,波长位于1631.7和1274cm-1处的伸缩峰归属于—ONO2的对称和非对称振动;1068.5和823.6cm-1处的两个特征吸收峰对应C—O的环间伸缩振动和C—O—NO2的变形振动[25-27]。复合物中NC的特征吸收峰与NC单质一致,表明通过静电喷雾技术,Al/B/CuFe2O4@NC被成功制备。值得注意的是,复合物中—ONO2对应特征吸收峰的波数变大,表明NC与固相颗粒间存在弱相互作用。FT-IR结果表明,Al/B/CuFe2O4@NC复合物微粒被成功制备,而且在静电喷雾过程中NC的分子结构没有发生改变。

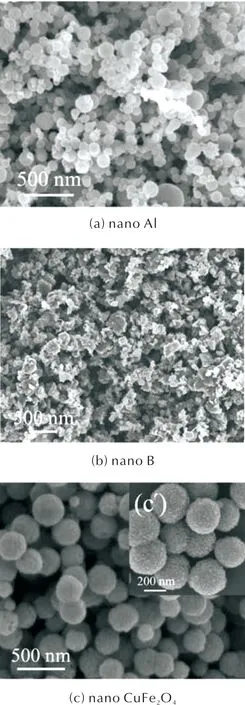

原料纳米Al、B和CuFe2O4颗粒的微观结构如图3所示。由图3(a)可知,纳米Al为表面光滑、粒径均匀的球形颗粒结构,平均粒径约100nm。由图3(b)和(c)可知,纳米B为非均匀形貌的无定形结构,CuFe2O4呈形貌均匀的球形颗粒结构,平均粒径约200nm。图3(c)进一步表明,CuFe2O4由更小粒径的纳米晶团簇而成,且表面较为粗糙,这有利于复合物微粒的组装和制备。

图3 纳米Al、纳米B和纳米CuFe2O4颗粒的SEM图Fig.3 SEM images of pure nano Al, nano B, and nano CuFe2O4 particles

静电喷雾Al/B/CuFe2O4@NC 5/5复合物的SEM、EDS和Mapping结果如图4所示。由图4(a)可知,静电喷雾复合物呈均匀的球形颗粒状结构。通过静电喷雾技术,纳米Al、B和CuFe2O4颗粒在NC的交联作用下紧密粘结在一起形成多孔结构的微颗粒,颗粒间紧密的界面接触对提高复合物的燃烧性能是有益的。由图4(b)和(c)可知,Al/B/CuFe2O4@NC的元素组成主要包括C、N、O、Fe、Cu、Al和B,且均匀地分布在复合物中,表明复合物中各组分被均匀地混合。N元素代表NC,NC在复合物结构中有两个作用[28-29]:一是作为重要的黏合剂单元,有效阻止微粒三维结构的破坏;二是抑制Al颗粒吸湿和铝水合物形成,改善复合物的点火和燃烧特性。

图4 静电喷雾Al/B/CuFe2O4@NC 5/5复合物的SEM、EDS 和Mapping谱图Fig.4 The SEM, EDS, and Mapping spectra of the Al/B/CuFe2O4@NC 5/5 by electrospray

静电喷雾Al/B/CuFe2O4@NC微粒的形成机理可以概述为[30-31]:首先,纳米Al、B和CuFe2O4颗粒表面被NC溶液包裹;然后,随着静电喷雾过程中溶剂的挥发,燃料和氧化剂颗粒在NC的交联作用下紧密粘接在一起形成三维多孔结构的颗粒物;最后,复合物颗粒在电场力的作用下沉积到接受器上。复合物颗粒中的孔洞结构为铝热反应过程中气体和热量的扩散提供了微通道,同时组分增强的界面接触缩短了传质转热距离,这有利于改善和提高复合物点火和燃烧特性[32]。

复合物比表面积和孔特性参数通过N2吸-脱附仪表征分析,比表面积通过Brunauer-Emmett-Teller(BET)方法获得,结果见表1。

表1 静电喷雾和物理混合制备所得复合物的BET结果和孔特性参数Table 1 BET specific surface area and the pore properties of composites by electrospray and physical mixing

由表1可知,静电喷雾组装的复合物较物理混合物具有更大的比表面积、单位孔体积和宽的孔尺寸分布,这与复合物微粒均匀的形貌结构有关,表明静电喷雾在抑制纳米颗粒团聚、增强组分界面接触和构筑复合物微颗粒中具有重要作用。对不同Al/B摩尔比Al/B/CuFe2O4@NC复合物,其比表面积和孔特性随Al/B摩尔比的变化先增大后逐渐减小,这与纳米Al、B颗粒的微观结构差异有关,表明原料形貌对产物结构存在影响。N2吸-脱附实验进一步表明,静电喷雾能够抑制纳米颗粒团聚、增强组分界面接触和增大复合物比表面积,从而提高和改善复合物点火和燃烧特性。

2.2 热行为分析

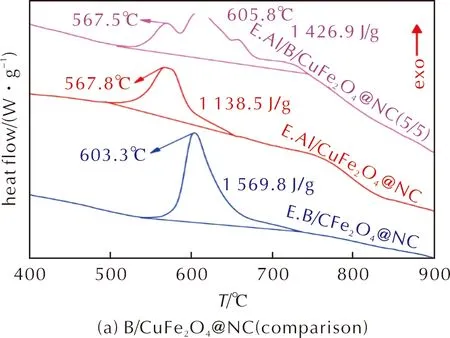

通过TG-DSC对复合物的热行为进行表征分析,结果如图5所示。一般而言,铝热剂复合物中燃料和氧化剂之间的铝热反应以燃料熔点为界限,分为固-固相反应和液(燃料)-固相反应两个阶段,在DSC曲线上对应两个放热峰。而且,当反应物处于纳米尺度时,固-固相反应通常伴随剧烈的放热过程,拥有较大的热释放能,被认为是铝热反应的主反应。然后,剩余未反应的燃料在高温下发生相变,由固相转变为液相,在DSC曲线中对应一个微弱的熔融吸热峰。随后,熔化的液相燃料和氧化剂继续反应释放出剩余能量,对应一个宽化的放热峰[33-36]。

图5 10℃/min下Al/B/CuFe2O4@NC和B/CuFe2O4@NC复合物在氩气气氛下的DSC曲线Fig.5 DSC curves of Al/B/CuFe2O4@NC and B/CuFe2O4@NC composites fabricated by electrospray under argon flow with heating rates of 10℃/min

由图5(a)可知,B/CuFe2O4@NC较Al/CuFe2O4@NC(567.8℃,1138.5J/g)具有更高的固-固相反应温度和热释放能(603.3℃和1569.8J/g),这与纳米B高的氧化温度和热值有关,表明B/CuFe2O4@NC具有更高的热稳定性。Al/B/CuFe2O4@NC 5/5的DSC曲线有两个不连续的放热峰(567.5℃和605.8℃),表明Al/B/CuFe2O4@NC包含了纳米Al和B分别与氧化剂反应的两个过程,其中567.5℃为纳米Al和氧化剂的反应温度,而605.8℃对应纳米B和氧化剂的反应温度。此外,Al/B/CuFe2O4@NC 5/5由于高热值B粉的添加,固-固相反应的热释放能由1138.5J/g增加至1426.9J/g,进一步表明高热值燃料的添加有利于提高复合物的能量释放。

由图5(b)可知,当Al/B摩尔比小于5/5时,DSC曲线放热峰的半峰宽较宽,表明其能量释放过程较为缓慢温和。随着Al/B摩尔比的增大,DSC曲线逐渐呈两个不连续的放热峰,而且放热峰的半峰宽变窄,表明复合物的反应活性增强。值得注意的是,和B/CuFe2O4@NC相比,Al/B/CuFe2O4@NC(1/9和3/7)的铝热反应温度明显降低,表明高活性燃料的添加有利于降低高反应温度体系复合物的铝热反应温度。相反,在低反应温度体系中(Al/CuFe2O4@NC)添加高熔点和高氧化温度的燃料(B粉),会增加复合物的反应温度和提高其热稳定性,如Al/B/CuFe2O4@NC(9/1和7/3)。DSC结果表明,燃料复合是调节铝热剂复合物反应特性的有效方法。

2.3 点火和燃烧性能分析

点火延迟是评价材料反应活性的重要参数。燃料和氧化剂的均匀混合有利于增强组分界面接触、缩短质量转移和热量扩散距离,从而提高复合物的反应活性。纳米Al、B和复合物点火延迟随激光功率密度变化的曲线如图6所示。低功率密度下(≤192W/cm2),样品点火延迟和激光功率密度呈负相关,即点火延迟时间随激光功率密度的增大而快速减小。随着激光功率密度的进一步增大,点火延迟变化较小。这是由于低功率密度下,激光能量难以克服复合物的反应势垒,故具有长的点火延迟时间,而高功率密度下激光的能量密度增大,极易克服铝热反应的活化势垒,所以表现出短的点火延迟时间[37]。

图6 燃料和铝热剂复合物点火延迟时间随激光功率密度变化的曲线 Fig.6 The changing curves of ignition delay times of nano fuel and thermite composites with laser power density

由图6(a)可知,同一激光功率密度下,纳米Al较B具有更短的点火延迟时间,这与纳米B更高的氧化温度有关。由图6(b)和(c)可知,静电喷雾形成的三维均匀结构复合物比其物理混合物具有更短的点火延迟时间,表明复合物的结构特性对其反应活性有显著的影响,静电喷雾是增强组分混合均匀性和界面接触的有效方法。复合物微粒较短的点火延迟可归结为激光照射作用下产生的反应热被限制在微颗粒内形成协同加热效应,与物理混合物相比减少了向环境的热损失,因此具有更短的点火延迟时间。同时,复合物紧密的界面接触和增强的质量转移及热量扩散,对增强其起始反应特性也有显著影响。

Al/B/CuFe2O4@NC 5/5和B/CuFe2O4@NC在192W/cm2下的点火延迟分别为10ms和16ms,表明添加燃料有利于缩短复合物点火延迟时间、提高起始反应特性和燃烧性能,这与点火后燃烧火焰的形貌结构是一致的。由图6(d)可知,相同激光功率密度下,复合物的点火延迟时间随Al/B摩尔比的增大而逐渐降低,进一步表明燃料组合比例对复合物的起始反应特性有显著影响。激光点火实验结果表明:(1) 高功率密度激光作用下,复合物具有更短的点火延迟时间;(2) 对相同化学组成的复合物,三维均匀结构复合物较其物理混合物具有更高的起始反应特性;(3) 添加燃料是调节铝热剂复合物点火和燃烧反应性能的有效方法。

Al/B/CuFe2O4@NC和B/CuFe2O4@NC复合物点火(192W/cm2)后的燃烧过程通过高速数码相机记录,如图7所示。

图7 B/CuFe2O4@NC和不同Al/B摩尔比Al/B/CuFe2O4@NC复合物点火后在限域空间内的燃烧快照Fig.7 Sequential burning snapshots of B/CuFe2O4@NC and Al/B/CuFe2O4@NC composites with different Al/B molar ratios in a confined cell

由图7(a)可知,B/CuFe2O4@NC的燃烧火焰面积最小、光辐射强度最弱,且持续燃烧时间最长,表明其更温和缓慢的能量释放和燃烧反应过程。由图7(b)~(e)可知,随着Al/B摩尔比的增大,复合物的火焰扩散面积增大、亮度增强,特别是高Al含量Al/B/CuFe2O4@NC复合物,点火发生后火焰沿着垂直方向快速传播,同时向周围扩散,形成大而强的扩散火焰,表明复合物的燃烧反应特性显著增强。此外,高Al/B摩尔比复合物的持续燃烧时间明显缩短,不足B/CuFe2O4@NC的一半,进一步表明其燃烧反应特性增强。激光点火实验表明,复合物的能量释放和燃烧反应特性能够通过添加燃料和燃料组合比例进行调节。

燃速测试用于进一步评价复合物的燃烧特性。测试时,首先将30mg的样品均匀装填在40mm×2mm×1.5mm耐高温石英玻璃凹槽中,震荡10s以消除颗粒间空隙对测试结果的影响。然后在空气气氛下从凹槽的一端点火,并记录下样品的持续燃烧时间。最后计算得到燃速[23, 32]。每个样品测试不少于3次,取其均值。由此获得不同Al/B摩尔比复合物的燃速分别是6.01cm/s (5/5)、21.24cm/s (7/3)和36.36cm/s (9/1),复合物燃速随Al/B摩尔比的增大而显著增加,表明其燃烧反应特性显著增强,这与点火实验结果是一致的。PM. Al+B+CuFe2O45/5 的燃速测量结果(3.34cm/s)显著低于Al/B/CuFe2O4@NC 5/5的燃速(6.01cm/s), 表明静电喷雾复合物微粒具有更高的燃烧反应活性,这与其增强的界面接触和缩短的传质转热距离有关。燃速实验结果表明,复合物的燃烧反应特性能够通过不同燃料的复配进行调节,同时复合物的结构对其燃速也有显著影响。

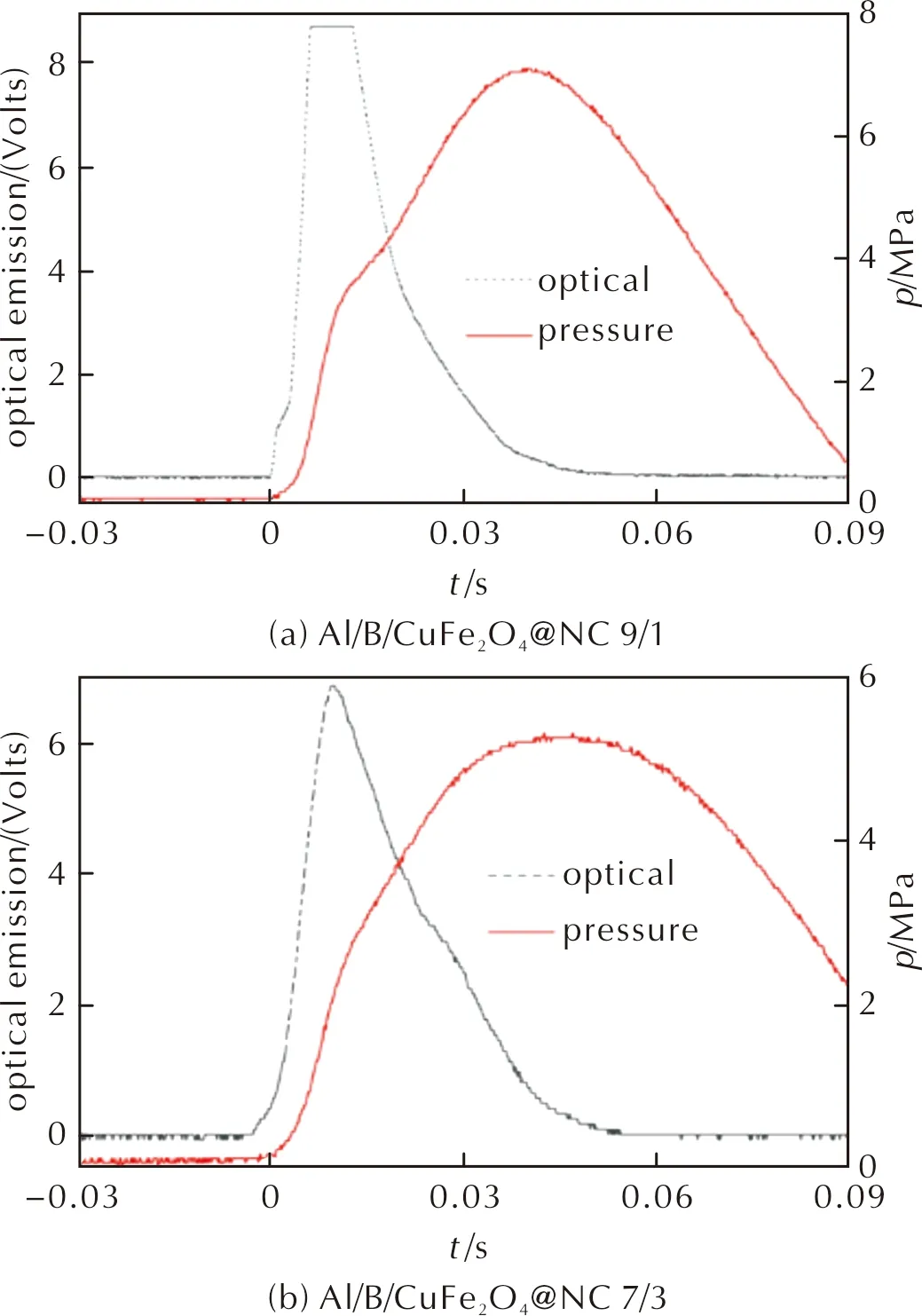

密闭爆发器实验用于进一步揭示复合物的能量释放特性,单次实验样品质量28.5mg,结果如图8所示。

图8 静电喷雾Al/B/CuFe2O4@NC复合物的压力增速和光辐射—时间曲线Fig.8 The representative time resolved pressure and optical emission curves of Al/B/CuFe2O4@NC composites fabricated by electrospray with different Al/B molar ratios

实验过程中,光辐射信号代表样品的持续燃烧时间。由此测得不同Al/B摩尔比复合物的最大峰压分别为7.03MPa (9/1)、5.32MPa (7/3)和3.32MPa (5/5),对应的压力增加速率分别为0.17MPa/ms (9/1)、0.13MPa/ms (7/3)和0.05MPa/ms (5/5)。复合物的峰值压力和压力增加速率随Al/B摩尔比的增加而增大,表明复合物反应活性被增强,这与激光点火和燃烧实验结果一致。

2.4 静电火花感度分析

复合物对静电火花的敏感性是评价其贮存和使用过程安全性的重要参数,参照GJB 5891.27-006火工品药剂静电火花感度试验方法对复合物静电火花感度进行测试。以50%发火能量(E50)作为样品的静电火花感度值,试样发生爆炸、燃烧或冒烟视为发火,否则视为不发火。由此获得的不同Al/B摩尔比Al/B/CuFe2O4@NC复合物静电火花感度值分别为61.25mJ (5/5)、45.0mJ (7/3)和11.25mJ (9/1)。复合物静电火花感度随纳米B含量的增加而降低,这与B粉较高的氧化温度有关,表明添加B粉有利于降低复合物的静电火花感度、提高安全特性。

2.5 凝聚相燃烧产物分析

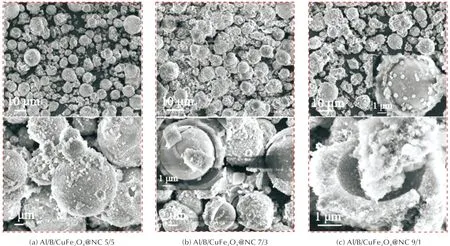

Al/B/CuFe2O4@NC复合物燃烧室压力增速实验后的凝聚相燃烧产物被收集,并通过XRD和SEM对其物相组成和形貌结构表征分析,结果如图9和10所示。Al/B摩尔比对复合物凝聚相燃烧产物的相组成和形貌有显著的影响。XRD结果表明,随着Al/B摩尔比的改变,复合物凝聚相燃烧产物XRD衍射峰的位置和强度发生明显变化。Al/B/CuFe2O4@NC 5/5凝聚相燃烧产物组成主要包括Cu、Fe和Al2O3,同时存在少量BN、Fe3.5B和Fe3O4;Al/B/CuFe2O4@NC 9/1的相组成包括Cu、Fe和Al2O3以及少量的FeAl2O4、AlCu4和BN。凝聚相产物相组成的差异与复合物的反应活性有关。SEM结果表明,Al/B/CuFe2O4@NC 5/5凝聚相产物具有相对完整和均匀的颗粒结构,而随着Al/B摩尔比的增加,凝聚相产物的表面形貌和结构逐渐被破坏,颗粒均匀性变差,且颗粒表面被大量无定形的蓬松状物质包裹,形成类核-壳结构的不均匀颗粒物。凝聚相燃烧产物相组成和形貌的差异,与不同Al/B摩尔比复合物的反应活性有关,进一步表明添加燃料是调节铝热反应特性的有效方法。

图10 不同Al/B摩尔比Al/B/CuFe2O4@NC复合物凝聚相燃烧产物的SEM图 Fig.10 SEM images of the condensed combustion productions of Al/B/CuFe2O4@NC composites with different Al/B molar ratios

3 结 论

(1) 采用静电喷雾技术制备了一系列不同Al/B摩尔比Al/B/CuFe2O4@NC含能复合物。相组成和结构分析表明,燃料和氧化剂颗粒均匀地分布在复合物微粒中,并建立了组分间紧密的界面接触;热分析结果表明,高焓值纳米B能显著增加复合物的热释放能和提高铝热反应起始温度,增强复合物的热稳定性。

(2) 静电喷雾复合物微粒由于增强的界面接触和短的传质传热距离,具有更高的反应活性。与物理混合物相比,三维均匀结构复合物微粒具有更短的点火延迟(10ms,降幅37.5%)和更高的燃速(6.01cm/s,增幅79.9%)。此外,Al/B摩尔比对复合物反应活性有显著影响,复合物燃速、燃烧室压力增速和静电火花感度随B含量增加而急剧减小,点火延迟则与之相反,表明添加燃料是调节复合物反应活性的有效方法。

(3) MICs作为一类重要的高能复合材料,结构和组成是影响其活性的重要因素,通过燃料组合可实现MICs复合物反应活性的可控调节。本研究为更多先进功能材料的设计和制备提供了一种新策略。