定位装置连杆的多目标优化设计

姜 芊,王晓静,路建红

(1.河北省铸造机械技术创新中心,河北 保定 071000;2.保定维尔铸造机械股份有限公司,河北 保定 071000)

定位装置是造型生产线上固定铸件转运车的一种装备,连杆是其主要受力部件。为实现连杆结构的优化设计,本文应用SolidWorks 软件建模并设置连杆尺寸为参数变量,在Ansys Workbench 软件中对连杆进行静力分析和优化设计,以安全系数不小于1 和连杆质量最轻为目标函数对连杆进行优化。通过多目标遗传算法进行求解计算,得到了一组最优设计变量。通过连杆重建和仿真分析,优化后结果显示,连杆重量减轻16%,安全性能提高32%,验证了多目标遗传算法对连杆进行参数优化方法的可行性。

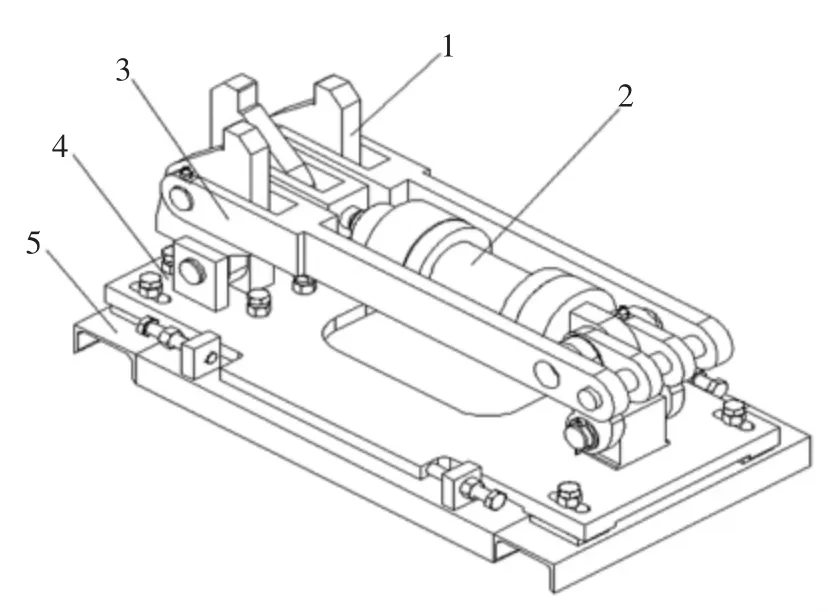

1 定位装置的基本结构和原理

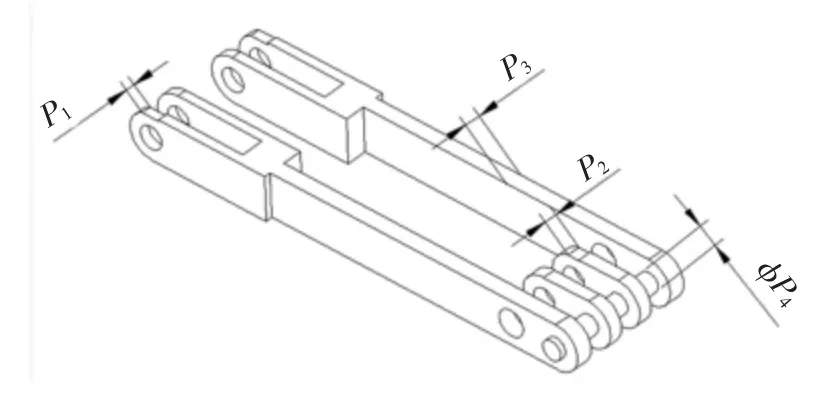

如图1 所示,定位装置由三个定位头、连杆、油缸和调整板构成。调整板安装在底座上,两侧的定位头与连杆、调整板构成四连杆机构。定位头的下端通过转轴固定在调整板上,油缸外侧两个定位头的上端与连杆前端耳片通过转轴连接;连杆后端的后耳片与油缸尾座通过转轴连接,油缸进油时,油缸尾座带动连杆向前移动,连杆推动外侧两个定位头旋转,夹紧转运车。连杆由钢板焊接而成,包括前端耳片、后端耳片、侧杆和后端圆杆几部分。

图1 定位装置结构示意图

2 连杆的静力分析

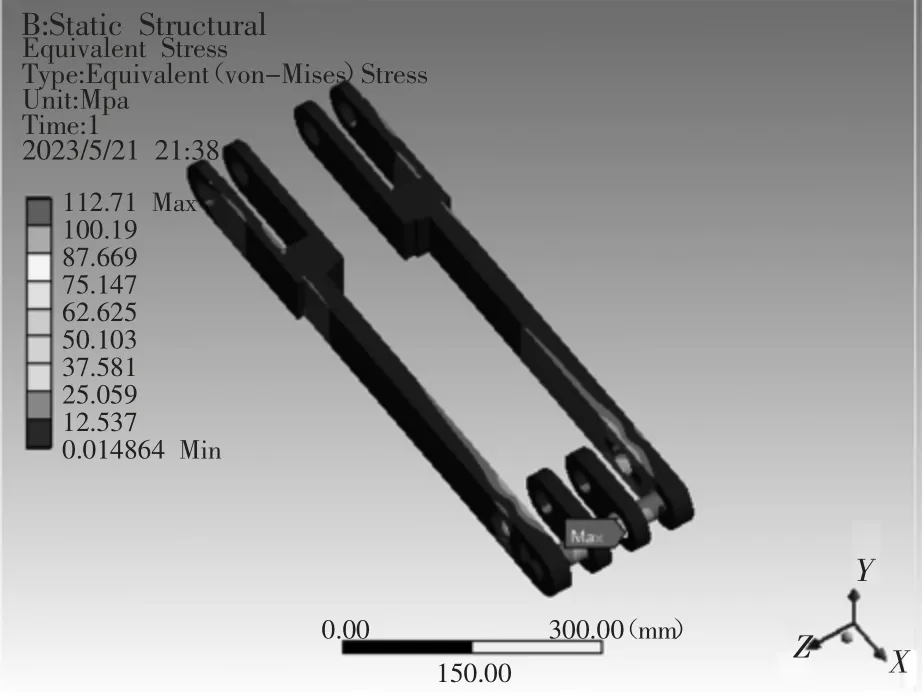

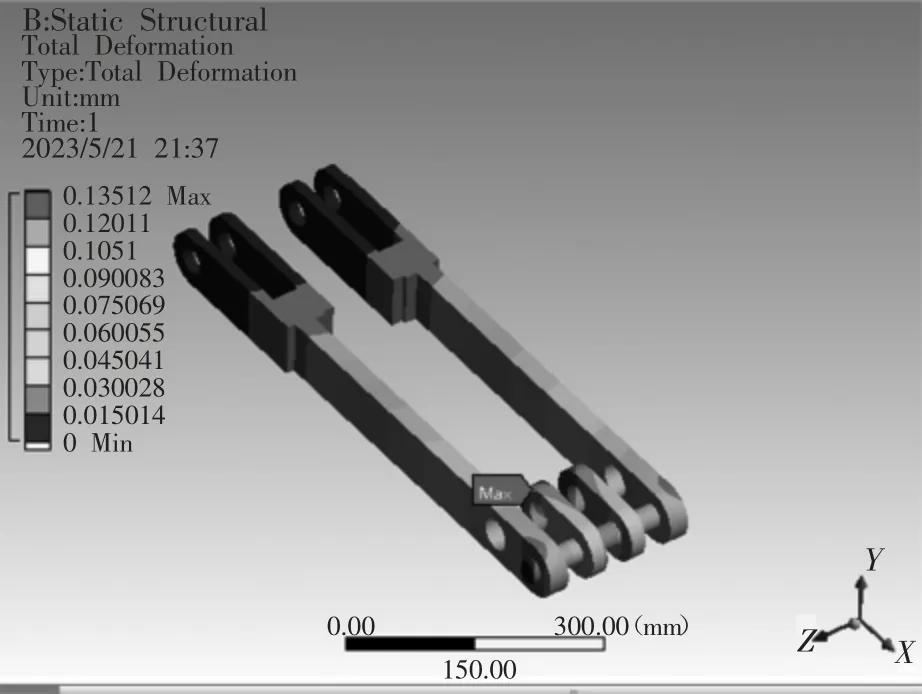

使用SolidWorks 软件对连杆进行建模, 然后导入Workbench 软件进行静力分析。定义材料为Q235 钢,对连杆进行网格划分,共得到997099 个单元,1437019 个节点。定位装置油缸的缸径为ø63 mm,油压为10 MPa 时,定位头夹紧,连杆后耳片受到约32000 N 拉力。固定约束连杆前端四个耳片孔,在后端耳片圆孔中施加力,求解得到连杆优化前的应力、变形和安全系数云图,如图2~4所示。

图2 应力云图

图3 变形云图

图4 安全系数云图

从分析结果可以看到,连杆后端圆杆处受应力最大,为112.7 MPa;最大变形处在后耳片上,变形值为0.14 mm;当设计寿命为可以循环使用106时,后端圆杆处安全系数最小为0.76,此处安全系数比较低,有必要对连杆进行优化设计。

3 连杆的多目标优化设计

传统设计过程是人工试凑和定性分析比较的过程,每次设计参数的修改,是凭经验或直观判断,不是根据某种理论精确计算出来的,并不是最佳方案。现代化的设计工作是以计算数学为基础、以计算机为实现手段、应用精确度较高的力学数值模拟和分析方法进行研究,并从大量的可行设计方案中寻找出一种最优的设计方案[1]。优化设计的基本要素是:设计变量、约束条件、目标函数[2]。

3.1 设计变量的确定

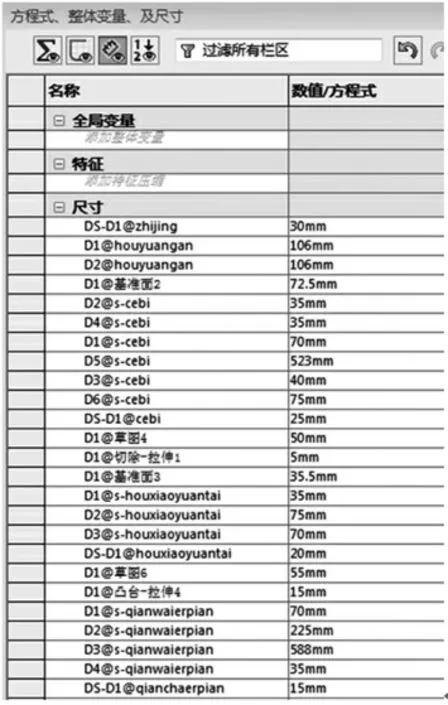

连杆静力分析的结果显示,前端外侧耳片和后端圆杆处的安全系数较低,因此将前端外侧耳片的厚度P1、后端耳片厚度P2、连杆侧壁厚度P3和后端圆杆的直径P4设为设计变量,如图5 所示。4 维设计变量X=[P1,P2,P3,P4]T。

图5 设计变量示意图

3.2 约束条件的确定

优化设计的目的是使所选方案的设计指标达到最优值,设计变量还必须满足一些条件。这些条件对变量的限制,在优化设计中被称为设计约束[2]。根据连杆材料的选择范围,对4 个设计变量确定约束条件,如表1 所示。

表1 定义变量参数mm

3.3 目标函数的确定

目标函数是设计变量的函数,用来描述设计过程中追求的目标。多目标设计是使目标函数包含多项设计指标极小化的过程,优化设计的目的就是要求所选择的设计变量能够使目标函数值达到最优值[2]。对定位装置的连杆优化设计,共设定两个目标函数:安全系数≥1 和质量最小。

建立数学模型。连杆优化设计的数学模型表达式为:

在Solidworks 软件的工具栏“方程式”中找到四个设计变量的特征值,在特征值名称前加“DS_”(如图6 所示),设置成参数变量,设置好参数变量的三维模型导入关联的有限元软件Ansys Workbench 中,选择“Direct Optimization”直接优化模块进行优化设计。

图6 设置变量

由于连杆的优化设计共设置有4 个设计变量、2 个目标函数,属于多变量多目标函数求解的问题,所以选择直接优化模块中的多目标遗传算法进行优化分析。优化求解分析共生成461 组变量样本点(如图7 所示),通过迭代计算每组样本点,求解安全系数和质量,最终得到如图8 所示的三组候选变量,其中第2 组变量目标函数值安全系数值大于1 并且质量值最小,是最符合目标要求的一组设计变量。对第2 组变量进行圆整修正,得到最佳优化参数,优化前后设计变量值对比,见表2。

表2 输入参数对比mm

图7 设计样本点

图8 候选点

4 连杆优化结果对比

将最佳设计参数作为新的设计样本点,重新生成连杆的三维模型,进行静力计算,得到优化后的连杆最大应力值、变形值及安全系数的云图,如图9~11 所示。

图9 应力云图

图10 变形云图

图11 安全系数云图

对连杆优化前后的目标函数值进行对比,由表3 可以看出,优化后连杆的安全系数和质量性能均有了很大的提升。

表3 输出参数对比

5 结束语

本文运用Solidworks 软件对定位装置的连杆进行三维建模设置设计变量,在Ansys Workbench软件中对连杆进行了静力分析, 以轻量化和提高安全系数为目标,进行了参数优化设计,验证了多目标遗传算法对连杆进行参数优化设计的可行性。