基于COMSOL多分支瓦斯抽采钻孔参数数值模拟研究

马严良 王 飞 侯利斌

(山西潞安环保能源开发股份有限公司五阳煤矿,山西 长治 046000)

煤矿瓦斯的存在,严重影响煤矿企业的安全生产[1]。与世界上其他国家相比,我国煤与瓦斯突出最为严重[2]。近年来,煤层的开采逐渐向纵深发展,深部煤层的瓦斯治理工作逐步开展[3]。通过瓦斯抽采,降低煤层瓦斯含量,确保煤矿企业安全生产刻不容缓。传统瓦斯抽采,抽采周期较长,效率较低,抽采成本高,无法实现抽采钻孔大面积覆盖。

将水平多分支井的施工抽采方案应用在瓦斯抽采方向,可使得瓦斯抽采效率进一步提高。张军义[4]等人将大直径钻孔与多分支瓦斯抽采钻孔相结合,成功解决工作面采空区瓦斯浓度超限问题;李昭水[5]等人将水平多分支井地面瓦斯抽采技术应用在锦源煤矿,经过水平多分支井预抽,大幅降低了工作面煤层瓦斯含量,瓦斯预抽率达到30%至60%;李进鹏[6]等人应用多分支水平井对沙曲一矿瓦斯区域治理,较少的资源投入达到区域预抽目的;徐培远[7]等人通过引入地面多分支水平井与井下钻孔对接技术,实现煤层瓦斯预抽采。多分支瓦斯抽采技术,抽采时间短,同时可以大幅降低煤层瓦斯含量。较传统抽采技术,降低成本的同时,具有大面积覆盖率、瓦斯抽采浓度高等优点。

施工多分支抽采钻孔的主要设备为千米定向钻机,当前千米定向钻机的应用趋于成熟。陈祖国[8]论述了千米定向钻机在新田煤矿9#煤层的应用,实现了顺层条带钻孔长距离大范围预抽,保证了预抽期;李路广[9]等人以大宁煤矿为工程背景,先后在本煤层钻孔瓦斯抽采、煤层顶板穿层钻孔瓦斯抽采、岩层底板穿层钻孔瓦斯抽采等方面进行了VLD 深孔千米定向钻机瓦斯抽采现场应用,实现了煤与瓦斯突出的有效管控;杨晓红[10]等人论述了山西焦煤集团各子分公司利用千米定向钻机进行瓦斯治理的主要布置应用方式,分析了千米定向钻机的优势与存在的问题;岳延朋[11]介绍了王坡煤矿在千米定向钻孔施工过程存在的问题,提出了解决的方法和思路,通过施工试验,提高了效率。

对于多分支瓦斯抽采钻孔的参数研究较少,无法发挥该方法的优势,有时甚至因为钻孔参数设置的不合理,导致数百米的抽采钻孔处于废弃状态。随着数值模拟技术的发展,在整体施工设计阶段,越来越多的利用模拟结果指导实践生产,优化设计方案,提高企业生产效率的同时节约大量成本[12]。

1 概况

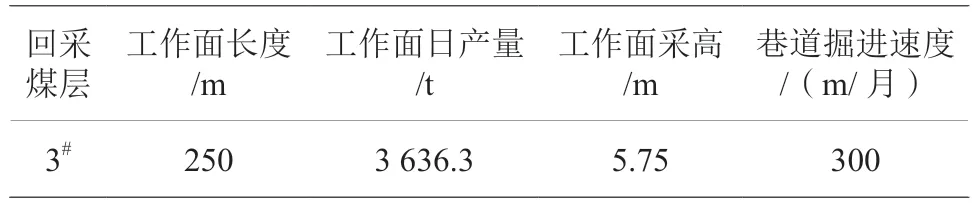

五阳煤矿是山西潞安环保能源开发股份有限公司所属的一座大型现代化矿井,位于潞安矿区北东部边缘,属长治市襄垣县管辖。五阳煤矿设计年产量为3.00 Mt,矿井达产时安排2 个回采工作面和8个综掘面。每个采区各安排1 个综采工作面,工作面长度为250 m,产量为1.20 Mt/a;4 个综掘面总产量为0.3 Mt /a,掘进速度300 m/月。回采面及掘进面主要参数见表1。

表1 主要参数表

五阳煤矿3#煤层属于低透气性难抽放煤层,地质条件复杂,瓦斯治理难度大。近年来,随着五阳煤矿采掘区域不断延伸,煤层埋深不断加深,煤层原始瓦斯含量、压力逐步增大,开采危险性增加。

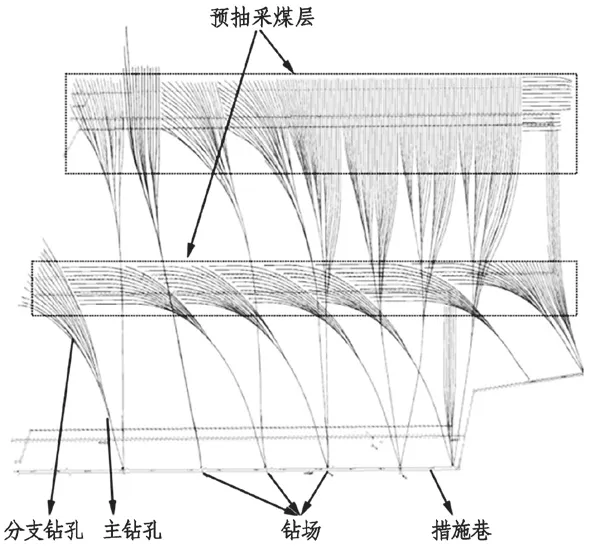

五阳煤矿80 采区,煤层内瓦斯含量高,按照边掘进边抽采的方式,会产生较大的安全生产隐患。面对瓦斯治理的现实问题,结合采区巷道布置实际情况及近十年来的定向钻机运用经验,经过理论研讨、初步方案制定、对标学习、现场试验等多项举措,最终制定了8000 底抽巷千米钻机定向穿层区域预抽瓦斯治理方案,即采取向煤层区域打钻,将多分支钻孔深入待开采煤层中。在开采前,对煤层内的瓦斯进行充分的预抽采。施工方案示意图如图1。

图1 五阳煤矿80 采区煤层预抽采方案

在措施巷中布置钻场,在钻场内打钻,形成抽采主钻孔。接近预抽采煤层时,主钻孔过渡为多分支钻孔,进而进入预抽采煤层。在该方案的施工过程中,主钻孔可采用大直径钻进进行打孔,其孔径为0.1~0.45 m,分支钻孔孔径为0.1 m。因钻孔距离较长,主钻孔直径与角度对整体施工进度与瓦斯抽采效果有显著影响,需建立相关模型,对孔径与角度参数进行计算与选取,进一步优化施工方案。

2 多分支抽采钻孔数值模拟分析

2.1 数学模型

瓦斯气体在钻孔中流动时,同一时刻钻孔内流经任意界面的气体质量相等,即气体流动的连续性方程:

式中:A1、A2为钻孔截面积,m2;ρ1、ρ2为瓦斯气体密度,kg/m3;v1、v2为瓦斯气体体积流速,m3/s。

瓦斯气体在钻孔内稳定流动,由于流速较快,来不及与钻孔壁发生热量交换,故可将孔内气体理想化为绝热状态,同时忽略高度对于气体能量的影响,则有:

式中:k为绝热指数;p1、p2为钻孔内瓦斯气体压力,Pa。

煤层打孔及瓦斯抽采过程中,由于外力的作用,煤层中的应力平衡被破坏,导致孔隙率与渗透率发生变化。煤层中的瓦斯压力、孔隙率、渗透率、外部应力之间的关系可以表示为如下数学模型[13]:

式中:k为任意时刻煤体渗透率,m2;k0为煤体初始渗透率,m2;φ为任意时刻煤体孔隙率,%;φ0为煤体初始孔隙率,%;β为有效应力系数;εV0为煤体初始体应变;p0为初始瓦斯压力,MPa;Ks为煤基质体积模量,MPa;εs0为煤体初始吸附应变;εV为任意时刻煤体的体积应变;p为任意时刻瓦斯平衡压力,MPa;εs为任意时刻煤体吸附应变。

2.2 建立数值模拟模型

使用COMSOL Multiphysics 软件对多分支井进行建模仿真,COMSOL Multiphysics 软件的优势在于多物理场的耦合仿真。在COMSOL 数值模拟软件中,建立带有主钻孔与分支钻孔的二维模型,如图2 所示。在分支钻孔的入煤点后方设置瓦斯入口,分支钻孔汇聚后的下方为抽采主钻孔,主钻孔的直径为D(m)。

图2 多分支抽采钻孔模型

边界条件设置:瓦斯气体入口位置为分支钻孔入煤点后部区域,瓦斯气体压力为1 MPa;瓦斯气体出口位置位于主钻孔末端位置,气体压力为-0.2 MPa;该模型的其他位置设置为钻孔孔壁。为了方便计算,将孔壁理想化为无气体交换;瓦斯气体在钻孔内高速流动,忽略气体与钻孔壁之间的热交换对于流速的影响。

2.3 数值模拟结果

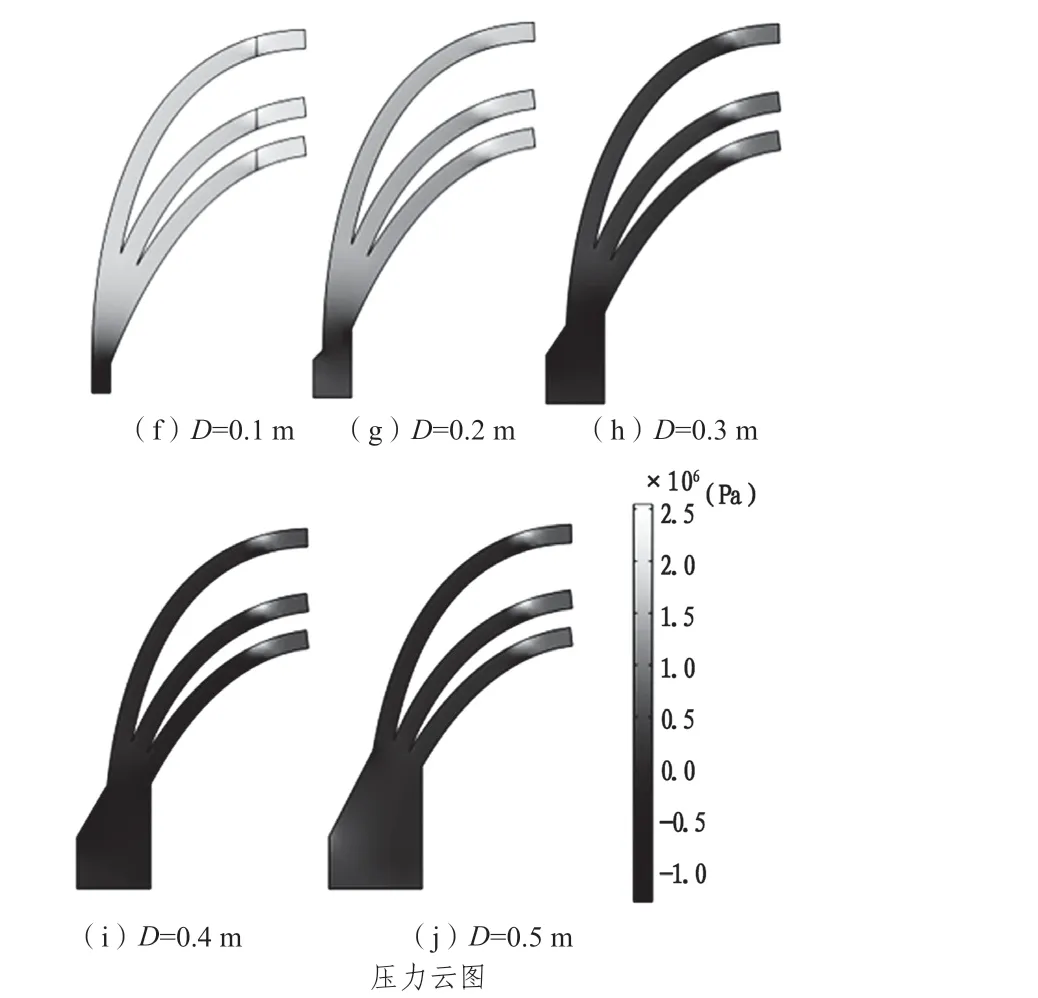

当钻孔内的瓦斯气体达到稳态时,计算不同主钻孔直径的速度场与压力场,如图3。

图3 不同主钻孔直径的速度与压力云图

在主钻孔出口端,将出口流速对于主钻孔直径进行积分,以此积分值来表征出口位置处的流量。由于是二维模型,故该积分的单位为m2/s。

在主钻孔直径D为0.1 m 时,主钻孔出口处的体积流量为125.94 m2/s。此时由于主钻孔直径与分支钻孔直径相等,三个分支钻孔的气体汇聚后,在出口附近,流速虽然有所增加,但是流量较低,如图3(a)所示。从图3(f)的压力云图可以看出,分支钻孔内的瓦斯压力较大,瓦斯气体压力不能有效卸掉。

在主钻孔直径D为0.2 m 时,主钻孔出口处的体积流量为214.15 m2/s。此时由于主钻孔直径增加1 倍,出口的体积流量同样增加,一定程度上改善了因主钻孔狭小而限制抽采流量的问题,如图3(b)所示。但是从图3(g)的压力云图可以看出,分支钻孔内的瓦斯压力仍然较大。

在主钻孔直径D为0.3 m 时,主钻孔出口处的体积流量为311.86 m2/s。此时由于主钻孔直径的增加,主钻孔出口处的瓦斯流量也相应增加。从图3(c)中可以看出,限制瓦斯流量的地方出现在主钻孔与分支钻孔交汇处的狭小地带。从图3(h)中可以看出,分支钻孔内的瓦斯压力迅速下降,抽采效果良好。

在主钻孔直径D为0.4 m 时,主钻孔出口处的体积流量为378.66 m2/s,抽采主钻孔直径继续增加,但是从图3(d)中可以看出,主钻孔左右两侧出现了速度较低区域,主钻孔没有充分利用,造成了浪费。从图3(i)中看到,分支钻孔内的瓦斯压力持续下降。

在主钻孔直径D为0.5 m 时,主钻孔出口处的体积流量为477.17 m2/s,抽采主钻孔直径增加,同时调整主钻孔角度。从图3(e)可以看出,调整角度后的主钻孔利用率有所增加,说明主钻孔的角度对于抽采效果有着一定程度的影响。从图3(j)中看到,分支钻孔内的瓦斯压力继续下降。

3 主钻孔角度优化

通过调整主抽采钻孔角度,将其与最外侧分支钻孔相切。经测算,在COMSOL 软件中的二维模型中体现为主钻孔水平方向的夹角为75°,主抽采钻孔直径减小至0.35 m,主抽采钻孔两侧的低速度区域明显减小,如图4 所示,此时出口处的体积流量为403.88 m2/s。主抽采钻孔角度调整的原则为主钻孔孔壁尽量与分支钻孔孔壁的切线方向一致,减少狭窄区域的出现。

图4 主抽采钻孔角度调整后流速云图

对比不同主抽采钻孔直径与出口体积流量图可以看出,未调整角度前,主抽采钻孔直径与出口体积流量之间的关系近似于一次函数,可以估算出在主抽采钻孔直径为0.35 m 时,出口处体积流量近似为345.26 m2/s。调整角度后,再次进行模拟计算,出口处的流量达到403.88 m2/s,增加了16.98%,瓦斯抽采流量效果明显,如图5 所示。由此可见,主抽采钻孔的角度对于瓦斯抽采量的影响显著。

图5 主抽采钻孔直径与出口体积流量图

4 现场应用

在五阳煤矿3#煤层8000 底抽巷应用千米钻机钻孔进入超前预抽区域进行瓦斯预抽。在钻进施工时,根据分支钻孔所在位置,调整主抽采钻孔与分支钻孔之间的相对角度,尽量做到与分支钻孔孔壁切线方向一致。

为了获取瓦斯抽采数据,每个钻孔均安装“钻孔汇流管激光瓦斯综合参数测定仪”,进行瓦斯抽采数据不间断采集,实时监测钻孔抽采效果及抽采变化情况。

底抽巷千米钻机定向穿层区域预抽单孔抽采纯瓦斯量可达到1.5~3 m³/min,平均煤孔万米抽采纯瓦斯量8 m³/min 左右,预抽区域三个月内煤体瓦斯含量下降量约为0.8 m³/t·月,平均下降量约为0.5 m³/t·月,预抽一年后可实现区域瓦斯抽采达标。

通过实施多分支瓦斯预抽方案,通过优化主钻孔与分支钻孔衔接角度,做到精益求精,掘进工作面吨煤瓦斯治理费用由68.92 元降低至31.09 元。与施工普通底抽巷穿层预抽钻孔相比,能够节约巷道掘进费用约4 362.6 万元,节约抽采工程施工费用约2 860.23 万元,整个项目共节约费用约7 222.83 万元,瓦斯预抽效果显著。

5 结论

1)主抽采钻孔直径增加,有利于增加瓦斯抽采流量,同时有利于降低抽采分支钻孔内的瓦斯压力。

2)主抽采钻孔的角度对于瓦斯流量的抽采有较大影响,角度调整的原则为主钻孔孔壁尽量与分支钻孔孔壁的切线方向一致,减少狭窄区域的出现。通过角度调整,出口处的瓦斯流量增加16.98%。

3)通过现场实时监测数据显示,抽采纯瓦斯量高,预抽区域三个月内煤体瓦斯含量下降量显著,同时有效节约了掘进工作面吨煤瓦斯治理费用。

4)利用数值模拟软件对瓦斯抽采施工设计方案进行数值模拟计算,可以快速准确直观地找出设计方案的薄弱点进行优化,得到最优解,指导生产实践,节约成本,提高效率。