巷道过陷落柱破碎带支护技术研究

刘红旗 张志明

(冀中能源峰峰集团有限公司羊东矿,河北 邯郸 056201)

陷落柱是发育分布在石灰岩底层中,由流动的地下水经过长期的溶蚀作用而形成的,由煤系地层陷落而成,常呈不规则椭圆柱状体。陷落柱常常被不同地层的岩煤体碎块充填,无层序,混乱堆积。根据已揭露的地质资料,峰峰矿区的陷落柱边缘地带柱内干燥无水,陷落柱与围岩的接触面呈现不规则的锯齿状,界限明显,接近陷落柱约3~5 m 时,岩层裂隙发育,破碎。根据钱鸣高等人提出的“关键层理论”,当采场上覆岩层中存在多个岩层时,对岩体活动全部或局部起控制作用的岩层称为关键层,起承载主体与骨架作用,有些较为软弱的薄岩层在活动中只起加载作用[1]。由于陷落柱构造带围岩本身结构和性能,导致巷道锚杆、锚索无法稳固到坚硬稳定岩层中[2]。巷道采用锚网支护后往往变形较大,无法满足在服务期间的要求,巷道需要反复整修[3]。单独采用可缩性U 钢支护, 由于U 钢支护方式属于被动支护,在巷道变形初期无法提供有效初阻力,不能从根本上解决巷道围岩不断剪胀扩容和蠕变破碎的发展趋势,巷道断面收缩量极大[4-6]。基于此,羊东矿在8267 运料巷通路掘进过陷落柱过程中汲取了以前过陷落柱巷道变形大、支护难的经验教训,设计了“高预紧力加长锚固+U36钢”联合支护技术过陷落柱方案,并进行了现场工业性试验,实现了对陷落柱区域巷道变形的有效控制,满足了巷道服务期间的需要。

1 工程概况

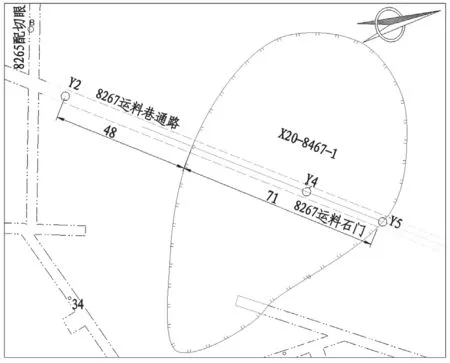

羊东矿井田位于太行山支脉-鼓山的东麓,为峰峰集团有限公司所属煤田的中东部,原羊渠河矿井的深部,属于河北省邯郸市峰峰矿区。8267 运料巷通路掘进过程中将揭露X20-8467-1 陷落柱,长度71 m,如图1。根据探查的地质资料,该陷落柱为椭圆柱状体,陷落柱不含水,层理不清晰,物质组成混乱,内部充填物多为大煤顶板以上的中粒砂岩、细粒砂岩、煤块混合物等充填胶结,压实和胶结情况较好。

图1 巷道过陷落柱示意图(m)

2 原过陷落柱巷道支护方案及存在的问题

羊东矿在与8267 运料巷通路邻近的外8269 溜子道过X20-8471-1 陷落柱期间,采用了锚网索支护。顶板每排5 根单体锚索,直径21.8 mm,长度7500 mm,排距2000 mm,间距950 mm;每排6 根锚杆,直径20 mm,长度2400 mm,排距1000 mm,间距850 mm,均垂直于顶板打设;采用Φ6 mm 钢筋网护顶。

巷道掘进通过陷落柱后变形很快,巷道掘后3个月顶底板移近量达600~1200 mm,两帮收敛近700~1500 mm,巷道在服务期间经过3 次扩整。从原支护形式看,巷道支护主要存在以下问题:

1)巷道围岩松散破碎,层理紊乱,锚杆、锚索无法锚固到坚硬稳定岩层中,巷道支护后围岩应力来压快且增速大,经常出现锚杆锚固失效,锚杆受力脱出失效、锚索预紧力不足等情况。

2)锚杆、锚索锚固力偏低,有效锚固范围小。由于锚杆、锚索采用端头锚固,有效锚固长度只有0.7 m 和1.05 m,破碎岩石产生的碎胀力对下位岩层产生挤压作用。在锚杆、锚索支护强度不足以抵抗其挤压作用力时,巷道就会出现大范围变形,表现为顶板下沉、两帮收敛。

3)由于巷道围岩属于破碎软弱围岩,巷道蠕动变形大[4],巷道表面缺少刚性支撑骨架,单纯使用锚网支护不能有效抵抗巷道变形。

3 优化支护设计后过陷落柱方案

1)适当增加巷道设计断面,允许巷道有一定的变形,给予巷道一定的让压空间,巷道断面设计值由4.0 m×3.0 m 扩大到4.5 m×3.5 m。

2)增加锚杆、锚索有效锚固范围,锚杆锚固长度由700 mm 增加到1400 mm,锚索锚固长度由1050 mm 增加到1750 mm。

3)采用主被动联合支护,即采用直墙半圆拱断面锚网索槽钢+U36钢联合支护技术。

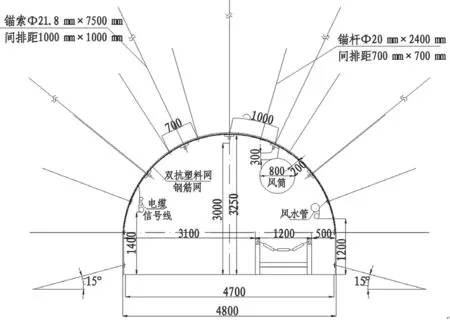

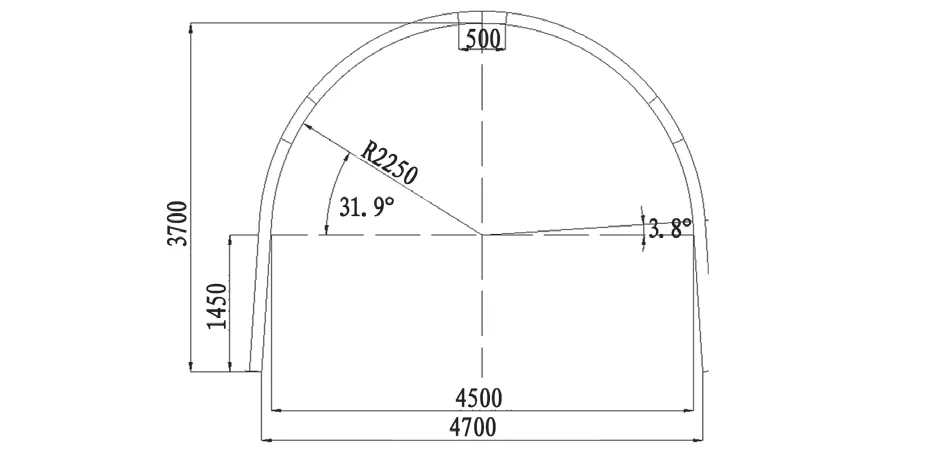

支护参数:采用双抗塑料网+钢筋网裱背顶帮,锚杆采用Φ20 mm 左旋20MnSi 高强无纵筋螺纹钢制成,锚杆长度2400 mm,间距700 mm,排距700 mm;用1 个K2335 药卷和3 个Z2335 药卷进行锚固,有效锚固长度1.4 m;锚杆螺母扭矩250 N·m,初锚力不小于60 kN,锚杆外露长度10~50 mm。锚索采用高强度低松弛钢绞线,锚索直径21.8 mm,长度7500 mm,间距1000 mm,排距1000 mm;锚索打设五排,锚固剂选用K2335 树脂锚固剂2 卷,Z2335 树脂锚固剂3 卷,有效锚固长度1.75 m;锚索预紧力不低于250 kN,外露长度150~250 mm。根据以往施工经验,两帮底根锚杆与水平面下斜15°。锚网支护打设后使用U36钢套棚。采用4 节U36型钢可缩性支架,直墙半圆拱断面,净宽×净中高=4.3 m×3.7 m,支架下宽4.5 m,柱窝深度200 mm,支架间距为700 mm。支架节与节搭接500 mm,搭接处采用三副卡缆卡牢,卡缆净间距280 mm,卡缆螺母扭矩不小于300 N·m,支架间裱背使用Φ60 mm 以上的圆木棍,间距≤300 mm。支架使用Φ18 mm 金属支拉杆连锁,每架使用3 个,位置在上面一副卡缆螺栓与支架之间空隙内,正顶及两帮各使用一个,支拉杆保持前后成线。支架打设撑木5 根,顶撑木位置在支架正顶卡缆之间,两帮撑木打在支架下面一副卡缆上侧,底撑木打在距底板50 mm 处,用14#铁丝或连网绳与支架固定防止脱落。撑木使用Φ60 mm 以上的圆木棍,顺直打设成线。如图2、图3。

图2 巷道加长锚固支护示意图(mm)

图3 架设U36 钢示意图(mm)

4 锚网设计支护参数校核

针对巷道锚网支护参数按照组合梁及悬吊理论进行校核。巷道最大埋深853 m,经地质调查及围岩稳定性分类分析得知,该巷道围岩岩性分类为Ⅲ类。

1)锚杆长度的选择

式中:L1为锚杆外露长度,取0.05 m;L2为锚固有效组合拱厚度,m;L3为锚杆锚固段长度,1.4 m。

其中,L2=0.612·B{K1P/[φ(σ1+σ2)]}1/2(2)

式中:K1为与施工方法有关的安全系数,取5;B为巷道跨度,取4.7 m;P为组合梁上均布载荷,P=rL=24 kN/m3×2.4 m=57.6 kPa=0.057 6 MPa;r为上覆岩层容重,取24 kN/m3;L为顶锚杆长度,取2.4 m;φ为与组合梁层数有关的系数,取0.65;σ1为组合梁最上一层抗拉强度,取1.4 MPa;σ2为原岩水平应力,σ2=λrZ=0.3×24 kN/m3×853 m=6141 kPa ≈6.1 MPa;λ为侧压力系数,取0.3;Z为巷道埋深(最深值),853 m。

则L2=0.612×4.7 m×{5×0.0576 MPa÷[0.65×(1.4 MPa+6.1 MPa)]}1/2≈0.68 m。 因 此L=0.05 m+0.68 m+1.4 m=2.13 m。由于巷道属于软弱不稳定岩层,可选择锚杆长度L=2.4 m。

2)锚杆间距

式中:m1为组合梁最下一层岩层厚度,0.5 m;σ1为最下一层岩层抗拉强度,1000 kPa;K为安全系数,取10;P为本层自重均布载荷,P=r·m1=24 kN/m3×0.5 m=12 kPa。

则D≤1.63×0.5 m×(1000 kPa/10/12 kPa)1/2=2.35 m。考虑到巷道埋藏较深,且属于不稳定岩层,锚杆间距D取0.7 m。

3)锚杆排距

式中:N 为锚杆锚固力,110 kN;n为每排顶部锚杆根数,7 根;K为安全系数,取1.2;r为上覆岩层容重,取24 kN/m3;a为巷道掘进宽度一半,2.35 m;L为锚杆长度,2.4 m。

则L0≤110 kN×7/(2×1.2×24 kN/m3×2.35 m×2.4 m)≈2.37 m。考虑到巷道埋深较深,且属于不稳定岩层,锚杆排距L0取0.7 m。

4)锚索长度

根据该处岩层情况,将顶板锚索固定到稳定岩层1.5 m 以上计算可知,锚索长度初取为6.5 m 类型。施工时可以用打钻的方法由地质组测定现场稳定岩层厚度而确定锚索长度,保证施工时锚索锚固到稳定岩层内1.5 m 以上。

式中:La为锚索伸入到较稳定岩层的锚固长度,取1.5 m;Lb为需要悬吊的不稳定岩层厚度,取5.5 m;Lc为上托盘及锚具的厚度,取0.1 m;Ld为需要外露的张拉长度,取0.15 m。

则L=1.5 m+5.5 m+0.1 m+0.15 m=7.25 m。支护设计采用Φ21.8 mm×7500 mm 的锚索进行支护。

5)锚索的间排距

设计垂直巷道打5 趟锚索,锚索悬吊的重量选取直接顶塌陷范围内岩石的重量。设锚索的间距为L0,则:

推出L0=n·P/(L·B·γ) (6)

式中:n为每排锚索根数,n=5;P为锚索的破断载荷,P=583 kN;L为岩层厚度,L=7.25 m;B为巷道塌陷范围内的宽度,B=4.7 m(按最大宽度计算);γ为岩体容重,γ=24 kN/m3。

则L0=5×583 kN÷(7.25 m×4.7 m×24 kN/m3)≈3.56 m。考虑到巷道属于软弱不稳定岩层,故锚索间距选取1.0 m,排距选取1.0 m。

5 联合支护形式的作用机理

1)注重“支护体-围岩”的双重作用。采用主被动的联合支护形式,能充分发挥锚杆、锚索、U钢各自的特点,使得围岩在各个方向受力均衡,三向受压,将支护体系和围岩结合在一起,围岩成为了承载体。

2)通过架设U 型钢可缩性支架,即给巷道表面软弱岩层提供了较大的支撑力,又具有一定的缓冲作用,允许巷道有一定的变形,具有“柔性支护”和“刚性支护”的双重特点。

3)当增加锚杆、锚索预紧力时,在提高锚固力的同时又能通过锚固剂的黏结作用对破碎围岩起到更好控制效果[6]。在施工时,通过托盘对浅部围岩施加有效压应力,进而对巷道周边破碎围岩的控制效果显著增强[2]。

6 支护效果分析

1)为了验证加长锚固后的锚杆杆体、锚固剂、岩石黏结到一起的锚固效果,对8267 运料通路巷帮使用不同药卷数量的锚杆做工业试验。试验共选取2 个测站,采取5 组帮部锚杆,试验结果如图4、图5。试验表明,使用2 卷Z2335 锚固剂的锚杆拉拔载荷在110~135 kN 时发生锚固失效,而使用1卷K2335+3 卷Z2335 锚固剂的锚杆拉拔载荷普遍在145~170 kN。

图4 第一组现场锚杆拉拔试验图

图5 第二组现场锚杆拉拔试验图

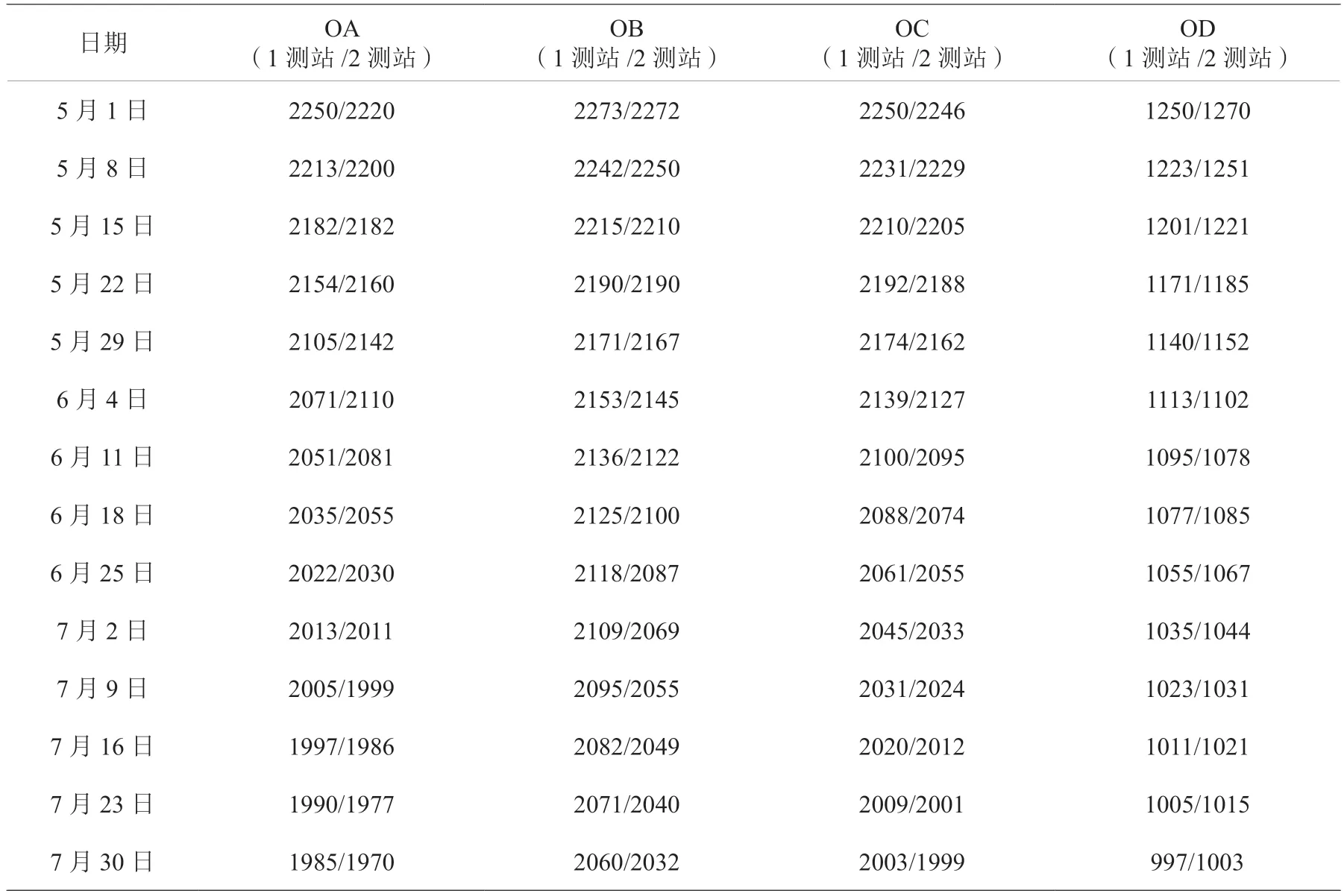

2)为验证巷道采用联合支护后的效果,在巷道选取2 个断面布置测站,采用十字布点法监测巷道掘进后3 个月内顶底板移近量、两帮收敛量,观测OA、OB、OC、OD 数值变化。

巷道两帮及顶底板围岩收敛变形情况如表1 所示。巷道在掘进支护后的前30 d 内,巷道围岩变形最快,随后两帮收敛量和顶底移近量逐步变小,60 d 后趋于稳定。顶底移进量最大450 mm,两帮收敛量最大490 mm,现场未见明显底鼓现象。结果表明巷道维护效果较好,优化巷道断面及支护方案后围岩变形得到了有效控制。

表1 巷道两帮及顶底板围岩收敛变形情况 mm

7 结论

针对巷道掘进过陷落柱破碎围岩的特殊结构,分析了陷落柱围岩结构特征,揭示了巷道支护难、变形大的原因,针对支护存在的问题,提出了“高预紧力加长锚固+可缩性U 钢支架”的联合支护方案。通过增加锚杆、锚索的锚固长度和预紧力,可增加支护体对破碎围岩的控制力,再架设可缩性U钢支架,实现“柔性支护”和“刚性支护”的紧密结合。现场应用结果表明:使用联合支护后,巷道周边破碎围岩的控制效果显著增强,巷道变形由原来的掘后3 个月巷道顶底板移近量600~1200 mm,两帮收敛700~1500 mm,控制到顶底移进量最大450 mm,两帮收敛量最大490 mm,巷道围岩变形量得到了有效控制,完全满足了巷道采掘期间的生产需要,为同地区相似条件的掘进巷道过陷落柱支护方案提供了实践参考。