考虑焊缝和母材不同材料特性的焊接平板疲劳裂纹扩展行为模拟

焦广臣,占勇,温建锋

(1.上海辉策信息科技有限公司,上海,201108;2.华东理工大学 机械与动力工程学院承压系统与安全教育部重点实验室,上海,200237)

0 序言

焊接技术在设备制造和大型工程装备等多项领域具有广泛的应用,由于工作环境、焊接工艺和焊接技术等多方面的影响,焊接工件中难以避免存在一定的缺陷.部分缺陷严重影响结构的焊接质量,使焊接后的工件无法达到应有的工作效能,在交变载荷下进而会发生裂纹疲劳扩展而导致严重工程事故.因此,焊接工件的疲劳与断裂问题是结构安全性分析的重要研究内容.

在焊接结构裂纹萌生及扩展寿命预测方面,国内学者进行了探讨.孙环等人[1]和李强等人[2]分别基于有限元法和边界元法进行焊接结构部件裂纹扩展模拟研究,分别给出结构件的疲劳裂纹扩展寿命以及建立新的裂纹扩展公式和扩展准则,并与试验结果进行对比分析.闫小顺等人[3]基于疲劳裂纹扩展理论进行船舶焊接结构剩余寿命可靠性分析,预测不同时间下的可靠性指标变化规律,和一定存活率下的结构剩余疲劳寿命.许乐等人[4]基于延性耗竭模型和有限元法研究P92 钢焊接接头的蠕变损伤和裂纹扩展问题,研究表明材料性能不匹配将产生较大的材料拘束效应,进而加速结构损伤累积和裂纹扩展.肖林等人[5]采用扩展有限元技术(XFEM)研究钢桁梁焊接结构的疲劳裂纹扩展寿命,黄如旭等人[6]采用基于Paris 公式的有限元法进行焊接结构部件的有限元模拟,均获得了结构裂纹扩展寿命计算结果.

国外学者对焊接结构裂纹萌生及扩展寿命预测也进行了研究.Ramalho 等人[7-8]完成T 形结构的焊接模拟以及裂纹扩展分析,一些学者研究焊接参数、疲劳载荷和几何特征等因素对结构裂纹扩展和断裂力学性能的影响[9-12].试验研究方面包括焊接结构材料的疲劳裂纹扩展行为等内容[13-14],以及腐蚀环境[15]和材料数据概率特性[16]等因素的影响研究,其他方面包括基于蠕变损伤理论的焊接结构裂纹扩展模拟[17]等内容.以上研究成果包括建立新的裂纹扩展模型/公式、发展新的疲劳损伤模型以及预测不同工作环境下的结构裂纹扩展寿命/扩展行为.

目前焊接结构的裂纹扩展行为分析主要包括单一材料中的有限元模拟、基于特定损伤模型的有限元分析和试验研究,但目前公开文献中尚未报导基于断裂力学理论的焊接结构跨材料裂纹扩展模拟工作.因此,基于Abaqus、Zencrack 及相应子程序,文中建立平板焊接结构的裂纹扩展模拟分析方法,实现初始裂纹由焊缝跨越母材的整个模拟过程,并研究焊缝和母材不同强度匹配对结构裂纹扩展路径和裂纹扩展寿命的影响.

1 有限元模型

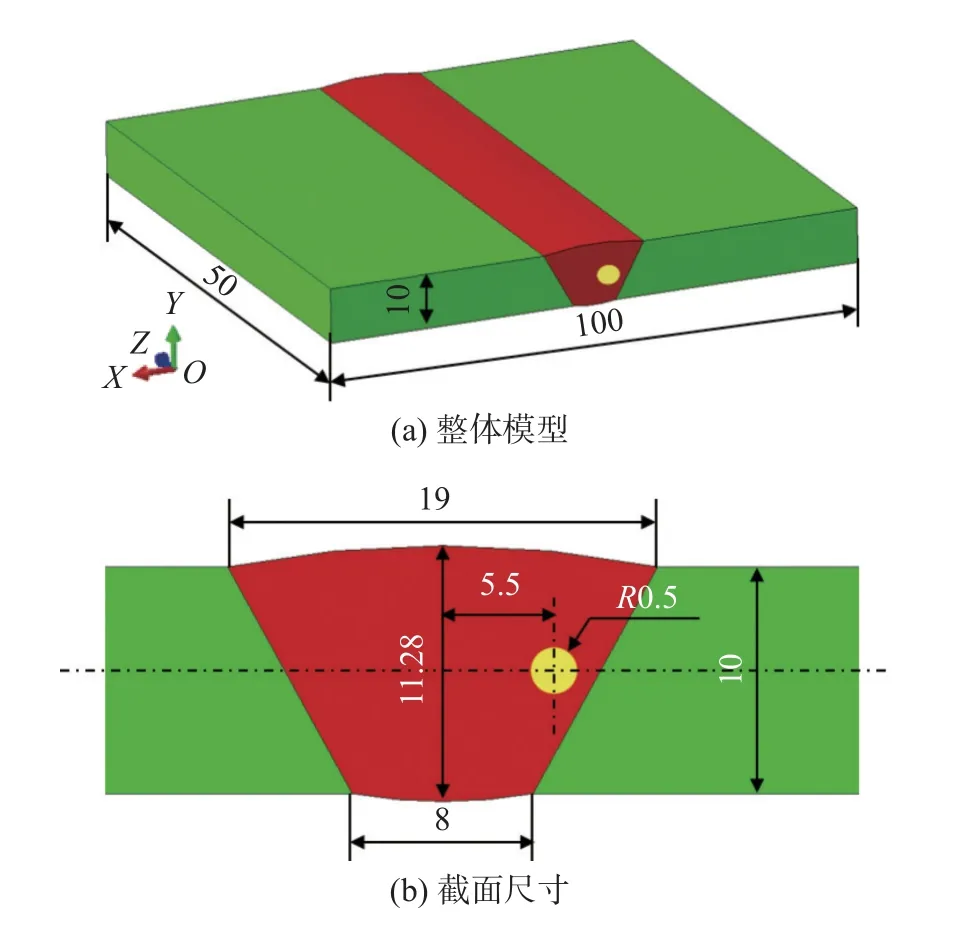

基于英国BS7910 规范[18]中给出的含埋藏裂纹的典型焊接结构,文中建立平板焊接模型,结构的长度、宽度和厚度尺寸分别为100 mm、100 mm 和10 mm.平板上表面位置的焊缝宽度为19 mm;下表面位置的焊缝宽度为8 mm;焊缝的最大厚度尺寸为11.28 mm.模型中包含圆形初始埋藏裂纹,初始裂纹位于平板厚度的中心位置、宽度的中心位置,距焊缝中心线的距离为5.5 mm.如图1 所示.

图1 平板焊接结构的几何模型(1/2 对称模型)(mm)Fig.1 Geometric model of welded plate structure (1/2 symmetric). (a) integral model; (b) section enlargement

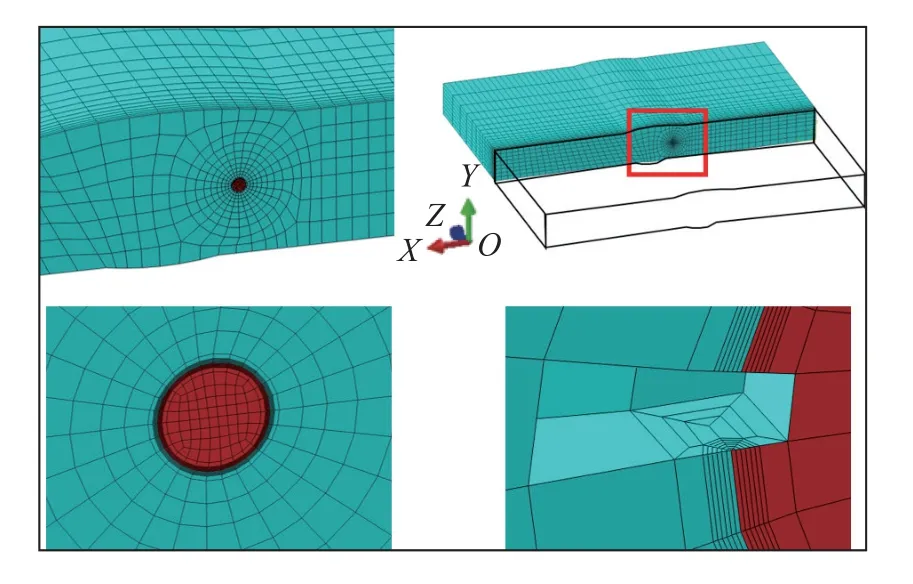

根据模型和载荷的对称性,建立1/2 对称有限元模型,如图2 所示,有限元网格中约包含17 500 个节点和15 300 个一阶六面体单元,有限元网格中的最小单元尺寸为0.007 mm;最大单元尺寸为9 mm.平板模型的端面施加均匀拉伸载荷,疲劳交变载荷的幅值为150 MPa,载荷比为0.

图2 平板焊接结构的有限元网格Fig.2 Finite element mesh of a welded plate

2 裂纹扩展模拟方法

文中跨不同材料裂纹扩展计算的流程如图3 所示.流程图中包含建立Abaqus 无裂纹有限元模型和Zencrack 含裂纹有限元模型,其中分别基于USDFLD 子程序和user_material_id 子程序定义不同区域的材料特性.

由于需要计算裂纹前缘J积分,进而换算得到应力强度因子,因此裂纹前缘需要划分扇形网格,传统的方法并不能很好的定义焊缝和母材的材料特性.因而联合采用Abaqus 的USDFLD 用户子程序以及Zencrack 的user_material_id 子程序定义焊缝和母材的不同材料特性,通过判断模型中积分点与交界线的相对位置,进而确定积分点的材料属性,如图4 所示.图4 中的红色积分点具有母材的材料属性,蓝色积分点具有焊缝的材料属性.

3 计算试验参数

为了研究焊缝和母材的不同材料特性对结构裂纹扩展的影响,文中选取英国BS7910 规范[18]中给出的奥氏体不锈钢材料Paris 裂纹扩展公式和相关参数,Paris 裂纹扩展公式的形式如式(1)所示,为

式中:da/dN为裂纹扩展速率(m m/cycle),ΔK为应力强度因子幅值(M Pa·mm0.5).A和n为焊缝材料的相关参数.

文中考虑的母材材料的系数A值和指数n值分别为 5.21×10-13(单位为mm·cycle-1·(MPa·mm0.5)-n)和3.00;焊缝的系数A和指数n的取值如表1 所示,其中序号4A 和4n 均代表焊缝和母材具有相同的材料参数,即焊缝和母材等强匹配.

4 计算结果及分析

4.1 有限元计算精度验证

由于文献或标准中并没有焊接结构跨材料裂纹扩展分析案例,因此基于同种材料(等强匹配)的有限元计算案例,对比文中和基于英国BS7910 规范[18]的应力强度因子计算结果,以此验证文中有限元计算结果的准确性,规范中应力强度因子的计算公式如下

式中:KI为I型应力强度因子,系数M=1,σmax为远场拉伸应力,a为裂纹尺寸,系数Mm取自BS7910 规范,fw的计算公式如式(3)所示.即

式中:c为长半轴尺寸,W为试样宽度,p为1/2 试样厚度与a值之差.

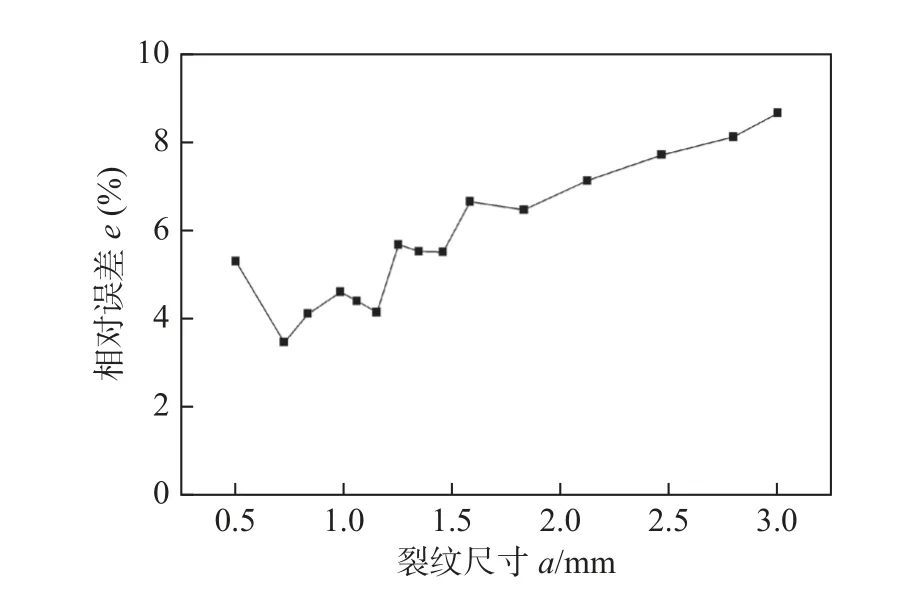

基于有限元和规范的结果对比如图5 所示,由图5 可以看出,两者的相对误差较小,基于规范的计算结果略为保守.以工程算法(规范)的计算结果为基准,两者相对误差的计算结果如图6 所示.由图6 可以看出,两者相对误差的最大值小于8.6%,有限元计算结果准确性得以保证.

图5 基于有限元和英国规范的结果对比Fig.5 Comparison results of finite element calculation and solution in the British standard

图6 基于有限元和英国规范计算结果的相对误差Fig.6 Relative errors between finite element calculation and solution obtained by the British standard

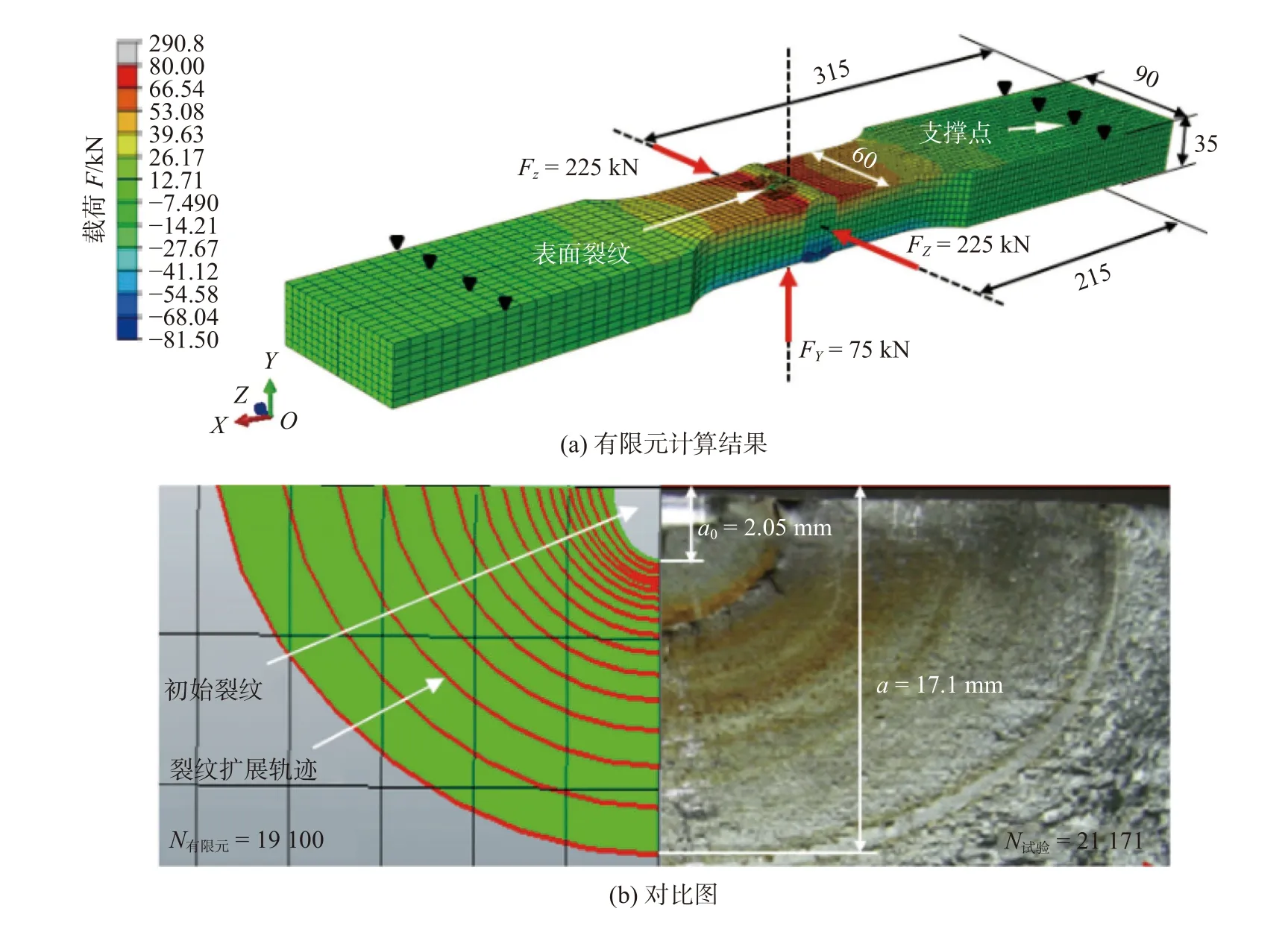

目前文献中仅有对接接头平板单一材料疲劳裂纹扩展试验结果.为进一步验证文中有限元模拟方法的准确性,特对双轴载荷作用下对接接头平板疲劳裂纹扩展进行有限元模拟,并与文献中试验结果[19]进行对比分析,如图7 所示.对接接头平板的长度、宽度和厚度分别为630 mm、90 mm 和35 mm,Y方向的集中力载荷FY=75 kN,Z方向的集中力载荷FZ=225 kN.初始半圆形表面裂纹的半径a0=2.05 mm,位于母材区靠近熔合线处.试验材质为HTS-A 钢,由文献试验数据得到Paris 公式的系数A和指数n分别为 5.06×10-12(单位为mm·cycle-1·(MPa·mm0.5)-n)和2.56.

图7 有限元计算与试验结果的对比Fig.7 Comparison between finite element calculations and experimental results.(a) finite element calculation results;(b) comparison chart

由图7 的有限元计算与试验结果对比可知,当裂纹深度a值由2.05 mm 扩展至17.1 mm 时,有限元计算和试验得到的循环数分别为19 100 次和21 171 次.若以试验结果为基准,两者相对误差仅为-9.78%.相比于裂纹深度方向,平板长度方向的裂纹扩展更明显.有限元和试验获得的裂纹扩展形貌相似,有限元法的计算准确性再次得以保证.

4.2 裂纹扩展计算结果

对于裂纹半径为0.5 mm 的平板结构,图8a~图8g 给出焊缝材料参数中不同A值对结构裂纹扩展性能的影响,其中图8a~ 图8d 为序号1A 至4A,不同循环周次下的裂纹扩展形貌;图8d~图8g 为序号4A 至7A 下的计算结果.

由图8a~ 图8d 可以看出,当裂纹由焊缝区域跨越至母材区域的过程中,随着焊缝和母材的材料参数值的差别逐渐增大(序号由1A 至4A,A焊缝/A母材=1.0、1.25、1.67和2.5),由于母材的A值相对较小,当裂纹前缘扩展至母材区域时,其扩展速率逐渐变慢,裂纹形状逐渐由圆形向扁平状过渡.由图8d~ 图8g 可见,当序号由4A 至7A 变化时,即A焊缝/A母材=1.0、0.8、0.6和0.4,由于母材的A值相对较大,当裂纹前缘扩展至母材区域时,其扩展速率逐渐变快,裂纹形状逐渐由圆形向椭圆形过渡.

图8h~ 图8n 给出焊缝材料参数中不同n值对结构裂纹扩展性能的影响,其中图8h~ 图8k 为序号1n 至4n,不同循环周次下的裂纹扩展形貌;图8k~ 图8n 为序号4n 至7n 下的计算结果.相比于图8a~ 图8g 的讨论内容,由图8h~ 图8n 可以得出相似的结论:随着焊缝材料参数n值逐渐大于母材的值,当裂纹扩展至母材区域时,其裂纹扩展速率逐渐变慢;相反地,当焊缝参数小于母材的值时,当裂纹扩展至母材区域时,其裂纹扩展速率逐渐变快.

由此可见,文中可实现裂纹由焊缝跨越至母材的模拟过程,并体现出不同材料参数下对裂纹前缘扩展速率的影响,可用于预测焊接结构的跨不同材料的裂纹扩展行为.

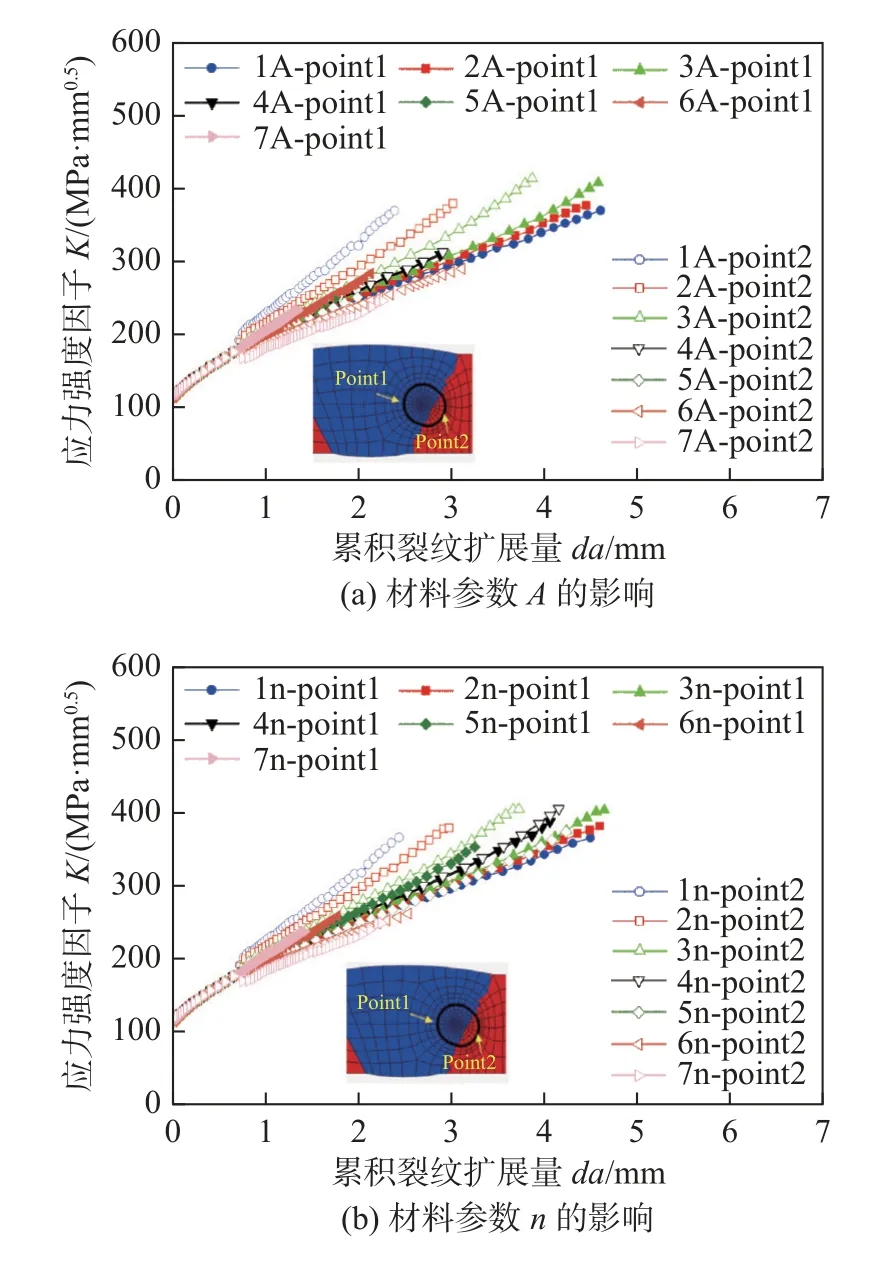

不同循环周次下的裂纹扩展量曲线列于图9,其中图9a 是焊缝不同材料参数A下的计算结果;图9b 是焊缝不同材料参数n下的计算结果.由于点1 和点2 可以代表裂纹扩展过程中焊缝和母材的特征位置,因此文中选择此两点的计算结果予以对比分析.

由图9a 可以看出,随着焊缝材料参数A值逐渐减小,结构裂纹扩展寿命逐渐增大,裂纹前缘点1 和点2 出现明显差别所需的循环周次越长.对于1A 至7A 计算试验条件,当裂纹扩展量达到1.5 mm 时,以点1 的计算结果为基准,点1 和点2 裂纹扩展寿命的相对差异分别为20.7%、11.8%、5.4%、0.1%、-4.4%、-7.4%、-12.3%.

对于材料参数n的影响,类似的结论可由图9b 中的计算结果得到.对于1n 至7n 计算试验条件,当裂纹扩展量达到1.5 mm 时,以点1 的计算结果为基准,点1 和点2 裂纹扩展寿命的相对差异分别为20.0%、10.7%、4.9%、0.1%、-5.1%、-8.0%、-10.8%.

不同裂纹扩展量下的应力强度因子计算结果列于图10,其中图10a 是焊缝不同材料参数A下的计算结果.图10b 是焊缝不同材料参数n下的计算结果.由图10a 可以看出,当圆形埋藏裂纹的部分前缘扩展至不连续材料交界线时,裂纹前缘点1 和点2 位置应力强度因子的计算结果出现显著变化,此时部分裂纹前缘将由焊缝跨越至母材区域,随着裂纹扩展尺寸的逐渐增大,两点之间的差异越大.这是由于焊缝和母材具有不同的裂纹扩展材料特性,点1 和点2 的裂纹扩展速率不同,进而产生不同的裂纹尺寸导致的.对于1A 至7A 计算试验条件,当裂纹扩展量达到1.5 mm 时,以点1 的计算结果为基准,点1 和点2 应力强度因子的相对差异分别为22.9%、11.4%、5.6%、0.1%、-3.8%、-9.7%、-13.8%.

图10 不同裂纹扩展量下的应力强度因子Fig.10 Calculation results of stress intensity factor under different crack sizes.(a) influence of material parameter A;(b) influence of material parameter n

对于材料参数n的影响,类似的结论可由图10b 中的计算结果得到.对于1n 至7n 计算试验条件,当裂纹扩展量达到1.5 mm 时,以点1 的计算结果为基准,点1 和点2 应力强度因子的相对差异分别为20.4%、12.7%、7.4%、0.1%、-4.3%、-10.1%、-12.8%.由计算结果可知,相比于其他计算试验条件,序号1n 和7n 应力强度因子计算结果的相对差异较大,进而导致裂纹扩展速率以及裂纹扩展寿命的显著差异(图9b).

5 结论

(1)对于Paris 公式的A和n值,随着焊缝材料参数逐渐大于母材的值,母材区域的裂纹扩展相对速率逐渐减小,裂纹形状逐渐由圆形向椭圆形过渡,并且长短轴的比例相差较大;相反地,当焊缝参数小于母材的值时,母材区域的裂纹扩展相对速率逐渐增大,裂纹形状逐渐变成椭圆形,相对而言,长短轴的比例相差较小;

(2)当圆形埋藏裂纹的部分前缘扩展至不连续材料交界线时,裂纹前缘应力强度因子的计算结果出现显著的变化,此时部分裂纹前缘将由焊缝跨越至母材区域.随着裂纹扩展尺寸的逐渐增大,焊缝和母材中的典型位置1 点和2 点之间的差异越大;

(3)文中实现了裂纹由焊缝跨越至母材的模拟过程,并定量描述了不同材料参数对裂纹前缘扩展速率的影响,为解决焊接结构的跨不同材料疲劳裂纹扩展预测难题提供了有效途径.