FGH98 粉末高温合金瞬时液相扩散焊接头组织和性能

谭欣宇,李鹏,马月婷,黄立兵,吴宝生,董红刚

(大连理工大学,大连,116024)

0 序言

粉末高温合金具有成分均匀、晶粒细小、无宏观偏析、良好的高温强度和抗疲劳性能等优点[1-4],已成为先进航空发动机涡轮盘等核心热端部件的关键材料.涡轮盘作为航空发动机的核心部分,其工作状态下需承受复杂的热循环和机械载荷.随着新型大推力大推重比航空航天发动机的研发,对涡轮盘高温强度、疲劳强度、服役温度等关键属性提出了更为苛刻的要求[5].FGH98 合金是中国自主研发的第三代粉末高温合金,其抗拉强度与FGH95 等第一代合金相当,抗裂纹扩展能力相较于FGH96 等第二代合金有了明显的提升,并且其服役温度也显著高于前两代合金,有望替代前两代合金实现涡轮盘等发动机核心热端部件在极端高温环境下的服役可靠性.

目前,常用于粉末高温合金的焊接方法有惯性摩擦焊、钎焊和固相扩散焊.然而每种焊接方法都有其使用局限性.其中,惯性摩擦焊焊接效率高,但对材料形状有要求而且接头会产生“飞边”;钎焊时焊件变形小,但易在接头界面处生成脆性相[6-8];固相扩散焊虽然能获得质量良好的接头,但其焊前对待焊表面质量要求较高,且焊接压力过大时易导致工件变形失效.瞬时液相(transient liquid phase,TLP)扩散焊是一种新型的高质量连接方法,综合了钎焊和固相扩散焊的优势[9].TLP 连接过程中,将含降熔元素(melting point depressant,MPD)的中间层合金放置于两块母材之间,当温度升高至连接温度时中间层熔化,MPD(B、Si 等)从液态中间层向母材两侧发生扩散,MPD 充分扩散时液态合金发生等温凝固.Malekan 等人[10]通过预置AMS 4777 中间层开展了哈氏合金X 高温合金的TLP 连接工艺试验,然而在1 070 ℃/5 min 时由于保温时间不足,界面中心线处生成了富Ni 硼化物和二元Ni-Si 共晶相,在扩散影响区形成各种形态的富(Cr、Mo)的硼化物;延长保温时间至40 min 时,接头完成等温凝固的过程,并且接头剪切强度为620 MPa(母材强度的88%).Liu 等人[11]采用Ni-Cr-Co-W-Ta-B 合金作为中间层,研究了连接时间对于Mar-M247 镍基高温合金TLP 连接界面微观结构的影响规律,结果表明,当工艺参数设定为1 150 ℃下保温240 min 时,界面处可以完成等温凝固,此时接头抗拉强度为443 MPa.通过现有研究发现TLP 连接的关键是形成无共晶相的接头,优化保温时间以避免界面中生成脆性化合物,确保等温凝固区中形成单一固溶体相,从而提高接头的性能.

文中采用自制的镍基中间层(Ni-Cr-Mo-B)对FGH98 高温合金进行TLP 连接,在不同保温时间下对TLP 扩散焊接头组织形貌和力学性能进行研究.目的是获得与母材具有相似微观结构和性能的理想接头.此外还对FGH98/Ni-Cr-Mo-B/FGH98 的TLP 扩散焊接头完成等温凝固所需时间进行预测并与试验结果进行比较.

1 试验材料与方法

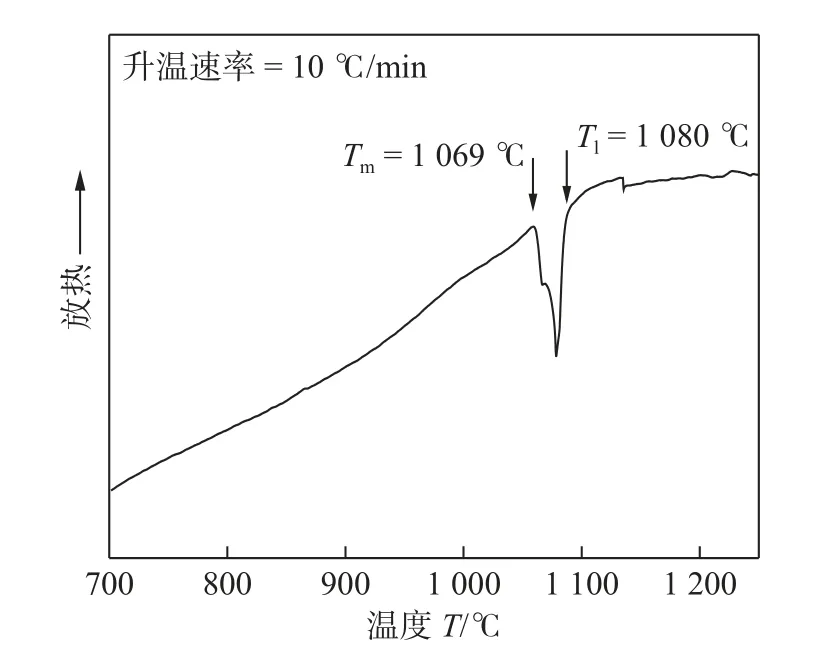

试验采用锻造镍基粉末高温合金FGH98 作为母材.母材和自制中间层的化学成分如表1 所示.自制的中间层Ni-Cr-Mo-B 原材料是纯度(质量分数)为99.99 % Ni 粒,99.90 % Cr 块,99.95%Mo 丝和B 粒,将原料在电弧熔炼炉中熔炼得到Ni-Cr-Mo-B 合金锭,通过DSC 测试分析(如图1 所示)可知其固相线温度(Tm)为1 069 ℃,液相线温度(Tl)为1 080 ℃.通过线切割得到厚度为300 μm 的中间层,用水磨性砂纸打磨光滑得到厚度为50 μm 的中间层.

图1 Ni-Cr-Mo-B 合金的DSC 曲线Fig.1 DSC curve of Ni-Cr-Mo-B alloy

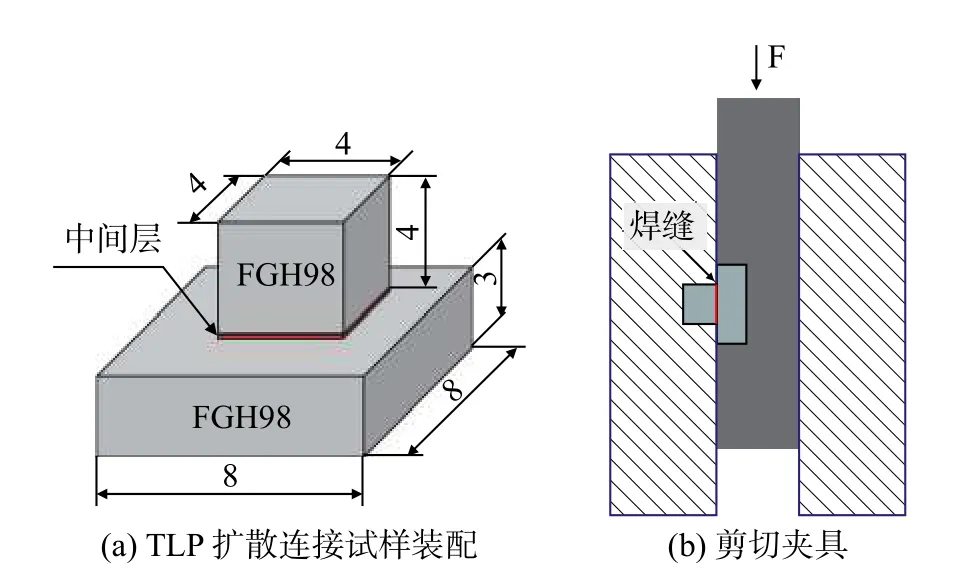

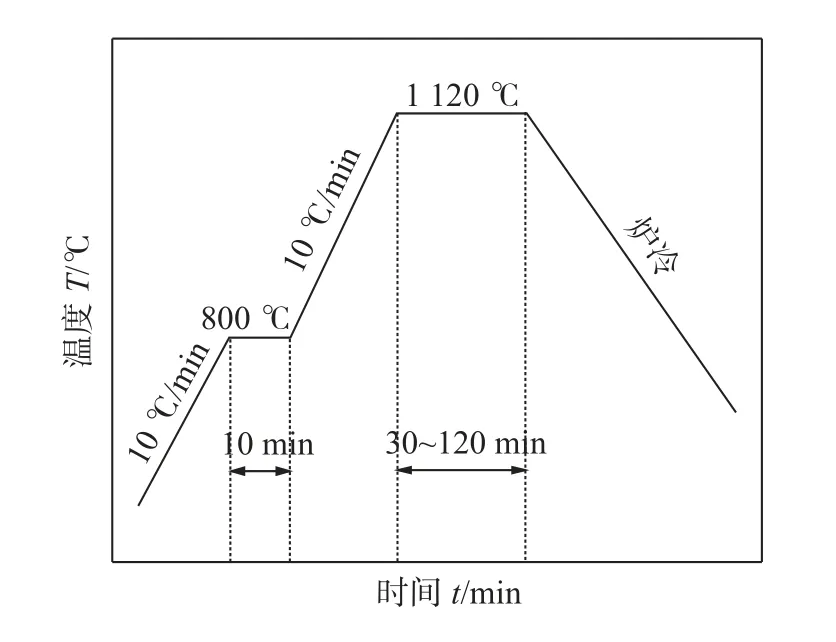

将FGH98 合金加工成尺寸为8 mm × 8 mm ×3 mm 和4 mm × 4 mm × 4 mm 的试样.依次使用400 号到1 000 号不等的SiC 砂纸将试样待焊表面打磨平整,并在乙醇中超声清洗试样和中间层15 min 以除去污染物.将中间层放置于两个试样之间,试样装配示意图和剪切夹具示意图如图2 所示.将组装好的样品放入真空扩散焊炉中,并提供一定的压力确保试样表面紧密接触.焊接温度应比中间层液相线高,同时要比母材熔点低.而FGH98 合金的固液区间为1 260~ 1 340 ℃,强化相γ′完全固溶温度为1 160 ℃,中间层液相线温度为1 080 ℃,综合考虑选择试验的连接温度为1 120 ℃.当扩散炉内真空度抽到6 × 10-3Pa 以下时,以10 ℃/min 的加热速率升温至800 ℃并保温10 min,再以10 ℃/min 的加热速率升温至1 120 ℃并保温30 min、60 min 和120 min,最后试样在炉内冷却至室温后取出,具体的加热工艺曲线如图3 所示.使用线切割机沿垂直连接界面方向切割TLP 连接接头,将得到的试样采用400 号至2000 号的SiC 砂纸逐级打磨,并用SiO2抛光液抛光.用JXA-8530F Plus 电子探针分析接头的微观结构和元素分布以及观察其断裂路径.采用装配有能谱仪的Zeiss SUPRA55 型场发射扫描电子显微镜观察断口表面形貌.使用万能试验机(DNS-100)对接头的剪切强度进行测试,加载速率为0.5 mm/min.

图2 TLP 扩散连接试样装配示意图和剪切夹具示意图Fig.2 Schematic diagram of TLP diffusion bonding specimen assembly and shear fixture. (a)specimen assembly;(b) shear fixture

图3 瞬时液相扩散焊试验工艺曲线Fig.3 The heating curve of TLP diffusion bonding process

2 结果与讨论

2.1 FGH98 合金TLP 连接界面典型微观结构

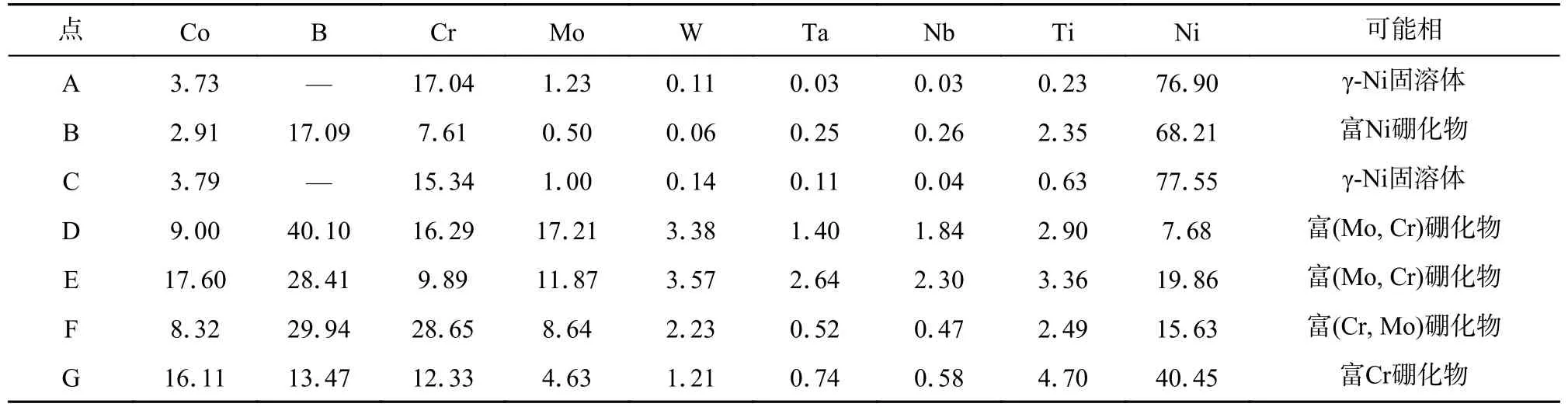

图4 显示了在1 120 ℃下连接30 min 的FGH98合金TLP 典型连接界面微观结构.从图4a 中可以看出,FGH98 连接接头分为四个部分:(I)非等温凝固区(athermal solidification zone,ASZ),(II)等温凝固区(isothermal solidification zone,ISZ),(III)扩散影响区(diffusion affected zone,DAZ),(IV)母材(base metal,BM)[12].相应标记点的EPMA 成分分析结果列于表2 中.

图4 1 120 ℃/30 min 的 FGH98//Ni-Cr-Mo-B/FGH98 TLP 扩散连接界面微观结构Fig.4 Microstructure of FGH98/Ni-Cr-Mo-B/FGH98 TLP diffusion bonding interface at 1 120 ℃ for 30 min.(a) interfacial microstructure;(b) magnification figure of the interfacial microstructure;(c) ASZ;(d) DAZ

表2 图4 中标记点的化学成分(原子分数,%)Table 2 Chemical composition of the spots marked in Fig.4

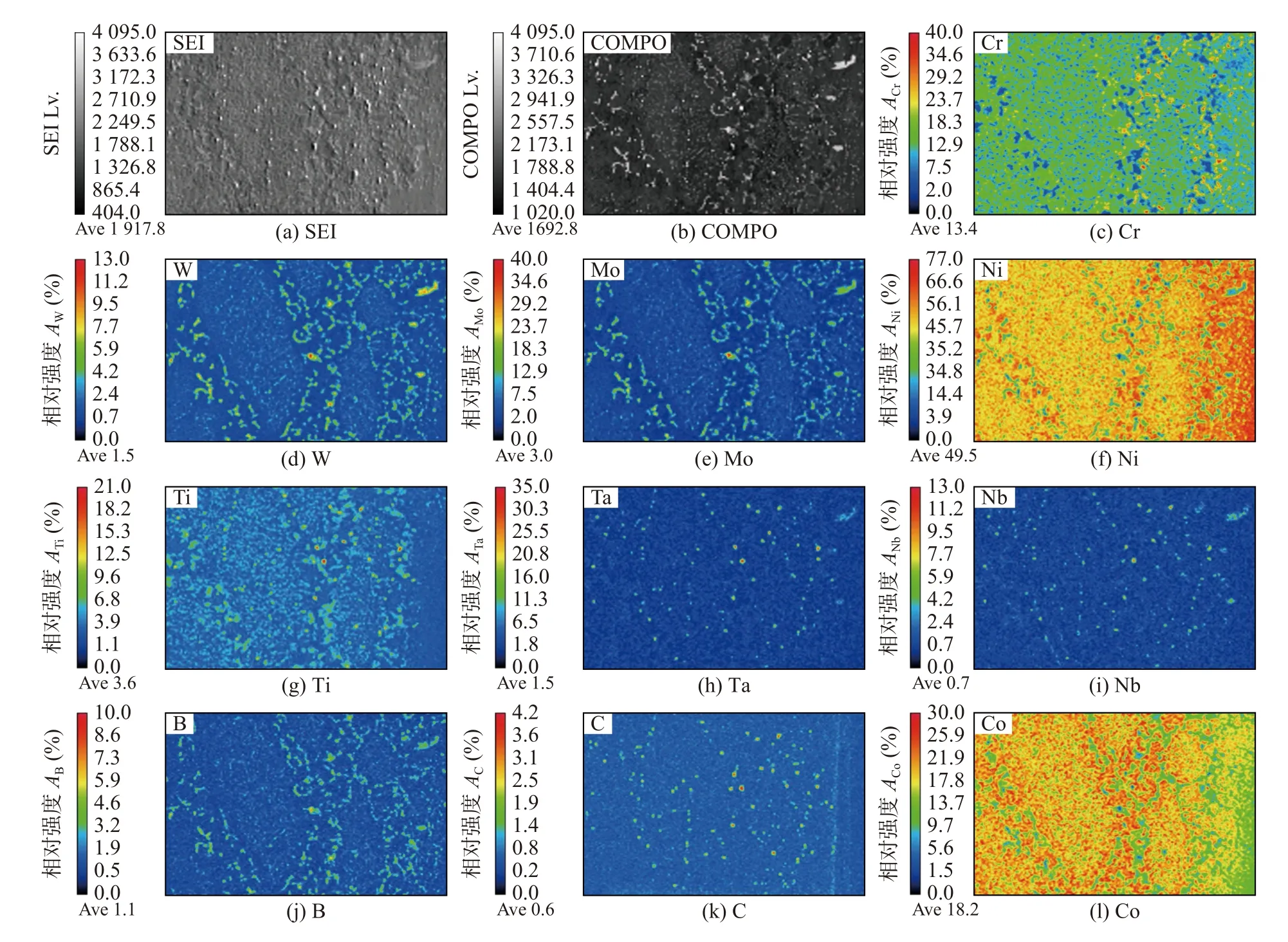

其中,ISZ 是由富Ni 的γ 固溶体组成,晶粒呈晶胞状向焊缝中心生长,如图4b 所示.根据点C 的化学成分结果可知,ISZ 中含有Nb,W,Ti 等元素,而中间层中不含这些元素,说明母材在连接过程中发生了溶解,合金元素从母材向中间层发生扩散.Asadi 等人[13]在GTD-111 镍基高温合金与MBF 30 中间层TLP 连接的试验中也发现了类似的现象.图4c 为ASZ 的放大图,该区域由 γ-Ni 固溶体(A 相)和富Ni 硼化物(B 相)两个不同的相组成.由于保温时间较短,降熔元素B 从液态中间层向两侧扩散的时间不足,导致B 元素在接头中心线附近聚集.此外,由于B 在Ni 中溶解度较低,导致B 以硼化物的形式析出[14].在凝固过程中,富Ni的硼化物和γ-Ni 固溶体形成二元共晶.这与Jamaloei 等人[15]和Arafin 等人[16]发现的现象一致.保温时间不充分的情况下,接头未完全等温凝固在接头中心形成ASZ,因此ASZ 是由中间层不完全凝固形成的具有共晶结构的区域[17].DAZ 的高倍形貌如图4d 所示,DAZ 有大量沉淀相析出,区域中有3 种可区分的硼化物形态,分别为晶界带状析出物、晶内针状析出物和块状相.随着与焊缝距离增加,晶界带状析出物的形态发生变化;且在靠近焊缝侧的晶粒尺寸明显小于远离焊缝侧的晶粒尺寸[18].由于晶内针状相尺寸过小,为了验证定量分析的准确性,对该区域元素进行了面扫描分析,分析结果呈现于图5 中.晶内和晶界的亮白色颗粒相富含Ta,Ti,Nb 和C 元素,推测其为碳化物MC(TaC,TiC,NbC).晶内针状相主要富集W,Mo和B 元素,故推测其为富(W,Mo)硼化物.灰色块状相(D 点)和白色块状相(E 点)含有较高浓度的Cr,Mo 及B 元素,所以块状相可能为富(Mo,Cr)硼化物.根据元素分布的特点可知,在靠近焊缝侧的扩散区内,大量Cr 元素沿晶界分布,故推测靠近焊缝侧的晶界带状析出物(F 点)为富(Cr,Mo)硼化物,远离焊缝侧的晶界带状析出物(G 点)为富Cr 硼化物.硼化物因为硼在Ni 中的低溶解度以及Cr,Mo 和W 元素对B 元素高亲和力而析出,同时Cr,Mo,W 元素含量的差异将导致DAZ 中硼化物的形貌和衬度不同.

图5 1 120 ℃/30 min 条件下DAZ 中的元素分布Fig.5 Elemental distribution on DAZ at 1 120 ℃ for 30 min.(a) SEI;(b) COMPO;(c) CR;(d) W;(e) Mo;(f) Ni;(g) Ti;(h) Ta;(i) Nb;(j) B;(k) C;(l) Co

2.2 等温凝固时间理论计算

TLP 过程中随着保温时间的增加,硼元素向母材的扩散也增加,导致硼元素在液态中间层的浓度降低.由于接头中心线处存在的共晶组织会对接头的力学性能产生不利影响,因此需要尽可能的消除共晶组织使接头实现等温凝固.在TLP 连接过程中存在一个临界的保温时间,超过该时间点就能获得无共晶组织的接头,表明保温时间充足时可以获得无共晶相的接头.

在TLP 连接过程中,溶质元素从初始厚度为2w的中间层扩散到半无限固体基体中,基体中的溶质分布可以由Fick 第二扩散定律的解析式表示为[19]

式中:C(x,t)是溶质浓度作为距层间中心距离x和时间t的函数,Cm和Co分别为母材和中间层中初始溶质浓度,D为溶质在母材中的扩散系数.当完全等温凝固时,中间层中降熔元素B 的浓度降低到等于固相线浓度Cs,所以通过代入C(x,t)=Cs,x=0 到式(1)中得

Gale 等人[20]利用Fick 第二定律创建的模型来计算在TLP 连接过程中的等温凝固时间,并发现实验值与预测值吻合.

Arafin 等人[16]将B 元素扩散进基体的浓度变化应用到方程(2)中,简化后等温凝固完成时间满足下述公式,即

根据Arrhenius 方程[21],可以计算硼元素在FGH98 合金中的扩散系数D,即

式中:Q为扩散激活能,T为热力学温度,R为摩尔气体常数,D0为扩散常数.目前硼元素在粉末高温合金中的扩散常数和扩散激活能在现有文献中没有找到相关数据,所以选择参考硼在其他高温合金中的数据来进行计算.等温凝固阶段硼在Inconel738 镍基高温合金中的扩散激活能Q为211 kJ/mol,扩散常数D0为1.44 × 10-2m2/s[22],将上述数值代入公式(4)中,算出在1 120 ℃下硼元素在FGH98 合金中的扩散系数D为1.76 ×10-10m2/s.

中间层中硼元素含量(质量分数)为3.73 %,故C0(原子分数)为17.24%;Cm(原子分数)约为0%;Cs(原子分数)为0.3%[23];当中间层厚度为50 μm 时,w为25 μm,带入公式(3)中,计算出完成等温凝固时间为62 min.

2.3 保温时间对TLP 连接接头显微组织的影响

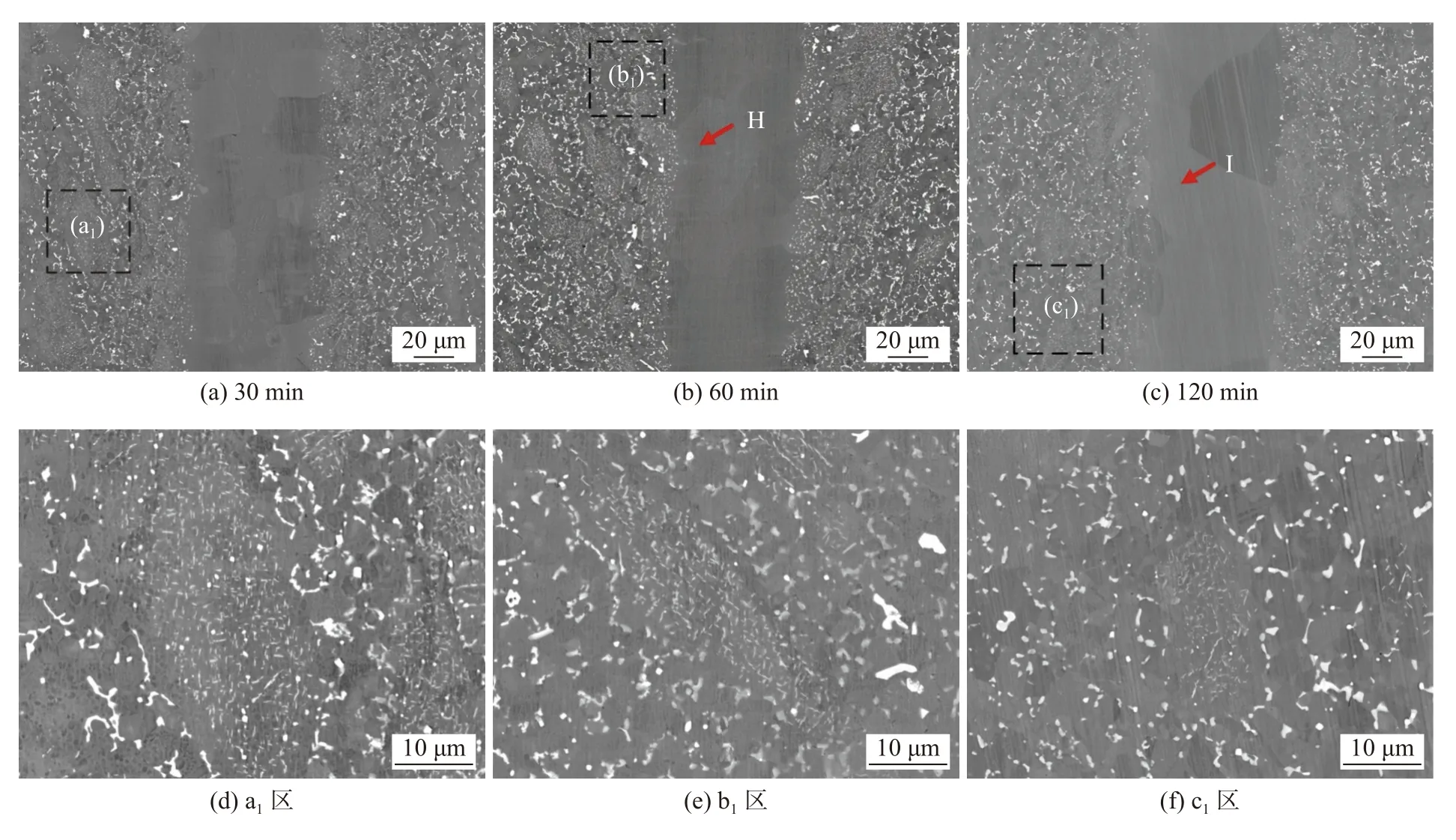

在扩散连接过程中,保温时间的长短影响元素的扩散量.为了研究保温时间对TLP 连接接头微观组织的影响,在一定温度下对不同的保温时间进行TLP 连接.图6 显示了在1 120 ℃下保温30、60、120 min 的界面微观结构.当保温时间为30 min 时,由于保温时间不充分导致在接头中心线出现连续的共晶化合物如图6a 所示.将保温时间增加到60 min,ASZ 中共晶成分大量减少,仅沿晶界处发现少量的共晶相,等温凝固区和扩散区的宽度增加,接头未完成等温凝固如图6b 所示.保温时间延长至120 min 时,中心处共晶相消失,接头完成等温凝固的过程,得到无共晶接头如图6c 所示.实验结果表明,保温时间为60 min 时接头未完成等温凝固,在接头中心处存在极少量共晶相,实验结果与上述预测值之间存在偏差.

图6 1 120 ℃不同保温时间接头界面组织和扩散区放大图谱Fig.6 Interfacial microstructure of joints and magnified morphologies of DAZ at 1 120 ℃ for different time.(a) 30 min;(b) 60 min;(c) 120 min;(d) a1 zone;(e) b1 zone;(f) c1 zone

各保温时间ISZ 成分点列于表3 中,根据C、H、I 三点的成分分析可知,随着保温时间的延长,Cr,Mo,W 和Co 等合金元素由母材两侧向中间层扩散的越来越充分,接头均匀化程度更高.如图6d~ 图6f 所示随着保温时间增加,DAZ 中析出物形貌发生变化.晶内针状硼化物析出物数量减少,块状、带状硼化物析出数量增加,密度减少.因为硼元素扩散到母材的距离增加,导致DAZ 宽度增加,DAZ 硼化物的析出范围变大,硼化物析出密度减少.120 min 时DAZ 中块状析出物数量最多,扩散区距ISZ 近处硼化物分布密集且细小,距离远(近母材)时硼化物分布密集程度较小且较粗大.增加保温时间可以减少DAZ 中硼化物沉淀的体积分数.

表3 图6 中标记点的化学成分(原子分数,%)Table 3 Chemical composition of the points marked in Fig.6

2.4 力学性能及断口分析

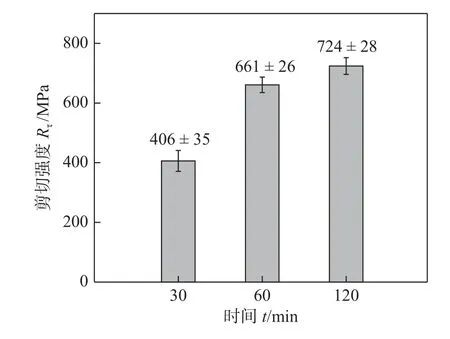

图7 为保温时间对TLP 连接接头剪切强度的影响,从图7 中可看出,随着保温时间的增加,剪切强度有升高的趋势.保温时间为120 min 时达到峰值724 MPa.在1 120 ℃下保温时间30 min 时,接头未完成等温凝固,中心线处存在脆性共晶相,而脆性相易成为裂纹扩展的开端,降低接头的剪切强度,此时接头剪切强度仅为406 MPa.当保温时间延长至60 min 时,接头未完成等温凝固的过程,中心线共晶相成分大量减少,剪切强度提高到661 MPa.当保温120 min 时,中心处脆性相完全消失,接头完成等温凝固,焊缝组织由镍基固溶体组成,接头剪切强度从661 MPa 提升到724 MPa.同时随着保温时间的延长,母材中的合金元素(Cr,Mo,Co 等)充分扩散导致接头DAZ 中硼化物分布更均匀,从而提高了接头的力学性能.剪切强度随着保温时间的延长而增加,在相关文献也有类似的报道[24-26].

图7 1 120 ℃下不同连接时间接头的剪切强度Fig.7 Shear strength of joints bonded for different time at 1 120 ℃

图8 为1 120 ℃时各保温时间TLP 连接接头的断裂路径和断口形貌.当保温时间为30 min 时,由图8a 可知接头断裂发生在中心线附近,沿着共晶相发生断裂.图8d 和图8g 为30 min 时接头断裂形貌,发现断裂位置存在解理面和微裂纹,该形貌表现为典型的解理特征.同时在断口表面还观察到一些微小韧窝,因此断口呈现出脆性断裂和韧性断裂组成的混合断裂模式,对应较低的剪切强度,裂纹沿ASZ 中连续分布的共晶相进行扩展.

图8 接头断裂路径及断口形貌Fig.8 Fracture path and fracture morphology of joints.(a) fracture path at 30 min;(b) fracture path at 60 min;(c)fracture path at 120 min;(d) fracture morphology at 30 min;(e) fracture morphology at 60 min;(f) fracture morphology at 120 min;(g) g zone;(h) h zone;(i) i zone

从图8b 图8e 图8h 可以看出,保温60 min 时接头断裂穿过扩散影响区,断面上存在很多小韧窝,该断口表面呈韧性断裂,具有较高剪切强度.当保温120 min 时,如图8c 图8f 图8i 所示裂纹由扩散影响区进行扩展,断口有较大韧窝,并且在韧窝中观察到一些粒子,呈现典型韧窝特征的韧性断裂.ISZ 中脆性共晶相的消除和合金元素的浓度增加导致从脆性断裂到韧性断裂的转变.完成等温凝固的接头中,DAZ 中的脆性硼化物易成为裂纹扩展的起始位置.

3 结论

(1)FGH98 合金TLP 典型微观结构由ISZ,ASZ,DAZ 以 及BM 四部分组成.ISZ 主要为γ-Ni 固溶体;ASZ 由富Ni 硼化物和γ-Ni 固溶体构成;DAZ 主要含有富(Cr,Mo)硼化物、富Cr 的硼化物和富(W,Mo)硼化物.

(2)随着保温时间的增加,ASZ 中共晶成分减少,DAZ 宽度增加,在120 min 时完成等温凝固获得无共晶相的接头.DAZ 中硼化物密度也随保温时间增加而降低.而且预测在1 120 ℃下接头完成等温凝固所需62 min,与实际等温凝固略有偏差.

(3)延长保温时间,接头剪切强度逐渐升高.在120 min 时接头最大剪切强度为724 MPa,接头断裂模式为韧性断裂.