点支撑扇形推力轴承结构参数对润滑特性影响分析

冯毅,张翀,杜灿阳,罗碧,佘柯

(1.湖南崇德科技股份有限公司,湖南 湘潭 411101;2.上海电气集团 上海电机厂有限公司,上海 201815;3.广东粤海珠三角供水有限公司,广州 511466)

0 引言

推力滑动轴承作为转子的轴向支撑部件,根据压力液膜形成原理,可分为动压轴承、静压轴承和动静压轴承[1]。其最理想的摩擦状态是液体摩擦,凭借流体的静压或动压效应形成稳定的流体膜[2]。当保证了足够的液膜厚度、稳定液膜温度时,滑动轴承才能够实现摩擦磨损小、效率高、工作平稳、寿命长,因而在发电机组和船用传动装置中得到了广泛的应用。

为准确研究点支撑扇形瓦推力轴承的润滑特性,基于动压润滑理论,采用有限元的方法,求解雷诺方程、能量方程、温度场方程等诸多关键关系方程,采用热流固耦合的分析方法研究点支撑扇形瓦推力轴承的润滑特性,揭示对轴承的液膜压力、液膜厚度、瓦面温度的影响规律。

1 推力轴承动压润滑数学模型

建立数学模型的目的是将实际结构的特征及其内在联系用一个抽象、简化的结构表达式来描述。本文以扇形可倾瓦点支承推力轴承为研究对象,依据流体动压润滑理论,建立了雷诺(Reynolds)方程、油膜厚度方程、温度场计算等数学模型[3]。

不同于普通的流体动压润滑的滑动轴承,流体动静压混合润滑轴承同时存在流体的动、静压混合润滑状态,并且随着工况的变化,润滑状态不断发生变动。推力滑动轴承的Reynolds方程[4]为

式中:Gx、Gy为紊流系数,x、y分别为轴承油膜的周向和径向,ρ为密度,h为油膜厚度,p为压力,μ为流体黏度,r为推力瓦支点半径,ω为转动角速度,θ为周向位置角。

液膜厚度和紊流系数的表达式为:

式中:h为瓦面上任意一点的液膜厚度,θ为周向位置角,ω为转动角速度,Re为雷诺数[5]。

为评估轴承的发热量,衡量轴承温升的安全裕度,有必要对轴承温度场进行求解。以探究轴承油膜温度分布情况,防止瓦面烧伤。通过计算得到轴承整体的平均温升[6]:

式中:U为周向线速度,F表示推力载荷,Q表示油量,ρ表示密度,c表示润滑油比热容。

结合雷诺方程,将能量方程简化至二维,通过求解二维能量方程获得轴承油膜温度分布,计算公式[6]为:

式中:Cp为油的比热容,其为常数;ρ为润滑油密度,其为常数;T为液膜的温度;p为油膜的压力,通过雷诺方程解出;其他变量已在雷诺方程中说明。

2 轴承结构参数对润滑性能的影响

点支撑扇形瓦-主要输入参数如表1所示。

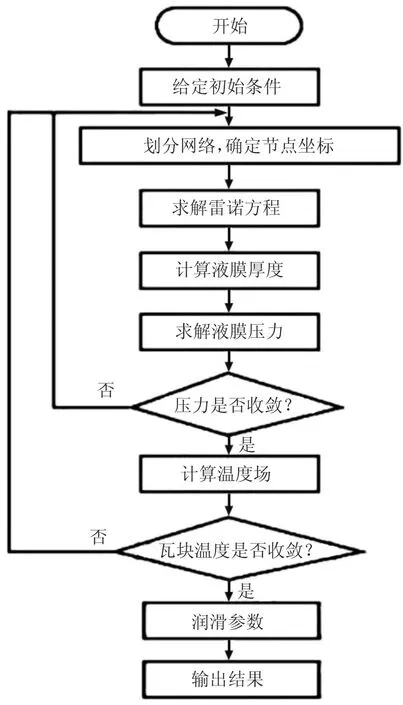

本节已知条件为载荷、转速、润滑域及润滑油性质,需要求解液膜厚度、液膜的压力分布、温度分布等,最后计算动特性。具体计算流程如图1所示。

图1 计算流程图

2.1 推力轴承瓦支点位置对润滑特性的影响

当支点位置变化时,点支撑扇形推力轴承的液膜压力分布与液膜厚度分布及瓦块温度等主要轴承润滑性能参数会发生变化。在此,为了更好地进行分析,引入周向偏支系数,即支点位置周向角度与整个瓦块包角度的比值[7]。

图2所示为周向偏支系数为0.5~0.6范围内时轴承的液膜压力。从图2(a)~图2(d)中可以得出:在偏支系数为0.5时最大液膜压力为4.89 MPa,在周向偏支系数为0.6时最大油膜压力为5.14 MPa。从图2(e)中可以看出在周向偏支系数0.5~0.6范围内,随着周向偏支系数的增大,最大液膜压力变化较小,基本为一条水平线,即周向偏支系数对最大液膜压力不敏感。图2(f)为偏支系数为0.56时单片轴瓦的压力分布,从图中可以发现,最大液膜压力位置在瓦块的中央,最大值为5 MPa左右,瓦块四周液膜压力基本为0。

图2 周向偏支系数对轴承液膜压力的影响

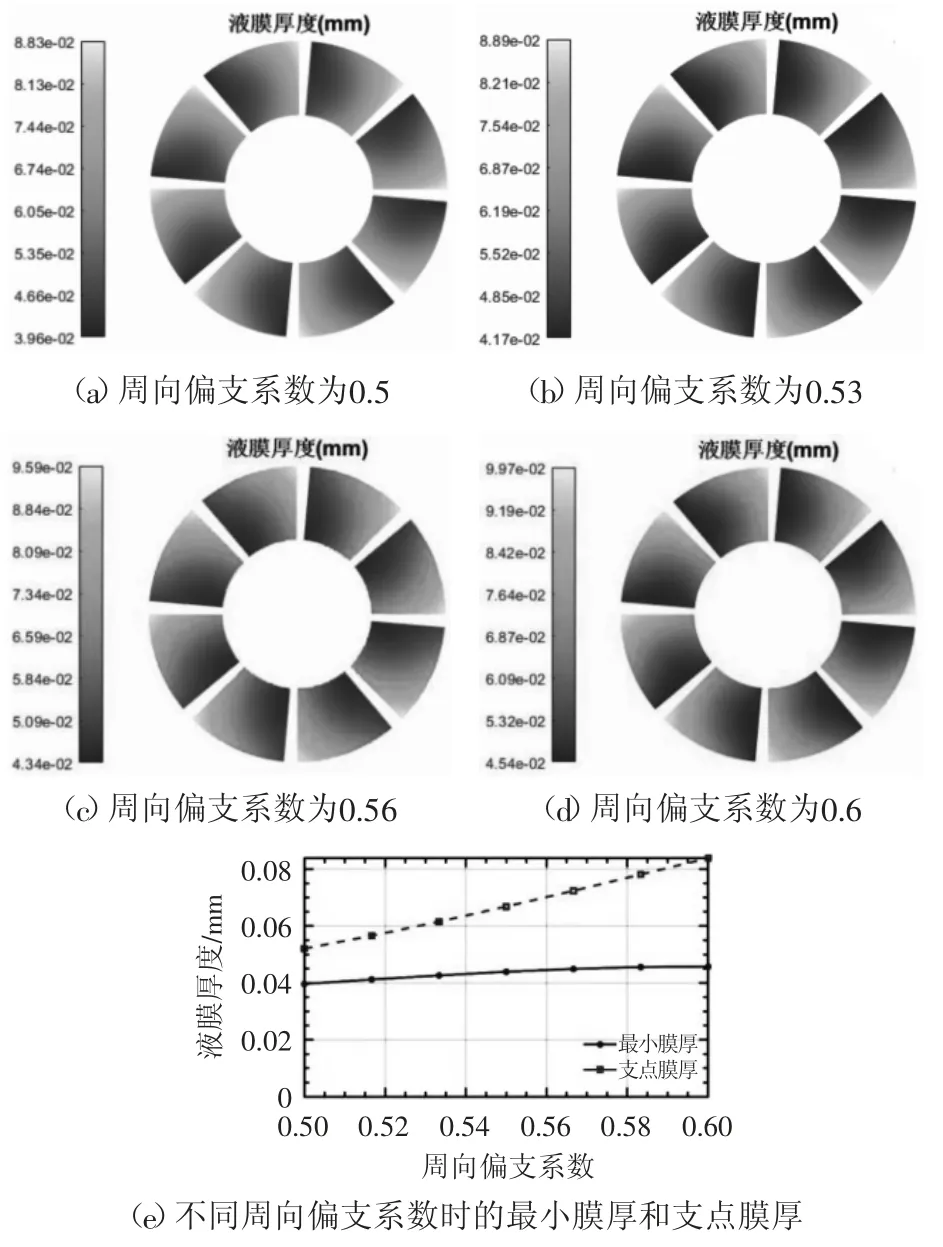

图3所示为周向偏支系数为0.5~0.6 范围内时轴承的液膜厚度与支点膜厚分布。从图3中可以得出:最小膜厚位置在瓦块出油口一侧,偏支系数为0.5 时为39.6 μm,周向偏支系数为0.6时最小油膜厚度为45.4 μm,两者相差不大。从图3(e)中也能看出,在周向偏支系数0.5~0.6 范围内,最小膜厚随周向偏支系数的增大而几乎不变。从图3(e)中还能看出,随着周向偏支系数的增大,支点膜厚基本呈线性增大,且变化趋势较大,故周向偏支系数对最小膜厚不敏感,而对支点膜厚比较敏感。

图3 周向偏支系数对轴承液膜厚度的影响

图4所示为周向偏支系数为0.5~0.6范围内时轴承的瓦面温度分布。从图4中可以看出,瓦面油膜最高温度、出口温度、75-75温度随着周向偏支系数的增大而减小,周向偏支系数对最高温度、出口温度、75-75温度比较敏感。周向偏支系数为0.5时瓦面油膜最高温度为91.2 ℃,周向偏支系数为0.6时瓦面油膜最高温度为72 ℃左右,最高温度发生在瓦块出油口靠近轴瓦外径一侧。

图4 周向偏支系数对轴承瓦面温度的影响

2.2 瓦块内径对润滑特性的影响

如图5~图7所示为点支撑扇形瓦推力轴承在周向偏支为0.5的工况下,瓦块内径为500~700 mm范围内时轴承的润滑特性参数。

图5 瓦块内径对轴承夜膜压力的影响

从图5中可以得出:当内径为500 mm时最大液膜压力为4.43 MPa,当内径为700 mm时最大液膜压力为5.75 MPa,且位置为瓦块中心部位。最大液膜压力随着瓦块内径的增大而增大,且变化趋势较大,即瓦块内径对最大液膜压力比较敏感。

从图6中可以看出,在瓦块内径500~700 mm范围内,最小液膜厚度和支点膜厚随瓦块内径的增大而减小,且变化趋势为线性,故瓦块内径对最小膜度、支点膜厚比较敏感,最小油膜厚度发生在瓦块出油口一侧。

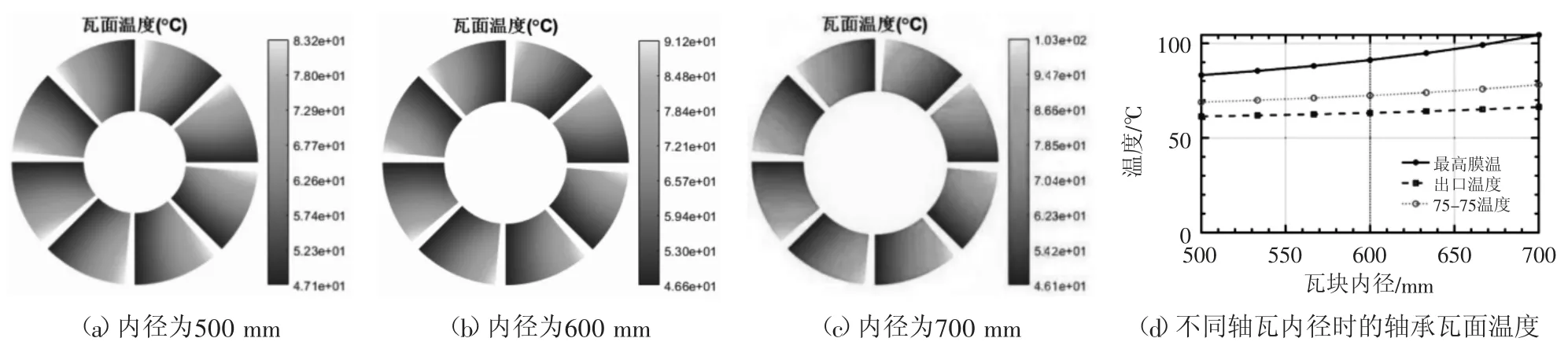

从图7中可以得出,在瓦块内径500~700 mm范围内,最高温度、出口温度、75-75温度随着瓦块内径的增大而增大,且变化趋势一致,变化幅度比较大,故瓦块内径对最高温度、出口温度、75-75温度比较敏感,液膜最高温度发生在瓦块出油口靠近轴瓦外径一侧。

图7 轴瓦内径对轴承瓦面温度的影响

3 结语

本文使用ANSYS软件分析了点支撑扇形瓦轴承的润滑性能随瓦块内径和周向偏支系数的变化规律,得到如下结论:

1)在瓦块内径500~700 mm范围内,最小膜厚随瓦块内径的增大而减小,且变化趋势为线性。为了增强轴承承载力,宜减小瓦块内径。

2)在周向偏支系数0.5~0.6范围内,随着瓦块周向偏支系数的增加,最小膜厚和最大膜压基本不变,而轴承瓦面温度显著降低。为了降低温度,宜增加周向偏支系数。