排气消音筒支撑结构改进技术研究

徐升,李艳军,刘旭峰

(中国航发沈阳发动机研究所,沈阳 110015)

0 引言

燃机试车台是对燃机进行综合试验研究和生产试车的重要设施[1]。根据燃机的研制要求,从燃机设计开始到最后生产交付至部队使用,需要开展大量的试验试车工作[2]。排气系统是燃机试车台的重要组成部分,其主要作用是将燃机的排气输送到消音间内,经过消音间内的消音器降噪后,排放到大气之中。

排气消音筒是排气系统的组成部分,其主要作用是对燃机排气进行降速扩压,再通过开孔筒体对排气进行初步降噪后,排放到消音间内。

在燃机试运行期间,某试车台排气消音筒发生相对排气中心线向上弯曲的现象,导致滑动支架[3-4]垂向限位垫圈发生弯曲破坏。本文对该问题开展研究分析并提出相应的解决方案。

1 问题分析

1.1 问题原因

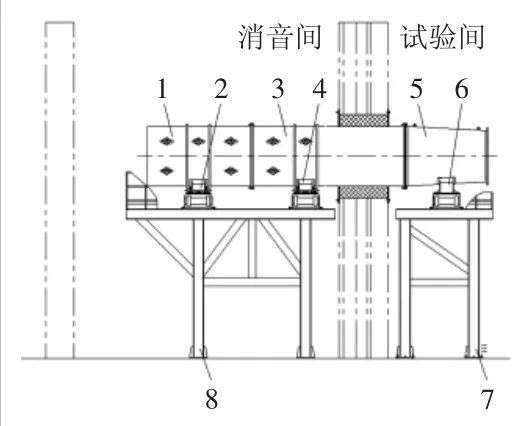

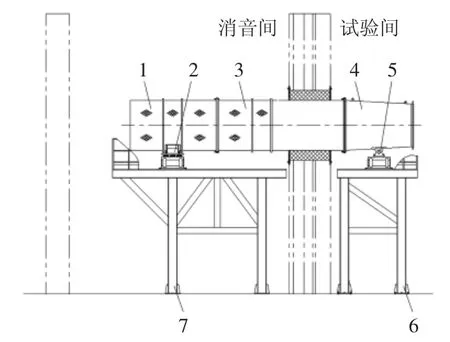

排气消音筒(如图1)由排气扩压段、前消音筒、后消音筒3个部分组成,三者为法兰连接。排气扩压段与前侧的过渡段(图中未示出)之间为插口式结构,无刚性连接。排气消音筒为三点式支撑,固定支架设置在试验间内,两套滑动支架设置在消音间内。

图1 排气消音筒及支撑结构

在燃机试运行期间,消音间的环境温度高于试验间的环境温度,滑动支撑相对固定支撑产生垂向位移。同时,在滑动支架Ⅰ使消音筒发生弯曲变形,导致滑动支架II与消音筒分离,垂向限位垫圈发生弯曲破坏。

但是燃机试运行期间,工作状态为低负荷工况,未能完全突显出其危害程度,需要在高负荷工况下进一步评估热变形对固定支撑处的影响。

1.2 热胀量计算

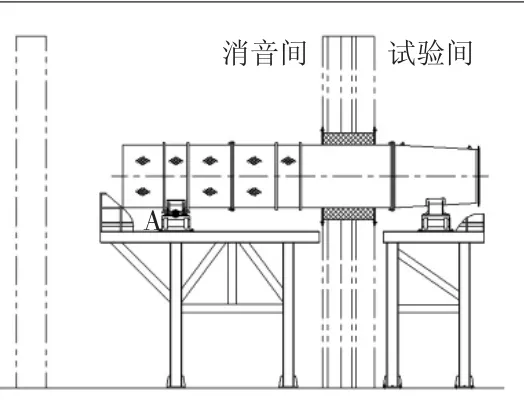

通过1.1节可知,在消音间内设置两处滑动支撑,远离固定支架的滑动支架不起支撑作用,为了保证排气消音筒均匀受力,将两点支撑改为一点支撑,如图2所示。

图2 热胀量计算示意图

根据热胀量计算公式[5],计算滑动支架II(图2中A点)处于高负荷工况下的垂向热胀量:

式中:Δl为热胀量,mm;α为线胀系数,℃-1;l为长度,mm;T2为排气温度,℃;T1为室温,℃。

1.3 固定支撑应力分析

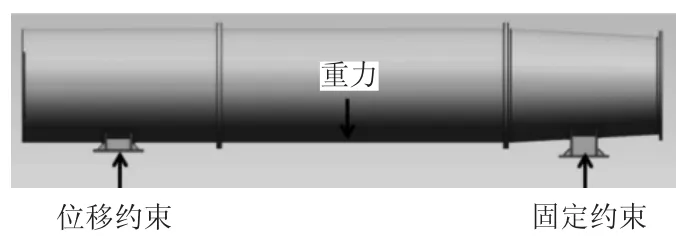

采用ANSYS Workbench分析计算排气消音筒固定支架受到的弯曲应力。计算模型及边界条件如图3所示。

图3 计算模型及边界条件

固定支架施加固定约束,滑动支架施加垂向51 mm的位移约束,对消音筒整体施加重力。

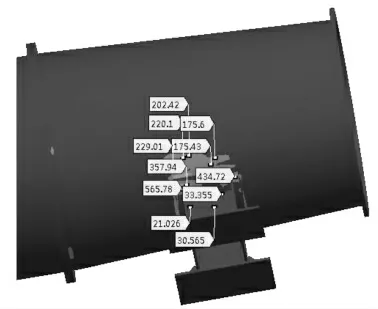

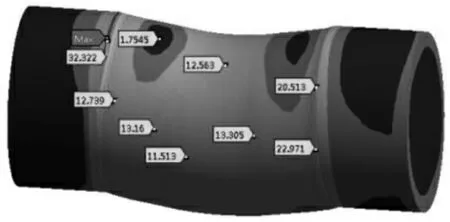

排气消音筒与固定支架连接处的应力云图如图4所示。在排气消音筒与固定支架连接附近的多处应力值均超过材料的许用

图4 排气消音筒与固定支架连接处的应力云图

值,不满足强度要求。燃机试运行期间,燃机处于低负荷工况状态,排气扩压段与固定支架连接处的弯曲应力未对结构产生破坏,但根据分析,高负荷工况状态下,此处的弯曲应力将会对结构产生破坏。

1.4 螺栓组受力分析

通过1.3节的计算结果可提取出固定支架的弯矩为M=9.76×105N·m,用于校核固定支架的连接螺栓组。

式中:Fmax为螺栓最大受力,N;Lmax为螺栓距形心最大距离,m;Li为第i个螺栓距形心的距离,m。

螺栓规格为GB/T 5781 M30×80,性能等级为4.8级,螺栓的保证载荷为174 000 N<1 015 040 N。

由于螺栓的保证载荷远远小于螺栓最大载荷,对比排气消音筒与固定支架连接处的应力与许用应力,可初步判断,在管道热胀过程中,螺栓组会先于排气消音筒失效。

2 改进方案

通过前述分析,排气消音筒与固定支架连接处应力超出许用应力,固定支架螺栓组最大受力大于螺栓的保证载荷,为保证结构的安全,需对其进行改进设计。

2.1 改进方案一

改进方案一是通过增加固定支架连接螺栓数量、提高螺栓规格和性能等级,并且通过补强排气消音筒和固定支架的连接部位,以抵抗弯曲应力的作用。

将螺栓数量由8个增加到12个,将螺栓规格和性能等级提高为GB/T 5781 M36×80,性能等级10.9级,对螺栓组进行校核计算,螺栓最大受力为605 632 N<678 000 N(螺栓保证载荷),满足强度要求。

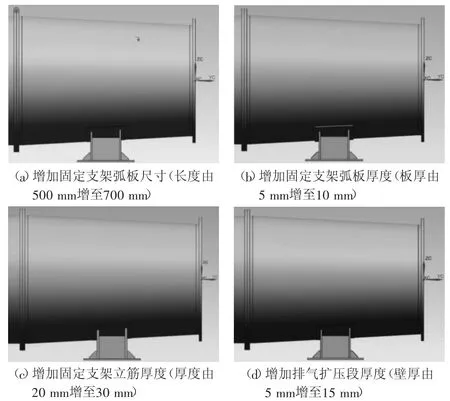

对于排气消音筒和固定支架连接部位提出4种补强方案,分别为增加固定支架弧板尺寸,增加固定支架弧板厚度,增加固定支架立筋厚度,增加排气扩压段厚度,如图5所示。

图5 改进方案一

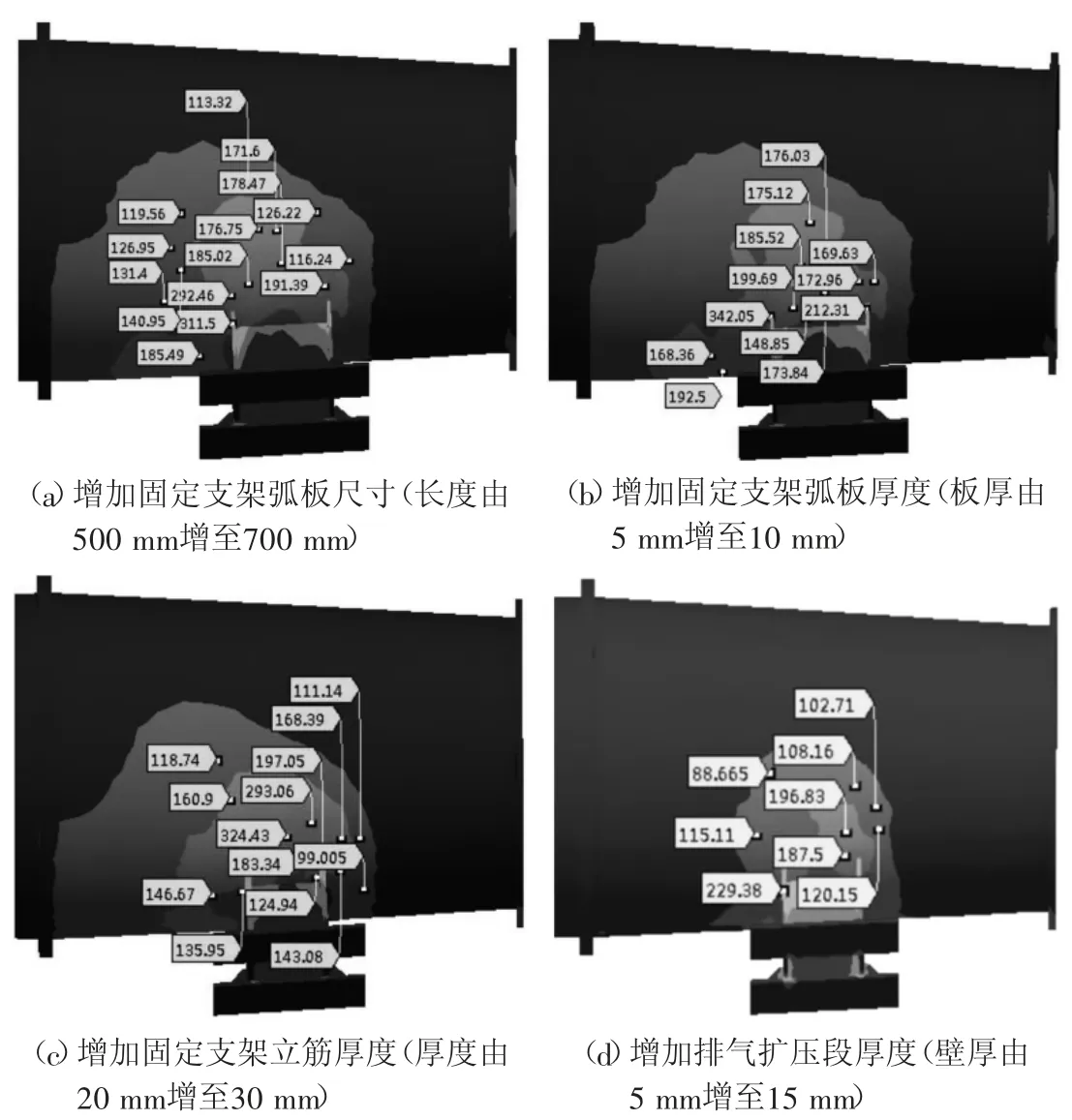

按照1.2节的方法对补强后的结构进行强度分析,应力云图如图6所示。从云图可以观察到,通过采用各种补强手段,排气消音筒和固定支架连接处的应力均得到了改善,其中,增加排气扩压段壁厚的补强效果最为明显,但即便采用该种补强形式,连接部位的应力仍然超出材料的许用值。

图6 改进方案一应力云图

2.2 改进方案二

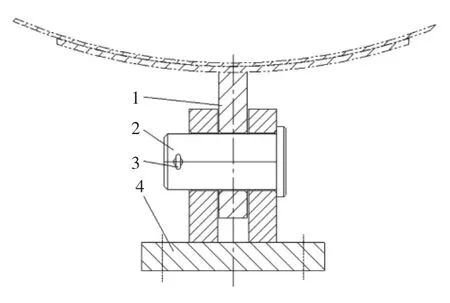

改进方案二是将固定支架替换为铰链式结构,彻底消除该处的弯曲应力。

改进方案二(如图7~图9)取消原有的固定支架上支架,在排气扩压段下部焊接叉耳,与叉耳座通过销轴连接在一起。当排气消音筒因为消音间支架沿垂向热胀而抬升过程中,消音筒可绕着销轴中心线旋转,不会在排气扩压段上产生弯曲应力。

图7 排气消音筒及支撑结构(改进方案二)

图8 固定支架(铰链式)

图9 叉耳组件

利用仿真软件分别对排气扩压段、销轴和叉耳座进行强度分析,应力云图如图10~图12所示,排气扩压段、销轴和叉耳座最大应力均小于材料许用应力,满足强度要求。

图10 锥段叉耳周边应力云图

图11 叉耳座应力云图

图12 销轴应力云图

由于只设置一套滑动支架,消音间支架的载荷分布较两套滑动支架会发生变化,因此,利用ANSYS Workbench对其进行强度校核,最大应力为16.5 MPa,满足强度要求,如图13所示。

图13 消音间支架应力云图

2.3 方案对比分析

改进方案一是通过补强结构的方式抵抗固定支架上的弯曲应力。该方案的主要内容是将排气消音筒改为两点支撑,撤除滑动支架Ⅰ,对排气扩压段与固定支架连接处进行局部补强,增加固定支架连接螺栓的数量和性能等级。改进后,经强度分析,排气扩压段与固定支架连接处仍不符合强度要求。

改进方案二是通过将固定支架改成铰链式结构来消除弯曲应力。该方案的主要内容是将消音筒改为两点支撑,撤除滑动支架Ⅰ,将固定支架改成铰链式结构。改进后,经强度分析,排气扩压段、铰链、固定支架下支架均满足强度要求。

综上,采用改进方案二来改造排气消音筒。

3 实施效果

按改进方案二开展消音筒固定支架的改造工作,并完成现场安装(如图14),顺利保障了燃机完成可靠性考核试验。同时在试验完成后,通过现场检查,滑动支架Ⅱ处未发生垂向限位垫圈的弯曲破坏,固定支架的螺栓连接可靠,排气扩压段也未发生破坏。

图14 排气消音筒固定支架(铰链式)实物图

4 结语

本文介绍了某燃机试车台排气消音筒支撑结构在使用过程中存在的问题,详细分析了排气消音筒相对中心线向上弯曲的原因及可能产生的后果,提出了用结构补强支撑结构和改换铰链式支撑结构两种方案,通过对比分析,选取铰链式结构进行改造,实施效果表明,铰链式支撑结构可有效解决该类问题。