430不锈钢激光选区增材件的组织及抗拉性能

鲍正浩,黄仲佳,张晨阳,陶 靖

(高性能有色金属材料安徽省重点实验室,安徽 芜湖 241000)

增材制造技术是通过计算机三维模型控制逐层智能制备而获得越来越多的研究[1]。增材制造技术具有自身独特的技术优势,如与铸造、锻造等传统制备技术相比较,具有更少的加工工序和更高的材料利用率[2]。其中激光选区熔覆工艺(SLM)是增材技术中比较成熟的一种,与其他增材制造技术相比,SLM 技术较为成熟且已研制出商用设备[3-4]。激光选区增材制备可以获得比铸造和锻造更优越的结构和机械性能[5]。

430不锈钢是一种铁素体不锈钢钢种,具有高强度、抗高温氧化及优秀的抗腐蚀性能,被广泛应用于工具、航空、海洋、汽车、核电及国防领域[6]。在430不锈钢的应用领域中,有很多复杂结构的工件,如汽车发动机排气歧管,其传统成型工序多,有些复杂结构传统工艺实习难度大。而增材制造在复杂件制备中具有很大的优势,采用增材制备430不锈钢复杂件将是一种可行的方法。不锈钢的增材制造受到了研究者们的广泛关注,目前430不锈钢、316不锈钢、304不锈钢等都有研究报告。金成嘉等[7]研究发现激光冲击后430铁素体不锈钢的表面发生了塑性变形并产生晶粒细化;强化处理后材料表面的显微硬度得到明显提升;激光冲击后,AISI 430铁素体不锈钢表面出现残余压应力层。Krakhmalev等[8]研究表明,420马氏体不锈钢在选择性激光熔融过程中打印件上层的硬度为750 HV0.2,组织中包含(21±1.2)vol.%的奥氏体相;最终的大块打印件微观结构由热分解马氏体组成,硬度为500~550 HV0.2,奥氏体含量异常高达到(57±8)vol.%。丝状电弧增材制备的不锈钢零件与不锈钢锻造件相比,增材制备件具备无缺陷的冶金结合的微观结构以及更好的机械性能[9]。对于激光选区熔融法制备的不锈钢金属基复合材料样品,TiN 的加入对密度和硬度有很大的影响,当TiN 含量增加时,打印件的密度和硬度都快速增加,这主要归因于其对粉末的激光吸收率和液态金属的润湿性的影响[10]。Kang等[11]研究增材制造316L 片材发现弹性各向同性的弹性模量、泊松比、极限应力和伸长率,但塑性力学各向异性,表现出较高的极限抗拉强度和较好的延展性。Wang等[12]采用电弧增材制备316不锈钢件,样品极限抗拉强度沿水平方向制造的试样大于540 Mpa,高于轧制件。

为了探明430不锈钢增材制造工艺性及其抗拉性能,采用激光选区增材制造制备430不锈钢增材样品,研究打印态和固溶处理态的组织、拉伸性能;分析打印件的断口形貌,探明固溶处理对430增材件的组织及拉伸性能的影响。

1 实验方法

1.1 实验材料及样品制备

实验材料为430不锈钢球形粉末,粒度范围:15~53μm,真空雾化法制备。其化学成分如表1所示。

表1 430不锈钢粉末化学成分(质量分数,%)

在打印制备样品之前,使用烘箱进行不锈钢粉末烘干,烘干温度为100℃,时间为2 h。再使用SLM 125金属3D 打印机制备尺寸为100 mm×50 mm×20 mm 不锈钢金属块,打印工艺参数主要调整激光功率(P)、扫描速度(v)、层厚(t)及扫描间距(h),层间转角固定选用35°及扫描方式为条带扫描。

打印样品的固溶热处理实验在真空/气氛管式电炉中进行,设备型号为SX2-4-10A。固溶处理工艺为:860℃保温20 min,水冷至室温。

1.2 样品检测及表征

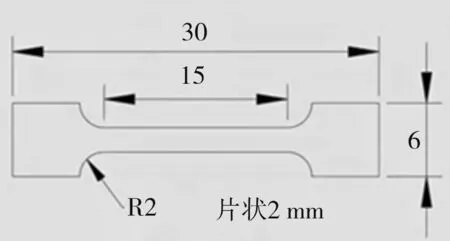

采用洛氏硬度计测量样品的硬度;采用万能拉伸实验机进行拉伸实验,检测打印件的力学性能,拉伸试样示意图如图1所示。采用光学显微镜、扫描电镜SEM(型号EM-30AX)进行微观组织形貌和断口形貌分析。

图1 拉伸试样示意图

2 结果和讨论

2.1 增材制备工艺参数对空隙率的影响

打印工艺参数及样品的密度如表2所示。由表2可以看到,打印工艺参数扫描速度(v)、激光功率(P)、层厚(t)和扫描间距(h)变化对密度均有影响。提高激光功率和适当降低速度均可以提高打印件的致密性,但考虑到打印效率问题,应尽快提高打印速度。

表2 打印工艺参数及样品的密度

探究不同工艺参数对打印件的影响,430不锈钢打印件的气孔分布形貌如图2所示。图2a对应激光功率350 W 和扫描速度900 mm/s的工艺(见表2中的第5组工艺),由图2a可知,气孔较少,这也是该工艺致密度高的另一种表现。图2b对应激光功率350 W 和扫描速度1 025 mm/s的工艺(见表2中的第6组工艺),图2b的气孔率比图2a有所增加。图2c对应激光功率330 W 和扫描速度900 mm/s的工艺(见表2中的第3组工艺),图2c的气孔率与图2b相当。图2d对应激光功率330 W 和扫描速度1 025 mm/s的工艺(见表2中的第4组工艺),与图2c相比,气孔率又进一步增加。图2e对应激光功率300 W 和扫描速度900 mm/s的工艺(见表2中的第1组工艺),气孔率也有所增加。图2f对应激光功率300 W 和扫描速度1 025 mm/s的工艺(见表2中的第2组工艺),气孔率达到最高。由图2可知,随着激光功率增加和扫描速度降低,气孔率呈逐步降低的趋势。除了打印工艺之外,气孔的形成还受到粉末表面的水分及粉末中残留气体的影响[13],因此气孔率也不会与致密度成正比增加。较高的激光功率或者较低的激光扫描速度致使了较高的熔池温度,利于粉末完全熔化获得较为致密的打印件。此外,低熔点合金元素的蒸发也可以形成气孔,熔池的高凝固速率导致低熔点元素的蒸发无法有足够的时间从熔池逸出,因此只能存留在熔池内形成气孔[14],气孔在制件中随机分布,很难完全消除。综上,430不锈钢的打印工艺中,表2中的第5组工艺参数打印出来的样块,气孔最少且密度最高,因此,提高功率,降低扫描速度,打印件成形更好。

2.2 打印态和固溶处理态的组织分析

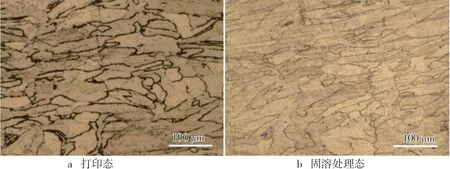

430不锈钢增材件底面(即激光扫描面)打印态和固溶处理态的光学显微组织如图3所示。由图3a可见,430不锈钢激光熔融打印态的组织较细小,激光熔融的道与道之间的熔化线清晰可见;由图3b可见,其固溶处理态的组织经过固溶处理,光学显微组织尺寸、形貌等没有明显变化。

图3 430不锈钢增材件底面的光学显微组织

430不锈钢增材件扫描面打印态及固溶处理态的扫描电镜形貌图如图4所示。打印态在晶界处析出相较多,在图中显示为白色相分布,由图4a、b可见,这些晶界处的白色相是富铬的脆性相[15],会导致不锈钢件的塑性降低。由图4c、d可见,经过固溶处理,430不锈钢增材件的晶界析出已经融入固溶体中,晶界的析出相几乎看不到。此外,对比图4b、d可知,相组织的尺寸也变大,说明固溶处理使得430打印件的相相应增加且晶界处的析出相融入固溶体中。

图4 430不锈钢增材件底面扫描电镜形貌图

430不锈钢增材件侧面的打印态及固溶处理态的形貌图如图5所示。由图5a、b可见,增材件侧面的打印态组织为鱼鳞状微观组织,图5a上的鱼鳞状结构特点说明大量金属颗粒经过激光轰击熔化后,处在短暂熔融状态的金属小液滴在重力作用下有向下滴落的运动趋势,其迅速凝固后,保留了这一特点,所以每一熔积层结构的下端会有近圆形的形貌呈现出来,凝固后的试样组织存在明显的各向异性,形成了类似鱼鳞状的组织形态,这是典型激光选区熔融打印态的组织。经固溶时效热处理可以看出,鱼鳞形状组织的边界形貌有所改变,鱼鳞状变得不明显,这是固溶处理过程中,组织重结晶导致组织形貌发生变化形成的。

2.3 增材制造件的拉伸性能

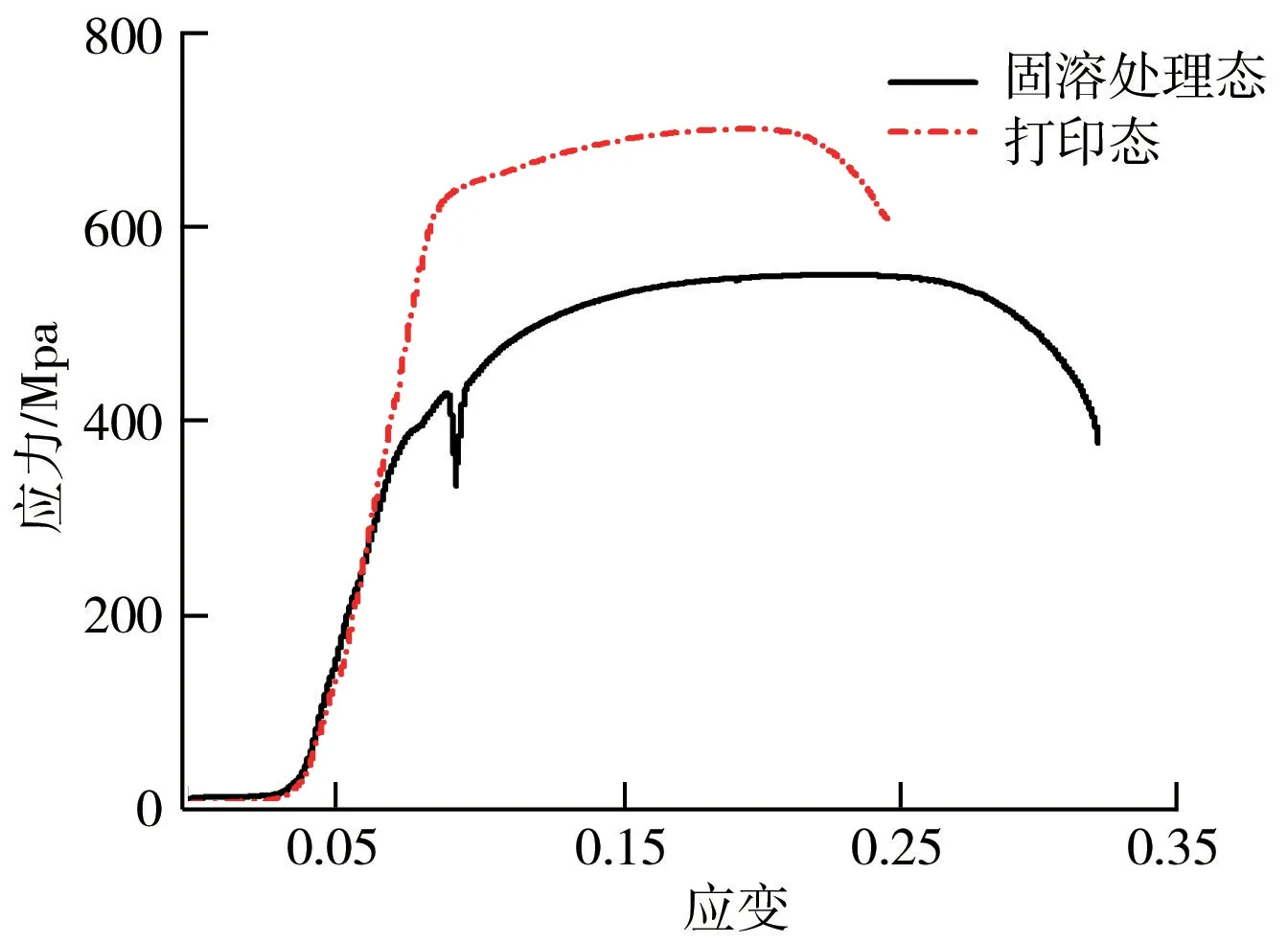

430不锈钢的SLM 打印件的拉伸曲线如图6所示,图6中虚线曲线为打印态的拉伸曲线。由图6可知,打印态的抗拉强度达到700 Mpa,没有出现明显的屈服现象。图6中实线曲线为固溶处理态的拉伸曲线,固溶态具有明显的屈服现象;固溶态的抗拉强度比打印态有所降低,抗拉强度大约550 Mpa,固溶处理态比打印态具有更大的延伸率,表明固溶态具有更优良的塑性。打印态的强度高是由于SLM 成形过程中形成的具有较高的位错密度的细小胞状组织结构使得打印件的强度指标提高[16-18];此外,打印态的晶界析出相也会提高不锈钢的拉伸强度,降低塑性[19];固溶处理有效消除了高位错密度,因此固溶态比打印态的抗拉强度有所降低。

图6 增材制造件的拉伸曲线

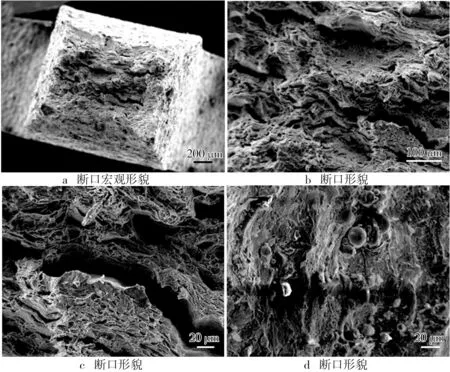

打印态拉伸断口形貌如图7所示。由图7a可见,打印态断口的低倍数的宏观断口形貌呈灰暗,剪切断裂的斜度较大,断裂的宏观表面有部分垂直于最大正应力方向,也有平行于切应力方向的,故正断和切断都有;高倍断口形貌呈暗灰色纤维状,由图7b、c可知,高倍断口形貌具有韧性断裂特征,故可认定为韧性断裂。增材件固溶处理态的断口形貌如图8所示。由图8a断口宏观形貌可知,断口较为平齐,没有剪切断裂特征;图8b~d为断口的高倍扫描形貌图,断口表面有许多小韧窝,是典型的韧性断裂形貌。可见与打印态相比较,固溶处理态降低了样品的抗拉强度,提高了塑性。

图7 430不锈钢增材制造件的打印态断口形貌

图8 430增材制造件的固溶热处理态的断口形貌

3 结论

430不锈钢具有良好激光选区增材制造成型性能,打印工艺参数直接影响打印件的致密度和气孔率,当打印的激光功率为350 W,扫描速度为900 mm/s,扫描间距为110 mm 和层厚为50 mm 时,打印件获得较高的致密度及较低的气孔率。打印态的晶界析出物明显,固溶处理消除了晶界析出;打印态的抗拉强度高达700 Mpa,固溶态的抗拉强度降低至550 Mpa,但具有更好的塑性;打印态样品的断裂受到剪切的影响较大,固溶处理态为典型韧性断裂。