球阀蜗轮箱防水措施与应用

刘华平

(中国石油化工股份有限公司储气库分公司,河南 郑州 450000)

0 引言

球阀的发展历史比较悠久,最早出现在20世纪50年代,随着科学技术的迅猛发展,生产工艺及产品结构的不断改进,在短短的40年时间里,已迅速发展成为一种主要的阀类。目前球阀的使用量正在不断的上升。在石油炼制、长输管线、化工、制药、水利、市政、等多个行业有广泛的应用,球阀目前的连接方式主要包括法兰、螺纹、承插焊、对焊等。

球阀是天然气管道的重要控制设备,阀门开关控制直接影响场站安全生产,蜗轮蜗杆传动则是球阀普遍使用的一种传动方式[1-3]。球阀通过旋转球体来调节天然气长输管道中介质(高压天然气,压力一般为8MPa左右)的流量,实现对长输管道中天然气流量控制和调节,同时,长输天然气管道在运行过程中,一旦遭受第三方施工破坏或者在高后果区发生天然气泄漏,后果将不堪设想,球阀在此时起到了关键性作用,关闭球阀后,将阻断天然气流动,减少泄漏,降低长输高压天然气管道泄漏风险。因此,球阀在长输(高压)天然气管道系统中作用和重要性不言而喻,是保障长输(高压)天然气管道系统安全、稳定运行的重要做成部分。同时,球阀在采购安装完成后,经常性的保养维护至关重要,在球阀使用中,需定期对涡轮机构进行润滑和清洁保养[4,5],但在保养开盖过程中往往从密封面缝隙处进行凿、锤、撬等操作,易造成密封面的损坏再加之装置结构、人员操作等多种原因,造成涡轮箱内经常性进水。以中国石化天然气分公司陕西天然气技术服务项目部为例,据统计,在2021年春秋检中共检查保养球阀284台,发现进水阀门42台,进水率达到14.78%,致使涡轮机构内的蜗杆、涡轮和限位螺栓锈蚀,引起阀门开关困难,甚至在操作中造成蜗轮传动箱体破裂、阀杆键槽损坏和限位装置损坏,极大地威胁了天然气管道输送安全。

因此,有必要针对上述问题提出球阀蜗轮箱防水相关措施,从而避免球阀涡轮机构损坏。

1 原因分析

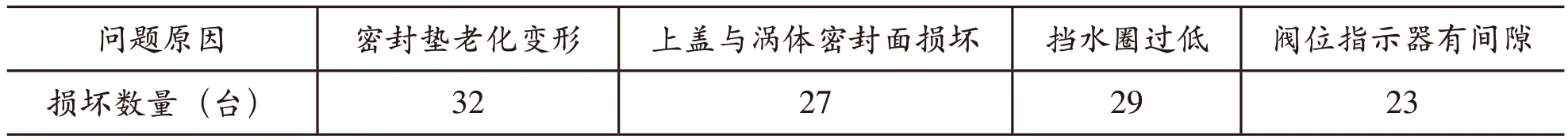

在对42台进水阀门进行检查保养过程中,分别记录了导致涡轮箱进水的原因,通过数据统计(如表1所示),发现其主要原因为:一是密封垫老化变形,青稞纸密封垫容易破裂,二是上盖与涡体密封面因不当开盖操作损坏,如图1所示;三是挡水圈过低,只有2mm,在雨水较大时,起不到阻水渗入作用;四是阀位指示器有间隙,容易在下雨中雨水直接渗入涡轮机构中,如图2所示。

表1 涡轮箱进水原因统计

2 球阀蜗轮箱防水措施

针对上述四项存在的主要问题,提出球阀蜗轮箱防水措施,以问题为导向综合构建球阀蜗轮箱防水体系。

2.1 青稞纸密封垫强化

把原厚度0.2mm的单面胶密封垫,更换成0.5mm的双面胶密封垫,在增加密封垫的强度的同时,提高密封效果。

2.2 研制球阀开盖工具

通过设计一种新型球阀开盖工具,可简便地将球阀蜗轮箱盖体打开,在提高工作效率的同时,避免对密封面的破坏,装置结构示意如图3所示。其结构及主要作用原理为:一种新型球阀开盖工具,主要结构包括安装座、螺杆、对向螺套、开盖器等,所述安装座上安装有两根对向螺杆,所述螺杆的中间位置安装有一对对向螺套,所述对向螺套上开设有滑槽,所述开盖器的两侧设有与对向螺套上的滑槽相配合的滑块,所述滑块可以在滑槽中滑动,所述开盖器是向对设置,且设置有拉簧,在球阀盖体上先把一侧的开盖器拉开,慢慢套在球阀盖体上,并找到盖体上的缝隙放开开盖器,所述开盖器在拉簧的拉力下进入盖体上的缝隙,所述两根对向螺杆穿出安装座,且穿出的一端安装有对向齿轮,所述在两个对向齿轮中间安装有主动齿轮,并将主动齿轮安装在安装座上,所述主动齿轮的外侧安装有转动把手;所述安装座底部安装有可调节支撑架,可调节支撑架的底部设有与管道相似的卡孤,方便支撑不易脱落。

该装置在试验过程中取得了良好的试用效果,可顺利实现球阀蜗轮箱盖体的简单拆卸,且对密封面无明显损失、破坏。

2.3 优选挡水圈

在球阀涡轮箱上端盖通过加装5mm厚的聚四氟乙烯挡水圈,并采用密封胶与蜗轮箱上端盖紧密粘贴,在增加挡水圈高度的同时,利用聚四氟乙烯耐高温、耐腐蚀,具有优良的电绝缘性、耐老化,吸水性小的特性,杜绝水从侧面渗入,如图4所示。

图4 加装5mm聚四氟乙烯挡水圈的球阀涡轮箱上端盖

2.4 改进阀位指示盘

制作改进型阀位指示盘,使其大小应大于挡水圈至少2cm且不遮挡阀位指示刻度,阀位指示盘应向下进行翻沿处理,翻沿尺寸不应小于1cm,通过安装应用,倒扣在挡水圈上面,这样就完全防止水从侧向渗入和顶部渗入涡轮箱内,从而彻底杜绝蜗轮箱内润滑油乳化变质现象,使蜗轮箱内部件能充分润滑,其形貌如图5所示。由图5可见,其与老式阀位指示盘(如图2所示)存在间隙的情况不同,改进型阀位指示盘与球阀涡轮箱上端盖间无明显间隙。

图5 改进型阀位指示盘

3 现场应用

鉴于以上所提出的4项球阀蜗轮箱防水措施在测试过程中效果良好,现已在中国石化天然气分公司陕西天然气技术服务项目部所辖井站284台球阀得到了推广应用。在2022春秋检中,284台阀门仅有2台存在渗水现象,相较采取相关措施前进水阀门数下降40台,进水阀门比例由14.78%下降至0.70%,防水成效显著。

随着球阀蜗轮箱防水措施的推广应用,球阀保养效率得到了显著提高,在采用球阀蜗轮箱防水措施前,由于进水阀门比例高,不得不对每个阀门进行开盖检查;推广后,在进水阀门比例大幅降低的情况下,仅需抽检,大幅提升了管理实效,降低了员工工作量,效果明显。以284台球阀进行经济费用估算,推广球阀蜗轮箱防水措施每年可节约黄油、除锈剂、油漆、密封垫、更换阀门锈蚀部件等约1万元,长久计算则经济效益更加明显。

4 结语

(1)通过实际检查保养与数据统计分析发现,导致球阀蜗轮箱进水的主要原因为:密封垫老化变形、上盖与涡体密封面损坏、挡水圈过低、阀位指示器有间隙;

(2)针对四项导致球阀蜗轮箱进水的主要原因分别提出四项防水措施切实有效;

(3)提出的球阀蜗轮箱防水措施可大幅降低进水阀门比例并提高管理实效,具有较好的经济效益。