油田埋地管道检测技术应用研究

刘旭文

(中央制塑(天津)有限公司,天津 300392)

0 引言

随着油田开发时间的延长,埋地金属管道腐蚀状况日趋严重,穿孔泄漏事故屡有发生,给油田日常生产带来严重的影响。而输油管道一般都会途经复杂的地貌,穿越河流、大坝等,穿越河流输油管道在长距离输油管道工程中占有相当比例[1],处于环境敏感区埋地管道的安全监测成为了当务之急。

现有的埋地金属管道腐蚀检测手段,如电位梯度法、变频选频法、多频管中电流法等[2,3],其检测对象主要是针对金属管体外防腐层破损情况,而且只适应于常规的埋深较浅的管道,不能对穿跨越河流的管道进行检测。对于管体本身腐蚀状况的检测,常规做法是将管道挖开后去除防腐保温层,用金属测厚仪测量管道剩余壁厚。开挖检测属抽样检测方法,对管道运行有一定的破坏性,检测数据的代表性、评价结论的可靠性受开挖点数及其分布范围的影响。同时,开挖检测的成本和对环境造成的破坏往往也是难以接受的。还可以用管道内壁智能检测器来测量管道剩余壁厚,但必须停产后将管道内壁清理干净(除垢)等,需要的费用比较高,且测量的长度有限。

传统的单一的方法已经不能满足环境敏感区埋地管道的全面检测评价,鉴于此,综合考虑了各种检测方法的优缺点,将不开挖检测外防腐层破损和不开挖测管体壁厚结合起来,在管道不开挖、地面环境较复杂、不破坏防腐层、在线运行的情况下,对管道外防腐层破损程度及管体腐蚀壁厚进行全面检测,可有效提高管道隐患检测定位的精准性与针对性,为管道维护及更换提供科学依据。

本文通过综合的检测方法,在某油田储运销售公司的埋地管道检测中进行了应用,对某段15公里的埋地管道进行了全面的检测评价。

1 检测方法及原理

根据对埋地管道的各种检测方法比对分析,以及试验结果分析,结合工程实际检测以及埋地管道安全运行管理的需要,本文提出了针对腐蚀防护系统的重点检测要素为:管道位置与走向、外覆盖层总体状况、破损点大小和严重程度、阴保效果、管体本身的腐蚀状况、管道土壤环境等关键项目,从而形成了埋地管道不开挖检测组合技术,将人体电容法、管中电流法、瞬变电磁法三种埋地管道检测方法取长补短,从而实现了对环境敏感区埋地管道的不开挖全面检测评价。

1.1 人体电容法

通过向管道施加电流后在管道周围形成磁场,通过接收磁场信号来确定管道的位置、走向(即通过建立发射机-目标管线-大地-发射机电流回路,输出交变电流信号,产生单线-大地回路的地下管线检测电磁场,接收机接收该磁场信号从而确定管道的位置、走向、深度)而防腐层如果有破损,破损点正上方为中心呈现平面圆形分布,其周围电位分布呈等距离等电位。利用人体电容即可检出防腐层破损点位置并判断防腐层破损点大小。其最大的特点是可以在深埋、穿跨越河流、硬化路面及冻土等复杂条件下进行检测,并且抗干扰能力强,检测深度可达30m。

1.2 多频管中电流法

多频管中电流法是通过发射机在管道和大地之间施加低频的正弦电压,给待检测的管道发射检测信号电流,在地面上沿路由检测管道电流产生的交变电磁场强度及变化规律。采用这种方法不但可找管定位,还在很大程度上排除了大地的电性和杂散电流的干扰,具有很好的实用性。

1.3 瞬变电磁法(TEM)

腐蚀会引起埋地金属管道电导率和磁导率的变化,通过在管道正上方发射与接收瞬变电磁信号,并利用专门的解析软件。从接收到的反射瞬变电磁信号中解析埋地管道腐蚀后的金属腐蚀损失情况,确定管道腐蚀部位并对腐蚀程度进行评估。

全覆盖瞬变电磁检测方法采用连续移动式瞬变电磁响应信号的采集分析技术方法[4],覆盖整个被检管段,可检测金属腐蚀以及制管、机械、焊接、应力变形等全方位管体缺陷的问题,满足实际情况的需要。其最大的优势在于可以不开挖检测埋地管道管体腐蚀程度和壁厚,但其必须在已经明确管道位置的前提下进行检测评价。

通过以上三种方法综合使用,可以对埋地管道外防腐层和管体本身的腐蚀做到全面检测评价,其优点主要表现在:

(1)该套检测技术可在深埋、穿跨越河流、硬化路面、冻土、等复杂地面环境下对埋地管道防腐层、管体腐蚀进行全面的检测评价;

(2)与常规埋地管道检测方法相比,不仅能定位防腐层破损位置,还能不开挖在地面检测管体本身腐蚀程度,这是通常检测方法做不到的,而且检测成本较低;

(3)可以对埋地管道外防腐层老化程度、管体本身腐蚀程度进行全面的评价。可根据其检测评价的严重程度级别来决策下一个检测周期,尤其对于不易开挖的区域(如石方区、沥青路面、冻结地面、钢筋混凝土地面),如果是轻微的腐蚀,可以暂时不开挖,间隔一定周期再检测其腐蚀趋势,待其达到非常必要修复处理时再进行开挖。如此可减少管道开挖维修更换的盲目性,节约生产成本。

2 检测技术应用

通过对某油田一段15公里的埋地管道进行了全面的检测评价。此管道途经水田、沟渠及穿越大坝等,属典型的环境敏感区埋地输油管道,所检测管道基础参数如表1所示。

表1 所检测埋地管道的基础参数

2.1 检测步骤

(1)首先采用地下金属管道检漏仪(如图1所示)对埋地管道进行全程定位、测深,加密查找防腐层破损点,尤其对深埋、穿跨越河流、硬化路面、冻土等复杂地面环境下的埋地管道外防腐层进行详细检测;

(2)然后采用交流电流衰减法PCM(如图2所示)复核验证其管道位置、埋深及破损点情况;

图2 交流电流衰减法PCM

(3)最后采用瞬变电磁法TEM(如图3所示)不开挖检测管道本体腐蚀情况,并选择重点位置加密检测(即破损点两侧各5m的管段)管体腐蚀情况,从而确定腐蚀严重部位。

图3 瞬变电磁法TEM

2.2 检测结果

(1)管道走向及整体外防腐层状况

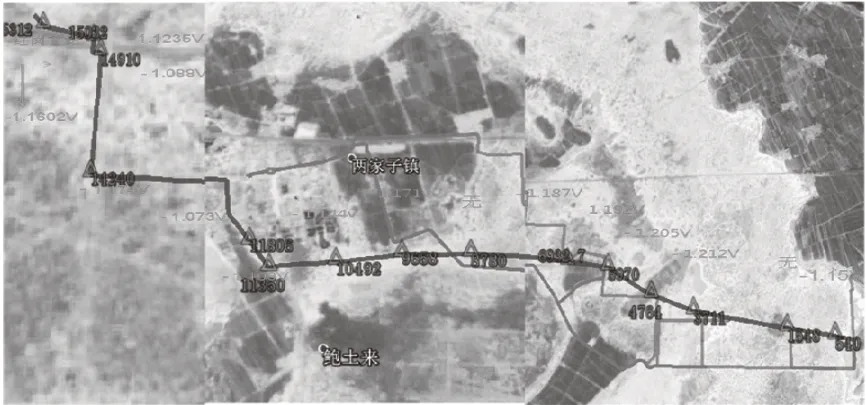

此段输油管道外防腐层整体状况良好。外防腐层评价为优和良的管线占90%,差的仅占6.5%。共发现24处防腐层破损点,其中有20个严重破损点、3个中等破损点及1个轻微破损点。管道走向及破损点分布图(如图4所示);

(2)管线阴极保护情况

此输油管道采用强制电流保护,整体保护状况良好,但测试桩故障点严重。在本次检测区域共有15个测试桩,其中有9个发现故障点。各测试桩保护电位示意图(如图5所示);

图5 测试桩保护电位示意图

(3)管体壁厚检测情况

此输油管道管体整体减薄情况轻微。210个壁厚测点中88%减薄情况为轻度,只有26处评价等级为“中”。但其中有6处壁厚减薄超过7.5%,分别位于11675、11800、11950、11975、13600、13675m,位置较集中,平均壁厚最低处达到了6.35mm。另外全覆盖壁厚检测,13处数据异常部位中3处为封堵法兰、7处为锚固墩、1处由其它管道交叉、2处由焊接异常引起。说明全覆盖TEM除了可判断防腐层破损处是否发生腐蚀外,还可作为判断管道附件的辅助手段;

(4)开挖验证情况

对检测所发现的破损点进行开挖验证及修改处理,检测结果符合率达到了100%。开挖后发现管道防腐层损坏较严重(管道外防腐层因腐蚀或管道搭接造成损坏,如图6所示),并且通过本次检测还发现了测试桩线与管道焊接位置处理不当造成漏电故障,个别测试桩已经从中断掉(阴保测试桩线与管道焊接处理不当,如图7所示、测试桩被破坏,如图8所示)。对于防腐层破损采用聚氨酯发泡剂及热缩带进行修复处理,对于测试桩线故障,将测试桩线切断,采用填充泡沫、后包上热缩带方法进行修复处理。

图6 管道外防腐层因腐蚀或管道搭接造成损坏

图7 阴保测试桩线与管道焊接处理不当

图8 测试桩被破坏

通过对此输油管道的全面检测,共发现严重外防腐层破损点20处,中等破损点3处,轻微破损点1处,发现阴极保护测试桩故障点9处(总共15处),发现管体壁厚减薄超过7.5%的部位6处。在检测的同时对部分检测点进行了开挖验证,管道外防腐层的检测结果符合率达到了100%,TEM管体壁厚检测结果与开挖后超声波壁厚检测结论一致。

3 结语

(1)该组合埋地管道检测技术将人体电容法、管中电流法、瞬变电磁法三种埋地管道检测方法取长补短,从而实现了对环境敏感区埋地管道的不开挖全面检测评价;

(2)该组合埋地管道检测技术可在深埋、穿跨越河流、硬化路面、冻土、等复杂地面环境下对埋地管道防腐层、管体腐蚀进行全面的检测评价;

(3)该组合埋地管道检测技术,在油田一段输油管道进行应用,通过对所检测出的破损点进行开挖,管道防腐层损坏较严重,对所发现的故障点进行了及时修复处理,避免了泄漏事故的发生;管道外防腐层的检测结果符合率达到了100%,TEM管体壁厚检测结果与开挖后超声波壁厚检测结论一致,说明此组合技术能全面检测埋地管道,而且提高了精确度,能实现对复杂环境下埋地管道的检测。