动力铅酸电池循环过程性能研究

杨滔,黄伟国,唐胜群,陈理,王鹏伟,骆力荣

(超威电源集团有限公司,浙江 长兴 313100)

0 引言

铅酸蓄电池以其技术成熟、性价比高和安全性高等因素,广泛应用于诸多领域[1]。随着用户对车辆使用要求的提高,以及其他化学动力电源对铅酸蓄电池的市场冲击,铅酸蓄电池需继续提升各项性能,从而满足市场和车辆综合性能提升的需求。与锂离子电池相比,动力铅酸电池的主要劣势表现在寿命短、功率性能差等方面。随着循环的进行,尤其是在寿命中、后期,电池内的部分物理和化学过程明显退化,严重限制了电池的循环寿命和使用性能[2]。电池失效是多种因素相互影响的综合结果,主要取决于活性物质组成、极板大小、板栅材料和结构等内在因素。同时,外部使用条件也会对电池性能产生重大影响。例如:放电电流密度、放电深度、过充电程度、维护状态等都可能引起电池失效。

延长铅酸蓄电池的寿命,不仅可以降低运行成本,而且是环保的需要,也是拓展铅酸蓄电池的应用领域的一个重要手段。因此,延长铅酸蓄电池的寿命,不仅不会使其销售量减少,反而会有所增加,而且不会加重环境污染。由于极板的种类、制造条件、使用方法有差异,最终导致蓄电池失效的原因各异。归纳起来,铅酸蓄电池失效主要有下述几种情况:① 电解液干涸[3-4];② 电解液分层[5-6];③ 正极板栅腐蚀;④ 正极活性物质脱落;⑤ 热失控;⑥ 负极不可逆硫酸盐化;⑦ 负极汇流排腐蚀[7];⑧ 微短路[8]。

本文中,笔者利用电子扫描电镜分析、X 射线衍射分析和差热分析等手段表征了动力电池循环过程中不同阶段的正极活性物质和隔板含酸量的变化情况,并且分析了正极活性物质、板栅和隔板中电解液分层的变化规律和特点。

1 实验

以 6.0 kg 的 6-DZF-20 动力用铅酸蓄电池为实验对象(正极板栅为冲网板栅)。电池化成的充放电循环方法:以 8 A 恒电流在 14.75 V 限电压下充电 5 h,接着静置 1 h,然后以 10 A 电流放电至终止电压 10.5 V。在化成后,对实验电池分别循环 50次、100 次、150 次和 200 次,然后进行解剖,对电池质量、正极活性物质、正极板栅和隔板中电解液密度进行化学成分分析、SEM 扫描,XRD 分析和差热分析。

2 结果与讨论

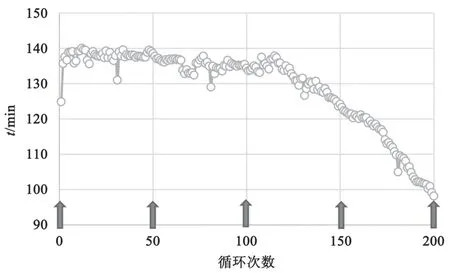

图1 所示为实验电池循环过程中放电时间的变化情况。在第 120 次循环之前,放电平台比较好。放电时间保持在 130 min 以上,之后才缓慢下降。循环 200 次后,放电时间只有 98 min。根据循环过程中放电时间的特点,分别在化成后电池初始状态(0 次循环,即循环前)、放电平台保持期(第100 次循环)和放电末期(第 200 次循环)取样,对电极进行研究分析。

图1 实验电池循环过程放电时间变化和取样点示意图

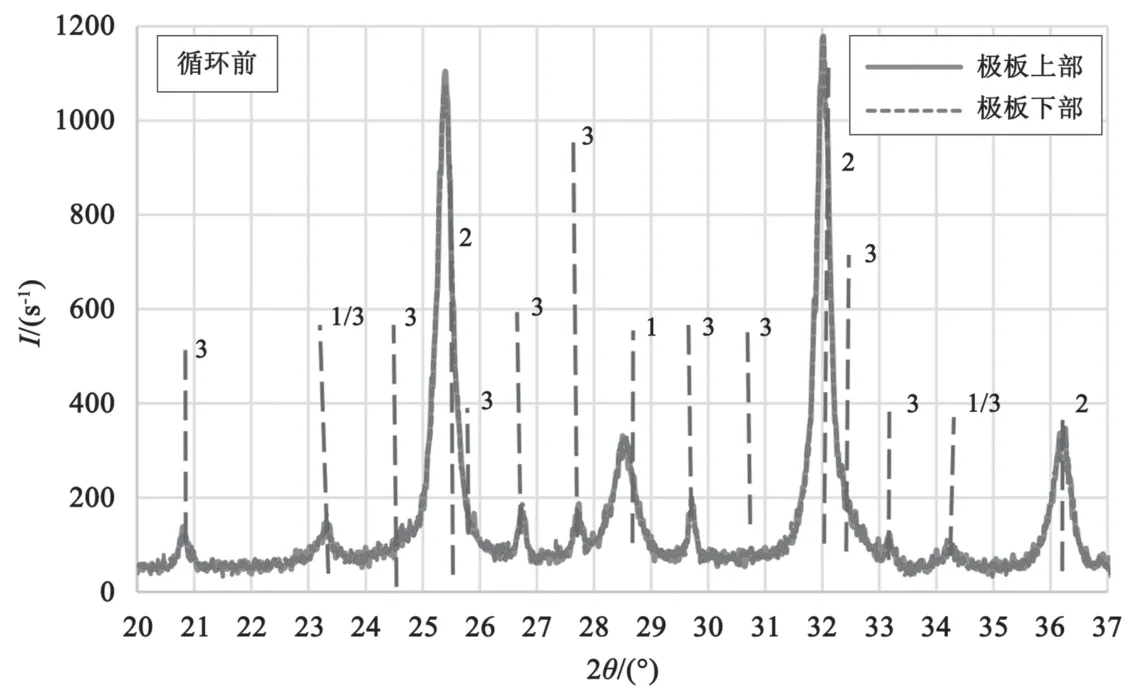

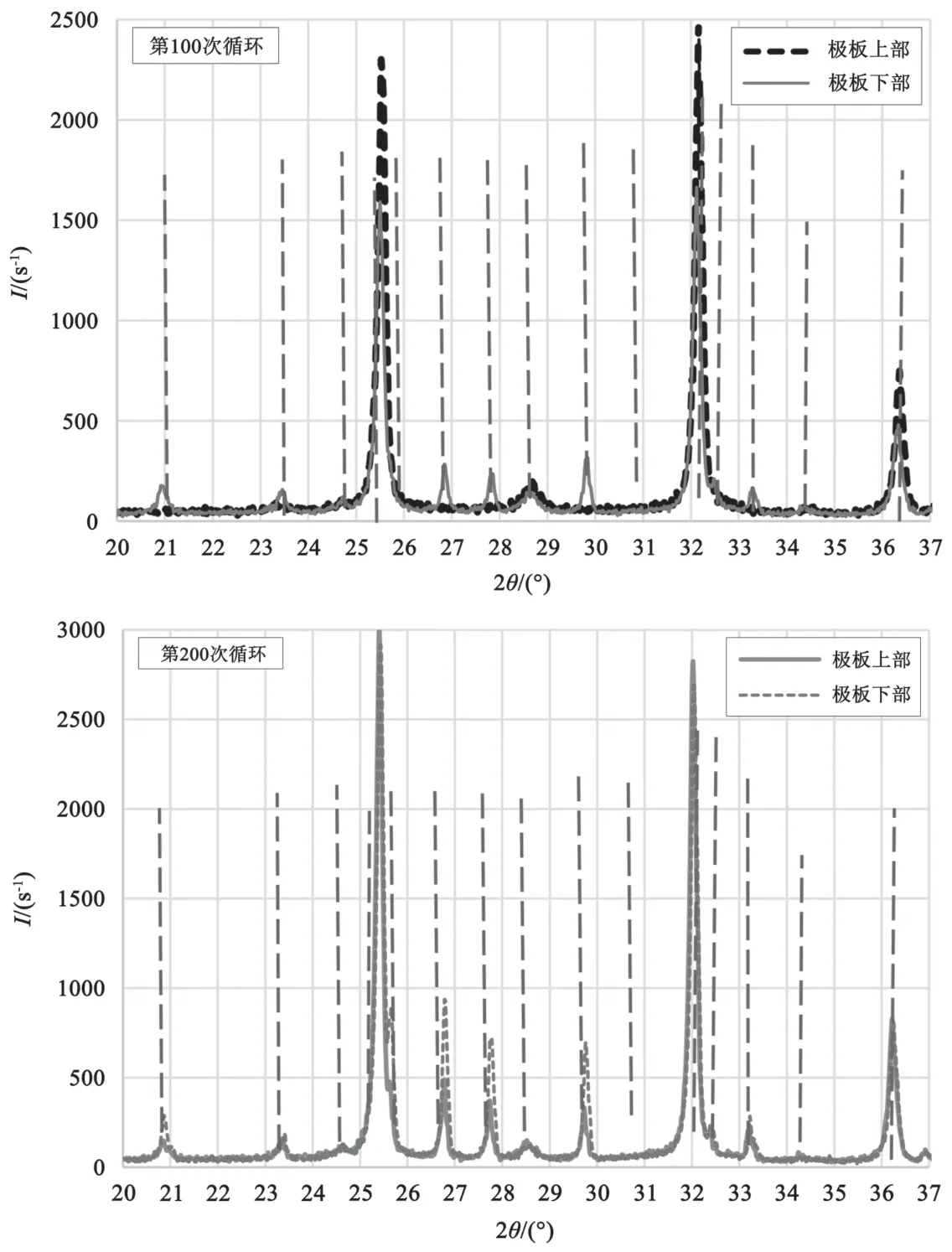

图2 是试验电池在化成后(即循环前)、第100 次循环和第 200 次循环后正极上部和下部的XRD 分析曲线。循环前正极上、下部的 XRD 曲线基本重合,说明上、下部活性物质中各组成的特性及其含量基本一致。随着循环的进行,正极活性物质的组成出现变化。特别是,硫酸铅的特征峰强度明显增大。

图中:1 代表α-PbO2;2 代表β-PbO2;3 代表PbSO4

图2 循环过程正极板上部和下部活性物质 X 衍射曲线

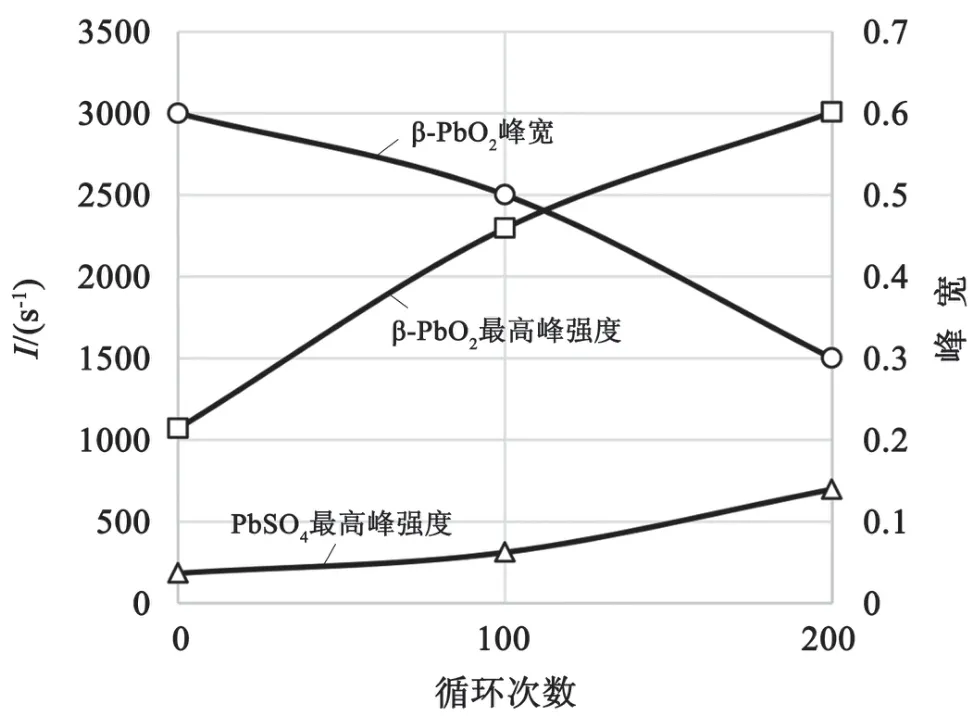

对图2 中 β-PbO2和硫酸铅最强特征峰以及β-P b O2最强特征峰下部宽度进行分析,得出图3。可以看出,随着循环的进行,β-PbO2的特征峰逐渐增强,说明二氧化铅出现了晶体化现象,容易引起活性下降,泥化或者脱落。此外 β-PbO2的特征峰宽度逐渐变小,说明在正极活性物质中,凝胶区域的水和无定形物质 PbO(OH)2逐渐减少。该无定形物质 PbO(OH)2决定了二氧化铅的电化学活性。PbO(OH)2的逐渐减少与二氧化铅晶体特征化的加剧,可能共同促进电池正极活性物质的失效。

图3 β-PbO2 和硫酸铅最强峰的强度以及 β-PbO2 最强峰下部宽度

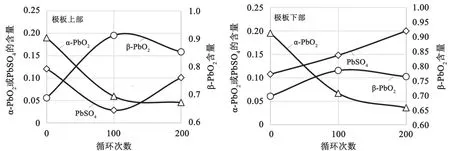

对不同循环阶段的活性物质进行 X 射线衍射分析。根据文献[9]中的方法,得出正极活性物质的物相组成及各组成的质量分数。从图4 中可以看出,正极上部的活性物质中,α-PbO2的含量逐渐减少。α-PbO2的含量在第 100 次循环后下降到循环前的 30 %,但是在接着的 100 次循环后才降低了原来(前 100 次循环后)的 23 %,也就是说明 α-PbO2的含量前期下降快,后期下降慢。随着循环的进行,β-PbO2的含量出现了先增加后减少的现象。循环前期,α-PbO2会通过放电产物硫酸铅向 β-PbO2转化。在循环寿命后期,电极内阻增大,导致充电接受能力下降,所以 β-PbO2的含量出现了下降的趋势。硫酸铅的含量在电池寿命期间的变化是先减少后增加。可能是由于电池化成不彻底,化成后有大量的硫酸铅晶体存在。经过充、放电循环,硫酸铅逐步转化,但是随着循环的进行,电极性能下降,且充电接受能力变差,使得放电产生的硫酸铅不能全部转化为活性物质,因此就出现了硫酸铅的含量先减少后增加的情况。

图4 循环过程中正极活性物质上、下部的物相变化

极板下部正极活性物质中α-PbO2和 β-PbO2的变化趋势和上部基本一致,但是下部 β-PbO2的含量比上部低。极板下部硫酸铅含量变化趋势与上部不同,而是在循环期间逐步增加。循环初期极板上、下部硫酸铅含量基本一致,但是在第 200 次循环期间即寿命末期,极板底部的硫酸铅含量比上部高 10 %。这可能与电解液分层有关。

对化成后(循环前)和循环寿命末期(第 200 次循环)的活性物质进行 DSC 热分析。从图5 可以看出,2 个测试样品在 3 个温度范围内出现了吸热峰。峰 A 出现在 300~380 ℃ 范围之间,为凝胶区的去水过程。峰 B 出现在 380~480 ℃ 之间,为 α-PbO2和 β-PbO2继续氧化成低价位氧化物(PbOx)(1<x<2)和红丹(Pb3O4)的反应。峰 C 出现在 480~530 ℃ 之间,为低价位氧化物(PbOx)转为红丹的过程。在试验电池的寿命后期,峰 A 热焓值比化成后(循环前)的小,说明随着循环的进行凝胶区物质减少。因而,峰 B 的热焓值也随着降低。第 200 次循环后出现了峰 C,说明化成后活性物质的活性强,所以在 380~480 ℃范围内转化时α-PbO2和β-PbO2几乎全部转为红丹,导致在 480~530 ℃ 范围内生成的红丹可以稳定存在,没有发生物质形态和性质的转变。在循环200 次后,活性物质的活性降低,所以在 380~480 ℃范围内,不但产生了红丹,也产生了低价位的铅氧化物,导致在 480~530 ℃ 期间低价位的氧化物转为红丹,发生吸热反应,出现峰 C。

图5 化成后(循环前)和循环寿命末期(第 200 次循环)活性物质 DSC 热分析图

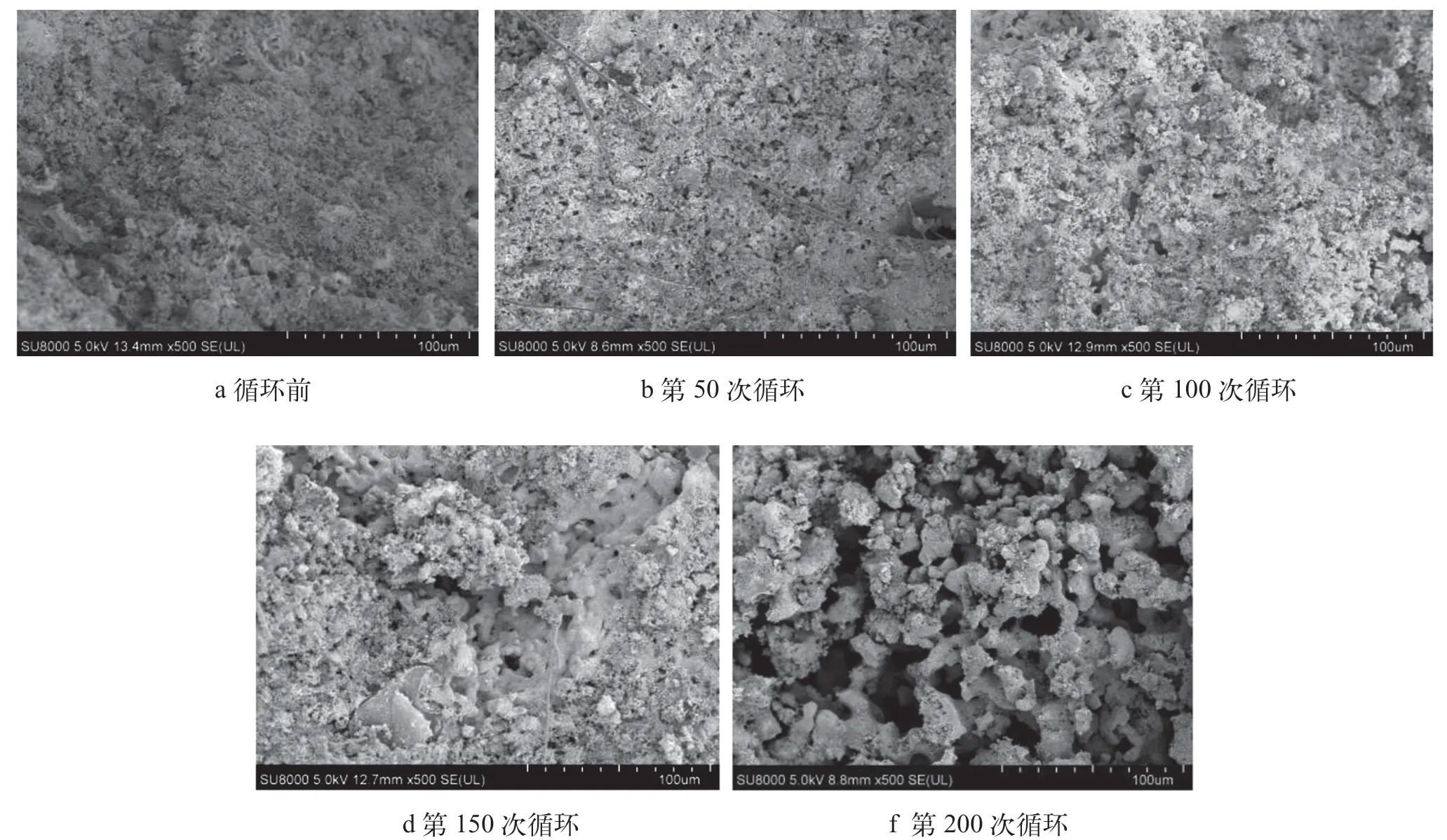

图6 显示的是循环期间正极活性物质的微观形貌(SEM 照片)。随着循环的进行,活性物质微孔的直径逐步增大,而且活性物质颗粒之间连接较好。在循环寿命末期,活性物质出现团聚和大孔(直径 10~30 μm),导致活性物质的机械强度变差,极板的综合孔率上升。

图6 循环期间正极板的 SEM 照片

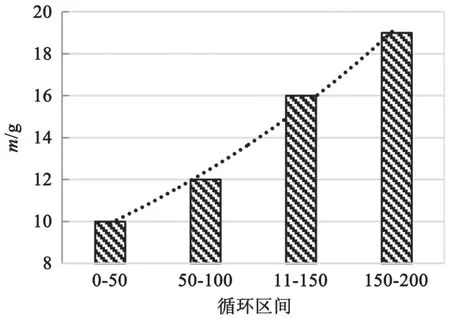

将不同循环期间的正极板(含电解液)称取质量(记为m0)后,经彻底水洗、干燥,再重新称取质量(记为m1),通过两个质量的差(m0-m1),计算电极内的含酸量,从而分析电极的孔率变化情况。测试结果见图7(循环末期电极有部分脱落,导致无法准确称取质量,故数据空缺)。在 100 次循环前,正极含酸量缓慢上升,平均每 50 次循环增加 1.2 g。但是,从第 100 次循环到第 150 次循环期间,含酸量增加了 2.8 g,与新电极(循环前)相比,增加了 30 %。这说明,正极活性物质的孔率在循环前期缓慢增加,在循环寿命后期增加明显。

图7 不同循环期间正极板含酸量

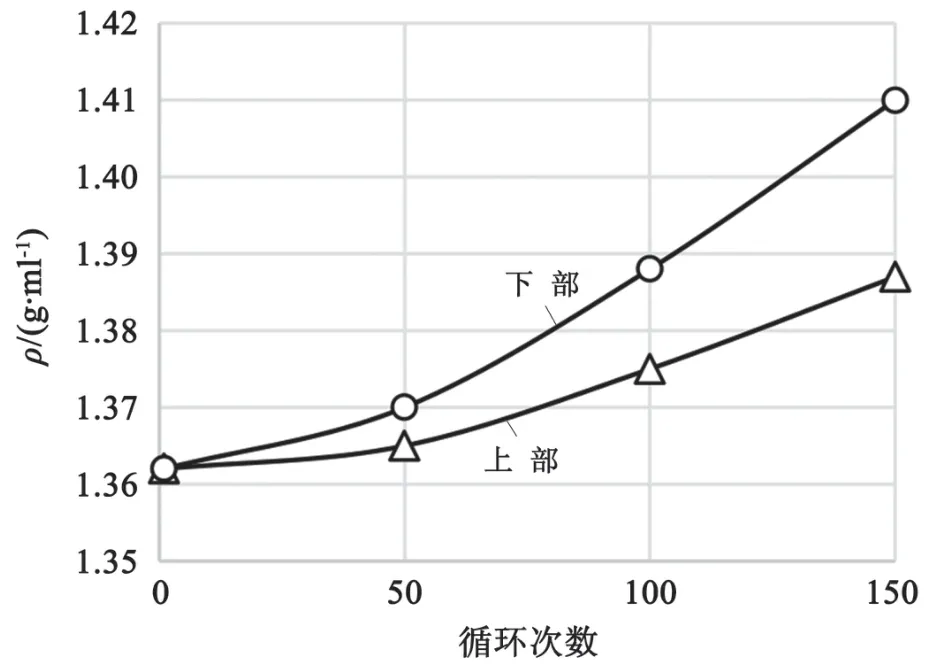

图8 是循环期间 AGM 隔板上、下部电解液密度变化曲线。可以看出,随着循环的进行,隔板上、下部的电解液密度均出现了不同程度的增加,其中下部电解液密度增加速度大于上部电解液增加速度,并且上、下两部分的电解液密度差逐渐增大。在第 150 次循环时,隔板上、下部的电解液密度差为 23 mg/ml,同时下部的电解液密度超过了1.4 g/ml。AGM 隔板中电解液出现分层现象的主要原因是,循环期间充电过程中产生硫酸受重力作用下降,而放电过程中产生的水上升,同时隔板微孔的孔径无法有效控制液体的上下运动。抑制该现象的途径主要是选择物化参数合理的 AGM 隔板。此外,电解液密度的增加还与循环期间电池失水加速有关。如图9 所示,电池失重也出现了先慢后快的变化趋势。

图8 循环期间隔板上、下部的电解液密度

图9 循环期间电池失重情况

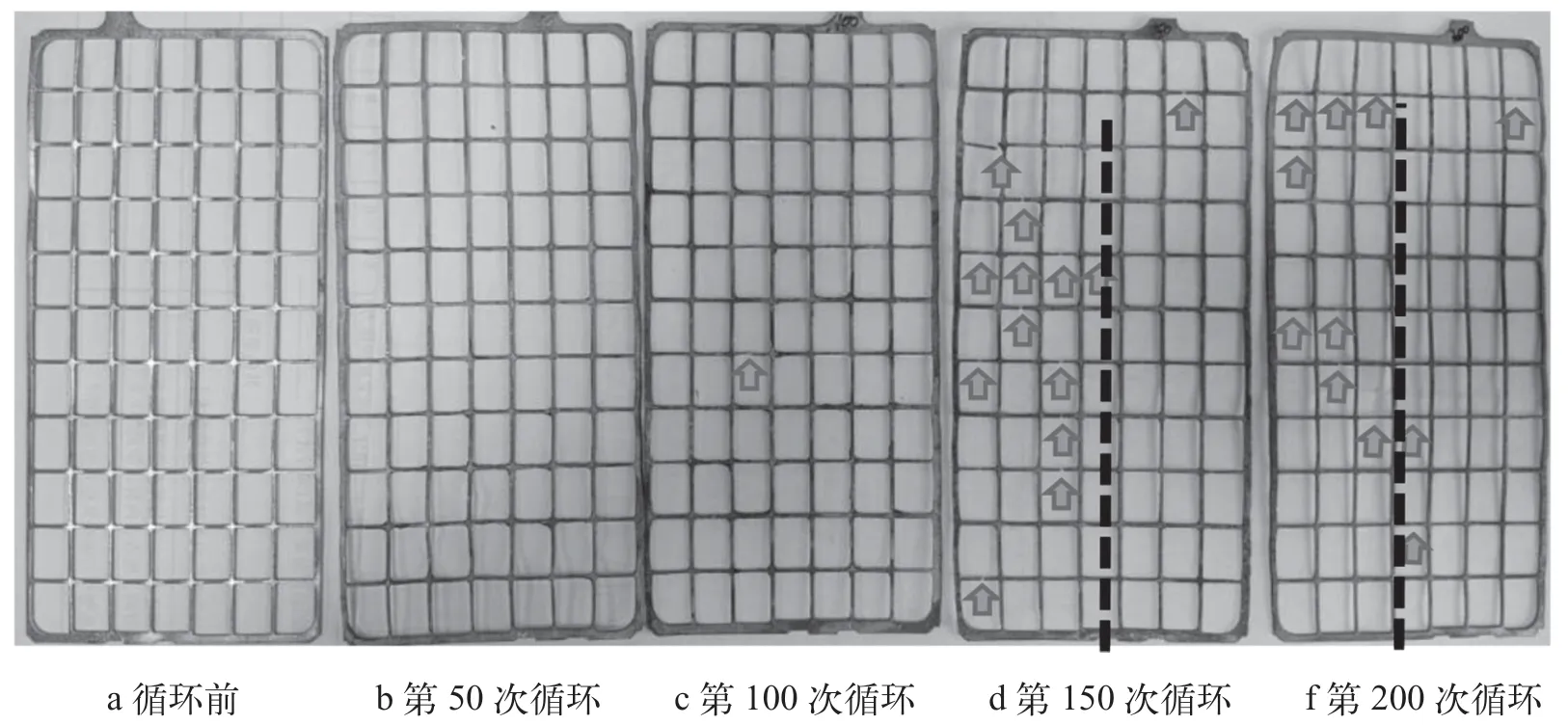

正极板栅腐蚀是动力电池主要的失效模式,因此对经历不同循环次数的正极板去除活性物质,然后采用糖碱水处理。从图10 中发现,冲网正板栅在第 100 次循环期间发生轻微腐蚀,出现 1 处横筋腐蚀。第 150 次循环后,腐蚀点增多,而且腐蚀点集中在横筋中间形变处。同时,腐蚀断裂点集中分布在靠近负极耳侧。

图10 循环期间正板栅形貌及腐蚀断裂点分布情况

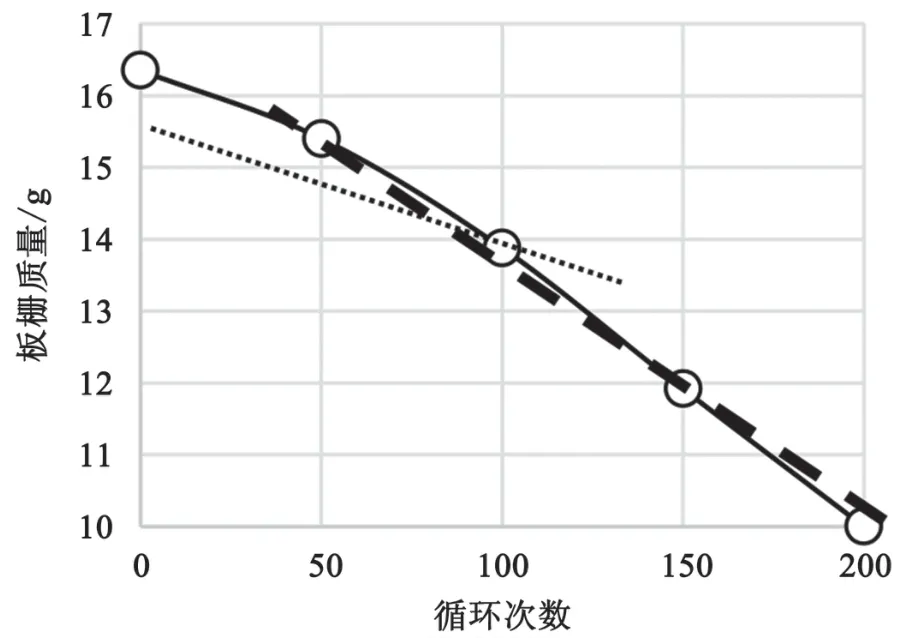

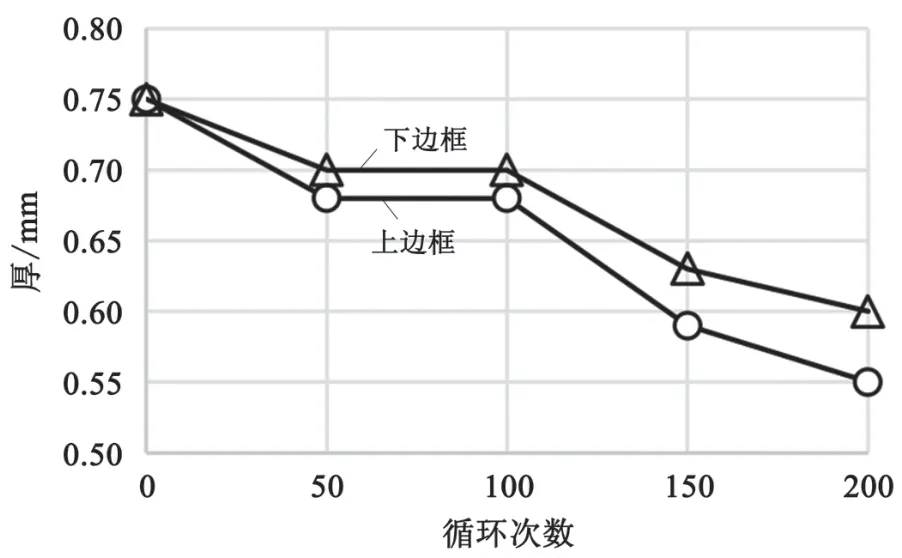

跟踪循环期间板栅质量变化发现(见图11),板栅的剩余质量在前 50 次循环内变化缓慢,之后呈线性下降趋势。第 100 次循环后板栅质量损失了 12.5 %,第 200 次循环后板栅质量损失了37.5 %,但是板栅整理状态良好,表明板栅腐蚀没有成为电池失效的主要原因。为了进一步明确板栅的腐蚀情况,对板栅上下边框厚度进行跟踪。由图12 可以发现,上、下边框的厚度随着循环的进行呈下降趋势,特别是在第 100 次循环后。同时发现,上边框厚度减少速度快于下边框。在第 50 次循环时,上、下边框的厚度就出现了差异。在第200 次循环后,上边框厚度剩余 73.3 %,下边框厚度剩余 80 %。

图11 循环期间正板栅的质量变化曲线

图12 循环期间边框上、下厚度变化曲线

3 总结

随着循环的进行,动力铅酸电池会出现以下情况:⑴ 正极活性物质中水和凝胶区物质含量降低。极板上、下部成分差别逐渐增大。寿命后期,极板上部的β-PbO2比下部多,而下部的硫酸铅比上部多。活性物质的孔率随着循环的进行逐渐增大,且二氧化铅晶体化特征明显。⑵ 隔板中电解液密度增加,且上部和下部的密度差异加大,即出现电解液分层。⑶ 电池失重,且板栅失重主要发生在 100 次循环后。⑷ 板栅腐蚀发生在横筋中间冲网时形变处,且腐蚀点集中分布在负极板耳侧。