AGM 起停蓄电池高温寿命测试失效分析

刘小锋,徐建刚,高国兴,夏诗忠,刘长来

(骆驼集团蓄电池研究院有限公司,湖北 襄阳 441000)

0 引言

常规燃油汽车使用的起动型铅酸蓄电池一般安装在发动机舱内。然而,在车辆起动、发动机运行的状态下,发动机舱内部温度通常不低于 60 ℃。起动型铅酸蓄电池在不低于 60 ℃ 温度环境下的性能一般定义为高温性能。起动型铅酸蓄电池的高温寿命测试主要有 SAE J2801 和 SAE J240 两种,其中 SAE J2801 测试的应用更普遍。起动型铅酸蓄电池高温寿命测试的主要失效模式为正极板栅腐蚀及蠕变长大。业内普遍认为,正极板栅的耐腐性能和抗蠕变性能是影响铅酸蓄电池高温寿命的主要因素[1-2]。也有研究显示,极群结构及铅膏配方的设计优化可以改善铅酸蓄电池的高温寿命[3]。AGM起停蓄电池作为起动型铅酸蓄电池的一种特殊类型,在高温寿命上有一定的特殊性。高温环境会加剧 AGM 起停蓄电池内部的氧复合反应,导致热失控[4]。本文中,笔者制备了电解液量不同的 AGM起停铅酸蓄电池,测试 SAE J2801 高温寿命,并对SAE J2801 测试过程中的 200 A 放电 10 s 电压、静置端电压、每单元失水量、电池内部温度等数据进行收集分析,探讨在正极板栅不变、极群结构及铅膏配方不变的情况下,AGM 起停铅酸蓄电池的电解液量对 SAE J2801 高温寿命的影响。

1 实验

取正常生产化成结束且未上安全阀(安全阀的开阀压力为 12.5 kPa ± 2 kPa)的 70 Ah AGM 起停铅酸蓄电池 5 只,分别标记为 1 号~5 号。其中,1 号、2 号电池用 4 A 电流继续充电 1 h。当电池单格内极群上方有富余的电解液时,使用吸液管从每个单格中吸出 25 ml 电解液,即 6 个单格共吸出150 ml 电解液。对于 5 号电池,分别在第 1 单格(对应于正极柱的单格)、第 3 单格、第 5 单格对应的上盖部位打孔,然后将温度传感器放置于极群上方或侧边的间隙处(温度传感器不接触极板和汇流排)。在温度传感器的金属探头表面均匀涂覆一层环氧树脂胶,避免传感器被电解液或酸雾腐蚀。温度传感器的导线通过上盖对应位置所打的孔引出到电池外部。打孔位置使用环氧树脂胶密封好(后续电池进行 SAEJ2801 寿命测试过程中不应出现漏气)。然后,将 5 只样品电池均安装上安全阀。

1~4 号电池均按 SAE J2801 测试程序进行测试,记录每单元测试过程中的 200 A 放电 10 s 电压(取值点详见下文 SAE J2801 测试程序)、静置端电压(电池在 75 ℃ ± 3 ℃ 水浴槽中开路静置 28~33 h 的末期电压)、每单元失水量(每单元测试前后,将电池擦干,称取电池质量。该单元测试结束后的电池质量减去该单元测试开始前的电池质量即为该单元测试对应的失水量)等数据。

5 号电池也按 SAE J2801 测试程序进行测试。并且将 5 号电池的第 1 单格、第 3 单格、第 5 单格引出的内置温度传感器导线连接到数据记录仪。在SAE J2801 测试中记录每单元的 200 A 放电 10 s 电压、静置端电压、每单元失水量、充电末期电流(取值点详见下文 SAE J2801 测试程序)、水浴温度(测量点距离电池侧面 1~2 cm)、第 1 单格温度、第 3 单格温度、第 5 单格温度(温度测量取值点与充电末期电流取值点相一致)等数据。

电池完全充电,在 75 ℃ ± 3 ℃ 的水浴槽中进行 SAE J2801 测试。水浴液面高度不小于电池槽总高的 75 %,或者在侧端子电池的端子下方 12 mm(1/2 英寸)以内。测试程序具体如下:

(1)按下列描述进行测试循环:

① 以 25 A 放电 18 s;

② 恒压 14.2 V 下限流 25 A 充电 30 min;

③ 以 3 A 放电 15 min;

④ 恒压 14.2 V 下限流 25 A 充电 30 min;

⑤ 以 25 A 放电 18 s;

⑥ 恒压 14.2 V 下限流 25 A 充电 30 min;

⑦ 以 3 A 放电 15 min;

⑧ 恒压 14.2 V 下限流 25 A 充电 30 min;

⑨ 以 3 A 放电 15 min;

⑩ 恒压 14.2 V 下限流 25 A 充电 29 min 24 s。

按照步骤①~⑩连续循环,总共循环 6 次。

⑪ 在第 6 个循环之后,以 10 A 放电 15 min,然后在恒压 14.2 V 下限流 25 A 充电 255 min。

⑫ 再重复步骤①~⑪ 4 次。

⑬ 再重复步骤①~⑩ 4 次。

⑭ 以 10 A 放电 15 min,然后在恒压 14.2 V 下限流 25 A 充电 120 min(充电末期电流取值点)。

从充电结束到开始放电、以及从放电终止到开始充电的转换延迟不能超过 10 s。

(2)把电池放在 75 ℃ ± 3 ℃ 水浴槽中开路静置 28~33 h,测量开路电压(静置端电压取值点)。

(3)把电池放在 75 ℃ ± 3 ℃ 温度下,以200 A 放电 10 s。放电 10 s 时的电压不低于 7.2 V(200 A 放电 10 s 电压取值点)。

若以下任何一种情况发生,则寿命测试终止:

完整地完成上述测试程序为 1 单元。

2 结果与分析

2.1 AGM 起停铅酸蓄电池的 SAE J2801 寿命失效模式

在 SAE J2801 寿命测试结束后,将失效的AGM 起停铅酸蓄电池解剖。一方面由图1 显示,正极板栅显著长大。在垂直方向上(纵向),正极板栅的长大导致正极汇流排和负极汇流排向上翘曲,而且纵向长大的正极板栅接触负极汇流排形成了单格极群短路。在水平方向上(横向),正极板栅的长大导致正极板明显扭曲变形。同时,正极板栅的长大也可能导致正极板下边框刺穿包裹正极板的 AGM 隔板。另一方面如图2 所示,SAE J2801寿命测试结束后正极板栅筋条腐蚀严重,甚至有筋条断裂,并且正极铅膏呈干枯的块状(与正极板栅的栅格形状相对应),甚至与正极板栅筋条脱离。

图2 正极的板栅筋条腐蚀严重且铅膏呈干枯块状

2.2 AGM 起停铅酸蓄电池的 SAE J2801 测试结果

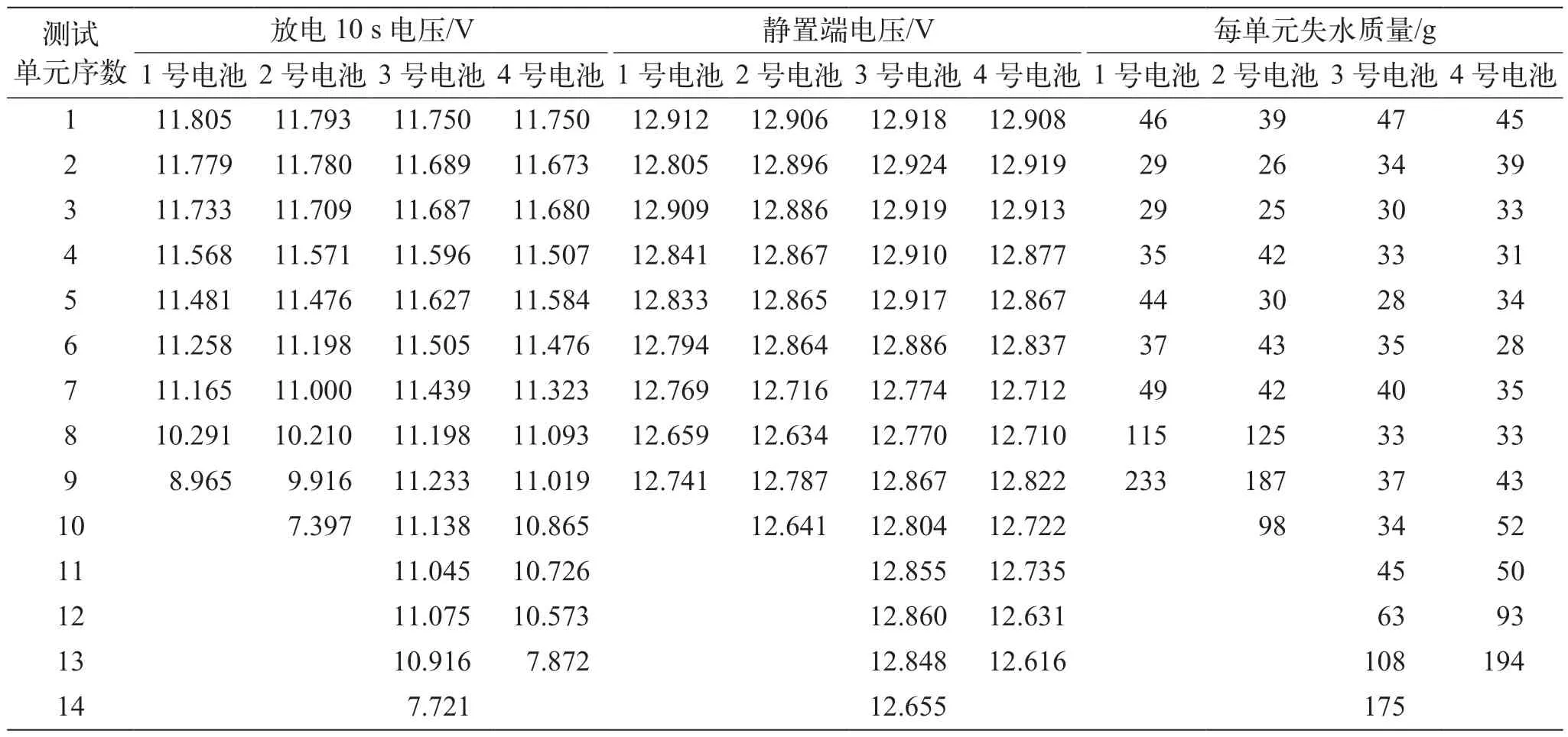

1 号~4 号 AGM 起停铅酸蓄电池的 SAE J2801寿命测试结果如表1 所示。5 号 AGM 起停铅酸蓄电池的 SAE J2801 寿命测试结果(包含电池内部单格温度数据)如表2 所示。这 5 个样品电池的 SAE J2801 寿命分别为 9 单元、10 单元、14 单元、13 单元、14 单元。从表1、表2 数据可以看出,在 SAE J2801 寿命末期,每单元的失水量都有一个阶跃(单元失水量快速上升,而且上升幅度不小于 70 %)。出现该阶跃后,SAE J2801 寿命一般即将终止(在当前单元测试的基础上,可延续 1~2 单元)。

表1 1~4 号电池的 SAE J2801 测试数据表

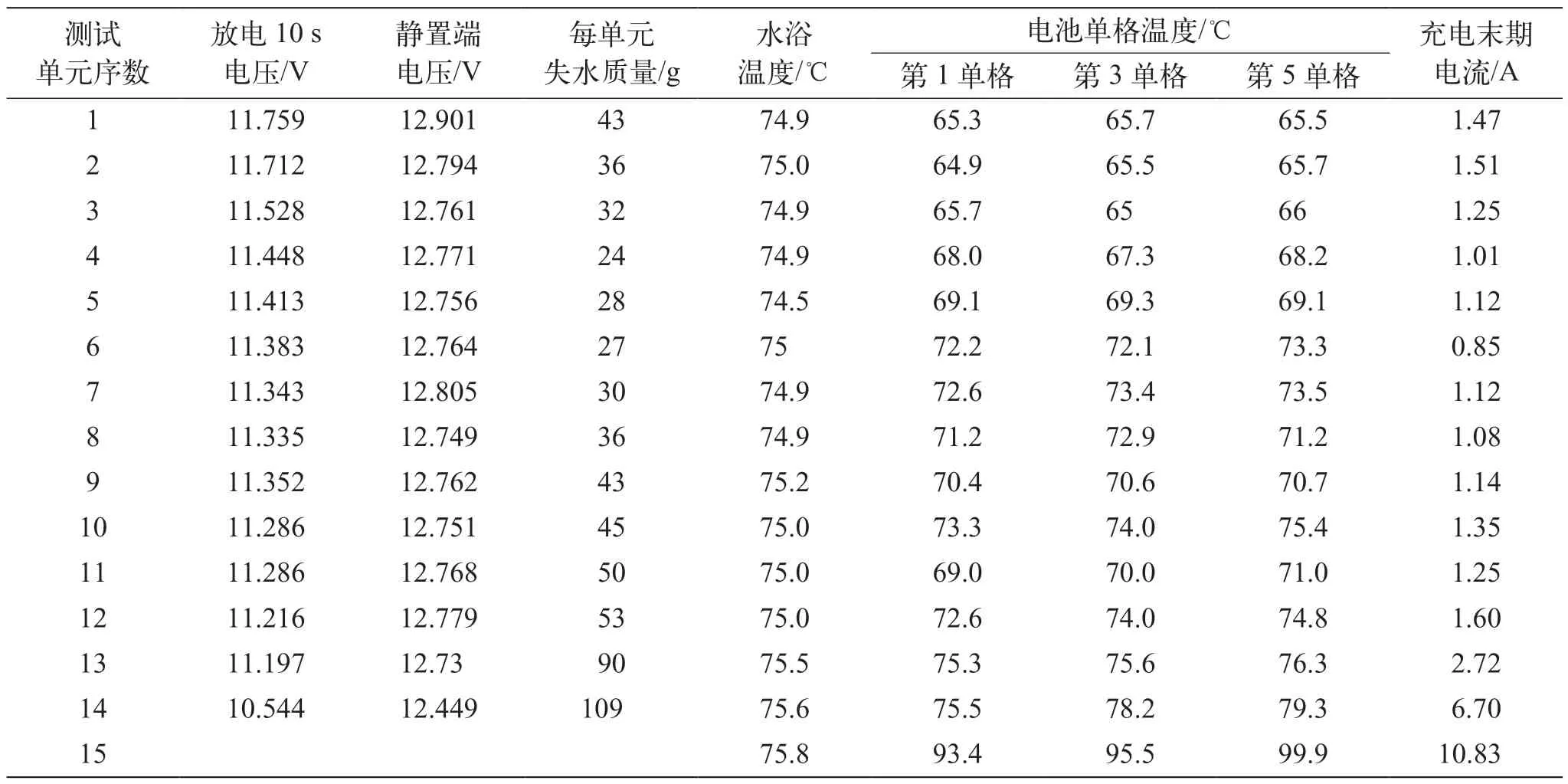

表2 5 号电池的 SAE J2801 测试数据表(含电池内部温度)

3、4、5 号电池的 SAE J2801 寿命明显优于 1、2 号电池(也就是多了 3~4 单元)。1、2 号电池的每个单格的电解液量比 3、4、5 号电池少了 25 ml。数据对比结果显示,减少 AGM 起停铅酸蓄电池的电解液量会使 SAE J2801 寿命下降。

由表2 中数据可知:在前 12 单元测试过程中,5 号电池单格内部的温度低于水浴温度;但是从但是第 13 单元开始,电池内部的温度总体上高于水浴温度(由于第 1 单格为最靠近边缘的单格,与水浴接触的面积最大,所以第 1 单格温度低于第 3 单格、第 5 单格温度)。水浴温度在前 12 单元测试过程中稳定在 74.9~75 ℃。第 13 单元测试时,电池水浴温度上升了 0.5~0.8 ℃。到第 15 单元测试时,电池内部温度急剧升高至 90 ℃ 以上,最高达到 99.9 ℃。综合 5 号电池的单格内部温度及水浴温度数据可知,5 号电池在前 12 单元测试过程中总体上为吸热过程,而从第 13 单元测试开始,总体上为放热过程。对应于第 13 单元测试时的单格内部温度拐点出现,单元失水量出现阶跃,即单元失水量从 50 g 左右陡然上升至 90 g,充电末期电流也从第 12 单元测试时的 1.60 A 显著上升为第 13 单元测试时的 2.72 A。

2.3 试验数据分析

上述试验数据显示 AGM 起停铅酸蓄电池在SAE J2801 寿命末期,单元失水量出现阶跃式的快速上升,对应的充电末期电流也明显增大,且电池单格内部温度高于水浴温度,三者紧密关联。这些现象的出现可视为 SAE J2801 寿命即将终止。在当前单元测试的基础上,SAE J2801 寿命测试可延续1~2 单元。而这三项指标中,电池单格内部温度的监测需要采用内置温度传感器的特殊手段,充电末期电流的取值点又过于单一,但单元失水量则可以覆盖单元测试的全部充电过程,且容易测得,因此可以将 AGM 起停铅酸蓄电池 SAE J2801 测试过程中每单元测试的失水量作为 SAE J2801 寿命的关键指标。

AGM 起停铅酸蓄电池的隔板为具有吸酸功能的多孔式玻璃纤维隔板。隔板中吸收的电解液存在一个饱和度临界状态。当饱和度降至该临界状态时,正、负极板之间的隔板形成了畅通的气体通道,使氧气扩散系数迅速上升。这样,充电时正极析出的氧气很容易从玻璃纤维隔板扩散至负极发生剧烈的氧复合反应(体现为充电过程的电流快速增大,并放出大量的热量)。D.A.J.Rand 等人指出,阀控式铅酸蓄电池的临界饱和度大约为 84 %~88 %,但是具体数值会随电池设计而发生变化[5]。德切柯·巴普洛夫等人认为,VRLA 电池的 AGM 隔板临界饱和度约为 75 %~80 %[6]。

在 AGM 起停铅酸蓄电池的电解液饱和度高于该临界状态时,氧气也可以通过隔板到达负极进行还原反应,但隔板中的气体通道可能是不连续、不畅通的。这时需要气体聚集达到一定的阈值,以排走隔板中的电解液,从而打开通道。气体通过后,由于电解液还比较充沛,部分气体通道又被电解液回填,就得需要下次气体聚集后再次从薄弱环节打开通道。

充电末期电流可以被认为绝大部分是氧复合反应电流(由于活性物质转化已基本完成或不再进行,少量氧气用于正极板栅自身的氧化反应)。氧复合反应会使负极的电极电位正移。在这种情况下,负极析氢很少,或者根本达不到析氢电位,就导致负极板中的硫酸铅在充电时无法有效地转化为活性物质铅,从而会影响 SAE J2801 测试过程中的放电性能。

根据化成终点时的电解液密度和 SAE J2801 测试过程中失水量数据估算,SAE J2801 寿命后期电解液的密度范围在 1.40~1.55 g/ml(25 ℃下),对应的电解液中硫酸质量分数为 50 %~65 %。如果电池内部的温度达到 75 ℃,那么根据表3 中数据可知,电池内部电解液的饱和蒸汽压就足以使安全阀处于开阀状态(本试验中电池的安全阀开阀压力为 12.5 kPa ± 2 kPa)。如果电池内部温度达到95 ℃ 以上,那么安全阀基本处于敞开状态。不仅气体可以大量排出,电解液也处于快速蒸发状态,从而导致电池失水加速。AGM 起停铅酸蓄电池在SAE J2801 寿命后期电池内部温度的快速上升导致单元失水量的快速上升。

表3 硫酸溶液饱和蒸汽压数据表[7]

经上述分析,AGM起停铅酸蓄电池SAEJ2801 寿命即将失效的一个重要标志是单元失水量大幅上升,进一步可对应为电池内部温度高于水浴温度,及充电末期电流陡升。更深层次的关联因素是此时电解液饱和度降至临界值,引发一系列连锁效应,具体如下:

(1)电解液饱和度降至临界值后,隔板中的气体通道非常畅通,导致正极析出的氧气非常容易扩散到负极发生还原反应(即氧复合反应)。氧复合反应成为充电阶段的主要反应,同时反应放出大量热量。

(2)氧复合反应使负极电位正移,相应地导致正极电位正移,正极析氧量也就快速增加。氧复合反应越来越剧烈(此时,负极也充不满电),放出的热量更多,使电池内部温度明显上升。同时,正极板栅自身的腐蚀和长大加剧。

(3)电池内部温度上升到一定程度时,电池内部电解液的饱和蒸汽压就足以使安全阀处于开阀状态,不仅气体可以大量排出,电解液中的水分也处于快速蒸发状态,导致电池失水加速。

(4)失水加速导致电解液饱和度进一步降低,氧复合反应加剧(即“热失控”)。温度的上升及正极析出氧气量的增加也使正极板栅自身的腐蚀和长大加剧。同时,大量失水导致电解液的有效扩散受到影响,所以铅膏逐渐处于干涸状态,导致板栅与铅膏界面的结合变差。充电时施加的电压就不能有效地传递到正极铅膏,而是更多地作用于正极板栅氧化。因此,正极板栅腐蚀成为该阶段的主要反应,加速了正极板栅的腐蚀断裂和蠕变长大,直至测试失效。例如:当正极板栅长大得足以接触到负极汇流排时,就会出现单格短路。如果此时处于充电阶段,分配到其它单格的电压增加,导致充电电流明显增加,可能触发测试失效。如果进入放电阶段或静置阶段,则电压会明显下降,触发测试失效。

3 结论

在正极板栅、极群结构及铅膏配方不变的情况下,AGM 起停铅酸蓄电池的电解液量对 SAE J2801 寿命有显著影响。降低电解液量使 SAE J2801寿命明显下降。SAE J2801 寿命测试过程中,单元失水量的快速上升对应于电解液饱和度降至临界状态,是 AGM 起停铅酸蓄电池 SAE J2801 寿命即将失效的重要标志。

本文的研究结果表明,可以通过延缓电解液饱和度降至临界状态的措施来改善 AGM 起停铅酸蓄电池的 SAE J2801 寿命。例如:在保证无流动电解液的前提下适当增加 AGM 电池的有效酸量;严控原辅材料杂质含量;选择使用可以降低电池充电过程失水的玻璃纤维隔板等。