常压装置常顶循腐蚀堵塞原因分析及对策

司春旭,周景山,孙博文

(中国石油宁夏石化公司,宁夏银川 750026)

随着加工原油品质劣质化程度的提高和正常生产运行周期的不断延长,设备、管道的腐蚀问题愈发严峻[1]。在炼油厂常压装置内,常压塔顶设备腐蚀、常压塔顶冷却系统腐蚀、常压塔顶换热系统腐蚀、管道堵塞等问题频发,这对装置安全生产影响极大。为此,对该装置常压塔顶设备及管道腐蚀、堵塞问题进行分析论证,制定常压塔顶腐蚀及堵塞情况应对措施,减缓常压塔顶腐蚀及堵塞速率,保证常压装置在生产运行周期内安全平稳运行。

1 常压装置工艺运行现状

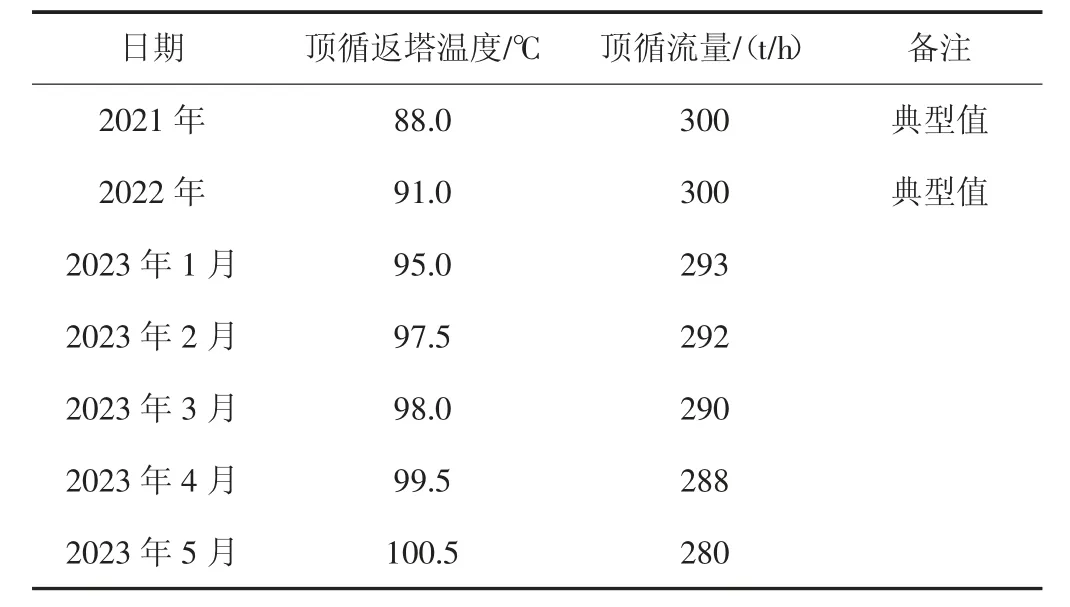

某常压装置长期加工低硫低酸原油,自2023 年以来,常压顶循环回流系统出现堵塞现象,尤其二季度加工负荷提高至93%,并持续高负荷运行时,顶循堵塞情况呈加速趋势,具体表现为顶循返塔温度持续升高、流量下滑(表1)。

表1 顶循工艺参数统计

顶循返塔温度的升高,导致常压塔顶温上升,进电脱盐原油换热温度下降,造成电脱盐单元脱盐效率变差、常压炉燃料气消耗增多、常压炉超温等操作问题。此外,由于顶循系统结垢、结盐问题,顶循除盐撬块除盐罐压降及过滤器压降持续上升。

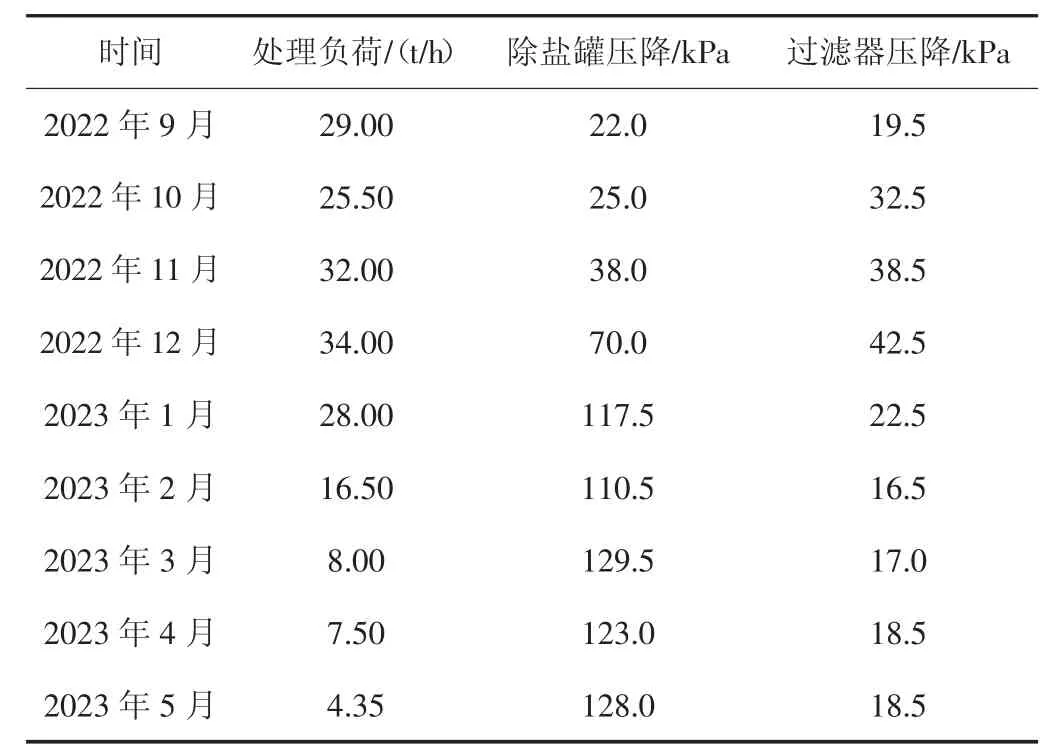

常压装置常顶循除盐撬块自2022 年9 月投用以来,处理负荷、压降变化显著(表2)。顶循油处理量自2023 年1 月开始持续呈下降趋势,2023 年5 月最低下降至4.35 t/h。除盐罐压降自2022 年12 月开始上升,至2023 年二季度达到最高,为130.0 kPa 左右。过滤器压降自2022 年12 月开始上升并最高达到42.5 kPa,自2023 年1 月逐步下降并基本保持在20.0 kPa 左右。

表2 顶循除盐撬工艺参数统计

通过对常压装置工艺参数与顶循除盐撬块运行情况分析,说明常压顶循系统杂质、盐类含量偏高,除盐撬块已无法除去顶循系统杂质及盐类,除盐罐内部已经出现堵塞。考虑常压顶循系统堵塞主要由原油中杂质、盐类及腐蚀产物组成,结合设备检查情况进行逐一验证。

2 常压顶循系统腐蚀原理分析

常压顶循系统腐蚀主要为酸环境腐蚀与氨盐腐蚀,腐蚀介质来源于原油中的氯化物和硫化物。

2.1 HCl-H2S-H2O 型腐蚀

原油中含有NaCl、MgCl2和CaCl2。它们都溶解在水里形成盐水,在原油加工时虽然NaCl 不水解,但MgCl2和CaCl2却易受热水解生成强烈的腐蚀介质HCl。反应式如下:

原油中的MgCl2、CaCl2水解温度分别为120 ℃和175 ℃,由此可以看出装置的腐蚀介质HCl 主要来自原油中镁盐的水解[2]。HCl 和H2S 在没有液态水时对设备腐蚀较轻,而在有液态水的液相部位腐蚀较重,以相变的露点部位腐蚀最为严重,构成HCl-H2S-H2O 型低温腐蚀[3]。

顶循除盐撬块自2022 年9 月投用至过滤器滤芯压降骤降只用了4 个月,这表明塔顶腐蚀严重,过滤器滤芯运行4 个月便腐蚀穿孔。对拆开的顶循除盐撬块观察,滤芯上黏附大量铁锈,这表明在顶循系统HCl-H2S-H2O 型低温腐蚀较为突出。

2.2 氨盐腐蚀

常压塔顶需加注中和缓蚀剂控制塔顶腐蚀速率,中和缓蚀剂中存在无机氨或有机氨与HCl、H2S 生成氨盐结晶沉积在设备内表面。反应式如下:

影响NH4Cl 腐蚀的主要因素包括浓度、温度和水。由于NH4Cl 具有吸湿性能,可以从气态流体中吸收水分造成腐蚀,即使少量的水也会导致十分严重的腐蚀[4-5]。

2023 年3 月17 日和5 月12 日,常一线塔底再沸器均出现管束泄漏。打开再沸器后发现,管束结垢明显,因此,判断氨盐结晶后沉积在换热器管束表面,在低流速状态下形成垢下腐蚀加剧管束泄漏。

3 常压顶循系统堵塞原理分析

常压顶循系统堵塞的主要原因是气相中存在HCl与NH3,二者在分子状态下快速反应生成NH4Cl,且在塔顶温度低于氨盐结晶温度时析出,随着介质流动在换热器、机泵入口等低速区附着,附着的氨盐在低速区形成垢下腐蚀,加速设备腐蚀,并且腐蚀产物Fe2O3、FeCl3和FeCl2无法形成有效的保护膜[6],而是被介质冲刷带至低速区沉积,盐类的沉积也会进一步粘附介质中杂质滞留,从而使顶循系统低速区堵塞加速。

2023 年5 月,常一线泵出口线堵死,机泵无法正常备用,阀门拆下后发现管线被黑色杂质、盐垢堵死,考虑盐垢、杂质在常一线出现,结合生产实际深层剖析工艺及操作上造成堵塞的原因。

3.1 工艺堵塞原理分析

原油性质差,电脱盐效果差,脱后含盐高,导致塔顶腐蚀速率上升。

2021 年和2022 年一季度电脱盐系统操作波动,原油脱后含盐值上升,引起常压塔顶部系统腐蚀速率上升,尤其是顶循系统持续出现腐蚀速率超标,腐蚀产生的FeS 数量同时增加,这是顶循系统内杂质高的主要原因。杂质长期存在于顶循系统中,无法被带出,离常压塔最近的一个馏出口为常一线,部分杂质被带入到常一线系统,引起塔底再沸器、机泵出现结垢、堵塞,甚至腐蚀泄漏。

3.2 操作堵塞原理分析

常压塔长期保持高拔出率、塔上部轻质油负荷高。常压塔原设计收率为45.57%,近些年通过技改和优化操作,轻质油拔出率不断升高,尤其近几年,轻质油收率均保持在49.00%以上,2022 年接近50.00%,因而原油中的灰分、杂质被轻质油带入到塔顶系统。

2023 年二季度高加工负荷运行,进一步增加塔顶油气负荷,因而塔顶结垢、结盐情况呈加速现象。

4 常压顶循系统腐蚀、堵塞应对措施

针对常压顶循系统腐蚀、堵塞的具体原因,从减缓腐蚀和防止堵塞方面制定应对措施。

4.1 减缓腐蚀应对措施

4.1.1 电脱盐操作 稳定电脱盐操作,降低原油脱盐含盐量;脱后含盐尽量控制在2.0 mg/L 以下,可有效降低常压塔顶氯含量,进而降低塔顶结盐、结垢产生的几率和数量。

4.1.2 常顶温度控制 日常操作过程中,要对顶循返塔温度加强监测,在全部生产方案和操作条件不变的条件下,当顶循温度呈下降趋势,顶循流量逐步降低,就要密切关注常压塔结盐的可能性,提前做好预防措施。定期对塔顶露点温度和结盐温度进行工艺计算,实现工艺参数精确控制,解决原油劣质化、生产需求与防结盐之间的矛盾。

4.2 防止堵塞应对措施

4.2.1 常压拔出率 合理控制常压塔拔出率,适度降低常压塔中上部油气负荷,减少原油中杂质带入量。

4.2.2 常压塔操作 常压装置提降原油负荷时,对常压塔各参数进行相应工艺核算后调整,尤其是塔底汽提蒸汽量及中段回流量,确保各工艺参数与加工负荷相匹配,以避免造成原油中的灰分、杂质和盐类大量被带入到塔顶系统,造成常压塔顶循系统出现结垢或结盐现象。

5 结语

常压塔顶循设备堵塞主要原因是由酸环境腐蚀与氨盐腐蚀造成,在腐蚀产物与氨盐结晶析出滞留低速区后,顶循系统压降增加,造成设备堵塞。同时,在操作上过度追求拔出率与高负荷下常压塔中段调节不及时,使原油中杂质、灰分带至塔顶系统,这进一步加速了顶循系统的堵塞。在今后操作中,不仅要制定工艺防腐措施,更应加强操作管理制度的落实。