苏里格气田采出水系统防腐工艺对比研究

寇中华,张增勇,孙 思,赵彩虹,姚 兴,蒋成银

(中国石油长庆油田分公司第三采气厂,陕西西安 710018)

气田采出水系统主要包含采出水储罐及配套管线,储罐材质为Q235B,采用EP 改性环氧涂料防腐,采出水系统配套管线多采用20#钢和双金属管线。采出水系统投运3~5 年后,采出水系统管线均存在不同程度腐蚀,出现腐蚀穿孔情况。同时采出水储罐普遍存在防腐层脱落,罐壁腐蚀穿孔等问题,严重影响采出水系统正常运行。

1 腐蚀机理研究

1.1 采出水管线腐蚀原因分析

苏里格气田采出水水型以CaCl2为主,具有高浊度、高矿化度、高腐蚀性、低pH 值等显著特点。对采出水管线腐蚀产物开展能谱分析、XRD 衍射实验,发现腐蚀产物主要由FeCO3与铁氧化物组成,判断为氧腐蚀与二氧化碳腐蚀。氧腐蚀以均匀腐蚀为主,腐蚀形态多以金属表面的溃疡和锈瘤形式表现。二氧化碳腐蚀以局部的点蚀、癣状腐蚀和台面状腐蚀为主。

1.2 采出水储罐腐蚀原因分析

采出水储罐的腐蚀主要发生于靠近罐底的罐壁,腐蚀产物疏松分层,对腐蚀产物开展能谱分析、XRD衍射实验,发现底层主要为Fe2O3和少量FeS,上层为Fe3O4和Fe2O3[1-3]。综合储罐腐蚀产物、腐蚀穿孔位置进行分析,苏里格气田储罐腐蚀穿孔基本发生在储罐底部的水、泥界面,主要包括电化学腐蚀、硫酸还原菌和腐生菌等细菌腐蚀以及氧浓差腐蚀(图1)。

图1 管线二氧化碳腐蚀及储罐内壁典型腐蚀

2 防腐工艺研究

2.1 采出水系统管线防腐对策分析[4-5]

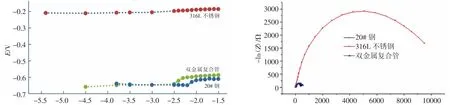

2.1.1 耐腐蚀实验分析 对20#钢、双金属复合管、316L 不锈钢开展极化曲线、电化学阻抗谱曲线测定实验。极化曲线中零电流电位越高,耐腐蚀性能越好。电化学阻抗谱中阻抗谱的弯曲程度越大,金属越容易腐蚀。由极化曲线和电化学阻抗谱曲线(图2)可知,316L不锈钢的抗腐蚀性能远高于20#钢、双金属复合管。

图2 金属极化曲线及电化学阻抗谱曲线

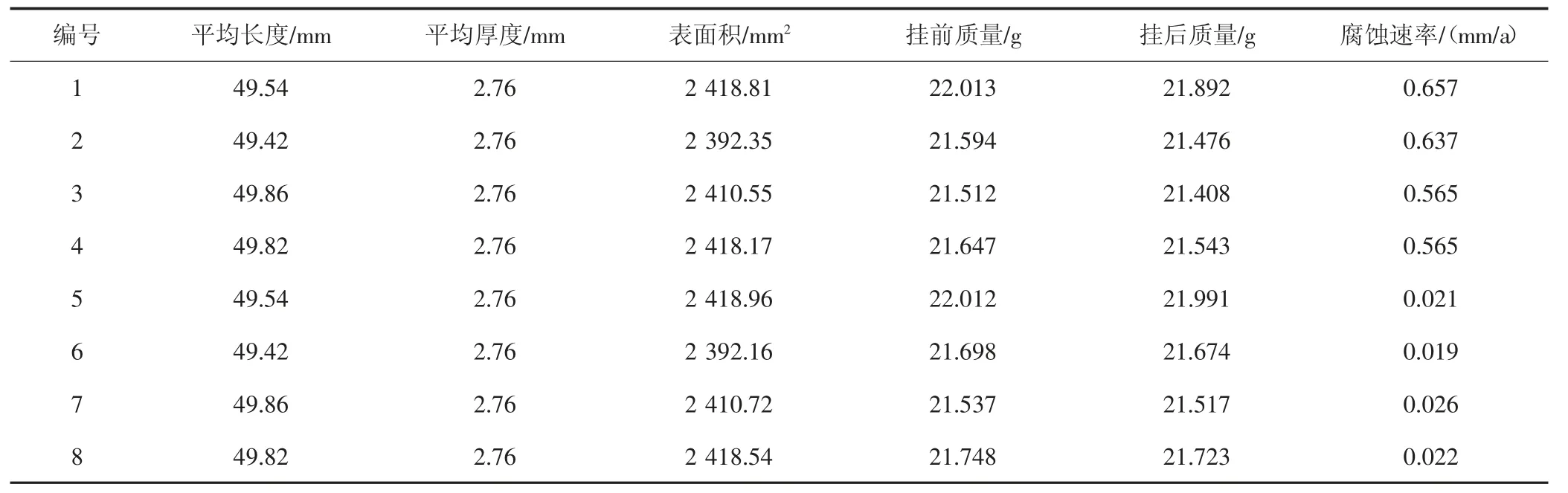

2.1.2 腐蚀挂片实验分析 对20#钢管材及316L 不锈钢管材进行腐蚀挂片实验,按照单位时间内挂片厚度的减少量计算腐蚀速率。根据实验结果(表1),20#钢平均腐蚀速率为0.606 mm/a,316L 不锈钢平均腐蚀速率为0.022 mm/a。根据SY/T 0087.2—2020《钢质管道及储罐腐蚀评价标准》的相关规定,20#钢平均腐蚀速率超过0.250 mm/a,属于严重腐蚀,316L 不锈钢平均腐蚀速率小于0.025 mm/a,属于轻微腐蚀。

表1 20#钢挂片及316L 不锈钢挂片腐蚀速率表(编号1~4 为20#钢,编号5~8 为316L 不锈钢)

2.1.3 采出水系统管线优选应用 根据耐腐蚀及挂片实验结果分析,316L 不锈钢抗腐蚀性能远高于20#钢与双金属复合管,更适合于气田采出水处理系统。2014年开始,苏里格气田各采出水处理系统陆续将原有的双金属复合管更换为316L 不锈钢管材,管线更换后投运已近10 年,至今未出现腐蚀穿孔情况,防腐效果良好。

2.2 采出水储罐内防腐工艺分析

苏里格气田采出水储罐采用的内防腐工艺有改性环氧涂层防腐、涂层+牺牲阳极防腐、高强复合材料内胆防腐和柔性纳米陶瓷涂层防腐。

2.2.1 改性环氧涂层防腐 涂层防腐主要是将储罐基体与腐蚀环境进行隔离,改性环氧涂料在常规环氧涂料基础上加入改性剂,增强耐候性及易粉化等特点。在生产现场涂层往往会因检修过程或本身结构的缺陷,在局部产生破裂而穿孔,在高电解质浓度和较高环境温度的腐蚀条件下,防腐涂层易老化,出现龟裂及剥离现象,导致储罐基体暴露在介质中,腐蚀性介质渗入到保护层与钢材之间,诱发保护层鼓包,并在鼓包处诱发局部腐蚀,导致罐体腐蚀穿孔。

2.2.2 涂层+牺牲阳极防腐 涂层+牺牲阳极就是在涂层防腐的基础上增加阴极保护措施。牺牲阳极是金属设备防腐蚀的有效方法之一,对电偶腐蚀、浓差电池腐蚀等电化学腐蚀和细菌腐蚀均有较好的抑制作用。其基本原理是通过外加电源或连接牺牲阳极将处于介质中的金属设备的自腐蚀电位负移至完全保护电位之下,使金属设备免遭介质的腐蚀。涂层一般3 年需要修补,阳极5~6 年后需更换,综合维护成本高。

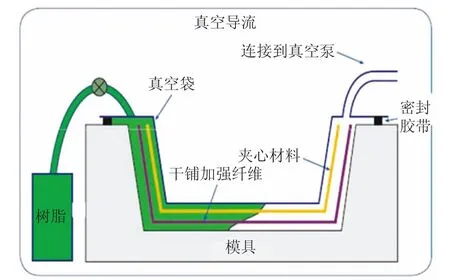

2.2.3 高强复合材料内胆防腐 高强复合材料内胆是以无捻粗纱布和多轴向织物为增强材料,以乙烯基酯树脂为基体材料,采用真空袋将纤维材料密封在模具上,然后采用真空泵对密封区域抽真空,形成负压,引导树脂流动以均匀遍布整个区域的成型工艺(图3)。2018 年开始高强复合材料内胆防腐在苏里格气田开展现场应用,先后在各处理厂完成12 具采出水储罐玻璃钢内胆防腐改造,施工完成后罐壁表面均匀平整,连续光滑;后续检修开罐未见脱皮、气泡、斑痕等明显缺陷,防腐效果良好。

图3 高强复合材料内胆工艺及实施效果

2.2.4 柔性纳米陶瓷涂层防腐 柔性纳米陶瓷涂料是由无机陶瓷填料、改性的环氧树脂、溶剂和固化剂组成的可在室温固化的无机/有机聚合物纳米陶瓷涂料;主要通过物理屏蔽、化学防腐和电化学防护三个方面起到防腐作用。

物理屏蔽作用:成膜剂与无机纳米填料反应得到致密的防腐涂层,在基体表面形成一个屏蔽层的防护涂层,减少水、氧及其他强电解质溶液的渗透,阻隔和屏蔽环境中的腐蚀介质,阻止金属表面腐蚀反应的进行。

化学防腐作用:当有害介质渗入涂层,两性无机填料能与酸性或碱性的有害物质起中和反应,从而起到防腐的作用。

电化学防护作用:具有高阻抗的高分子材料作为成膜物质,相当于在基体金属及腐蚀介质间插入了一个电阻层,有效地阻止这两个体系的接触而使电化学反应不能进行。

2022 年在苏里格气田苏X 采出水处理站开展柔性纳米陶瓷涂层防腐技术现场试验。该处理站1 具500 m3沉降除油罐内表面整体均受到环境腐蚀,特别是罐底向上第一层罐壁区域,存在较多点腐蚀区域,点腐蚀相互贯通形成麻坑。现场经喷砂除锈、角磨机打磨等表面处理,采用重点部位及区域优先涂刷,整体二次涂刷,最后整罐喷涂方式对罐体进行柔性纳米陶瓷涂层防腐处理,施工完成后罐体表面光滑。

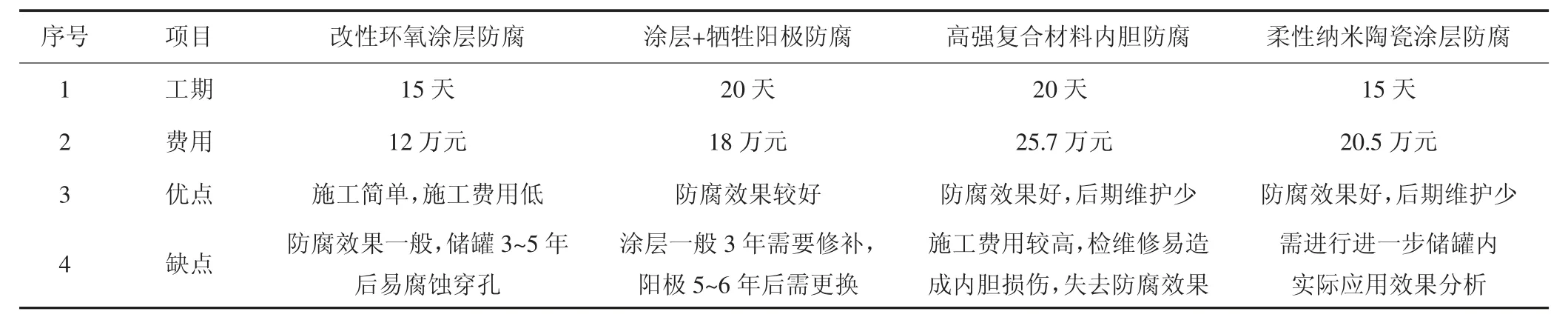

2.2.5 储罐内防腐工艺对比 针对4 种储罐防腐工艺,从施工工期、费用及优缺点进行对比分析(表2)。

表2 储罐内防腐工艺对比(工期及费用按单具500 m3 储罐计算)

对比4 种防腐工艺,改性环氧涂层防腐费用与施工周期在4 种方法中最低,但防腐效果最差,服役3~5年后储罐易腐蚀穿孔。涂层+牺牲阳极防腐需要定期维护,检查阳极状态,服役寿命为单纯改性环氧涂层防腐的2~3 倍。高强复合材料内胆防腐施工成本较高,其服役寿命达到10~15 年,但检修时易受损,影响防腐效果。柔性纳米陶瓷涂层防腐施工工序与改性环氧涂层防腐相当,施工工艺简单,防腐效果与高强复合材料内胆防腐相当,具有工艺简单、防腐效果好、适用性强的优点。

3 认识和结论

(1)气田采出水系统管线主要为氧腐蚀和二氧化碳腐蚀,20#钢及双金属复合管耐腐蚀性差,选用316L不锈钢管材更适用现场工况。

(2)采出水储罐主要为电化学腐蚀、细菌腐蚀、氧浓差腐蚀。改性环氧涂层防腐已无法满足生产需求,涂层+牺牲阳极防腐改造费用高,需定期进行维护,员工劳动强度高。

(3)高强复合材料内胆防腐效果较好,防腐周期长,但施工条件要求高,施工工艺较复杂,在检维修过程中限制较大,需避免损伤,影响防腐效果。

(4)柔性纳米陶瓷涂层防腐施工工艺简单,费用较低,试验防腐效果较好,后期维护较少,可在一定范围内开展推广试验,根据储罐实际应用后防腐效果进行进一步的分析评价。