水工金属防腐涂装的设计与实践

赵言凯,朱 琳,马彩霞

(山东省水利勘测设计院有限公司,山东 济南 250000)

闸门、启闭机等水工建筑长期在水流冲刷、干湿交替等恶劣的环境下运行,因此很容易出现金属结构的气蚀、腐蚀以及磨损等结构病害[1]。其中,腐蚀会增加金属表面的粗糙度,再由于金属组织结构的不均匀性,腐蚀会破坏晶界、相界或其它组织的完整性,降低其结合强度。如果发生组织的选择性腐蚀,大多是合金基体溶解(属阳极相),而在表面残留碳化物或其他第二相颗粒(属阴极相),当磨头滑过或粒子冲击时很容易被剥落而增加磨损量[2]。针对水工工作环境下的金属部件防腐蚀问题,工程通常采用的防腐蚀技术是覆盖层保护结合非金属喷涂技术或金属电镀技术。其中,金属覆盖法是在金属表面覆盖一层耐腐蚀性强的金属或合金,常用的喷涂技术包括金属涂层、碳化钨金属陶瓷等,该方法防护效果相对较好,但其抗磨性能不佳,覆盖层容易遭到破坏。非金属覆盖法是将渗透效果比较好的非金属物质喷涂在金属表面,常用的非金属涂料包括环氧树脂、聚氨酯等,该方法施工简单,但其存在耐久性不强、易褪色等问题[3]。因此,研究选取了纳米钛复合重防腐涂料作为底涂材料,并与1085A固化剂按4∶1的比例配置。同时,选用陶瓷防腐抗冲磨涂料作为面涂材料,并与1085NH按照100∶8的比例配制,从而形成了“纳米钛复合重防腐涂料+陶瓷防腐抗冲磨涂料”的复合防护涂层材料,以期在水工建筑的金属防护上取得一定成效。

1 试验制备与测试

1.1 试验材料与设备

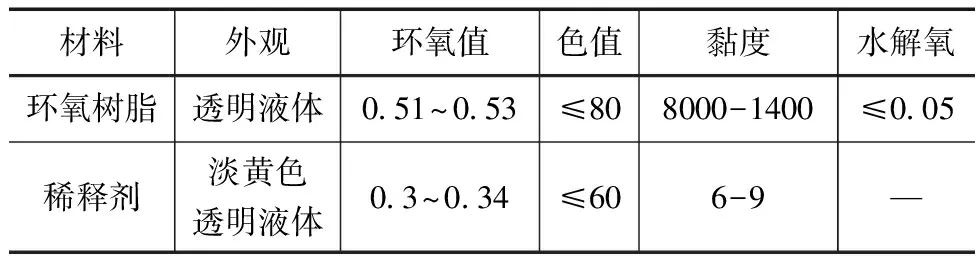

要实现对水工建筑金属结构的有效保护,必须满足材料的性能要求,其中包括抗冲磨性能、变形协调性、粘结性能以及耐腐蚀性[4]。其中,抗冲磨性主要是为了防止金属结构因水流与泥沙的冲刷而导致防护涂层失效。变形协调性主要为了保证金属涂层具有一定的柔韧性与收缩率以更好地适应金属材料因温度改变造成的体积变化。粘结性能是为了防止金属结构涂层因附着力差而造成的起皮脱落现象,而金属的耐腐蚀性则是确保防护涂层不容易被腐蚀性介质破坏以达到更好的耐久性。常见的金属防护涂层材料包括锌、铝以及其合金等,其防护性能相对较好,但存在抗冲磨性差的问题,水工金属结构很容易受水流与泥沙的冲击的影响,导致防护覆盖层被破坏从而造成腐蚀。而聚氨酯和环氧等非金属涂层材料具有施工方便、涂层粘结性好等优势,因此研究选用环氧防腐材料进行配比试验以测试材料的防护效果。试验将采用改性环氧树脂作为涂层基料,其具有相对较好的防腐性、粘结性和变形协调性等[5-6]。其中,环氧树脂与稀释剂的技术指标见表1。

表1 环氧树脂与稀释剂的技术指标

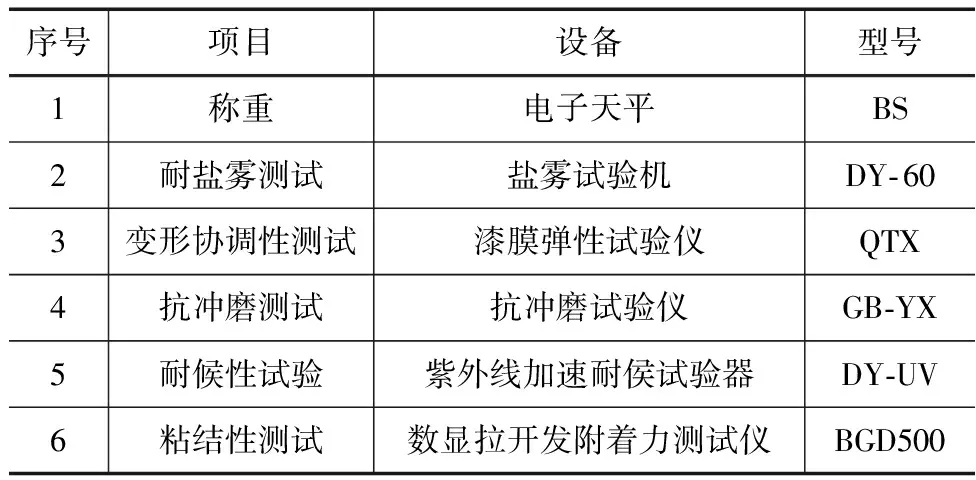

为提升材料的各项性能,试验利用陶瓷类无机物、硫酸钡、钛粉以及纳米氢化钛等颜填料进行改性。其中,硫酸钡能够在金属表面形成一层钝化膜,进而使得透水率降低,达到很好的物理双重防护效果。钛粉能够有效填补材料的结构微孔,从而达到降低防护涂层渗透性的效果。同时研究运用超声波球磨法接枝改性技术对环氧树脂和纳米钛进行接枝处理,并按比例其他助剂混合以形成纳米钛复合重防腐涂料。此外,试验将陶瓷类无机物与树脂单体键合相结合制成了多官能团有机树脂成膜物,同时连同其它助剂一起按照比例混合生成陶瓷防腐抗冲磨涂料[7]。另外,试验选取了3种固化剂作为配备组分,其中包括1085A、1085NH以及复合2。确定好了试验的材料,接着需要选用合适的实验设备,防腐蚀材料性能试验配备的设备见表2。

表2 防腐蚀材料性能试验设备

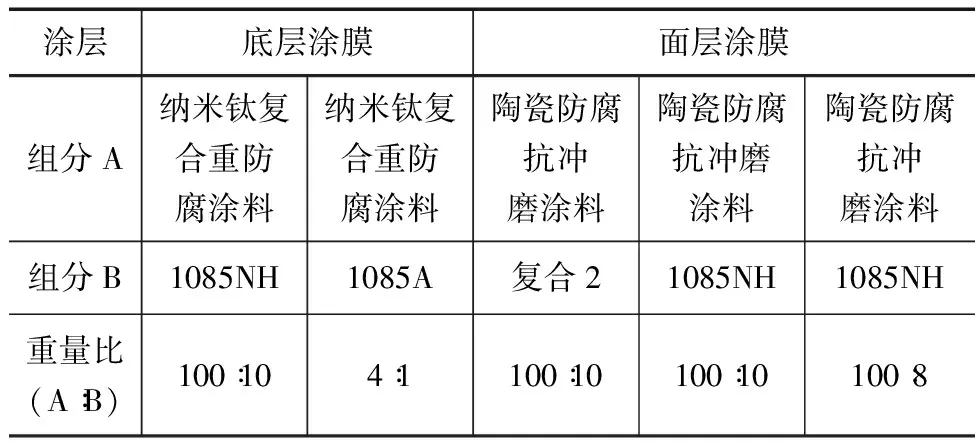

由于底层涂膜直接与金属结构接触,其粘结性能直接关乎到涂层的防护效果,而面层涂膜容易受到外界固体颗粒的磨损以及腐蚀性物质的腐蚀,并且直接影响到金属结构的外观。因此,试验设计了双重防护结构,将陶瓷防腐抗冲磨涂料作为面层涂料,并以纳米钛复合重防腐涂料作为底层涂膜[8]。研究综合考量涂层的粘结性、抗冲磨性、耐腐蚀性以及耐久性等,结合不同种类的固化剂配比,设计出了相对完善的复合防护材料试验方案,具体方案见表3。

表3 复合防护材料的试验搭配方案

1.2 试验方法及性能测试

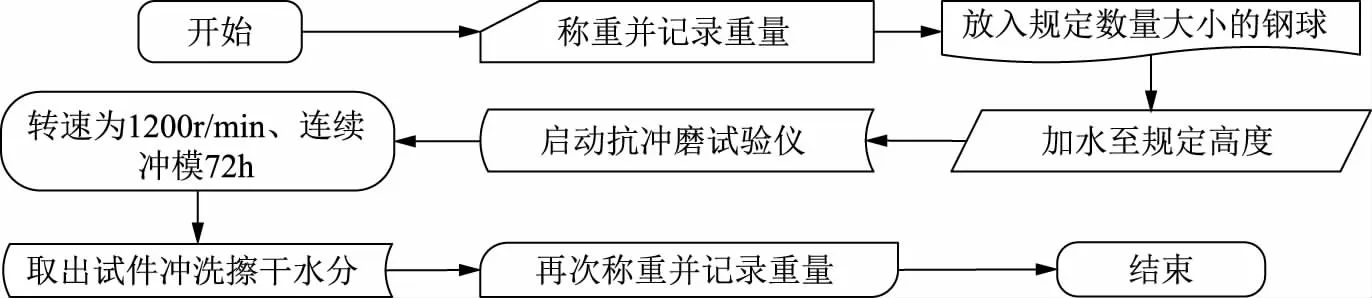

研究将对配备的金属防护涂层材料进行一系列的性能测试,包括耐候性试验、抗冲磨性能测试、柔韧性测试、耐水性测试、耐盐雾性测试以及附着力测试。耐候性测试能够对防护材料在光照与湿润环境下的抗老化能力进行测试,研究选用尺寸为150mm×60mm×0.3mm的马口铁板当作实验底材,先采用砂纸打磨铁板表面,再使用丙酮对表面进行擦拭,然后将配备的防护涂层材料均匀地涂抹马口铁板表面,最后在设定的实验环境中养护7d。研究主要通过紫外线加速耐候试验箱对材料进行耐候性测试,试验的程序设定为先在温度为550℃的环境下进行8h的紫外辐射,接着再冷凝4h并淋雨20min,重复以上操作80次后将马口铁板取出并观察涂层是否存在剥落与起泡等现象[9]。此外,抗冲磨性能测试主要是为了测试外层涂膜的长期防护效果,实验首先准备的基底块按水泥∶砂∶水泥=1∶0.6∶3配置,并选用内径为300mm,高为150mm的金属圆模内涂刷脱模剂,然后将配置的水泥采用分层的方式倒入圆模中。接着用实验器材将表面的空气排出并把多余的水泥抹平,试验一共制备3个圆模,静置24h后拆模,并在养护室内养护30d以上。随后使用手磨机对基底块上表面进行打磨,同时在基地块的表面涂抹配制的底层涂层材料,当出现待拔丝现象后继续涂抹面层涂料,涂层的总厚度控制在1~1.5mm[10-11]。最后在养护环境下养护7d,并放入水中浸泡48h,抗冲磨性能测试的具体流程如图1所示。

图1 抗冲磨性能测试流程

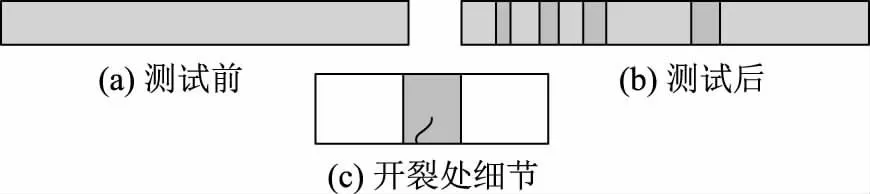

耐水性测试主要是评估涂层材料的耐水能力,试验选用的底材是尺寸为150mm×60mm×0.3mm的马口铁板,将其打磨后均匀涂上配置的防护涂层材料,一共制作了3个试件并在养护环境下养护7天。在测试时,先将马口铁板放入装有纯净水的容器内水位在试板的2/3位置,接着浸泡7d后取出[12-13]。耐盐雾性测试中,先在试验件的测试面划出2道划痕,接着使用盐雾试验机进行测试,试验温度为350℃,同时用50g/L的NaCl溶液进行喷淋,试验时间为300h。测试完毕后,观察涂层划痕周围的锈蚀程度[14]。柔韧性测试主要为了测试防护涂层的抗开裂性,试验选用软铝板作为试验底材,其尺寸为150mm×50mm×0.2mm,试验先对其进行打磨并用丙酮进行清洗,再将配制好的涂层材料均匀涂抹在底材表面,涂层厚度为100±15μm,接着在标准养护环境下养护7d。在试验测试中,先将试验材料围绕漆膜弹性试验仪的轴棒匀速弯曲180°,再取下观察涂层是否存在裂纹,如果尚未出现裂纹则继续采用下一根轴棒测试直到涂层开裂。然后记录当前导致开裂的轴棒直径,具体的测试过程如图2所示。

图2 柔韧性测试过程

附着力测试主要评估涂层材料的粘结性能,试验使用的底材是喷砂钢板,其尺寸为150mm×60mm×0.3mm,试验先将钢板表面清洗干净,再将准备好的涂层材料均匀地涂抹在底材表面,然后在标准养护环境中养护7d。在测试前一天,先在钢板的涂层上切割出4个直径为20mm的圆形拉拔区,再使用高强结构胶将拉拔区与20mm的锭子粘结紧密,并静置24h。测试时先将数显拉开法附着力测试仪的套筒安装在仪器的锭子上,接着下压压杆将锭子匀速拉升至涂层与铁板脱离,然后读取测试仪的粘结强度数据并记录被测涂层破坏情况。

2 试验结果与分析

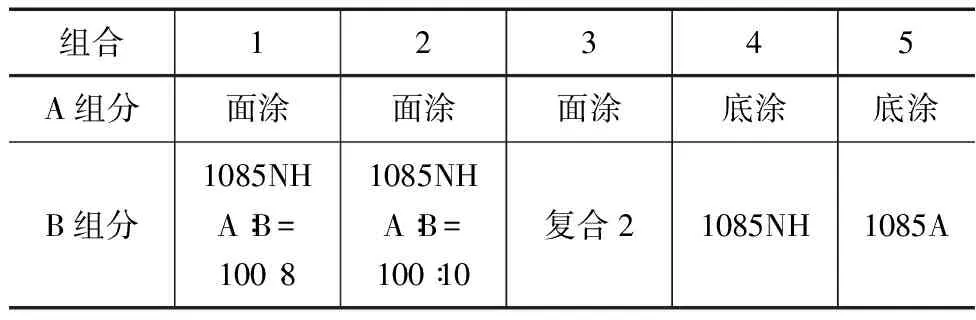

为验证不同固化剂与底涂和面涂的配合对防护涂层各个性能的影响效果,试验采用了5种不同的组合方式进行性能测试。其中,组合方式见表4。

表4 不同固化剂与底涂和面涂的搭配方案

由于水流和砂粒首先会对涂层表面造成破坏,因此抗冲磨试验的作用面设为基地块的表面涂层。结果显示组合1的磨损量最小,仅为8g,相比于其余两种组合分别降低了2、12g。同时组合1的抗冲磨强度比其余两种组合更高,且高达636.48h/(kg/m2),相比于组合2、组合3,分别提升了129.07、381.7h/(kg/m2),说明按照组合1的比例配备的防护涂层材料抗冲磨性能最佳,能够很好地抵御水流及泥沙的冲蚀破坏。

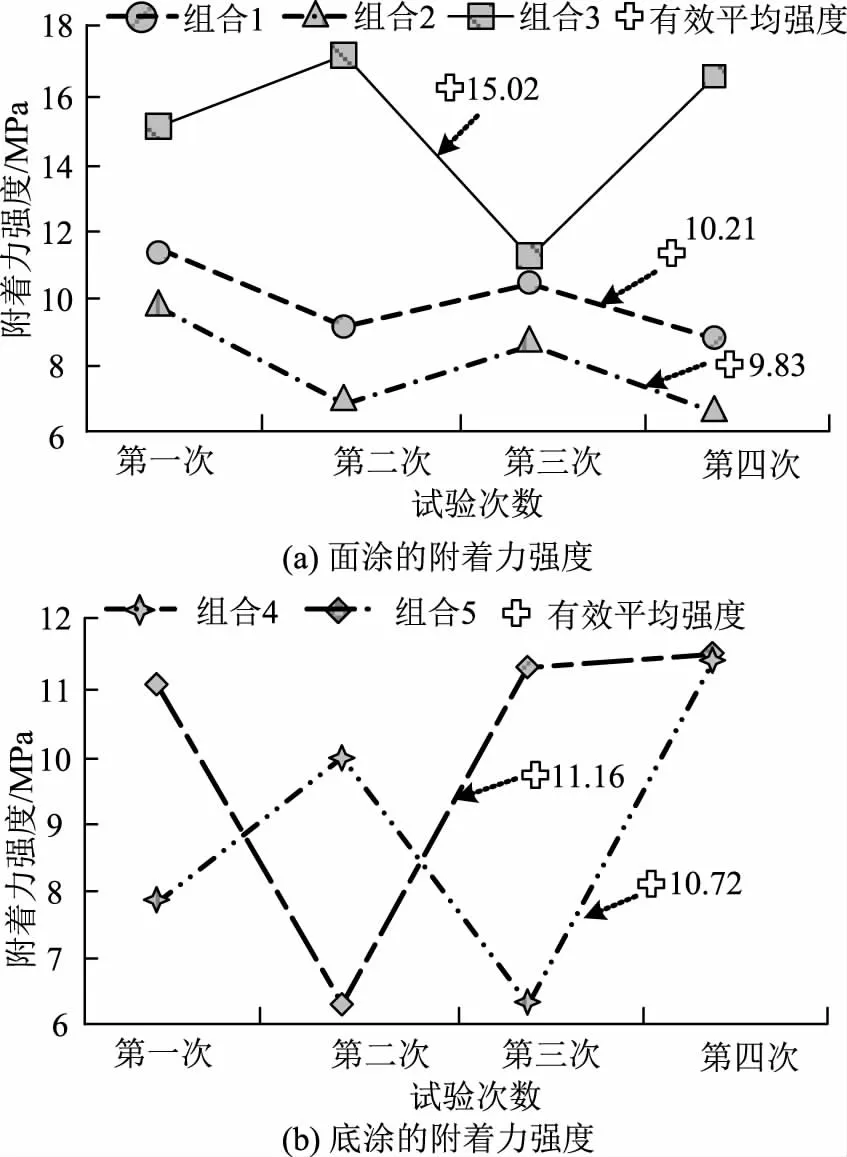

试验分别对5种组合进行4次附着力测试,并选取有效的试验数据作为最终结果,测试结果如图3所示。由图3可知,对于面涂材料,相比于组合2,组合1的有效平均附着力强度提升了0.38MPa,且达到了10.21MPa,同时其破坏状态均为正常破坏。而组合3的防护涂层的附着力有效平均强度高达15.02MPa,但其破坏状态全为非正常破坏,说明该组合的涂层和锭子之间的粘结强度小于基材和固化涂层之间的附着力。就底涂材料而言,组合5的防护涂层附着力强度更高,其有效平均强度比组合4高了0.44MPa。

图3 不同组合的附着力测试结果

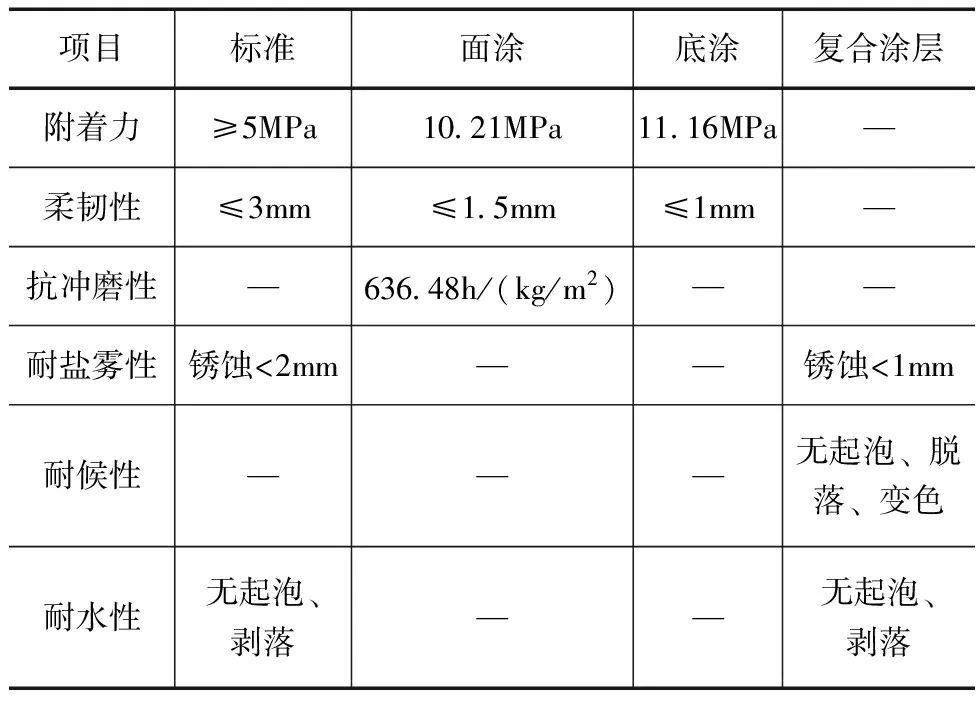

综合耐候性、抗冲磨性以及附着力检测结果,试验确定选取纳米钛复合重防腐涂料作为底涂材料,并采用1085A作为固化剂,两者的配置比例为4∶1。同时,将陶瓷防腐抗冲磨涂料作为面涂材料,并选取1085NH作为固化剂,两者配制比例为100∶8。根据此配方配制的复合防护涂层的综合防护性能测试结果见表5。由表5可知,该防护材料的耐盐雾性、柔韧性以及附着力均优于标准要求,说明该防护涂层材料具有十分优异的性能,能够满足实际的防腐蚀需求。

表5 复合防护涂层的防护性能试验结果

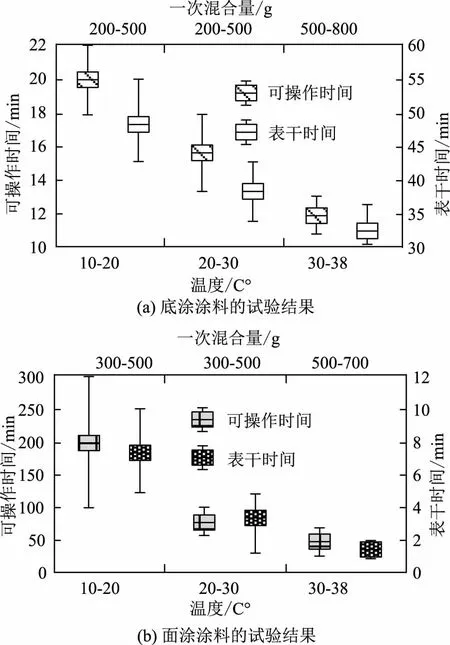

为进一步探究该复合防护材料的防护性能,研究设计了模拟防护涂层涂装试验,观察面涂与底涂的参数随一次混合量与温度的变化情况,并分析涂层的厚度与流挂性之间的关系。试验先对尺寸为200mm×80mm×10mm的圆柱形底板进行预处理,其中包括脱漆、打磨和清洁,然后使用油漆对底板进行区域划分。接着在不同的温度下,将防护材料涂抹到划分好的区域中,并使用实验工具记录每个步骤的时间、材料混合量以及环境温度等参数。另外,试验使用涂层测厚仪对固化后的涂层厚度进行测量。其中,时间参数测试结果如图4所示。由图4可知,底层涂料在温度为10~20℃、一次混合量为200~500g时的可操作时间以及表干时间更符合实际需求。同时,涂层材料的表干时间与可操作时间随温度的升高而降低,且一次混合量越多,温度上升越迅速,从而导致可操作时间急剧下降。因此,底涂材料的最佳施工温度为10~20℃,并且一次混合量应该控制在800g以内。而面涂材料在温度为10~20℃、一次混合量为200~500g时的可操作时间以及表干时间相对较长,因此在温度合适的环境中可以适当增加一次混合量以加快其反应速度。

图4 底涂与面涂的时间参数测试结果

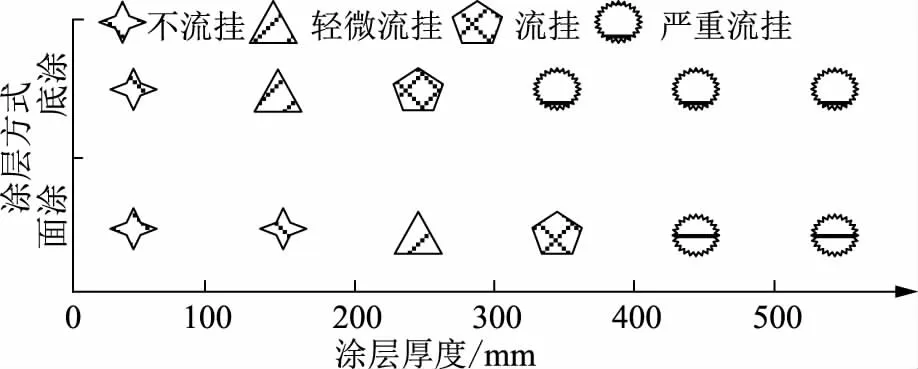

固化涂层厚度对流挂程度的影响效果如图5所示。由图5可知,当底涂涂层厚度不超过100μm、面涂涂层不超过200μm时,不会产生流挂现象,但对于基材的防护效果无法得以保证;当底涂涂层厚度超过100μm、面涂涂层超过200μm时,将发生明显的流挂现象,同时可以看到当底涂涂层厚度超过250μm、面涂涂层超过500μm时,会出现严重的流挂现象。因此,综合考虑材料的美观性以及基材的防护效果,建议工程的底涂涂层厚度控制在100~200μm,面涂涂层的厚度控制在200~300μm。

图5 涂层厚度对流挂程度的影响效果

3 结语

针对水工建筑的金属部件容易出现腐蚀、磨损等病害问题,研究选取纳米钛复合重防腐涂料作为底涂材料,并与1085A固化剂按4∶l的比例配置。同时,选用陶瓷防腐抗冲磨涂料作为面涂材料,并与1085NH按照100∶8的比例配制。结果显示,该材料的底涂柔韧性不超过1mm,面涂柔韧性不超过1.5mm。此外,底涂材料的最佳施工温度为10~20℃,且一次混合量应该控制在800g以内,并且底涂涂层的最佳厚度为100~200μm,面涂涂层为200~300μm。说明研究采用的复合防护涂层材料能够起到很好的应用效果。但试验只进行了耐候、耐盐雾和附着力等单一环境下的性能测试,因此有待探究多因素共同影响下的材料防护性能。