水工混凝土结构检测方法对比分析

朱 然

(萍乡市禹建水利水电质量检测有限公司,江西 萍乡 337200)

水工混凝土结构建筑材料主要由水泥、砂、碎石和水等材料组成,具有良好的抗压和抗拉性能,能够有效地抵御水的侵蚀和破坏。然而,由于长期受到水的浸泡和环境的影响,这种结构也容易出现裂缝、腐蚀和变形等问题,影响其正常使用和安全性。为了及时检测和修复这些问题,水工混凝土结构检测技术应运而生。然而,由于其特殊的工艺性质和施工特点,水工混凝土结构很容易受到各种因素的影响,如水泡、气孔和裂缝等。因此,选择恰当的检测方法变得尤为重要。

目前已经有学者在水工混凝土检测方法方向开展了相关研究,谢慧才等[1]采用透视雷达对混凝土结构中孔洞和裂缝等缺陷进行了探测,通过试验模拟分析得到了更清晰的缺陷位置,提高了图像解释的准确度;许鑫浩等[2]对比了传统超声检测法与相控阵列超声检测法在混凝土内部空洞检测方面的精度,结果表明相控阵列超声检测法更优;杨杰等[3]通过试验研究混凝土内部缺陷CT图像的影响,发现超声波CT可以精确、直观地检测混凝土内部缺陷;胡绕等[4]采用地震数据处理中的多次叠加和克希霍夫偏移技术进行成像,对大型混凝土道床模型进行检测,并与商业合成孔径聚焦技术成像结果相比;李华良[5]采用相控阵超声成像技术对上海某工程塔楼的钢管混凝土结构进行了无损检测,结果表明此技术可反映混凝土浇筑质量,为评价施工质量提供了依据;陈积乐等[6]的研究结果表明曲面阵列在小径管超声检测中具有更高的信噪比和更好的成像效果。

在现有研究成果中多数学者仅采用一种检测方法进行分析,而对于不同检测方法检测结果的对比分析的研究不多,因此本研究设计了用以检测的混凝土试件,其上打出2个空洞,使用4种不同的无损检测方法进行检测,研究结果为更好地解决水工混凝土结构的工程问题和实践应用提供支持。

1 试验模型

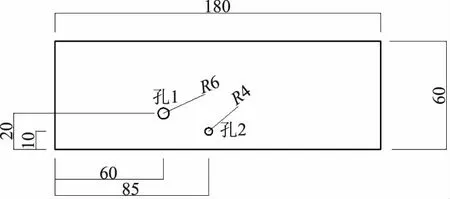

为了对比和分析常用的水工混凝土结构检测方法,制作了一个素混凝土平台,平台的长宽高为1.8m×0.6m×0.6m,所用混凝土强度等级是C30。对混凝土试件进行养护后,在试件上钻了2个空洞进行检测,其中,一个空洞的直径为6cm,深度为40cm,另一个空洞的直径为4cm,深度为20cm。混凝土试件及孔洞布置信息如图1所示。

图1 混凝土试件及空洞布置图(单位:cm)

2 检测方法

2.1 声波法

声波法被广泛用于水工混凝土结构的无损检测,通过在表面施加刺激来产生声波,通过观察和分析反射回来的声波信号来确定混凝土结构的损伤情况。声波法通常被用于检测混凝土结构中的裂缝、空洞、蜂窝、缺陷和松散部位等问题。声波的传播速度和反射特性可以揭示混凝土结构中的密度和坚固程度,因此在声波检测中,通常会测量声波的传播时间、幅度和频谱,确定混凝土结构的性质和损伤程度。

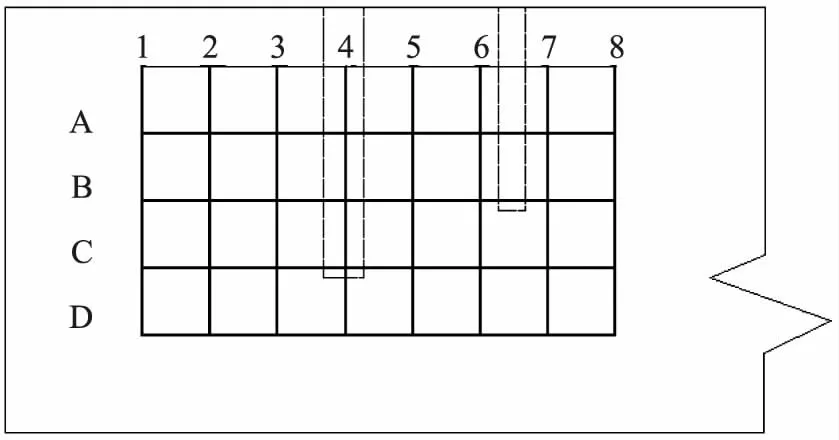

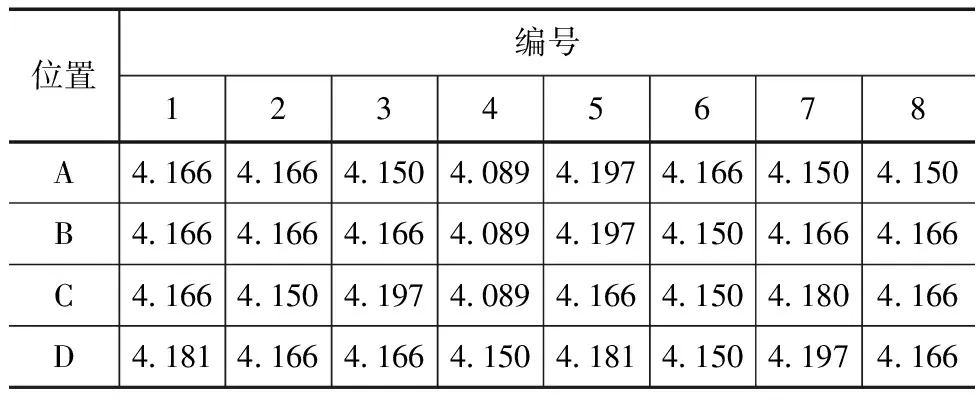

在试验过程中,选取两个面进行测试,用对测法探测空洞。选定的测试表面上绘制一个网格,相邻网络之间的距离为0.1m。沿着测试区域的网格的水平编号由数字表示,网格的垂直编号由大写字母表示,图2显示了网格布局和编号。将发射换能器和接收换能器放置在待测点上,对该点的声音时间和速度值进行测量和记录,观察波幅的变化。发现异常点之后,需要对数据进行进一步分析和计算,确定缺陷的大小和深度[7-8]。

图2 网格布置图

2.2 声波CT法

声波CT法是一种非损伤性检测水工混凝土结构的方法,它利用超声波在不同介质间的速度不同来描绘被检测物的内部结构。具体来说,声波CT法使用超声波传感器从不同方向对被检测物进行扫描,通过计算机处理和分析信号来生成二维或三维的图像,并通过不同颜色和灰度值来显示被检测物内部的结构变化,如裂缝、空洞、水泡、锈蚀等。

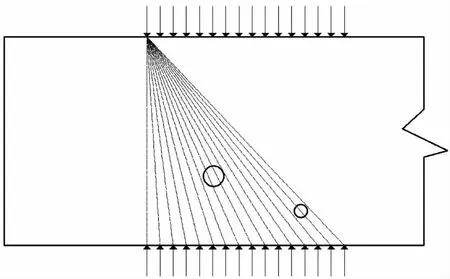

在试验时每4cm设置一个发射器T,总共有32个测点,长度为60cm。每个接收点R的放置位置与发射器T在一条直线上。从发射器的1#点开始逐一发射,在接收器的1#~16#点按顺序接收,从而进行检测,直到所有15个发射点测试完毕,共计256次,如图3所示。检测过程结束后,对每个测点的声音时间和声音速度值进行逐一研究和分析。

图3 检测示意图

2.3 超声相控阵法

超声相控阵法使用超声波来探测结构内部的缺陷和损坏,该方法的工作原理是在结构表面放置一个多通道探头,并向结构内部发送超声波。超声波在结构内传播并反射回来到探头上,探头根据反射的超声波信号计算探测到的缺陷的深度、大小和位置等,然后将这些数据转换为图像显示。

选取了3×8相控阵干耦合换能器进行声波发射和采集。通过反复检测异常图像,直至图像清晰,并且混凝土中的空洞明显可见,以实现对混凝土结构的无损检测。

2.4 探地雷达法

探地雷达法常用于检测结构下方地层和结构底部的缺陷,如蜂窝、空洞、裂缝等。该技术利用电磁波的反射和散射来检测结构内部和下方地层的物理性质和缺陷,通过将电磁波发送至地下,当电磁波遇到地下媒介的不同界面,如水泥混凝土与空气、水、裂隙、蜂窝等缺陷界面,会产生反射、折射和散射。探测器接收回波并将其转换为数字信号,在数据处理单元中计算出图像或剖面图像。由于地下媒介的特性可能不同,探地雷达可用于监测不同媒介,包括土壤、砂、岩石、泥浆和水体等。

选择了中心频率为2600MHz的天线并设置采样长度为1.3m,在平台上设置了4条测量线,这些测量线都面向平台的y方向,相互间隔为10cm。如图4所示。

图4 测量线布设图

3 研究结果

3.1 声波法

采用声波法检测空洞缺陷,沿着测点方向对每个测点逐一进行声速测量。分析表1数据可知,A4、B4、C4三个测点的声速值明显低于其他位置,这3个测点与孔1对应。在检测过程中,未发现孔2对应的异常测点。此外,增加了一条测量线9,将其放置在测量线6和7之间的孔2位置处进行实际测试,测得不同测点的声速值:A9∶4.135km/s、B9∶4.150km/s、C9∶4.166km/s、D9∶4.150km/s。

表1 声速表

使用空洞半径计算公式计算空洞的直径和面积,结果表明,孔1和孔2的面积分别偏差160%和155%。只选取了一对检测面进行测量,这样无法准确估计空洞和检测面之间的距离,导致测量数据不准确,同时,当测点位置过于松散时,也容易漏测孔洞。因此,在实际工程中,为了确保检测结果的准确性,需要合理的增加测点密度。

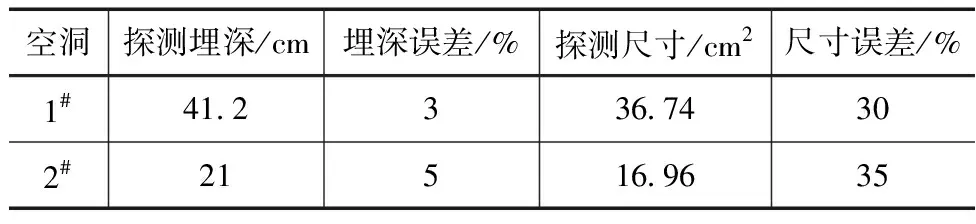

3.2 声波CT法

用声波CT法进行检测,每个测量点进检测3次,匹配三个数值后再进行下一个测量点的检测,从而使误差最小化。在检测过程中,孔1和孔2位置均出现了低速区,但是存在2个孔相互干扰的问题,因此对孔2进行堵塞,每隔4cm重新排列孔1的测点,共20个测点。检测结果见表2,1#空洞的探测埋深为41.2cm,探测尺寸为36.74cm2;2#空洞的探测埋深为21cm,探测尺寸为16.96cm2。1#空洞的埋深误差为3%,探测尺寸误差为30%;2#空洞的埋深误差为5%,尺寸误差为35%。因此,声波CT法对埋深的检测精度较高,但存在局限性,无法检测出尺寸小于测量点间距的缺陷。

表2 声波CT法检测结果

3.3 超声相控阵法

表3为超声相控阵法检测结果,1#空洞的探测埋深为48cm,埋深误差为20%,探测尺寸为33.62cm2,尺寸误差为18.98%;2#空洞的探测埋深为23cm,埋深误差为15%,探测尺寸为14.32cm2,尺寸误差为14%。与孔1相比,孔2的检测精度更高,表明超声相控阵法检测精度受埋深影响,埋深越浅,精度越高。

表3 超声相控阵法检测结果

3.4 探地雷达法

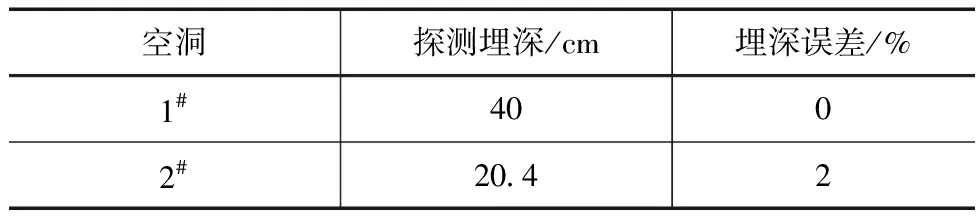

探地雷达法可以实时显示检测结果,但是在检测结果中仅有空洞埋深的数据,没有空洞尺寸的检测结果。根据表4可知,1#空洞的探测埋深为40cm,与实际埋深的误差为0;2#空洞的探测埋深为20.4cm,与其实际埋深相差2%。探地雷达法在检测缺陷深度时与其余几种方法相比准确度更高,但是其采用单面扫描的方式进行测试仅能检测空洞的埋深,无法确定孔的大小。

表4 探地雷达法检测结果

4 结语

本研究制作了混凝土试验平台,使用不同的无损检测方法对其进行检测,分析各种方法的优劣。结论如下:

(1)探地雷达方法在定位精度方面表现出色,可以实现较高的检测准确度。超声相控阵法检测缺陷时,缺陷的深度会影响检测精度。对于较浅的缺陷,检测结果的误差较小。声波CT法具有更高的埋深检测精度,但无法检测出尺寸小于测量点间距的缺陷。

(2)超声相控阵法能够实现较高的缺陷尺寸检测精度,适用于检测埋深小的缺陷。但使用声波法的缺陷检测结果与实际相差较大。成像效果容易受到缺陷位置和大小的影响,可能导致伪影出现,尤其是对于小于测量点间距的空洞的成像效果不好。