大粒径堆石体原位渗透试验方法研究

李 政

(老挝南欧江发电有限公司,老挝 琅勃拉邦 637300)

由于储量丰富、造价低廉且具有良好的工程力学特性,粗颗粒土料广泛应用于土石坝工程。堆石体的渗透特性是堆石坝设计和施工控制的关键参数,也是坝体渗流分析的基础参数[1]。土的渗透性是指水在土孔隙中的渗透流动性能,土中水受总势能差驱动而流动。渗透系数是表征土的渗透性指标,其大小受土的颗粒骨架和渗透流体影响。达西定律是揭示单位面积土中渗流量与水力坡降成正比关系的实验定律,但其对粗粒土仅在一定范围内适用[2]。针对粗颗粒土(如砾石、卵石等)的渗透试验结果表明,由于存在大孔隙通道,当水力梯度较小时,流速较小,渗流可认为是层流,ν-i关系成线性变化,达西定律仍然适用;当水力梯度较大时,流速增大,渗流将过渡为紊流状态,此时ν-i关系呈非线性变化,达西定律不再适用。

在水利工程中,目前粗颗粒土渗透系数获取主要有室内试验[3-4]和现场原位试验[5-7]2种手段。由于室内试验仪器尺寸的限制,对于存在大粒径的粗颗粒土往往需要对超粒径颗粒进行处理后再进行渗透试验,很多学者对粗颗粒土缩尺效应对其渗透特性的影响进行了研究[8-9],结果表明缩尺后渗透试验将高估粗颗粒土的排水性能和抗渗透破坏能力。因此,基于全级配的粗颗粒土现场原位渗透试验能反映真实状态下坝体堆石料的渗透特性。但是相关规范中关于试坑单环注水试验[5]或试坑渗透试验[7]的要求,对渗透环的尺寸并没有统一的要求,而且对仪器边壁效应、水中气泡等影响因素未作讨论,这给该方法的实际应用带来了挑战。在工程实践中,针对大粒径堆石体原位渗透的检测方法均采用双环法进行,在行业内对其试验结果存在不同看法。对于粒径较大的堆石坝料填筑体现场渗透的试验方法的研究,由于投入大,相应工程中坝料特性差异大,不能有效的针对不同数量级渗透系数全部进行试验研究和客观评价。当试验结果数量级处于设计临界值时,传统的渗透环直径试验得出的渗透结果不能得到各方一致认可,对于渗透结果的争议性较大,不利于坝体设计过程中优化设计指导和质量控制。

针对原位渗透试验在实际应用中遇到的上述问题,本文对大粒径堆石坝渗透试验方法进行研究,并针对渗透环直径、堆石料颗粒大小及级配等影响因素进行对比试验和结果分析。根据研究结果分析,确定能够真实反应坝体渗透特性的原位渗透试验方法。

1 原位渗透试验方法

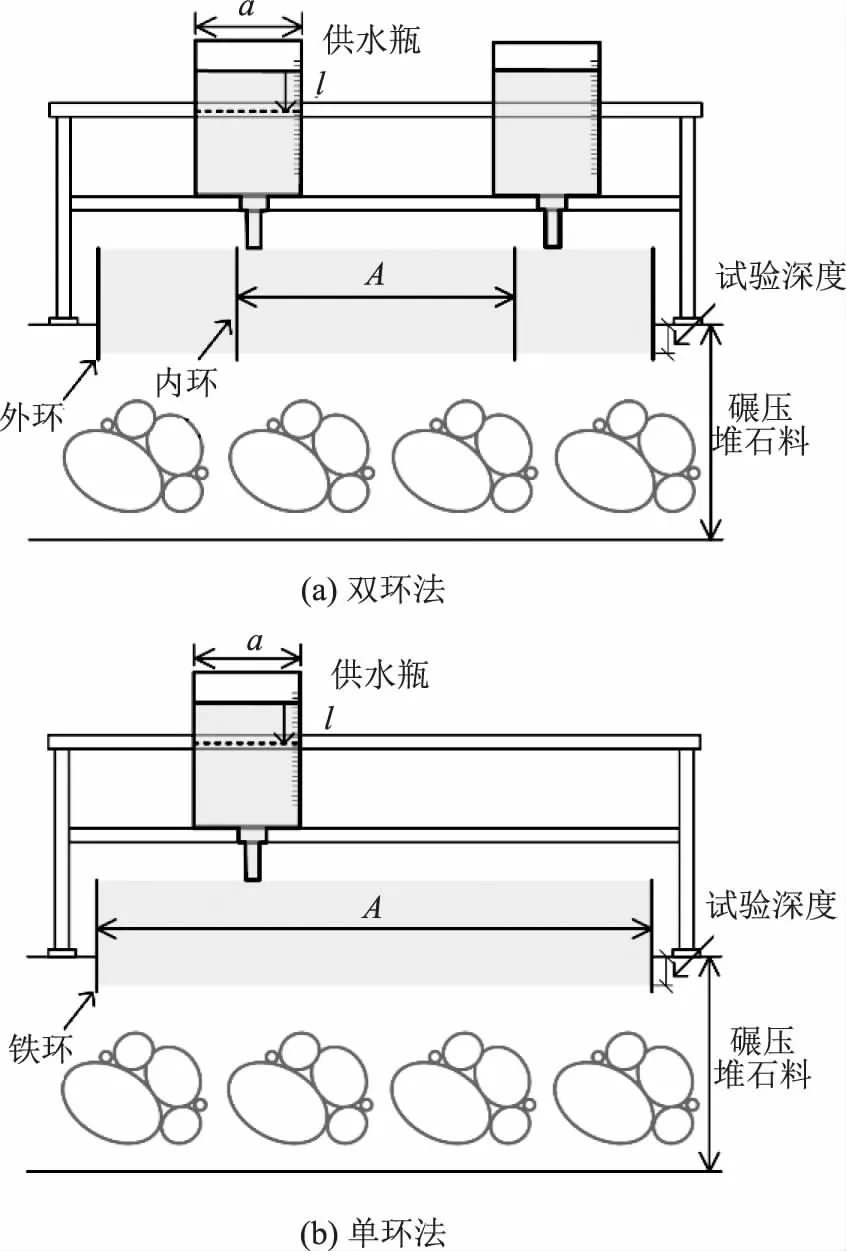

原位渗透试验采用双环法和单环法进行,其装置示意图如图1所示。

图1 原位渗透试验装置示意图

试验过程中环内水深一般控制为15~30cm左右,试验层厚一般为80cm,试验料为非饱和大粒径堆石体爆破料或砂砾石。规范要求渗透仪器内径不应小于试样最大粒径(或d85)的5倍,当常规试验仪器内径不能满足要求时,应设计加工大直径的渗透仪器;或根据试样情况,对最大允许粒径以上的粗颗粒按剔除法、等量替代法、相似级配法或混合法进行缩尺处理[7]。对于现场原位渗透试验,无法对最大允许粒径以上的颗粒进行处理;而按照最大粒径800mm计算需要直径至少4m的渗透环,但现场试验往往无法提供充足水源,且存在仪器不便运转、耗时长等缺点。此外,对于坝体渗透环表层开挖深度也存在不同看法,通常清除表层厚5~10cm原状土后进行原位渗透试验。

为了考虑渗透环直径、堆石料的颗粒大小和级配等诸因素对原位渗透试验结果的影响,对不同区域坝料的原位渗透试验方案包括:①最大粒径为800mm的主堆石料铺厚80cm,26t自行振动碾碾压8遍,表层下挖5和40cm,在相同点位进行双环(内环45.2cm、外环100cm)、1m单环、2m单环原位渗透试验,试验完成后分别对下部料进行全料级配颗粒筛分和密度试验。②最大粒径为300mm的过渡料铺厚40cm,20t自行振动碾碾压8遍,表层下挖5cm,在相同点位进行双环、1m单环、2m单环原位渗透试验,试验完成后分别对下部料进行全料级配颗粒筛分和密度试验。分别进行3个点位试验,通过对比分析,探究不同点位、不同直径渗透环、不同试验深度、不同颗粒级配、不同压实干密度、不同最大粒径对原位渗透试验结果的影响。③对大渗透排水体料同点位进行双环、1m单环、2m单环表层不扰动原位渗透试验,主要研究取样点位和最大粒径对试验结果的影响。

根据达西定律近似计算粗粒土渗透系数[7]:

(1)

式中,Q—t时间间隔内环(双环法)或铁环(单环法)渗透水量,cm3;A—内环(双环法)或铁环(单环法)面积,cm2;L—t时间间隔水的入渗深度,cm;(h2-h1)—水的入渗深度范围上下总水头差,cm;t—试验时间间隔,s。

忽略环内水深对试验结果的影响,则水的入渗深度范围内水力梯度(h2-h1)/L近似为1。故公式(1)可简化为:

(2)

式中,l—t时间间隔内环(双环法)或铁环(单环法)供水瓶中水面下降高度,cm;a—供水瓶底面面积,cm2;其余变量含义同前所述。

2 试验结果及分析

2.1 主堆石料

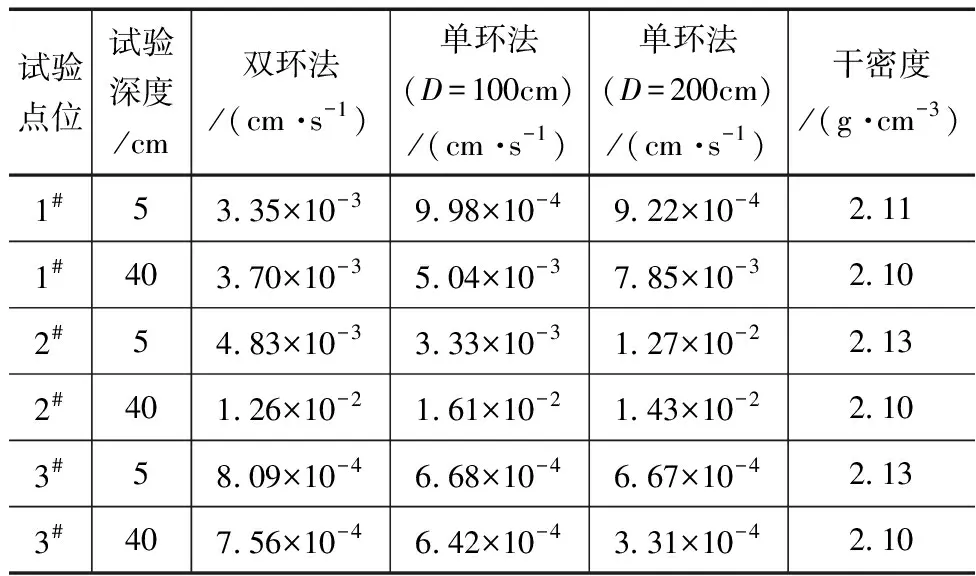

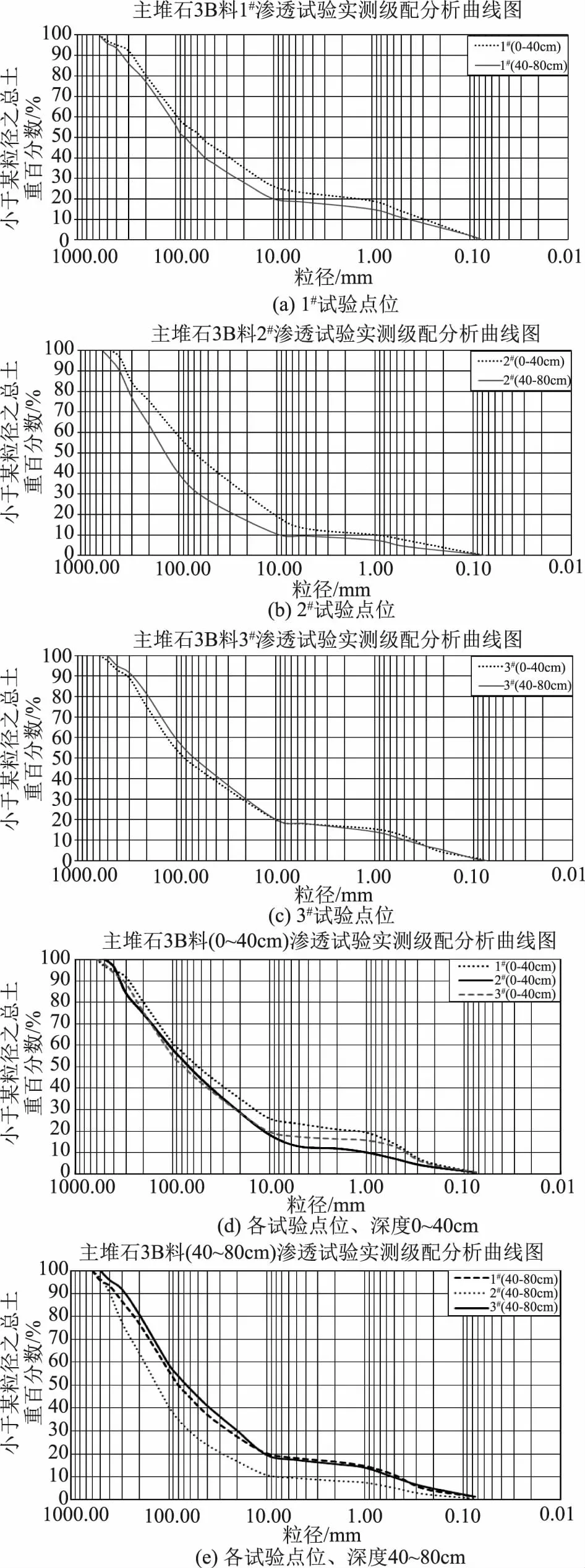

将铺厚80cm试坑40cm,同点位进行渗透、颗粒级配、压实干密度试验,以准确反映出各试验层面相关关系,试验结果见表1,如图2所示。

表1 主堆石料3B不同环径和试验深度渗透结果汇总

图2 主堆石料3B颗粒级配曲线

通过对比分析得出如下结论:①相同条件下,相同坝料,相同碾压参数,渗透系数的大小与相同走势级配曲线的粗细有较强规律,随颗粒偏粗渗透随之增加。②渗透系数的大小与铺层深度关系较强,随铺层深度增加而增加,1个铺层厚度(常规为80cm)为一个周期。③渗透系数的大小与相同施工参数产生的压实密度关系不强,同厚度压实条件下试坑密度与渗透系数关系不明显,但同点位不同深度间压实干密度随深度增加而减小,渗透系数随厚度增加而增大,存在一定规律,分析主要原因为:随试坑深度增加,激振力减小,上部颗粒破碎大,下部颗粒破碎度小,渗透系数的影响主要因素仍为颗粒级配粗细的变化。④渗透系数的环径影响在渗透系数为10-3~10-4cm/s时不明显,数量级达到10-2时,渗透仪的环径影响较明显,后续将根据大渗透性排水体料的原位渗透试验结果进一步研究。

2.2 过渡料

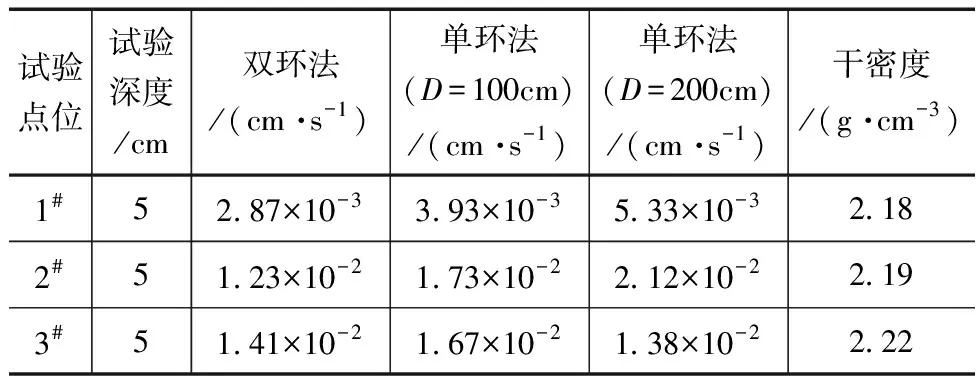

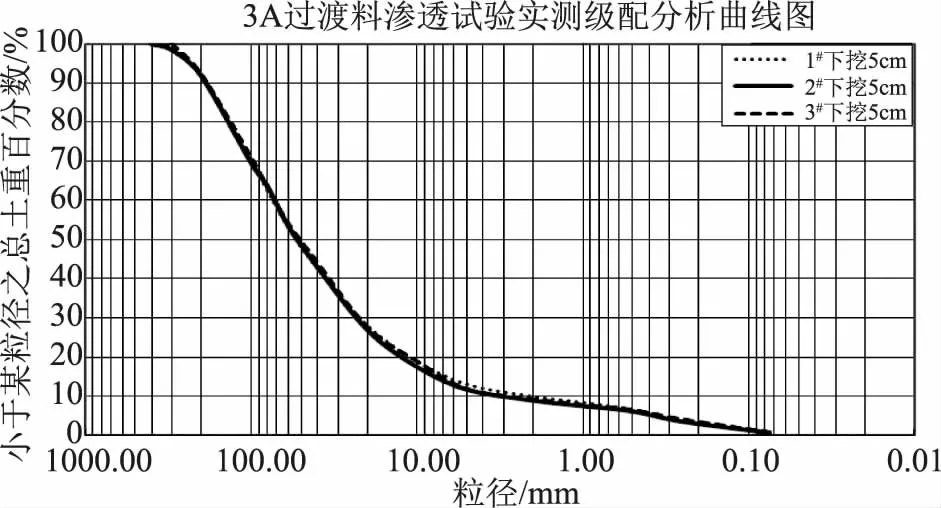

过渡料3A铺厚40cm,同点位进行渗透、颗粒级配、压实干密度试验,试验结果见表2,如图3所示。

表2 过渡料3A不同环径和试验深度渗透结果汇总表

图3 过渡料3A颗粒级配曲线

通过对比分析得出如下结论:①渗透系数越大,3种试验环径的试验结果差距越小;②施工参数和铺料厚度一定的条件下,压实干密度在真值附近波动,其大小对渗透系数的影响相关性较差,与颗粒级配的粗细相关性较大。

2.3 排水体料

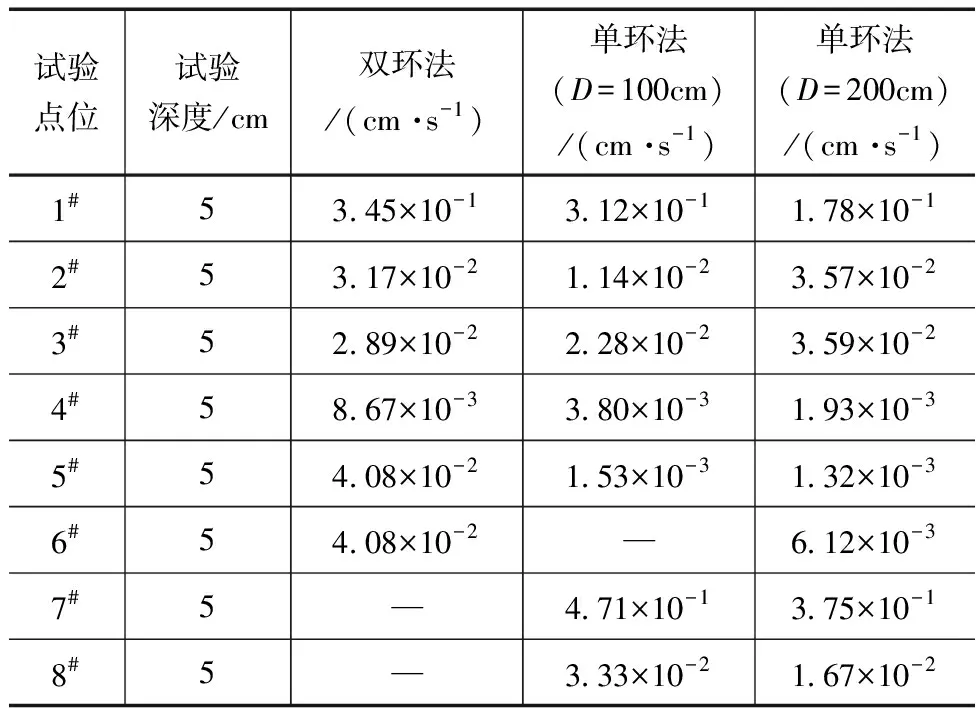

排水体料3D铺厚80cm,同点位进行原位渗透试验,试验结果见表3。

表3 排水体料3D不同环径和试验深度渗透结果汇总表

通过对比分析得出如下结论:通过对大渗透排水体料同点位不同环径试验对比,渗透仪环径的尺寸效应不明显。

3 影响因素分析与讨论

根据试验经验和现场实际应用中存在的争议,提出以下影响渗透系数结果的影响因素和相关关系:①x1:环径大小的影响,正比例关系;②x2:试验层深度的影响,正比例关系;③x3:堆石料级配粗细的影响,正比例关系;④x4:堆石料压实度的影响,反比例关系;⑤x5:取样点位(即渗透路径分布的均匀性)的影响,正比例关系;⑥x6:气泡的影响,反比例关系;⑦x7:最大粒径的影响,假设为反比例关系;⑧x8:边壁效应的影响,正比例关系;⑨x9:粒径<5mm颗粒含量的分布的影响,反比例关系;⑩x10:堆石料的级配连续性的影响,反比例关系。

基于上述影响因素与渗透系数的相关关系假设,公式(2)可改为:

(3)

结合试验结果对各影响因素进行分析,总结如下:①x1:环径的影响,在同一试验点位,原位渗透系数试验结果与环径大小相关性不强。②x2:在相同条件下,试验深度与原位渗透系数试验结果成正比例关系,一个铺料厚度循环中,试验深度越深,渗透性越大。③x3:同一坝料,相同施工参数产生的碾后坝料级配,坝料越粗,渗透性越大,但与不同试验方法产生的结果无直接关系,本文不予以考虑。④x4:同一坝料,相同施工参数产生的压实干密度大小与原位渗透试验结果相关性不强。⑤x5:假设同一试验深度渗透路径分布均匀,试验点位的影响与环径的大小不存在相关性,渗透路径不均匀分布,试验点位的随机性概率与硬币的正反概率相同,与同点位不同环径的试验结果随机性分布相同,不存在相关性。⑥x6:原位渗透试验时,除第一次加水过程中出现水泡,后续试验过程均无气泡产生,考虑堆石料存在大孔隙通道和具有强渗透性,孔隙气泡对渗透试验的影响可忽略不计。⑦x7:最大粒径对试验结果的影响,假设最大粒径为800mm的颗粒周围填充细料,渗透路径与大粒径的结合处存在边壁效应,增加了渗透性,假设最大粒径800mm的颗粒相邻排列,周围分布细料填充,大粒径颗粒间孔隙为主要渗透通道,从试验结果对比分析可知,最大粒径对试验结果的影响存在一定的随机性,对于双环法中内环直径过小,若环与坝料密封则不透水,故试验环径暂考虑为大于坝料最大粒径即可。⑧x8:边壁效应的影响暂为大粒径与细颗粒间的影响,为渗入过程中的渗透破坏主因素,对原位渗透中渗透系数较小的坝料,通过缩尺进行室内模拟试验,将试验用料装入15cm钢圈,通过不同的压实效果使坝料达到10-2~10-4cm/s渗透等级,通过渗水观察,光圈边壁并未形成集中渗透,整体渗透路径分布均匀。故在堆石体原位渗透试验中,不考虑边壁效应的影响。⑨x9:粒径<5mm颗粒含量过多降低坝料渗透性,但不影响渗透试验产生的数据影响,仅在粒径<5mm颗粒含量集中分布某一位置时,将影响试验结果,如细粒含量面层集中时,对于试验深度的选区与渗透结果有较大的反比例关系,此处的影响因素,可以通过施工中面层的渗透影响是否进行处理来决定渗透试验的深度。⑩x10:坝料级配的连续性与渗透结果成反比例关系,坝料级配连续,孔隙致密,坝料透水性小;反之,坝料级配不连续,形成架空,孔隙增大,透水性增加,与不同试验方法产生的结果无直接关系,故不考虑级配连续性的影响。

根据以上分析,公式(3)可简化为:

(4)

4 结论

本文通过原位渗透试验对大坝不同区域堆石料(主堆石料、过渡料、排水体料)的原位渗透系数进行研究,并基于试验结果对渗透铁环的直径、试验层深度、堆石料颗粒大小及级配等影响因素进行对比试验和深入分析。基于本文的研究,可以得出如下主要结论。

(1)环径的大小不影响渗透路径均匀分布的堆石体的原位渗透试验结果,但最大粒径的影响因素不能忽略。1m单环的试验结果能够满足大粒径堆石体的渗透要求和反映现场的渗透试验结果,与2m单环的试验结果并不存在固定的大小关系,且数量级一致。考虑到在渗透系数较大的情况下,2m单环现场渗透试验不能提供充足的水源且仪器转运难度大,故推荐1m单环作为大粒径堆石体原位渗透试验的环径。

(2)试验深度的选取需根据不同区域坝料的渗透要求来选择。对于起防渗作用的结构体,试验深度需下挖15cm后进行试验;对于排水体,直接进行表层不扰动土层进行原位渗透试验,只需将渗透环周边清除5cm深土层后预埋封环,试验土层不应扰动。

(3)对于由颗粒离析引起的粒径<5mm的细颗粒集中分布的弱透水层,需先确定坝料结构的渗透作用,及施工过程中是否刨除影响渗透性的细颗粒料层,原位渗透试验应在最终处理后的面层处进行,以真实反应坝料的渗透性。