基于LabVIEW的轴承表面缺陷检测系统研究

谢凌峰,王 娟

(1.湖州师范学院 工学院,浙江 湖州 313000;2.温岭镭昊光电有限公司,浙江 温岭 318000)

0 引 言

随着工业水平的不断发展,工业机械设备逐渐走向自动化、精密化[1].轴承是机械设备不可或缺的部分,机械设备所有可动部位都需要轴承的支撑.轴承还可以降低机械设备的摩擦损耗,一个好的轴承有助于机械设备的正常运行[2].因此,在工业生产中对轴承进行表面缺陷检测,以保证轴承的生产质量显得尤为重要.

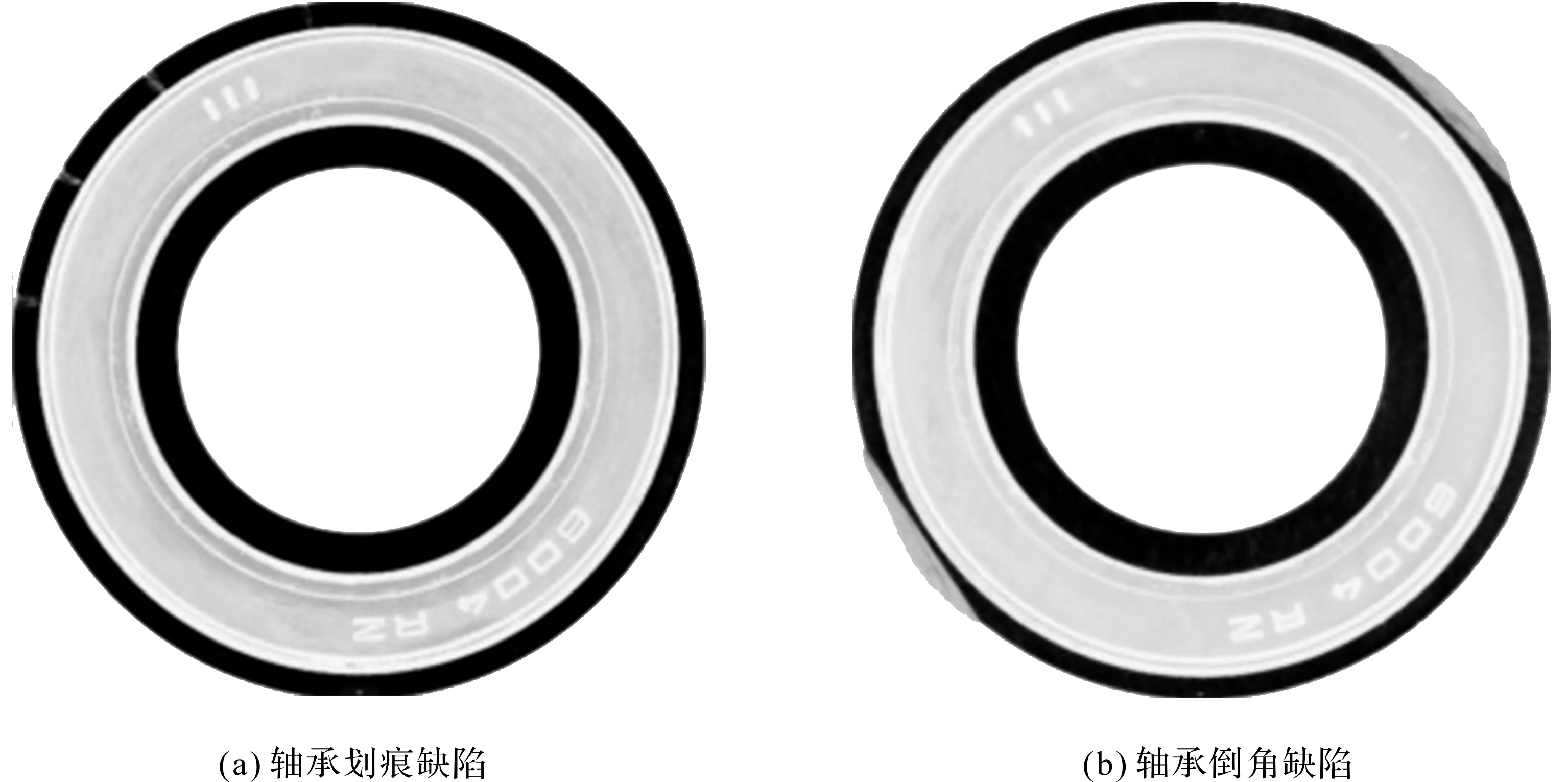

在工业生产中,大部分轴承生产企业都是采用人工检测的方式对轴承的生产质量进行检测的.但人工检测存在以下几个问题:检测效率低、检测成本高、误检率和漏检率高、检测结果易受检测工人的主观情绪影响等[3].为解决这些问题,国内外学者对机器视觉技术运用于轴承表面缺陷检测做了许多研究,并取得了不错的研究成果.谷明皓以LabVIEW为软件平台,利用改进的RANSAC圆检测方法对5种不同轴承表面的缺陷进行检测,检测准确率高达99%[4];段志达以Matlab为软件平台,研究一种新型的Canny轴承表面缺陷检测方法,以提高轴承表面缺陷检测的精度[5];赵明设计了一套基于SFCS-YOLOv3的轴承表面缺陷检测系统,以代替人工目测分拣,该系统的检测准确率为97.5%[6].本文将机器视觉技术与LabVIEW结合,以NI Vision Assistant为工具,设计一套轴承表面缺陷检测系统.该系统利用阈值分割方法识别轴承表面的划痕缺陷,并利用轮廓分析方法识别轴承表面的倒角缺陷.轴承表面的划痕缺陷和倒角缺陷见图1.经实验验证,该系统的识别准确率高达96%,可以满足工业生产轴承表面缺陷检测的需要.

1 检测系统硬件设计

1.1 检测系统硬件结构

本文设计的基于LabVIEW轴承表面缺陷检测平台,是一个典型的机器视觉平台,其平台的硬件组成为:工业相机、镜头、光源和PC.其中,工业相机和镜头可以实现对检测目标的图像采集,光源可以为图像采集提供良好的光照环境,PC可以存储工业相机拍摄到的数字图像[7].本文的检测系统硬件结构见图2.

图1 轴承生产中的常见缺陷

图2 检测系统硬件结构

1.2 工业相机

工业相机是机器视觉系统的一个关键组件,其最本质的功能就是将光信号转变成有序的电信号.工业相机的选型要综合考虑相机安装的位置至检测物体的距离(工作距离)、检测物体的面积(视场)、最小特征的尺寸、最小特征的像素数等[8].本文检测的轴承型号为6004 RZ,其直径为42 mm,且相机拍摄出来的轴承图像比轴承面积稍大,因此选取的视场面积FOV为:50 mm×50 mm.本文设定轴承检测精度L为0.05 mm,由此计算出相机在X方向的系统精度Lx为:

(1)

相机在Y方向的系统精度Ly为:

(2)

本文选取型号为MV-CS050-10GM的工业相机.该型号相机的分辨率为2 448×2 048 pixcel,像元尺寸为3.45 μm×3.45 μm,靶面尺寸为2/3,数据接口为GigE,可以满足缺陷检测的需要.

1.3 工业镜头

在机器视觉中,镜头的主要作用是将检测目标成像在图像传感器的光敏面上[9].已知视场范围为50 mm×50 mm,工作距离为200 mm,相机像素为2 448×2 048 pixcel,像元尺寸为3.45 μm×3.45 μm.由此计算出镜头的CCD水平尺寸lx为:

lx=2 000 pixel×3.45 μm=6 900 μm=6.9 mm;

(3)

镜头的CCD垂直尺寸ly为:

ly=2 000 pixel×3.45 μm=6 900 μm=6.9 mm;

(4)

镜头的焦距f为:

(5)

本文选取型号为MVL-MF2528M-8MP的镜头,该型号镜头的焦距为30 mm,畸变只有0.01%,完全满足缺陷检测的需要.

1.4 光源

光源是机器视觉中非常重要的部分,合适的光源能够增强图像的成像效果,凸显图像特征,简化算法,提高检测准确率[10].本文研究的轴承面积较小,且检测平台的工作距离为200 mm.因此,选择型号为MV-LRDS-H-80-15-W的环形光源作为检测光源.该型号光源的最佳工作距离为200~300 mm,照射角度为15°,光照强度大,非常适合检测小面积的物体.

2 检测系统软件设计

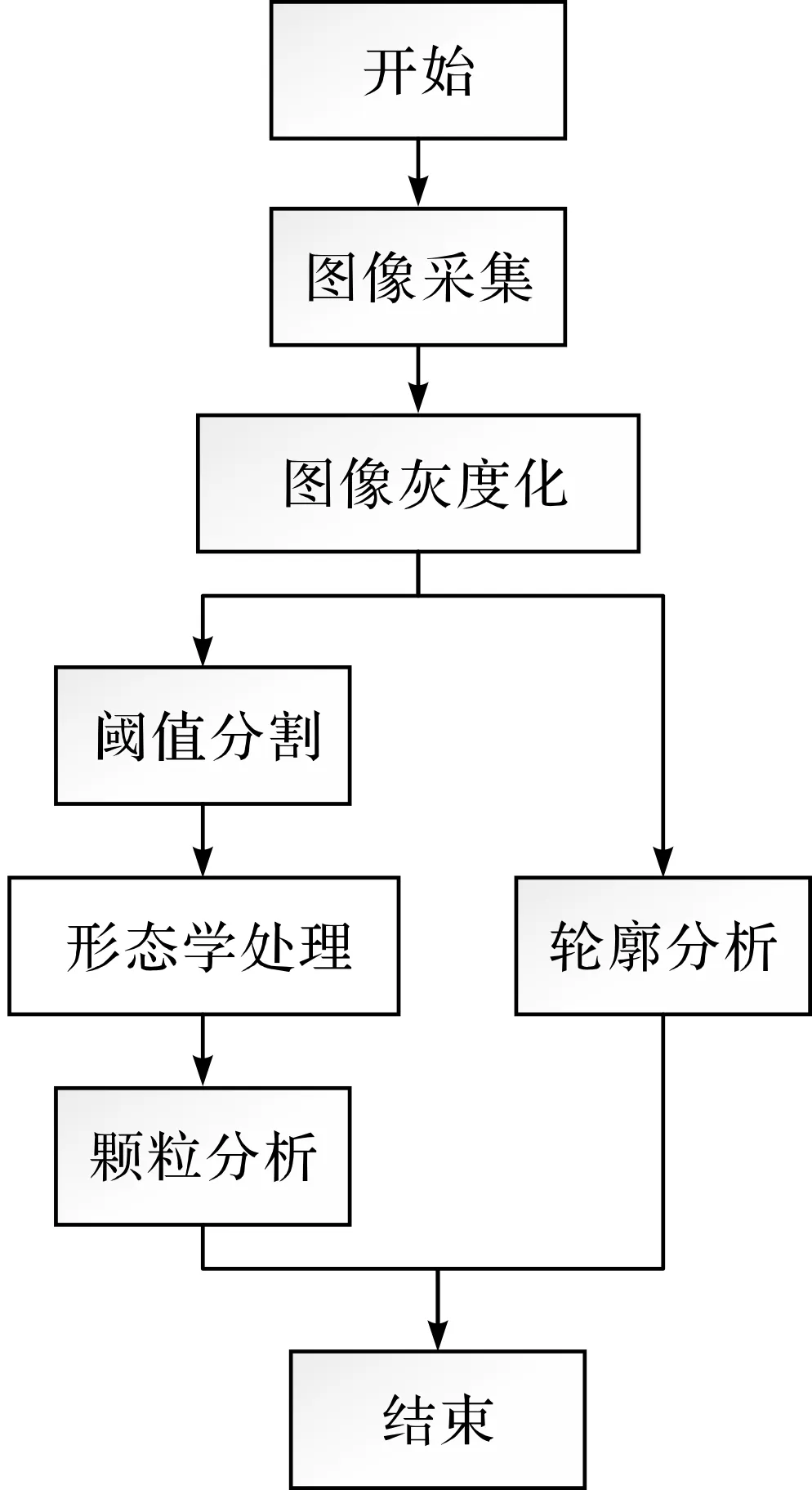

图3 系统总体流程

2.1 检测系统主要流程

本文设计的基于LabVIEW的轴承表面缺陷检测系统,主要包括以下功能:利用机器视觉平台,完成目标图像的采集;利用图像灰度变化,改善目标图像的画质;利用图像阈值分割,将目标图像中不同灰度级的区域分隔开;利用图像形态学处理,提取目标图像中的重要信息;利用图像颗粒分析与识别,识别目标图像中的划痕缺陷;利用图像轮廓分析,识别目标图像中的倒角缺陷.系统总体流程见图3.

2.2 图像采集

在装有LabVIEW软件的PC中打开Measurement and Automation Explorer(MAX),用于验证LabVIEW是否能找到相机和获取图像[11].如果能够在MAX中找到相机,就可以完成对目标图像的采集.

2.3 图像灰度化

通过图像采集得到的目标图像是一张彩色图像,彩色图像包含RGB 的3个颜色通道.为凸显图像中的重要信息,加快图像的处理速度,需要将原彩色图像转换成灰度图像.常用的图像灰度化方法有:分量法、最大值法、平均值法、加权平均法.本文采用分量法.分量法是将原彩色图像RGB的3个颜色通道中的任意1个颜色通道提取出来,并将它作为灰度图像的灰度值,从而形成3种不同的灰度图像[12].其对应的计算公式为:

(6)

其中,fK(i,j)(K=1,2,3)为转换后的灰度图像在(i,j)处的灰度值.

本文分别使用R分量法、G分量法、B分量法处理目标图像,发现经过R分量法处理的目标图像,其图像轴承内外圈上的信息更加清晰,故选用R分量法.图像灰度化效果见图4.

图4 灰度化后的图像

2.4 阈值分割

图5 阈值分割后的图像

图像阈值分割(thresholding)是一种最常用的图像分割方法,其可将图像按照不同灰度分成两个或多个等间隔或不等间隔的灰度区间,这对目标与背景有较强对比度的图像分割特别有用[13].图像阈值分割可以提高目标图像中感兴趣区域(缺陷区域)的识别.常用的阈值分割法为自动阈值分割法.对本文拍摄的轴承图像,如果使用自动阈值分割方法,将轴承的内外圈和划痕缺陷划分为一个灰度区间,将轴承盖和图像背景划分为另一个灰度区间,则划痕缺陷就无法被有效识别.因此,本文采用手动阈值分割方法,通过设置多阈值来实现图像区域的划分,以完成缺陷区域与背景的有效分割.阈值分割效果见图5.

2.5 形态学处理

经阈值分割后,在二值图像中可能会留下一些不需要的信息,而形态学处理可处理图像中不需要的信息,让图像变得更加平滑,从而有利于后续的图像分析[13].

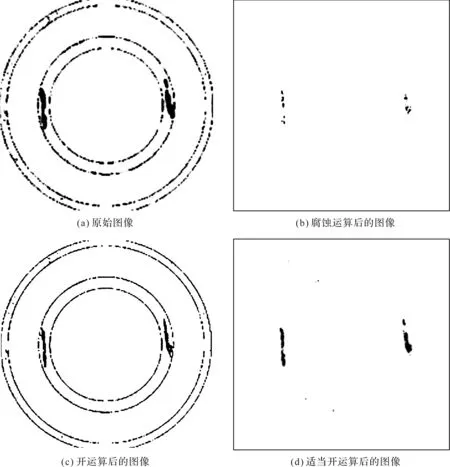

图像的形态学处理包含多种计算形式,其中腐蚀(Erosion)、膨胀(Dilation)和击中—击不中(Hit-Miss)是3种最基本的形态学运算形式.通过对他们进行组合,可以进一步获得更多组合形式的运算,如开运算(Opening)和闭运算(Closing)、内形态梯度(Inner Gradient)和外形态梯度(Outer Gradient)运算、细化(Thinning)和加粗(Thickening)运算,适当开(Proper-Opening)和适当闭(Proper-Closing)运算等[14].部分图像形态学处理效果见图6.

采用形态学处理的目的是把目标图像中的有效信息留下,把无效信息剔除.图6(b)是经过腐蚀运算后的目标图像.从图6(b)可见,腐蚀运算不仅剔除了原始图像中的无效信息,还剔除了原始图像中的部分有效信息(左边缺陷区域的颗粒数量明显减少).图6(c)和图6(d)分别是经过开运算和适当开运算后的目标图像.由图6(c)和图6(d)可见,经开运算处理后,右边缺陷区域边缘的小颗粒与整个大颗粒无法连通,这会导致在后续颗粒识别中将其识别为多个颗粒,但经适当开运算后,其目标图像就不会出现上述问题.因此,本文选择适当开运算来对图像进行形态学处理.

经上述初级形态学处理后,在目标图像上还存在着一些细小的干扰颗粒.本文运用高级形态学处理中的去除小颗粒运算来清除这些干扰因子,将面积小于30个像素值的小颗粒全部剔除.高级形态学处理效果见图7.

图6 初级形态学运算后的图像

图7 去除小颗粒运算后的图像

2.6 颗粒分析与识别

颗粒是指图像中相互连通的一组非零或灰度值较高的像素所构成的区域,它既可以是实心的,也可以包含被灰度值较高的像素所包围的一组相互连通的低灰度值孔洞[15].颗粒的连通性判断准则分为4连通和8连通2种.4连通准则认为,像素点只要在水平或垂直方向与另一像素点相连,则这两个像素点就为一个颗粒.8联通准则认为,像素点只要在水平、垂直或对角线方向与另一像素点相连,则这两个像素点就为一个颗粒.考虑到缺陷图像是由无数个颗粒组成的,若采用4连通准则,则很有可能会将1个缺陷误判为2个缺陷.因此,本文采用8连通准则,其可以更加准确地识别整个缺陷的颗粒.为将检测到的缺陷颗粒位置进行准确标记,本文采用无损图层形式,用绿色多边形将识别到的缺陷颗粒进行标记.其效果见图8.

2.7 轮廓分析

轮廓(Contour)是指可以在图像中勾勒出目标外形的一组相互连接的曲线,这些曲线由一系列目标物的边缘点组成[16].由曲线构成的轮廓通常会勾勒出被测目标的外形.

轮廓分析主要分为两种比较运算:一种是与基于轮廓像素点拟合得到的理想曲线进行比较;另一种是与轮廓模板进行比较.本文采用第一种比较运算.将检测轴承的轮廓与拟合的曲线进行对比,如果轴承轮廓上的点到拟合曲线之间的距离发生偏离,则可判定该点处存在缺陷,从而识别轴承的倒角缺陷.轮廓分析效果见图9.

图8 颗粒分析与识别效果图

图9 轮廓分析效果图

3 实验验证

本文以NILabVIEW 2019(32位)作为轴承表面缺陷检测系统的检验平台,在LabVIEW的前面板上设立Source Image、Defect Image、mage Out 3个显示模块和1个显示是否存在划痕缺陷的布尔控件.该系统在进行轴承的划痕缺陷检测时,若检测到轴承表面有划痕,则布尔控件会显示绿灯,并反馈划痕的具体数量;若没有检测到轴承表面存在划痕缺陷,则布尔控件不会亮灯,划痕的数量显示为“0”.在完成划痕缺陷检测后,系统进行轴承的倒角缺陷检测,若检测到轴承存在倒角缺陷,则系统会用红色实线进行轴承圆拟合,以补全倒角部分.

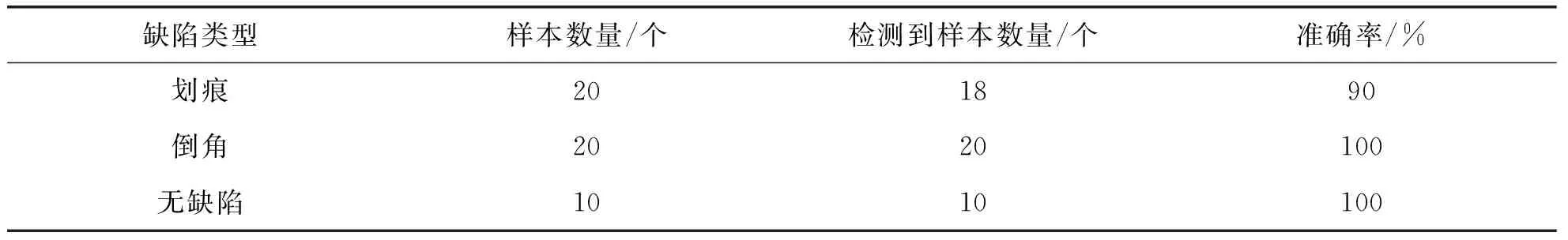

为验证系统的可行性,利用机器视觉检测平台采集50张样本图像,其中20张样本图像存在划痕缺陷,20张样本图像存在倒角缺陷,10张样本图像不存在缺陷.检测结果见表1.

表1 实验检测结果

从表1可以看出,检测系统检测了50张样本图像,检测出错有2张,总体正确率为96%.其中,在20个划痕缺陷样本图像中只检测到18个样本,检测准确率为90%,两个划痕缺陷样本图像未检测成功,这是由光源光照不均匀造成的;20个倒角缺陷样本图像全部被检测到,检测准确率为100%;10个无缺陷样本图像全部被检测到,检测准确率为100%.

由此可见,在使用轴承表面缺陷检测系统进行缺陷检测时,需要调整好光源的光照角度,才能有效提高系统的检测准确率.图10和图11分别为检测到划痕缺陷前面板图、检测到倒角缺陷前面板图.

图10 检测到划痕缺陷前面板图

图11 检测到倒角缺陷前面板图

4 结 语

本文使用NI公司的NI LabVIEW 2019和NI Vision Assistant 2019,设计一套轴承表面缺陷检测系统.实验验证表明,该系统对轴承表面的缺陷检测具有较高的准确率,且检测速度快,能够弥补轴承生产中人工检测效率低、误检率高等缺点,能够满足工业生产中轴承质量检测的需要.若设法降低光照环境对轴承表面缺陷检测的干扰,则能进一步提升该系统的检测准确率.