碳含量对等离子转移弧焊制备CxCrFeMnNi高熵合金熔覆层组织和性能的影响

卢 威 ,魏仕勇 ,王超敏 ,谌 昀 ,罗儒凯 ,刘文政

(1.张家界航空工业职业技术学院航空制造学院,张家界 427000;2.江西省科学院应用物理研究所,南昌 330092;3.南昌大学物理与材料学院,南昌 330090)

0 引言

高熵合金(HEAs)遵循结构熵最大化的设计规则,由5种或5种以上的主元素(原子分数为5%~35%)组成[1-3],具有优异的低温断裂韧性[4],较好的强度与延展性匹配[5-7],优异的耐腐蚀性[8]等性能,受到研究人员的广泛关注。近年来,为了获得综合力学性能更好的高熵合金,研究人员对其成分进行了优化。HE等[9]研究发现,在FeCoCrNi基高熵合金中加入适量铝和钛元素后,该高熵合金形成了有序的FCC (L12)相,退火后基体中析出大量L12纳米沉淀物,从而获得了优异的抗拉强度(1 094 MPa)和断后伸长率(约39%)。碳通过间隙强化、层错能(SFE)的增加、第二相的形成以及晶粒细化的作用,可以提升高熵合金的性能[10-12]。HU等[13]设计了一种不含强碳化物形成元素的双相Al10(FeNiCoMn)90高熵合金,发现在避免粗碳化物产生的前提下,添加高含量碳可以通过相调制、间隙强化、析出强化和变形机制转变等多重效应同时提高该高熵合金的强度和塑性。XIAO 等[14]利用机械合金化和烧结相结合的方法制备了CoCrFeMnNiCx(x=0,0.3,0.6,0.9,1.2,物质的量比,下同)高熵合金,发现该高熵合金具有由FCC和M7C3相组成的双相结构,M7C3相含量和合金孔隙率随碳含量的增加而增加,当x为0.6时高熵合金的硬度最大(566 HV),耐划痕性和耐磨性最好。YANG等[15]通过高能球磨法成功制备了片状间隙碳掺杂FeCoNiCu高熵合金,发现该合金在Ku波段的反射损耗低至-61.1 dB,有效吸收带宽为5.1 GHz,并且表现出优异的硬度和化学稳定性。JEYAPRAKASH 等[16]利用等离子体转移弧焊方法在IN-718合金基体上制备了FeCoCrNiAlCuMn高熵合金涂层,该涂层含有体心立方(BCC)、FCC和金属间化合物等相,与基体形成良好的冶金结合,其显微硬度高达883 HV,是基体的2.83倍,耐磨性良好。然而,上述高熵合金均含有价格昂贵的钴元素,制备成本高。利用等离子转移弧焊制备无钴高熵合金熔覆层,可以有效地节约成本,有利于拓宽高熵合金在航空航天、能源开发、化工、轨道交通、电子信息等领域潜在的应用价值。

因此,作者采用等离子转移弧焊方法制备了无钴的CxCrFeMnNi高熵合金熔覆层,研究了碳含量对该熔覆层宏观形貌、物相组成、显微组织和性能的影响。

1 试样制备与试验方法

试验原料包括铬、铁、锰、镍金属粉末(纯度均大于99.0%,粒径低于100 μm,由气雾化法制备,市售)和石墨粉末(纯度大于99.5%,粒径为50~150 μm,市售)。按照CxCrFeMnNi(x=0.2,0.4,0.6,0.8,1.0)称取原料,采用VH-2型单臂V 型混料机进行混合,混合时间为12 h,再在DZF系列真空干燥箱中于100 ℃烘干2 h,待用。基板选用尺寸为200 mm×100 mm×8 mm 的Q235钢,用砂轮打磨基板表面,无水乙醇清洗。采用EUTRONIC GAP 2501DC型等离子熔覆机,使用同步送粉法在基板表面制备高熵合金熔覆层,熔覆电流为110 A,熔覆速度为6 mm·min-1,摆动幅度为15 mm,摆幅速度为600 mm·min-1,等离子气体、保护和送粉气体均为氩气,其中等离子气体流量为1.6 L·min-1,保护气体流量为25 L·min-1,送粉气体流量为2.7 L·min-1,送粉率为45 g·min-1。

采用D8 ADVANCE型 X 衍射分析仪(XRD)进行物相分析。利用线切割将熔覆层试样加工成尺寸为10 mm×10 mm×5 mm 的长方体,表面用水砂纸逐级打磨,然后进行机械抛光,用王水腐蚀后,采用SU-8020型扫描电镜(SEM)观察微观形貌,用附带的HORIBA EX-350型能谱仪(EDS)进行微区成分分析。采用HVS-1000A型维氏显微硬度计测定熔覆层表面及截面的显微硬度,载荷为1.96 N,保载时间为15 s。采用HT-1000型摩擦磨损试验机进行摩擦磨损试验,试样尺寸为20 mm×20 mm×3 mm,摩擦半径为3 mm,对偶球为Si3N4陶瓷球,载荷为500 N,磨环转速为560 r·min-1,摩擦时间为30 min。称取磨损前后试样的质量,计算磨损量。

2 试验结果与讨论

2.1 宏观形貌

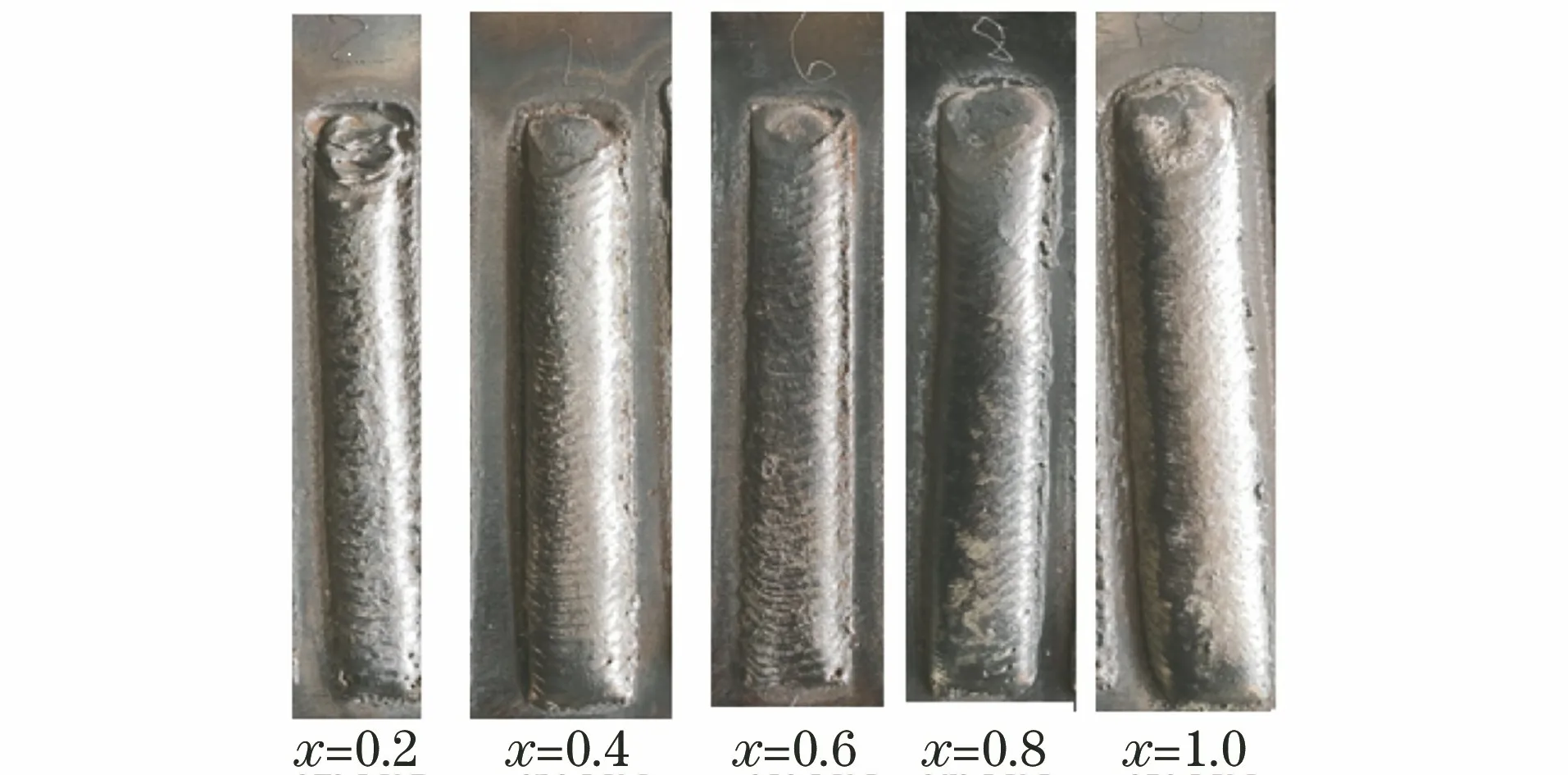

由图1可见:当x为0.4,0.8,1.0 时,高熵合金熔覆层成形质量较好,无明显的气孔、凹坑、黏粉等熔覆缺陷;当x为0.2 时,熔覆层表面有许多气孔,且熔覆收尾处出现明显的弧坑;当x为0.6 时,熔覆层也出现少量气孔。

图1 CxCrFeMnNi高熵合金熔覆层的宏观形貌Fig.1 Macromorphology of CxCrFeMnNi high-entropy alloy cladding layers

2.2 物相组成

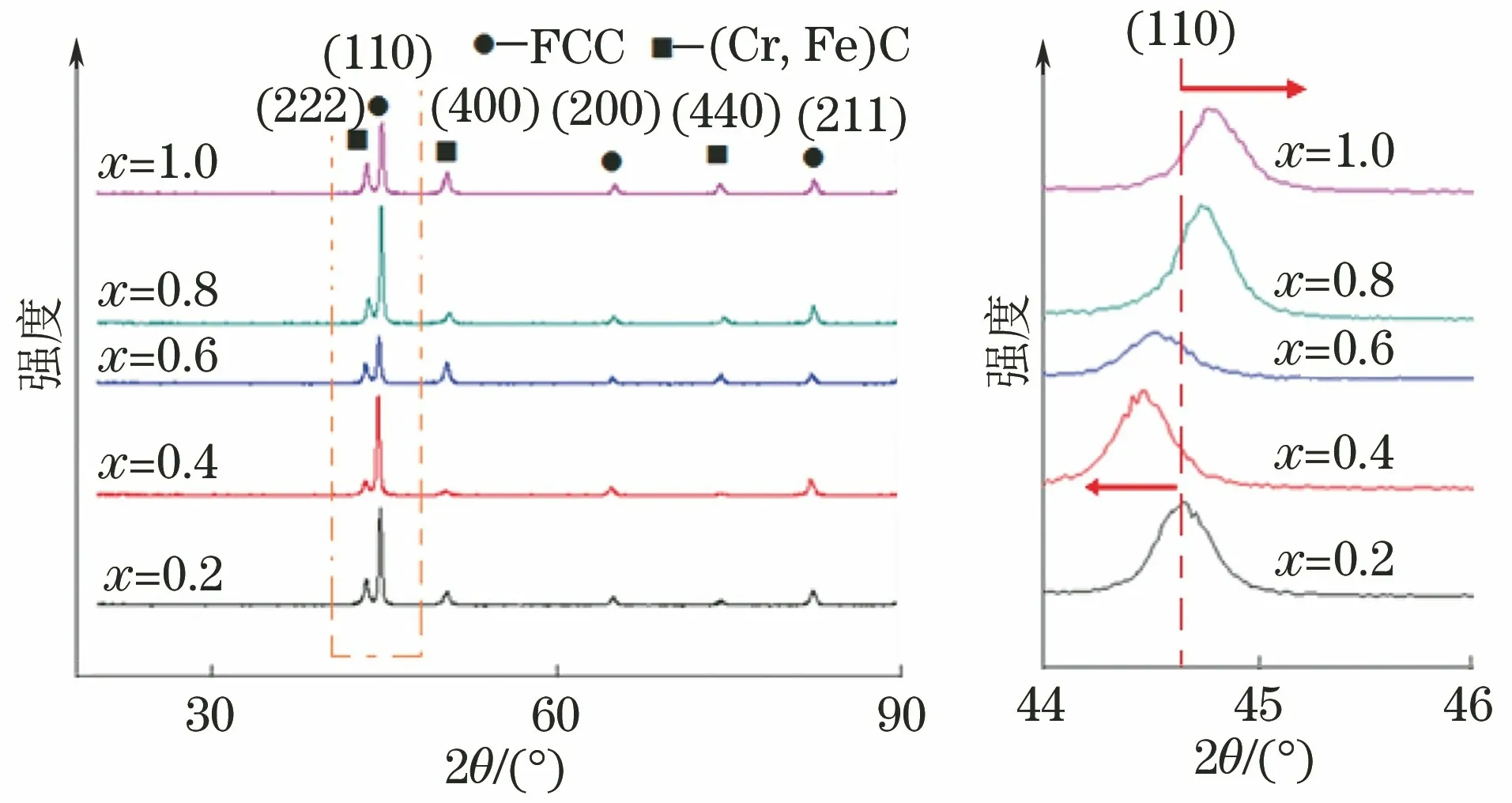

由图2可知:不同碳含量高熵合金熔覆层的物相均包含FCC相和(Cr,Fe)C碳化物,当x为0.2,0.4,0.6时FCC相的(110)面衍射峰向小角度方向偏移,当x为0.8,1.0时向大角度方向偏移。碳原子半径较小,会溶于FCC相晶格间隙,使得FCC相的晶格常数增大,根据布拉格衍射定律,FCC相衍射峰向小角度方向偏移;但当碳含量过高时,固溶于FCC相中的碳原子数量减少,晶格畸变减小,故衍射峰向大角度方向偏移。当x为1.0时,由于其碳含量高于其在高熵合金基体相中的固溶度,大部分碳原子未溶于高熵合金基体相,而是与活性强的金属元素结合,以M7C3碳化物的形式析出[17]。另外由于部分金属元素发生烧损,高熵合金中主元素比例不是严格的等物质的量比。

图2 CxCrFeMnNi高熵合金熔覆层的XRD谱Fig.2 XRD patterns of CxCrFeMnNi high-entropy alloy cladding layers

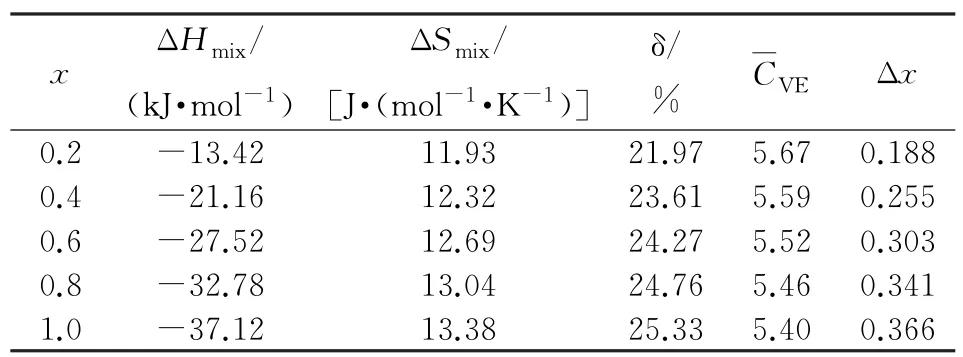

根据吉布斯相率[18],常压下CxCrFeMnNi高熵合金处于平衡状态时最多可以生成7相,处于非平衡状态时会有更多相生成。但是,试验制备的CxCrFeMnNi高熵合金熔覆层中只检测到了FCC相和(Fe,Cr)C、M7C3碳化物,实际相数远远小于吉布斯相率所允许的最大平衡相数。根据相选择规则[19],计算得到CxCrFeMnNi高熵合金的混合熵ΔSmix、混合焓ΔHmix、原子尺寸δ、价电子浓度、电负性差Δx列于表1。CxCrFeMnNi高熵合金具有较高的混合熵,混合焓为负值,可知其吉布斯自由能较低,不利于形成金属间化合物[20]。因此,CxCrFeMnNi高熵合金易于形成简单的固溶体结构。

表1 CxCrFeMnNi高熵合金理论参数值Table 1 Theoretical parameter values of CxCrFeMnNi high-entropy alloy

2.3 显微组织

由图3可见:CxCrFeMnNi高熵合金熔覆层组织均主要为初生的FCC树枝晶和晶界处析出的碳化物,随x增大,碳化物数量增多。这是因为碳在高熵合金FCC基体相中的溶解度有限,过量碳以碳化物的形式析出[14]。

由表2可知,当x为0.2,0.4时,高熵合金熔覆层晶界处的析出相主要为(Cr,Fe)C,而当x为0.6~1.0时,熔覆层晶界处的析出相主要为Cr7C3。这可能是因为铬与碳的结合力强于其他主元素与碳的结合力,故在等离子转移弧焊过程中形成了含铬碳化物[20]。

表2 CxCrFeMnNi高熵合金熔覆层的EDS分析结果Table 2 EDS analysis results of CxCrFeMnNi high-entropy alloy cladding layers

2.4 显微硬度与摩擦磨损性能

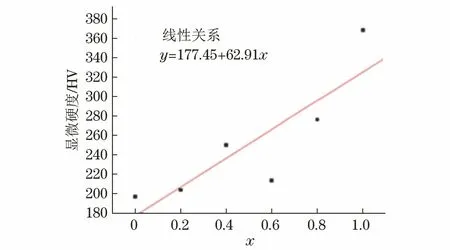

由图4可知,CxCrFeMnNi高熵合金熔覆层的硬度与碳含量之间呈近似线性正相关。这是因为:碳原子会溶于高熵合金FCC相中形成间隙固溶体,起固溶强化作用;另外随着碳含量增加,未溶入基体相的碳原子与其他金属原子结合,在晶界处析出硬脆相(Cr,Fe)C或Cr7C3,起到析出强化作用。

图4 CxCrFeMnNi高熵合金熔覆层的显微硬度Fig.4 Microhardness of CxCrFeMnNi high-entropy alloy cladding layers

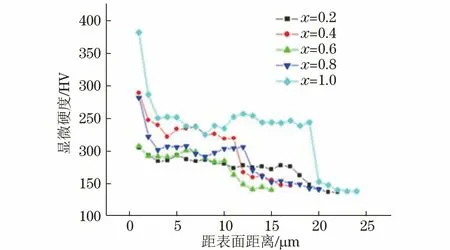

由图5可知,熔覆层截面硬度均呈梯度变化,表层硬度最高,随深度增加硬度快速降低随后趋于稳定。

图5 CxCrFeMnNi高熵合金熔覆层的截面显微硬度分布曲线Fig.5 Cross-section microhardness distribution curves of CxCrFeMnNi high-entropy alloy cladding layers

由图6可见:CxCrFeMnNi高熵合金熔覆层的磨损过程可分为初始磨损和稳定磨损2个阶段。当x为0.2,0.4,0.6,0.8,1.0时,平均摩擦因数分别为0.696,0.635,0.624,0.583,0.541,磨损量分别为9.16,7.43,5.74,3.56,1.38 mg,随碳含量的增加,熔覆层的平均摩擦因数和磨损量均减小。综上可知,加入适量的碳可以提高熔覆层耐磨性。

3 结论

(1) 采用等离子转移弧焊制备无钴CxCrFeMnNi高熵合金熔覆层,当x为0.2 时,熔覆层表面出现许多气孔,熔覆收尾处出现明显的弧坑;当x为0.4,0.8,1.0时,熔覆层成形质量较好,无明显的气孔、凹坑、黏粉等缺陷;当x为0.6时,熔覆层也出现少量气孔。

(2) CxCrFeMnNi高熵合金熔覆层组织均包含初生的FCC树枝晶和晶界处析出的(Cr,Fe)C碳化物,当x为0.6~1.0时,还出现了Cr7C3碳化物;随着碳含量增加,碳化物含量增加。

(3) 随着碳含量的增加,熔覆层的平均显微硬度提高,摩擦因数和磨损量均减小。当x为1.0时,熔覆层的平均显微硬度最高,为368 HV,摩擦因数和磨损量最小,分别为0.541和1.38 mg。