高速铣削参数对GH4169镍基高温合金加工表面变质层厚度的影响

张家瑁 ,杜 劲 ,李银玲 ,石海川 ,苏国胜 ,张培荣

(1.齐鲁工业大学(山东省科学院)机械与汽车工程学院,济南 250353;2.山东山水重工有限公司,济南 250300)

0 引言

对于任何经过机械加工的材料,其加工表面至某一深度的性能会与基体材料不同,该部分区域称为变质层[1]。通常,变质层是在加工过程中通过使用不同的物理机制从工件上去除材料时产生的[2-3]。变质层分为塑性变形层和白层,其中对工件性能影响最明显的是位于最外面的白层。白层是指经机械加工后在材料表面形成的,在光学显微镜下未观察到明显组织特征并呈现亮白色硬层的通称[4]。白层通常比基体更硬、更脆[5],疲劳裂纹易在此处萌生和扩展,从而影响工件的疲劳寿命和耐磨性[6]。

GH4169镍基高温合金常用于制造航空发动机的热端部件,对其疲劳寿命的要求相较于其他零部件更为严格,而高温合金通常采用高速铣削进行加工,因此研究高速铣削参数对GH4169合金变质层的影响具有重要意义。LI等[7]在车削加工淬硬钢时发现,加工产生的塑性变形细化了加工表面的晶粒,影响组织中奥氏体和马氏体的相变温度,从而加剧白层的产生。SUN 等[8]研究发现,在铣削速度低于40 m·min-1时,随着铣削速度的增大,GH4169合金的白层厚度减小,但当铣削速度大于40 m·min-1时,白层厚度增大。DU等[9]研究发现,当铣削速度小于2 000 m·min-1时,随着铣削速度的增大,FGH95镍基高温合金白层厚度增大,而当铣削速度大于2 000 m·min-1时,白层厚度减小。降低切削温度可减小白层厚度[10-11]。白层是由于机加工导致材料的亚表面部分产生热集中而形成的,镍基合金的低热导率会增强这种效果[12],导致其表面白层厚度增大,并产生严重的加工硬化[13-14]。

在切削加工过程中产生的加工硬化会使材料发生强塑性变形[15],而加工硬化和塑性变形的增加会导致变质层厚度增大。随着铣削速度的增加,材料表面残余应力峰值增大,材料的加工硬化程度增大,进而影响变质层的厚度[16-17]。塑性变形的程度与切削条件,如刀具磨损程度、铣削速度、进给速度以及冷却剂的应用相关[18-19]。同时,刀具半径与切屑厚度之比是决定加工表面塑性应变大小的最关键参数,是镍基高温合金低速切削时产生白层和弯曲晶粒的原因之一[20]。

综上所述,为提高零部件的疲劳寿命,减少加工过程中变质层的产生,有必要分析切削参数对变质层厚度的影响规律,但目前有关铣削参数影响GH4169高温合金变质层厚度的研究报道较少。因此,作者通过改变铣削加工时的铣削速度和径向铣削深度,对GH4169镍基高温合金进行了切削试验,研究了在不同参数下加工后变质层厚度的变化趋势,以及切削力、切削温度、硬度分布和硬化层深度的变化。

1 试样制备与试验方法

试验材料选用GH4169镍基高温合金,由深圳市百顺金属材料有限公司提供,硬度为40~45 HRC,化学成分如表1所示,热处理工艺如下:960 ℃×1 h固溶处理,空冷至室温;加热至720 ℃保温8 h,以50 ℃·h-1的速率炉冷至620 ℃保温8 h,冷却至室温。

表1 GH4169镍基高温合金的化学成分Table 1 Chemical composition of nickel-based superalloy GH4169

在试验合金上截取尺寸为50 mm×30 mm×3 mm 的试样,采用DNM-415型数控立式加工中心进行铣削加工试验,所选用的刀具为KENNAMETAL 生产的SNHX12L5PZFNGE KC510M 三面刃铣刀盘,刀片选用KC725M(物理气相沉积TiAlN)涂层硬质合金刀片,每次切削只切除少量的材料且每次切削加工后均更换新的切削刀片。选用的铣削速度分别为500,600,700,800,900,1 000 m·min-1,径向铣削深度分别为0.1,0.2,0.3 mm,进给量保持在0.02 mm·r-1,切削试验均为干切削。采用Kistler-9129AA 型三向动态切削测力仪和FlirA315型红外热成像仪对切削过程中的切削力和切削温度进行采集。

在切削加工后的试样上切割出含有加工表面的尺寸为10 mm×10 mm×3 mm 的试样,经过镶嵌、研磨、抛光,用由1 g氯化铜、20 mL浓盐酸和20 mL无水乙醇组成的溶液腐蚀2 min,用流水和酒精溶液进行冲洗,然后利用VHX-500型超景深三维光学显微镜(OM)和Phenom Prox型扫描电子显微镜(SEM)观察截面显微组织。利用HXD-1000TMC型维氏显微硬度计测截面硬度分布,测试间距为25 μm,当显微硬度与基体硬度相同或相近时停止测试,载荷为19.6 N,保载时间为15 s。

2 试验结果与讨论

2.1 对切削力和切削温度的影响

图1中F为切削力合力,Fx为切向力,Fy为径向力,因轴向力Fz几乎无变化且数值远小于Fx和Fy,因此未对其进行分析。由图1可以看出,随着铣削速度的增加,切削温度明显升高,而切削力呈下降趋势,且在不同铣削深度下,切削力的变化规律基本相同。这是由于随着铣削速度的增大,材料的热软化效应超过硬化效应[15],从而导致切削力的变化趋势与切削温度的变化趋势相反。随着铣削速度的增大,单位时间内材料的去除率增加,消耗了更多能量的同时增加了切削热,从而导致切削温度的升高。对比不同铣削深度下切削力和切削温度的变化可以看出,随着铣削深度的增加,切削力和切削温度均增大。这是因为随着铣削深度的增加,单位时间内材料的去除率增大,刀具在单位时间内进行切削的面积也增大,这使得刀具前刀面受力增大,刀具与材料以及刀具与切屑之间的摩擦程度增大,最终导致切削力和切削温度增大。

图1 不同铣削深度下切削力和切削温度与铣削速度的关系曲线Fig.1 Cutting force(a-c)and cutting temperature(d)vs milling speed curves at different milling depths(a)milling depth of 0.1 mm;(b)milling depth of 0.2 mm and(c)milling depth of 0.3 mm

2.2 对截面微观形貌的影响

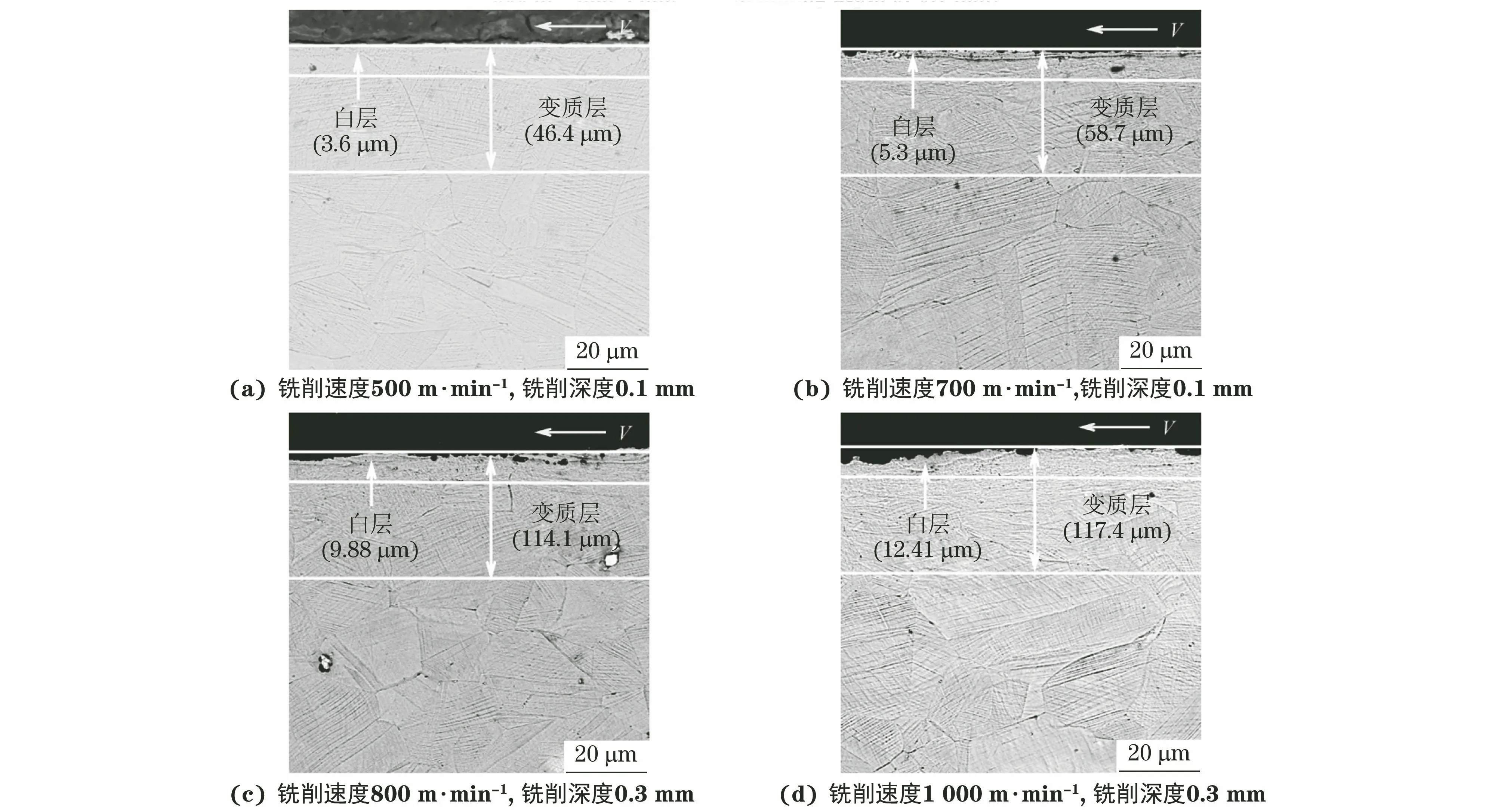

由图2可以看出:铣削加工后GH4169合金基体组织主要由大块的基体相γ、圆盘状强化相γ'和γ″以及短棒状析出相δ组成;加工表面有一层与基体颜色明显不同的薄层,在光学显微镜下呈亮白色,即为白层,扫描电镜下白层的微观结构与基体明显不同,呈致密化且无明显结构特征[21]。白层与基体过渡处存在一个暗区域,为过渡区或塑性变形层[22],该区域沿切削方向有很强的塑性变形流动特征,出现了明显的滑移线且表面晶粒明显被拉长。由图3可以发现,增大铣削速度使得白层和变质层厚度均明显增大,塑性变形程度也明显增大。GH4169高温合金加工表面塑性变形层出现了明显的晶粒倾斜、孔隙拉长和压缩以及滑移带和剪切流动等特征,而滑移带是由多条滑移线成组出现形成的[23],这也从侧面证明了强塑性变形导致了晶粒发生滑移[24]。

图2 铣削加工后GH4169合金试样的截面OM 和SEM 形貌(铣削速度800 m.min-1,铣削深度0.1 mm)Fig.2 OM(a)and SEM(b)morphology of section of GH4169 alloy sample after milling(milling speed of 800 m.min-1,milling depth of 0.1 mm)

图3 不同参数铣削加工后GH4169合金试样的截面形貌Fig.3 Section morphology of GH4169 alloy samples after milling under different parameters:(a)milling speed of 500 m.min-1,milling depth of 0.1 mm;(b)milling speed of 700 m.min-1,milling depth of 0.1 mm;(c)milling speed of 800 m.min-1,milling depth of 0.3 mm and(d)milling speed of 1 000 m.min-1,milling depth of 0.3 mm

由图4 可以看出:随着铣削速度由500 m·min-1增大至1 000 m·min-1,变质层厚度增大约30 μm,白层厚度增大约5 μm;随着铣削深度的增大,变质层和白层厚度的变化更加明显,铣削深度每增大0.1 mm,变质层厚度增大约30 μm,白层厚度增大约3 μm,这与文献[25]的试验结果相一致。在高速铣削加工过程中,材料发生塑性变形,产生了大量的切削热,进一步提高了加工表面的塑性变形程度,使表面产生了较大的残余应力,表面晶粒明显细化,从而加剧了变质层的形成。铣削速度的增加会增大材料的应力和应变,使材料的塑性变形程度增大,变质层厚度随之增大。随着铣削深度的增大,加工过程中的背向力明显增大,表面应力和应变速率随之提高,导致材料加工表面产生较大的塑性变形,并在亚表层产生较大的残余应力[24],致使亚表层的晶粒之间发生滑移,从而促进变质层的形成。铣削加工过程中产生的高应变和高应变速率导致高密度位错的形成,促进了白层的形成,并且随着铣削深度或铣削速度的增大,应变速率和应变进一步增大,位错密度也进一步增大,因此白层厚度增大。

图4 不同铣削深度下白层和变质层厚度与铣削速度的关系曲线Fig.4 Curves of thickness of white layer(a)and metamorphic layer(b)vs milling speed at different milling depths

2.3 对显微硬度分布和硬化层深度的影响

由图5可以看出,合金基体的显微硬度约为440 HV,不同铣削参数下加工表层和次表层都存在明显的加工硬化现象,其中表层显微硬度最高,随着距表面距离的增大,显微硬度逐渐降低。铣削速度的提高和铣削深度的增加均对合金加工表面的显微硬度和硬化层深度产生了较大影响。在相同铣削深度下,随着铣削速度由500 m·min-1增大至1 000 m·min-1,合金表层显微硬度增大约200 HV,硬化层深度增大约100 μm;在相同铣削速度下,铣削深度每增大0.1 mm,硬度增大约20 HV,硬化层深度增大约20 μm。随着铣削速度或铣削深度的增加,表面塑性变形程度增大,加工硬化现象明显增强,因此显微硬度和硬化层深度增大。

图5 不同铣削参数下GH4169合金试样的截面硬度分布曲线以及不同铣削深度下硬化层深度随铣削速度的变化曲线Fig.5 Section hardness distribution curves(a-c)of GH4169 alloy samples under different milling parameters and curves of hardened layer depth vs milling speed under different milling depths(d):(a)milling depth of 0.1 mm;(b)milling depth of 0.2 mm and(c)milling depth of 0.3 mm

3 结论

(1) 高速铣削GH4169高温合金时,随着铣削速度的增大,不同铣削深度下的切削力均呈下降趋势,而铣削深度的增加会导致切削力明显增大;切削温度随着铣削速度或铣削深度的增大呈升高趋势。

(2) 高速铣削GH4169高温合金表面白层的组织呈现致密化且无明显结构特征的特点,塑性变形层中存在明显的塑性变形和晶界滑移现象,且晶粒被拉长。在相同铣削深度下,随着铣削速度由500 m·min-1增大至1 000 m·min-1,变质层厚度增大约30 μm,白层厚度增大约5 μm;在相同铣削速度下,铣削深度每增大0.1 mm,变质层厚度增大约30 μm,白层厚度增大约3 μm。

(3) 高速铣削GH4169合金后加工表面的显微硬度最高,随着距表面距离的增大,硬度逐渐降低。在相同铣削深度下,铣削速度由500 m·min-1增大至1 000 m·min-1后,表层显微硬度增大约200 HV,硬化层深度增大约100 μm;在相同铣削速度下,铣削深度每增大0.1 mm,表层硬度增大20 HV,硬化层深度增大约20 μm。