Q235钢在海口大气环境中自然暴露与加速条件下的初期腐蚀行为

王 欣,秦术杰

(海南大学土木建筑工程学院,海口 570228)

0 引言

大气环境中的温度、相对湿度、润湿时间、日照强度、风速等诸多因素都会对钢材的腐蚀产生影响,而且不同种类的大气污染物也会影响腐蚀过程。例如:空气中的SO2可以改变钢材的腐蚀机制[1],进而影响其腐蚀速率;海洋大气环境中的氯离子是影响钢材腐蚀行为的主要因素[2],氯离子吸附至钢材表面的薄液膜中,会加速电化学反应,其浓度变化会影响钢材的腐蚀速率[3-4]。

近年来,国内外学者对不同钢材在大气环境中的腐蚀问题[5-9]进行了大量试验研究,研究内容主要集中在腐蚀形貌、腐蚀质量损失、腐蚀产物等方面,而针对腐蚀后钢材力学性能变化的研究相对较少[10]。有部分学者开展了钢筋[11-12]、钢板[13]等材料腐蚀后的拉伸性能试验,探究其性能指标与腐蚀质量损失率之间的关系。目前主要有2种学术观点:一种认为腐蚀不会对钢材屈服强度、抗拉强度等性能产生显著影响[14];另一种认为在腐蚀质量损失率较大时,腐蚀会显著降低钢材的屈服强度、抗拉强度和断后伸长率[15-16]。研究[13]表明,Q235钢的屈服强度和抗拉强度随腐蚀质量损失率的增大呈现出两折线变化规律,断后伸长率则呈线性退化规律。

海口地处中国南端,辐射高、湿度大、日照长[17],对于钢材的使用寿命及耐腐蚀性能都提出了更高的要求,而目前鲜有海口地区钢材腐蚀试验研究的相关文献。为此,作者通过设计自然暴露(NE)和加速自然暴露(ANE)2种试验,在海口地区开展Q235钢的腐蚀行为研究,分析了其拉伸性能随腐蚀质量损失率的退化规律,以期为评价钢材在海口地区的腐蚀规律提供参考。

1 试样制备与试验方法

1.1 试样制备

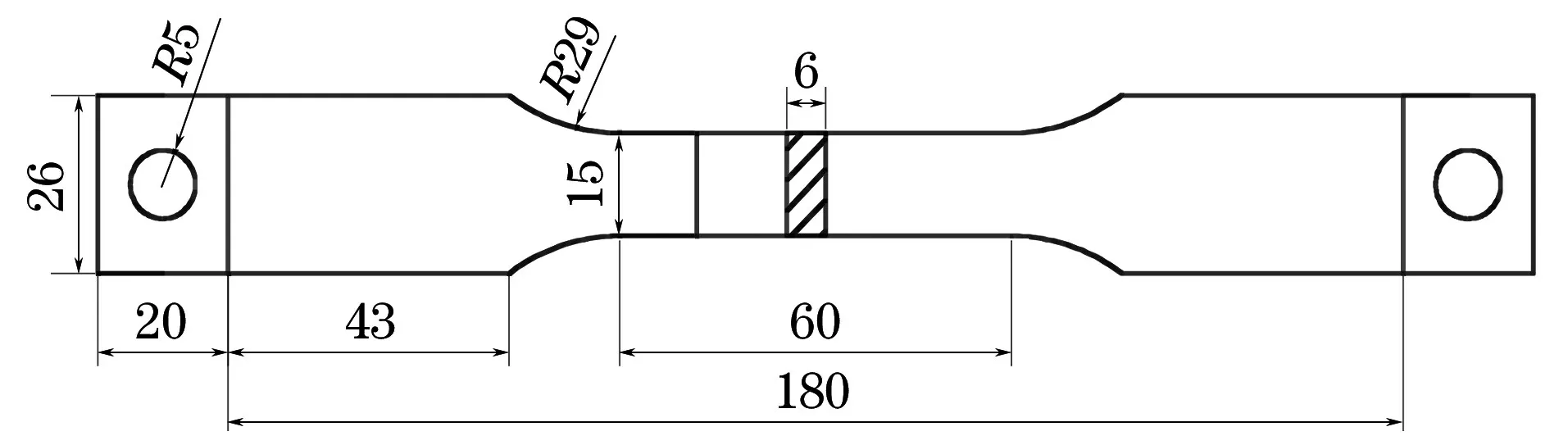

试验材料为热轧态Q235钢,由广西柳州钢铁集团有限公司提供,主要化学成分如表1所示。根据GB/T 228.1-2010,制备如图1所示的拉伸试样,在试样两端分别切割出半径为5 mm 的圆孔,利用螺栓将试样固定在暴露架上,防止试样在户外暴露试验中掉落。取尺寸为10 mm×10 mm×10 mm的方块试样,通过胶水粘接固定在暴露架上。

图1 拉伸试样的形状和尺寸Fig.1 Shape and size of tensile specimen

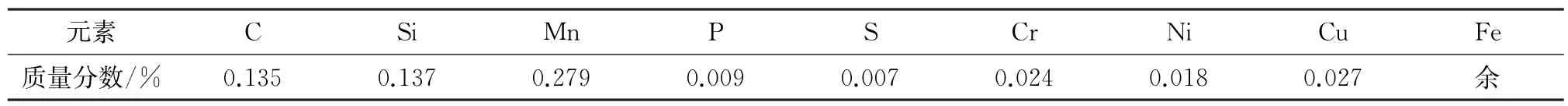

表1 Q235钢的化学成分Table 1 Chemical composition of Q235 steel

暴晒地点选择海口市美兰区海南大学结构实验室楼顶。根据JC/T 2229-2014,分别设计自然暴露(NE)和加速自然暴露(ANE)2种工况。NE 试验将试样正面与水平面呈45°进行暴晒。为最大限度地还原实际服役环境并实现加速钢材腐蚀的效果,ANE试验在NE试验的基础上增设喷淋雾化装置,每天在6∶00、12∶00和18∶00喷洒质量分数为3.1%的NaCl溶液,每次喷洒持续1 min,每次喷洒量为1 L。暴露试验从2021年7月20日开始,采样周期分别为30,90,180 d。

1.2 试验方法

采用Canon EOS 7D型数码相机记录腐蚀试样的宏观形貌。采用TESCAN MIRA 型场发射扫描电子显微镜(SEM)观察试样锈层表面和截面的微观形貌。

利用化学法进行除锈:轻刷腐蚀试样表面,去除附着不牢固的块状锈蚀产物;根据GB/T 16545-2015,将腐蚀试样放置于装满除锈液[500 mL盐酸(密度为1.19 g·mL-1)、3.5 g六次甲基四胺和500 mL蒸馏水]的耐酸碱托盘中进行多次浸泡,称取试样质量,当连续2次浸泡后的试样质量几乎相同时,停止浸泡;用蒸馏水对试样表面进行刷洗,用无水乙醇进行二次清洗。将试样置于阴凉处,用鼓风机吹干,置于干燥器中干燥24 h,称取质量(选用符合ISO9001的电子秤,精度为0.001 g),称取3次取平均值。以试样的腐蚀深度表征耐腐蚀性能,其计算公式[7]如下:

式中:D为腐蚀深度,μm;m0为腐蚀前的试样质量,g;mt为清除腐蚀产物后的试样质量,g;ρ为Q235钢的密度,7.86 g·cm-3;S为试样的表面积,mm2。

腐蚀质量损失率ηs的计算公式如下:

根据GB/T 228.1-2010,采用ETM1050型微机控制电子万能试验机对腐蚀后的拉伸试样进行位移控制下的拉伸试验,屈服前拉伸速度为1 mm·min-1,屈服后拉伸速度为5 mm·min-1。各测5个平行试样进行分析,以减小试验误差。

2 试验结果与讨论

2.1 宏观腐蚀形貌

由图2可知:在NE工况下腐蚀30 d后,Q235钢试样朝天面以浅黄色锈层为主,朝地面锈层微微发暗,主要呈现墨绿色;腐蚀90 d后,朝天面浅黄色锈层面积减小,并出现大面积的红褐色锈层,朝地面依旧能够观察到墨绿色锈层,但有向红褐色锈层发展的趋势;腐蚀180 d后,朝天面锈层颜色几乎全部变为黑红色,并伴有黑色点状锈迹,此时朝地面锈层以红褐色为主,其间分布着明黄色锈层。在NE工况下,无论是朝天面还是朝地面,表面锈层均未发生明显破裂,锈层呈粉末状附着在试样表面,锈层颜色随时间的延长而不断加深,其朝天面颜色加深速度明显更快,这可能与朝天面接受更多的光照等原因有关。

图2 不同工况下腐蚀不同时间后Q235钢试样朝天面和朝地面的宏观形貌Fig.2 Morphology of Q235 steel samples facing upward(a-c,g-i)and toward the ground(d-f,j-l)under different corrosion conditions for different time intervals

在ANE工况下腐蚀30 d后,Q235钢试样朝天面锈层主要为橙黄色,锈层出现明显的破裂与脱落现象,而朝地面锈层主要为橙黄色,伴有锈红色,锈层暂未脱落,但表面出现细小裂缝;腐蚀90 d后,朝天面以黑褐色锈层为主,同时分布着细条状橙黄色锈层,未见明显的锈层脱落现象,但表面伴有明显的鼓胀,这可能是源于前期锈层脱落引起钢材内部基体的进一步腐蚀,朝地面锈层主要为黄色,黑褐色面积相对较少;腐蚀180 d后,朝天面锈层基本变为黑色,朝地面出现了灰褐色锈层。

2种工况下试样的表面锈层颜色均由亮色逐渐向暗色变化,且朝天面比朝地面的变化速度更快。在NE工况下,试样表面锈层主要为粉末状,未观察到大面积锈层脱落的现象,而在喷洒质量分数为3.1%NaCl溶液的ANE 工况下,锈层在腐蚀30 d后就出现脱落现象,且在相同腐蚀时间下的锈层颜色比NE 工况下的要深,这说明喷洒盐雾加速了Q235钢在大气环境下的腐蚀进程。

2.2 微观腐蚀形貌

由图3可见:在NE工况下腐蚀30 d后,Q235钢试样表面出现胞状腐蚀产物并伴有蚀坑,部分区域存在密集分布的点状腐蚀产物;腐蚀90 d后,试样表面的裂缝数量增多,胞状产物占据的面积扩大,部分裂缝在胞状产物表面延伸扩展,且出现蜂窝状腐蚀产物;腐蚀180 d后,胞状腐蚀产物密集分布,呈现阶梯状分层,存在开裂现象。在ANE工况下腐蚀30 d后,试样表面存在明显的腐蚀层,相比NE工况胞状腐蚀产物的分布更为密集,腐蚀层上裂缝数量更多,延伸长度更大;腐蚀90 d后,裂缝宽度增大至53.76~143.59 μm,同时长度也不断增大,且裂缝间连接处腐蚀产物出现脱落趋势,这可能是因为腐蚀产物体积膨胀且开裂处存在应力集中;腐蚀180 d后,裂缝有向试样内部扩展的趋势,裂缝宽度达到160.23 μm,这表明裂缝的扩展是一个空间发展的过程,试样表面腐蚀产物的堆砌现象明显,呈现山脉状。

图3 不同工况腐蚀不同时间后Q235钢试样朝天面的表面微观形貌Fig.3 Surface micromorphology of Q235 steel samples facing upward the ground under different corrosion conditions for different time intervals

由图4可见:在NE工况下腐蚀30 d后,试样的锈层厚度较小,最大厚度仅为63.84 μm,锈层向内部基体的侵蚀程度不一,在接近基体处存在横向开裂的现象;腐蚀90 d后,锈层厚度明显增大,最大厚度达到145.54 μm,锈层呈现不均匀分布,且内部裂缝数量明显增多,在接近基体处裂缝主要沿横向扩展,而远离基体处主要沿纵向和斜向扩展;在腐蚀180 d 之后,锈层厚度增速变缓,最大厚度仅为147.69 μm,这可能是由于锈层在腐蚀过程中发生了脱落,接近基体处的裂缝主要沿斜向扩展,而远离基体处的裂缝数量明显增多呈密集分布,此时锈层对于基体的保护性较差,基体更易受到外部腐蚀介质的侵蚀。在ANE工况下腐蚀30 d后,锈层分布及较为均匀,最大厚度达到224.00 μm,锈层的中部出现部分缺失,在接近基体处出现蜂窝状形态,锈层内部出现裂缝,但数量较少;腐蚀90 d后,锈层厚度增大,最厚处达到262.00 μm,锈层在接近基体处出现延伸较长的横向裂缝,同时还出现了斜向延伸裂缝;腐蚀180 d后,锈层厚度进一步增大,最厚处达到354.29 μm,且锈层分布不均匀并伴有明显孔隙,锈层与基体之间形成了一条宽且长的裂缝,难以对基体提供有效保护。

图4 不同工况腐蚀不同时间后Q235钢试样朝天面的截面微观形貌Fig.4 Cross-section micromorphology of Q235 steel samples facing toward the ground under different corrosion conditions for different time intervals

2.3 腐蚀深度

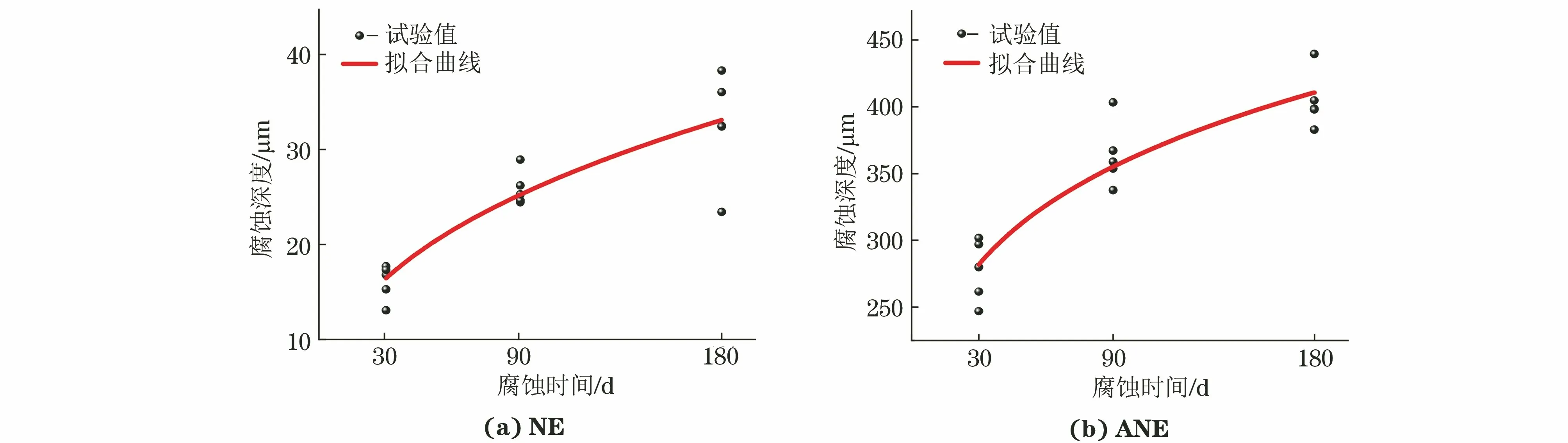

由图5可见:Q235钢在2种工况下的腐蚀深度均随暴露时间的延长逐渐增大,但在ANE工况下的腐蚀深度远大于在NE工况下,说明喷洒质量分数为3.1%的NaCl溶液能显著加速Q235钢的腐蚀。腐蚀30,90,180 d后,ANE工况下的腐蚀深度分别是NE工况下腐蚀深度的17,14,12倍,说明氯离子对Q235钢的加速腐蚀效果随暴露时间延长逐渐减小。研究[18-21]表明,氯离子环境下钢材表面会生成FeOCl和Fe3O4等腐蚀产物,这些腐蚀产物能在一定程度上阻碍氯离子的进一步渗透,从而对钢材起到一定的保护作用。随着腐蚀时间的延长,这些腐蚀产物在试样表面逐渐堆积,对基体保护作用增强,降低腐蚀加速效果。

图5 不同工况腐蚀后Q235钢试样的腐蚀深度与腐蚀时间的关系Fig.5 Relation of corrosion depth vs corrosion time of Q235 steel samples under different corrosion conditions

低碳钢的腐蚀深度随时间的变化服从幂函数规律[5],表达式如下:

式中:t为暴露时间;A为腐蚀深度的变化幅度;n为曲线的形状系数。

其中,n可以表示腐蚀深度随时间发展的快慢程度,n值越大表明锈层对基体的保护效果越差。采用式(3)对试验数据进行拟合,得到拟合公式如下:

对比式(4)和式(5)可知:ANE工况中的A值大于NE工况,说明在氯离子的影响下,试样腐蚀深度的变化幅度更大;NE工况下的n大于ANE工况下,说明NE工况中Q235钢的腐蚀深度随时间发展更快,锈层的保护作用更差。

在海口地区对Q235钢自然暴晒180 d的腐蚀深度达到32.58 μm,高于在琼海[22]、唐山[23]、吐鲁番[24]地区暴晒1 a的腐蚀深度,分别为29.0,28.4,33.0 μm。根据ISO 9223中腐蚀性等级的分类要求,海口地区大气环境的腐蚀性等级高于琼海、唐山、吐鲁番地区。

2.4 拉伸性能与腐蚀质量损失率的关系

以未腐蚀试样的拉伸性能指标(弹性模量、屈服强度、抗拉强度、断后伸长率)为标准,采用相对值[13]来分析Q235钢发生腐蚀后的拉伸性能变化规律。相对值的计算公式如下:

式中:k为拉伸性能指标的相对值;B和B0分别为腐蚀和未腐蚀材料的弹性模量、屈服强度、抗拉强度或断后伸长率。

研究[13,25-26]表明,钢材各拉伸性能指标的相对值与腐蚀质量损失率的变化关系基本符合线性退化规律。因此,采用线性模型对二者关系进行拟合,模型表达式如下:

式中:α为腐蚀影响系数。

拟合得到的α见表2。在NE工况下,腐蚀对弹性模量的削弱效果最大,是对断后伸长率削弱效果的1.76倍;在ANE工况下,腐蚀对断后伸长率的削弱效果最大,是对抗拉强度削弱效果的1.32倍;NE工况下Q235钢的腐蚀影响系数均高于ANE,即在NE工况下腐蚀对拉伸性能的削弱效果高于在ANE工况下腐蚀的削弱效果,2种工况对弹性模量的腐蚀影响系数的差异高达14倍。综上,说明氯离子对腐蚀质量损失率和腐蚀影响系数均产生影响,因此不能仅通过腐蚀质量损失率来判断拉伸性能指标的退化规律,在ANE工况中还需考虑氯离子等因素的影响。

表2 不同工况腐蚀后Q235钢的腐蚀影响系数Table 2 Corrosion influence coefficients of Q235 steel under different corrosion conditions

3 结论

(1) 在自然暴露工况和喷洒质量分数为3.1%NaCl溶液的加速自然暴露工况下,Q235钢在180 d的腐蚀过程中,其朝天面比朝地面的腐蚀速率大;加速自然暴露工况下的试样表面胞状腐蚀产物分布更密集,锈层中裂缝数量更多,厚度更大,腐蚀加速效果显著。

(2) 2种工况下Q235钢的腐蚀深度均随暴露时间延长不断增大,而腐蚀速率减小,说明锈层对基体起到一定的保护作用;加速自然暴露工况下生成的锈层对基体的保护效果高于自然暴露工况下的保护效果。

(3) 2种工况下腐蚀后,Q235钢的弹性模量、屈服强度、抗拉强度和断后伸长率均随腐蚀质量损失率的增大而降低,自然暴露和加速自然暴露工况下降低程度最大的分别为弹性模量和断后伸长率;在自然暴露工况下腐蚀对拉伸性能的削弱效果高于加速自然暴露下的削弱效果,其中对弹性模量的削弱效果的差异高达14倍。