复杂环境中服役后期高耸构筑物更新技术方法

欧 翔,王中敏,柯 明,唐进华,周佳丽

(1.福建三钢闽光股份有限公司,福建 三明 353000;2.西安建筑科大工程技术有限公司,陕西 西安 710055)

0 引言

我国的大中型老工业基地基本始建于 20 世纪 50、60 年代,后续使用过程中进行局部改扩建。工艺设备的集成化、大型化导致新建(构)筑物在原园区布局条件下净距更小、整体更加狭挤。这为后续建筑物的加固、改造和拆除造成了施工困难。

本文以建于某老钢铁基地烧结厂的,存在严重耐久性损伤的 100 m 混凝土烟囱的结构安全分析和拆除更新为例,通过对现场的检测鉴定、有限元分析,及后期加固补强、拆除更新两套方案的经济性、可行性分析,并对狭小范围高耸结构的拆除安全性技术方法进行探索。

1 工程概况

某烧结厂 180 烧结机主抽烟囱建于 20 世纪 80年代末,为 130 m2烧结机改造工程配套主烟囱,如图1 所示。烟囱高度为 100 m,顶口外径 2.75 m,底部外径 5.35 m,筒身本体分为钢筋混凝土筒壁(厚度为 360~200 mm)、保温隔热层(厚度为 80 mm)、内衬(厚度为 240~120 mm)三层,总厚度为400~680 mm。其中筒壁混凝土强度为 C30;保温层采用憎水珍珠岩制品,最高使用温度 600 ℃;内衬采用普通粘土耐火砖,耐酸胶泥砌筑,最高使用温度为1 400 ℃。

图1 烟囱整体外观

该烧结厂 180 烧结机主抽烟囱,建成并投入使用已三十余年,期间因烟囱筒壁出口处破损、渗液、出口内衬开裂等问题,进行过多次加固处理。2015 年曾进行内衬应急维修,2019 年烟囱标高 75.000~90.000 m 间的混凝土筒壁出现大面积保护层脱落,钢筋锈蚀严重,裸露的混凝土表面酥松,截面损伤深度达 70 mm,已严重影响烟囱的正常承载安全,如图2~3 所示。由于该烟囱周边设备、建筑环绕、净距较小(见图4),给后期维修或拆除造成较大操作困难。

图2 烟囱南侧外壁损伤

图3 烟囱北侧外壁损伤

图4 烟囱周边环境

2 结构分析

2.1 化学分析

对标高 87.000 m 处保护层开裂区域的混凝土进行取样,采用X衍射方法分析及化学分析方法对样品的腐蚀产物进行化学分析,以确定外侧开裂区域,是否有酸液渗入该区域,进而判断混凝土开裂原因,化学分析结果如表1 所示。

表1 化学成分分析结果

由测试数据可得,SO3的含量为 1.66 %,Cl的含量为 1.66 %,酸性物质含量较小,腐蚀情况相对较轻,因此认为:酸液穿过内衬和隔热层,进入混凝土筒壁,对筒壁造成腐蚀的概率不大。

2.2 温度测试

在烟囱正常使用过程中,通过红外线测温仪对烟囱外立面进行温度测量,确定保温层是否存在明显的破损和老化现象。测试当天室外温度为 24 ℃,烟囱表面最高温度为 54 ℃(破损区域),最低温度为 46.5 ℃(见图5~6),数据显示烟囱表面无明显的高温异常点,无明显的温差,说明憎水珍珠岩保温层基本完好,未发生明显的破损和老化现象。

图5 烟囱上部测温结果

图6 对应可见光视角

2.3 承载能力分析

为了解损伤状态下的烟囱结构安全性,根据实际结构状态、实际温度作用,建立烟囱的有限元模型,分析筒壁受损情况下的结构安全性能。

烟囱总高度 100 m,每 10 m 一节,烟囱筒壁内侧挑出牛腿支承内衬和隔热层的重量,内衬及隔热层的重量由下一节来承受。每节根部自重包括其上面所有分节的自重加上附加重量,统计详如表2 所示。

表2 筒壁自重计算结果

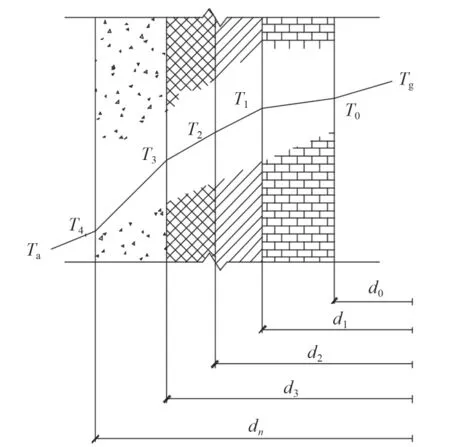

计算烟囱最高受热温度和确定材料在温度作用下的折减系数时,烟囱内部的烟气温度采用烟囱脱硫装置正常使用状态下的最高温度,确定烟气露点温度和防腐措施时,采用烟气温度变化范围的下限值。烟囱各构造层温度示意如图7 所示。

图7 烟囱构造层温度表示示意图

在地震和风荷载分别作用下,烟囱可简化为集中质量的多质点竖向振动体系,并采用分段变截面替代连续渐变截面;开裂、老化等因素都会对混凝土刚度造成影响,烟囱截面刚度取质心处截面刚度的 1.00 倍,即B=1.00 EI。

采用振型分解反应谱法,不考虑扭转耦联作用。水平地震作用前 5 个振型自振周期分别为:T1=1.508 1s、T2=0.345 2s、T3=0.139 9s、T4=0.075 1s、T5=0.046 7s,各振型示意如图8 所示。

在经过多种荷载作用组合,烟囱可满足承载能力极限状态下和正常使用极限状态下的验算要求。

3 方案决策

该烟囱承载能力仍可满足要求,但筒壁表面 60 % 区域开裂,随意掉落的混凝土块易砸毁周边设备,并给相邻道路通过的车辆和行人带来严重安全隐患。经评估修复成本已占重建费用的 50 %,同时考虑到该烟囱及周边附属设备因工艺落后,几年内需进行更新,因此决定将烟囱提前停用、并及时拆除。该烟囱位于需保留建(构)筑群中心位置,距离最近的仅 5.0 m,且周边烧结生产正常进行,因此烟囱的拆除受限较大。

3.1 拆除方法分析与选择

查阅资料可知[1],目前针对烟囱的拆除方式可分为人工拆除、机械拆除、爆破拆除三种形式。

人工拆除是最普遍的施工方法,常用于低矮建筑物或构筑物的拆除,也用于机械拆除和爆破拆除的预处理或辅助工作[2]。优点:对周围环境影响小,可完成其他拆除方法无法完成的精细化拆除工作,缺点:工作环境复杂、拆除工期长、高空作业、安全管控难等。因此在现代施工建设条件和要求之下,单独依靠人工拆除效果非常有限[3]。

随着大型机械设备的普及,机械拆除的应用也日渐增多,优点:①施工工艺简单、工期短、效率高;②可按设定开孔扩展,定向准确,可控性较好;③成本较底,且无须复杂审批手续[4]。缺点:①振动较大,可能危及相邻建筑物;②粉尘较大;③拆除高度受限。

爆破拆除是目前最常用的拆除方法,主要分为控制爆破法和静态爆破法,优点为速度快,效果明显。缺点:①炸药量不足或爆点位置设置不准,可能导致一次爆破,烟囱未倒塌;②炸药量过多,可能导致爆炸产生的冲击波改变烟囱倒塌方向,使烟囱原地下坐、未倒,甚至反向倒塌;③爆破时会产生振动、飞石、空气冲击波及噪音等二次危害;④复杂环境下需要进行较大范围、较长时间的场地管制[5]。随着爆破拆除应用的普遍,近年来发生了诸如昆明某烟囱拆除时倒塌方向偏差达120°、邵阳市某烟囱拆除时烟囱顶部筒体反向倾倒、淮北市某烟囱爆破时原地下坐未倒[6]、贵州省某烟囱爆破拆除前冲[7]、徐州某基坑支护工程中爆破导致基坑西侧房屋墙体开裂、整体位移及倾斜[8]等安全事故。

3.2 拆除方法选择

高耸构筑物拆除方法的选择直接影响施工总费用、安全度,而构筑物所处环境成为拆除方法选择的重要因素之一。该烟囱位于建筑物密集区,下方为三条道路交汇区,周围情况复杂、操作场地狭小,大型机械设备无法展开,不具备传统的机械拆除条件。爆破拆除法,通常需要先在底部制造缺口,使结构失稳,定向倒塌或折叠倒塌。而该烧结厂 180 烧结机主抽烟囱下方为人员、车辆流动较大的道路和建筑物,周围情况复杂,采用爆破拆除存在较大的风险和不确定因素。因此,传统的机械拆除法和爆破拆除法对该烟囱均无实际操作条件。

受周边条件所限,以人工拆除为主,配合以小型机械拆除设备,成为该烟囱拆除的较合理选择。根据现场现有施工条件,拟采用“移动式操作平台+内壁卸块下料”的施工工艺,进行人工保护性拆除。随后的施工实践证实确实行之有效,对周围环境影响小,安全又快捷。

4 烟囱拆除技术措施

该混凝土烟囱拆除装置由定位机构、操作平台和吊装机构等三部分组成。定位机构包括抱箍、连接头和挂耳,其中抱箍由多段弧形板组成,外壁上均匀设有多个挂耳,接口处设有连接头。操作平台包括梯形台、挂钩和栏杆,其中梯形台底部设有斜撑,挂钩和栏杆分别固接在梯形台两侧。吊装机构包括吊装绳、卡具和吊装工具,其中吊装绳固定在抱箍上,卡具固定在混凝土烟囱侧壁上,吊装绳、卡具和吊装工具配合使用。该拆除装置结构简单,成本低且可反复使用[9]。

4.1 搭建烟囱拆除装置

搭设移动式操作平台前,应先在烟囱底部搭设定位配重,将配重 800 kg 的重物均匀放置在平台的四周,静置 24 h 以上,检查并确保荷载试验是合格的。

移动式操作平台搭设流程:组装材料的准备→烟囱原有直爬梯及钢平台的检修→下放防坠安全绳→安装拔杆及抱箍→铺设提升平台操作安全绳→安装提升系统→安装操作平台→安装护栏→设置操作安全绳→平台转换(见图9)。

4.2 烟囱拆除方法

4.2.1 原平台以上部分的拆除

施工操作人员站在钢筋混凝土烟囱原平台上,用风镐和气割沿烟囱一周从顶部向下打 8 个豁口,豁口开至原平台下边的位置,原平台及原平台以上的烟囱部分均可用风镐和气割切成块体拆除。

4.2.2 筒壁部分的拆除

沿豁口继续向下切割,豁口底部距抱箍定位约1 050 mm 时停止拆除,筒壁用做操作平台内侧的临边防护。

在豁口下方 200 mm 的筒壁上沿其圆周打 8 个通孔,其中两个通孔上分别安装一个导链,导链的一端固定在通孔上,另一端分别与活动绳连接,活动绳敷设在导链对面筒璧上,两导链同时拉紧,使筒壁均向烟囱内侧受力,此时采用风镐、和气割在筒壁分体底部横向切割,该块筒壁分体即向烟囱内侧倒下,(见图10)。

图10 筒壁拆除示意图

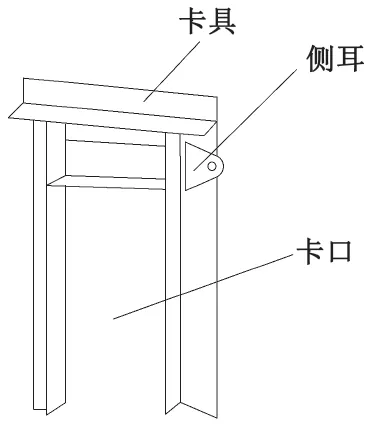

用相同的方法拆除其它筒壁分体,拆除一个整圈后,将预制好的卡具(见图11)均匀挂于 6 个豁口处,将6个手拉葫芦的一端与卡具上的侧耳连接,另一端与抱箍上的升降绳吊扣连接,调整手拉葫芦链长,实现抱箍下降,平台平稳下放。下降到指定位置后,收紧横向抱箍的螺丝和纵向的 6 个手拉葫芦,同时横向葫芦也需收紧,做到葫芦和抱箍对平台的双保险作用。

图11 卡具

钢筋混凝土烟囱筒壁拆除一节,需要将抱箍和操作平台向下调两次,抱箍接口连接头的间隙超过 800 mm 时,在原抱箍上增加一节长度为 800 mm 的弧形板,连接接口处用连接头和双头螺栓紧固,同时加装一个操作平台;以此方法逐层下降,实现烟囱筒壁部分的拆除。

当拆到烟囱的底部平台上方时,拆掉抱箍和操作平台,操作人员站在底座平台上进行拆除,具体拆除方法与原平台的拆除方法相同。

5 施工过程及效果

5.1 技术措施

建立各项安全制度及防护措施:①制定各类机械的运行规则及安全作业制度;②烟囱爬梯处地面搭设双层安全防护棚和安全通道;③做好移动式操作平台搭设、筒壁拆除等技术交底工作;④制定高空作业、临边作业、攀登作业及悬空作业施工安全防护措施;⑤制定用电安全须知及电路架设养护作业制度,现场电源实施箱式防护,均设置自动漏电保护器装置,并安排专业电工 24 h 维护检修,确保安全用电无事故;⑥制定施工区消防安全措施,成立安全领导小组,组成由 3~5 人的防火抢险队,配置必须的抢险器材,随时应急处理突发事件;⑦制定施工现场保安制度;⑧执行有关劳动保护法规定的措施。

5.2 拆除效果

在钢筋混凝土烟囱自上而下的拆除过程中,移动式操作平台稳固下放未发生滑脱、承载力不足等问题;筒壁分体均下落于烟囱内部,噪声及扬尘都能得到有效的控制;操作人员在安全区域未受到损害,防护措施均达到预想效果,未对周围建筑物及人员造成较大影响。本次拆除取得了圆满成功。

6 结语

1)在周边情况复杂、操作场地狭小的条件下,采用人工保护性拆除钢筋混凝土烟囱,可有效避免定向倒塌或折叠倒塌对周围建筑物及人员的损害。

2)“移动式操作平台+内壁卸块下料”的施工工艺克服了传统人工拆除对高度的限制。

3)该钢筋混凝土烟囱拆除装置结构简单、制作方便、成本低且可反复使用。

4)后续可以将机器人引进高耸结构的拆除工作,大大提高拆除效率、降低操作人员风险。Q