重型施工荷载下高铁站房高架层临时加固设计与计算方法

蔺再强

(中铁建设集团有限公司,北京 100043)

0 引言

近年来,我国高铁建设飞速发展。2008 年 8 月京津城际铁路建成运营,标志着中国正式迈入 300 km/h 的高铁应用时代,至今我国已建成世界上最大规模的高速铁路网,为国人生活和出行带来了极大便利的同时,也为我国的经济发展带来了强劲动力。据统计,2020 年全国高速铁路里程由 2015 年底的 1.9 万公里增加到了 3.79 万公里,增加了 91.4 %,在建高速铁路里程约达 1 万公里,工程量庞大。《“十四五”现代综合交通运输体系发展规划》[1]提出建设现代化铁路网,坚持新改建并举、加快既有铁路扩能改造,推进既有铁路运能紧张路段能力补强。

在此背景下,我国高铁站房的建设量庞大。而有着进站、候车、商业功能的高架层[2],主要承受装修、行人荷载,本着经济的设计原则,高架层楼板结构往往较为薄弱[3]。但在高铁站房高架层上进行钢结构构件的安装时,常通过增加楼板厚度来提升结构承载力的方式,可以轻易达到汽车吊行驶、作业的要求,但在吊装作业完成后,楼板承载力冗余,造成了成本的增加以及材料的浪费。

本文结合广深港高铁虎门站站房改扩建项目,提出了一种临时加固方式,通过支撑架将较薄弱的高架层竖向荷载部分传递至下层,给出了基于影响线的结构及支撑计算方法,为相关项目提供思路和借鉴。

1 项目概况

广深港高铁虎门站站房改扩建项目地点位于东莞市虎门镇白沙村,莞太路与站北路交汇处东南侧,工程包含既有铁路桥梁南北侧新建站房工程,既有站改造工程,部分新建屋面工程,改扩建后站房总建筑面积为 25 746.3 m2,其中新建站房建筑面积 11 441 m2,既有站改造面积为 14 305.3 m2,项目效果图如图1 所示。

图1 项目效果图

其中钢结构工程包含南北扩建主站房以及 4 个小飞翼钢结构,如图2 所示。屋盖整体平面尺寸为长 439 m(包含飞翼),宽 87.145 m;屋面为双曲面结构,结构类型较多,主要有倒三角桁架结构、曲面箱梁结构、钢管平面桁架结构、箱梁平面桁架结构等多种类型,总工程量约 10 000 t,单个钢结构构件重量 10~25 t 不等。主体施工阶段现场布置塔吊均为小塔吊,不具备作业需求,计划采用 100 t 汽车吊于高架层上进行吊装作业。

图2 钢结构作业内容

站房混凝土结构截面尺寸及配筋如下。

高架层最小截面主梁:450 mm×1 000 mm(配筋:C8@100/200(4),5C25;11C25 3/8 ,N8C14)。

高架层最小截面次梁:300 mm×800mm(配筋:C8@200(2),3C22;5C22,N4C12)。

高架层楼板:7 290 mm×2 800 mm,5 075 mm× 3 825 mm,4 825 mm×3 900 mm;板厚 130 mm(配筋:双层双向C10@150)。

站台层最小截面主梁:500 mm×1 000mm(配筋:C10@100/200(4),4C32;14C32 6/8,N8C16)。

站台层最小截面次梁:400 mm×1 000mm(配筋:C8@150(4),4C25;7C25,N8C12)。

站台层楼板:7 290 mm×2 800mm,5 075 mm× 3 825mm,4825 mm×3 900mm;板厚250mm(配筋:双层双向C14@150)。

2 高架层临时加固设计与计算方法

2.1 临时加固设计

承插型盘扣脚手架和扣件式脚手架是目前应用较为广泛的两种。承插型盘扣脚手架安装快捷,具备良好的稳定性和承载力,可为结构提供有效支撑,但其模数固定,布置时灵活性不足,不便于根据需求对局部位置进行加密。扣件式脚手架布置灵活但稳定性略差。两种脚手架单独使用均存在一定的局限性。

所提出的临时加固方式为“承插型盘扣脚手架+扣件式脚手架”组合支撑架,即采用盘扣式脚手架进行结构的整体支撑加固,在局部需要加强部位采用扣件式脚手架进行加密,并与盘扣式脚手架连接,如图3 所示。

图3 组合支撑架示意图

组合支撑架通过盘扣式脚手架提供稳定性,确保架体安全,通过扣件式脚手架实现灵活布置的需求,适用性强。

布置时,为方便站台层工人作业,盘扣式脚手架立杆不宜过密,满足汽车吊行驶要求即可;在特殊部位,如大跨度楼板板中、汽车吊支腿位置等,采用扣件式脚手架进行加密。

2.2 计算方法

采用基于影响线的计算方法,将汽车吊荷载以移动荷载的方式施加于高架层上进行整体结构分析,得到最不利荷载位置,再根据荷载实际作用面进行局部结构分析。

对于结构,将组合支撑架立杆考虑为两端固结于高架层、站台层,暂不考虑支撑架的稳定性。在汽车吊行驶工况下,主、次梁往往能够满足要求,需着重对楼板承载力、裂缝进行验算;在汽车吊作业工况下,为了便于施工作业,需着重对支腿荷载作用在最小截面次梁上时次梁的承载力、裂缝进行验算。高架层通过支撑架将部分竖向荷载传递到了站台层,因此在高架层结构满足要求后,应对站台层楼板、梁的承载力、裂缝进行验算。

对于组合支撑架,根据 JGJ/T 231-2021《建筑施工承插型盘扣式钢管脚手架安全技术标准》计算立杆最大承载力,由于扣件式脚手架与盘扣式脚手架相连接,无需对扣件式脚手架单独进行稳定性验算,汽车吊行驶、吊装各工况下高架层传递至支撑架立杆的荷载值小于按照所计算盘扣架立杆最大承载力即可。

本临时加固设计计算方法具体实施流程如图4 所示。施工前,首先根据高架层上所需吊装钢构件质量初步选定汽车吊型号、工作幅度及高架层下盘扣式脚手架立杆间距,合理排布吊车支撑位置,对特殊部位采用扣件式脚手架进行加密,进行各工况下的结构验算,根据初步计算结果调整各项参数,直至结构的承载力、裂缝宽度等满足相关规范要求,获取立杆最大轴向荷载值。计算盘扣式脚手架立杆最大承载力与结构计算过程中提取的立杆荷载值进行比较,若最大承载力大于提取荷载值,即说明组合支撑架满足要求,可以依据计算结果编制施工方案;若最大承载力小于提取的荷载值,则需重新调整汽车吊型号、作业幅度、盘扣式脚手架立杆间距,重新进行结构验算。

图4 实施流程图

3 实施方式与计算结果

3.1 实施方式

初步选用 100 t 汽车吊,作业幅度 10 m,盘扣式立杆间距 900 mm。采用 Midas Civil 有限元软件进行计算。

3.1.1 模型建立

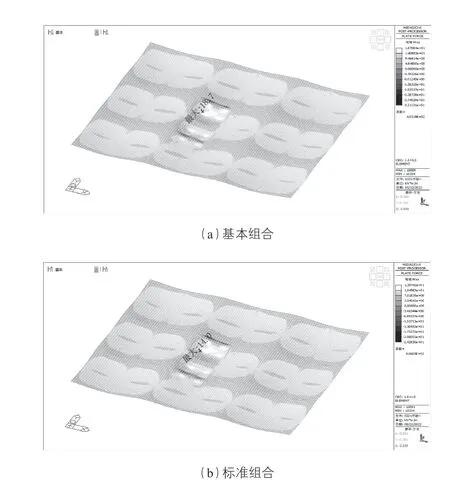

首先建立站房局部模型进行计算分析,荷载施加区域为中间板块,为减少边界条件的影响,在中间板四周增加 8 块板提高分析精度。楼板采用板单元建立,主、次梁及柱采用单元建立。计算模型如图5 所示。

图5 计算模型

汽车吊行驶过程工况下,对于楼面板采用局部分析,目前 Midas Civil 软件的影响线(面)分析功能输出的内力/位移值只提供“集中荷载作用”下的结果,为准确分析楼板的局部受力情况,需分两步进行内力计算:先采用“移动荷载”功能进行计算,确定最不利荷载加载位置,再施加轮压荷载进行受力分析。对于主次梁则采用整体分析,直接使用“移动荷载”分析结果。

汽车吊吊装作业工况下,采用局部分析的方式,汽车吊支腿下垫有钢梁,因此支腿荷载等效为 1.5 m 线荷载;将支腿最大荷载施加在主次梁上,根据 GB 50010-2010《混凝土结构设计规范》验算梁的承载力及裂缝。

3.1.2 荷载计算

1)恒载,结构自重。25 kN/m3

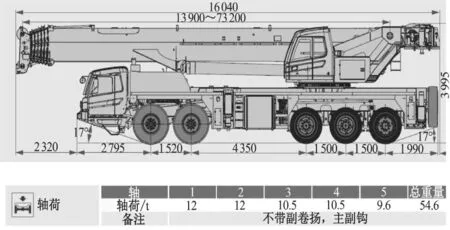

2)活载,初步选用 STC1000C7 汽车吊,关键指标如图6 所示,吊车重量 54.6 t(其中 1 轴负荷 12 t,2 轴负荷 12 t,3 轴负荷10.5 t,4 轴负荷 10.5 t,5 轴负荷 9.6 t),配重 38.5 t,支腿间距 7.3 m×8.1 m。

图6 汽车吊主要技术指标(单位:mm)

行驶过程。不带配重行驶时,高架层仅承受汽车吊自重,局部加载时动力系数取 1.3,因此,吊车 1、2 轴总重P1=1.3×120×2=312 kN。吊车 3、4、5 轴总重P2=1.3× 306=397.8 kN。前轮的着地尺寸为 0.3 m×0.2 m,后轮着地尺寸为 0.6 m×0.2 m(偏于保守仍取 0.3 m×0.2 m)。因此,前轮轮压为:P1=312/[4(0.3×0.2)]=1 300 N/m2,后轮轮压为:P2=397.8/[6(0.3×0.2)]=1 105 kN/m2。

带配重行驶情况下,前轮轮压为:P3=512.2/[4(0.3×0.2)]=2 134.17 N/m2,后轮轮压为:P4=698.1/[6(0.3×0.2)]=1 939.17 kN/m2。

吊装过程。对于 STC1000C7 吊车,自重 54.6 t,配重 38.5 t,在吊装过程中,平台层承受汽车自重和吊重。根据该类型汽车吊的吊装参数,当起吊 25 t 荷载时,工作幅度为 6 m,支腿纵距 7.3 m,横距(全伸)8.1 m。支腿伸出后汽车轮离地。因此,支腿最大压力F1=(546+385+250)/4+250×6/(7.3×2)=397.99 kN,最小压力F2=(546+385+250)/4-250×6/(7.3×2)=192.51 kN。

荷载基本组合,1.3 恒载+1.5 活载。

荷载标准组合,1.0 恒载+1.0 活载。

3.2 计算结果

3.2.1 结构计算结果

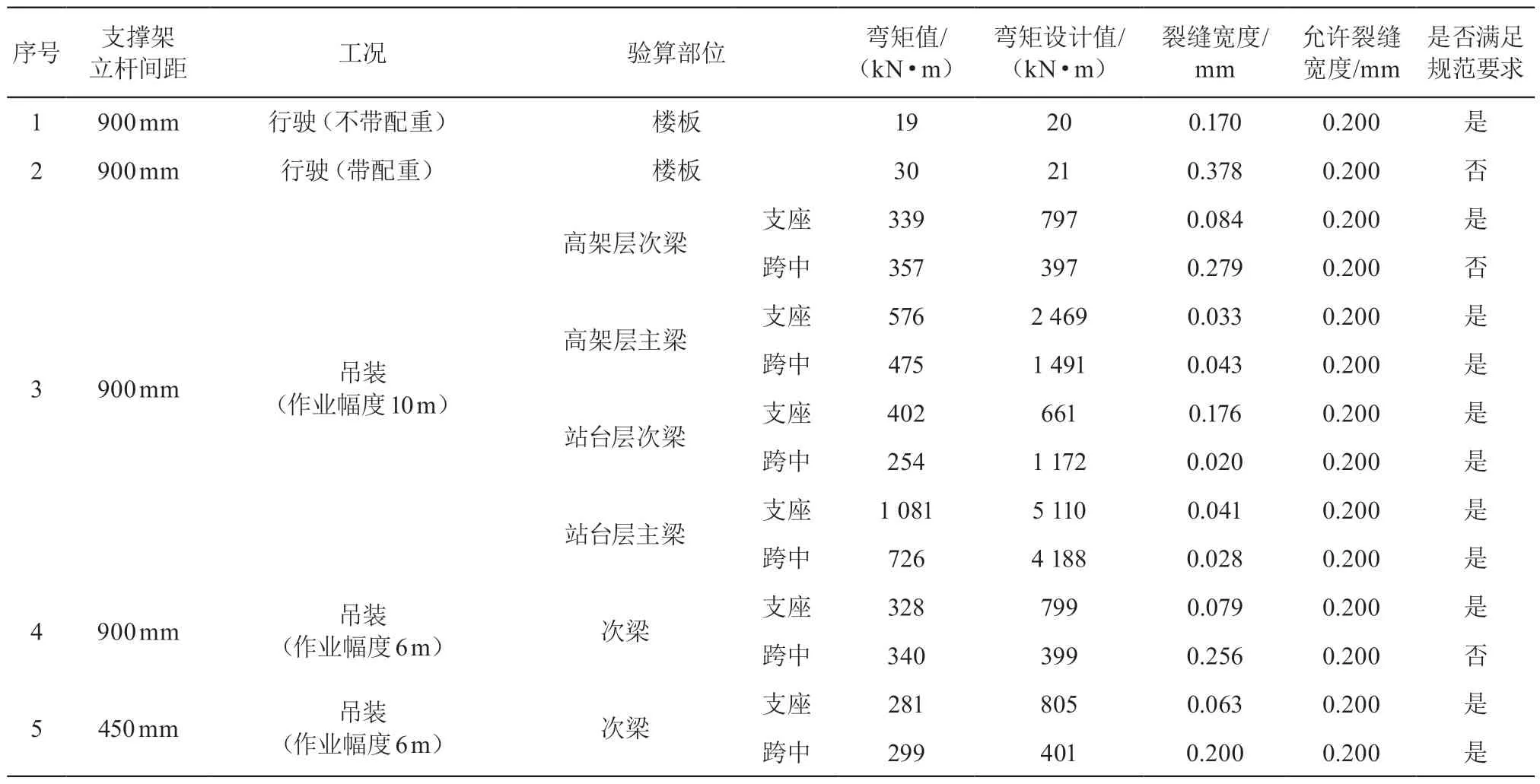

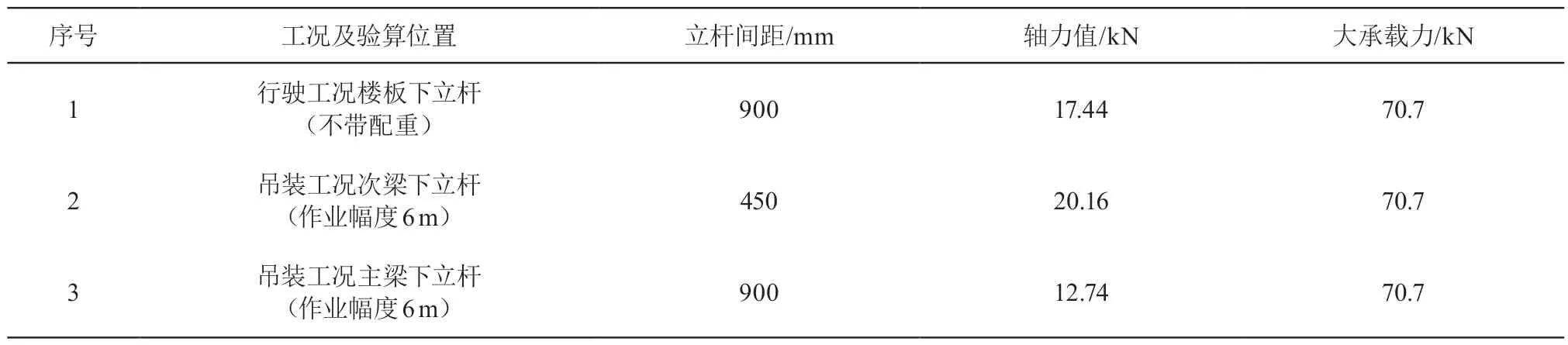

根据 GB 50010-2010《混凝土结构设计规范》对结构进行验算,有限元计算结果及结构验算结果详如表1 所示。由表1 可知,①汽车吊不可带配重行驶;②汽车吊支腿支撑于主梁上时,作业幅度可达到 10 m,主梁下支撑架立杆间距为 900 mm;③汽车吊支腿支撑于次梁上时,作业幅度应控制在 6 m 以内,次梁下支撑架立杆间距应加密为 450 mm。

表1 各工况下承载力、裂缝验算结果

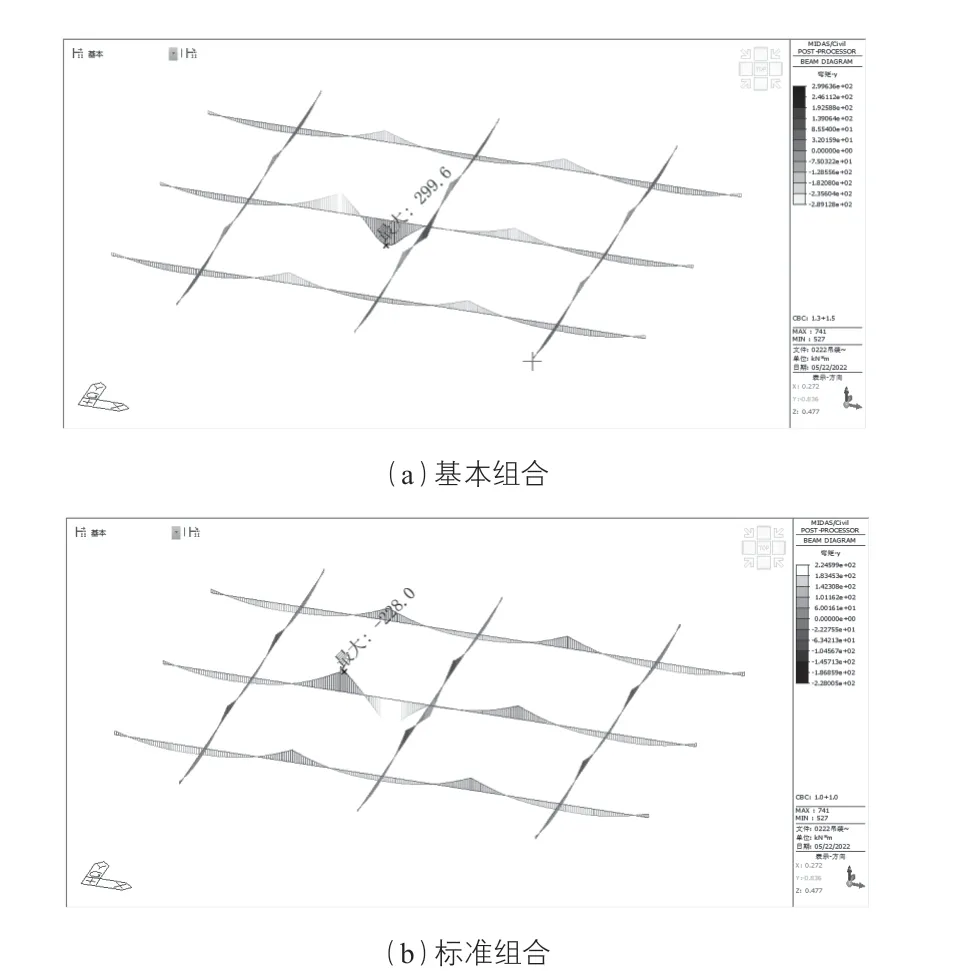

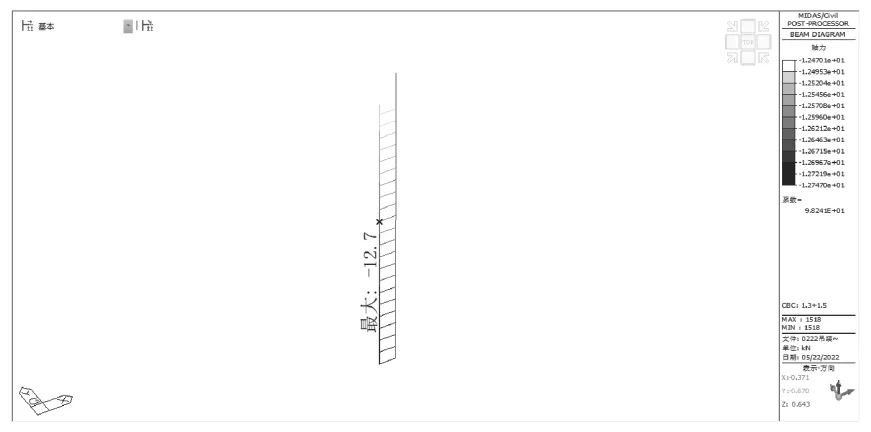

汽车吊不带配重行驶工况于高架层上,楼板内力如图7 所示;汽车吊(作业幅度 6 m)支腿作用在截面最小次梁上,梁内力图如图8 所示。

图7 高架层次梁内力图

图8 高架层楼板弯矩图

3.2.2 组合支撑架计算结果

根据 JGJ 130-2011《建筑施工扣件式钢管脚手架安全技术规范》对不同支撑架进行验算,立杆间距 900 mm,步距 900 mm 的扣件式脚手架进行承载力计算,Nmax,1=19.6 kN;对立杆间距900mm、布局1 000 mm 的盘扣式脚手架进行承载力计算,Nmax,2=70.7 kN。

根据结构验算结果,不同工况、不同位置支撑架立杆轴力如图9~图11 及表2 所示。若仅采用扣件式脚手架,不满足稳定性要求,仅采用盘扣式脚手架,次梁下部不加密不满足裂缝验算要求,采用“承插型盘扣脚手架+扣件式脚手架”组合支撑架不但可以满足支撑架稳定性、结构强度、裂缝宽度等要求,布置方式上还具备较高的灵活性,便于实施。

表2 立杆轴力值

图9 楼板下立杆最大轴力图(900 mm)

图10 次梁下立杆最大轴力图(450 mm)

图11 主梁下立杆最大轴力图(900 mm)

4 结语

对于高铁站房项目,于高架层上进行汽车吊作业的难度较大,提出了一种通过“承插型盘扣脚手架+扣件式脚手架”组合支撑传递高架层竖向荷载至下层的临时加固方式,此方式通过盘扣式脚手架提供稳定性,采用扣件式脚手架在特殊位置局部加密并与盘扣式脚手架相连接,实现灵活布置的需求。

文中给出了基于影响线的临时加固设计及计算方法,即采用整体分析获取荷载施加最不利位置,根据荷载实际作用形式施加于最不利位置进行局部分析。

在结构验算时,可将组合支撑架立杆考虑为两端固结于高架层、站台层,对各作业工况下楼板、主次梁的承载力、裂缝等进行验算。对于组合支撑架,按照盘扣式脚手架进行立杆最大承载力计算,扣件式脚手架与盘扣式脚手架相连接,无需对扣件式脚手架单独进行稳定性验算。

结合广深港高铁虎门站站房项目应用所提临时加固方式进行了设计及计算,为相关项目提供参考和借鉴。Q