全废钢电炉炉门喷吹技术与工艺应用

姚同路,贺 庆, 杨 勇, 吴 伟, 孟华栋,胡砚斌

(钢铁研究总院有限公司 冶金工艺研究所,北京 100081)

2020年我国政府宣布了2030年前实现碳达峰、2060年前实现碳中和的“双碳”目标[1],电炉短流程的吨钢CO2排放量约为长流程的1/3,因此发展短流程炼钢被视为实现钢铁工业“双碳”目标的关键[3]。2021年我国钢铁工业电炉短流程炼钢占比10.6%,远低于28.9%的世界平均水平[2]。据测算[4],要达到2015年《巴黎协定》确立的2 ℃温升目标[5],我国2050年电炉短流程炼钢占比须达到33%;要达到1.5 ℃目标,需进一步发展氢能技术应用于高耗能行业。

近年来随着国家重视电炉短流程炼钢,国内电炉企业在绿色低碳生产、智能控制等方面取得了长足进步[6-10]。炉门碳氧枪作为电炉冶炼的辅助设备,是电炉强化冶炼的重要手段。随着现代电炉冶炼技术的进步,电炉炉门碳氧枪系统更新换代加快,喷吹工艺向绿色高效方向迈进。

本文通过对电炉炉门碳氧枪吹氧、喷粉技术进行研究,结合在某钢厂100 t Consteel电炉生产实践,提出一系列炉门喷吹工艺与装备的优化措施并得以验证,目的在于对炉门强化吹炼的工艺技术进行深入剖析,对电炉短流程冶炼工艺提出建议与启发,这也是本文的意义所在。

1 电炉炉门喷吹技术发展概况

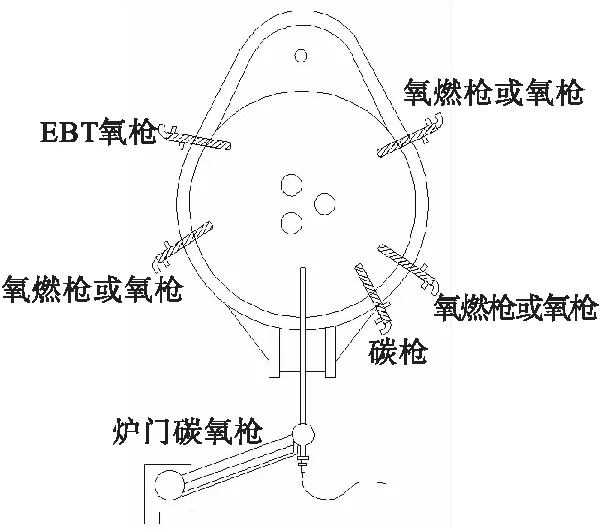

近年来,强化冶炼技术的发展和应用对电炉炼钢经济指标的改善起到了重要作用。电炉强化冶炼技术主要有炉门吹氧喷粉、炉壁氧燃枪助熔、炉壁氧枪吹氧脱碳及二次燃烧等[11],如图1所示。其中氧燃枪、氧枪和二次燃烧是主要的吹氧助熔手段,炉门/炉壁碳枪是主要的造泡沫渣手段,将它们结合使用可起到改善熔池搅拌效果、促进冶金反应、降低电耗以及提高生产率等工艺效果。

图1 电炉强化冶炼手段

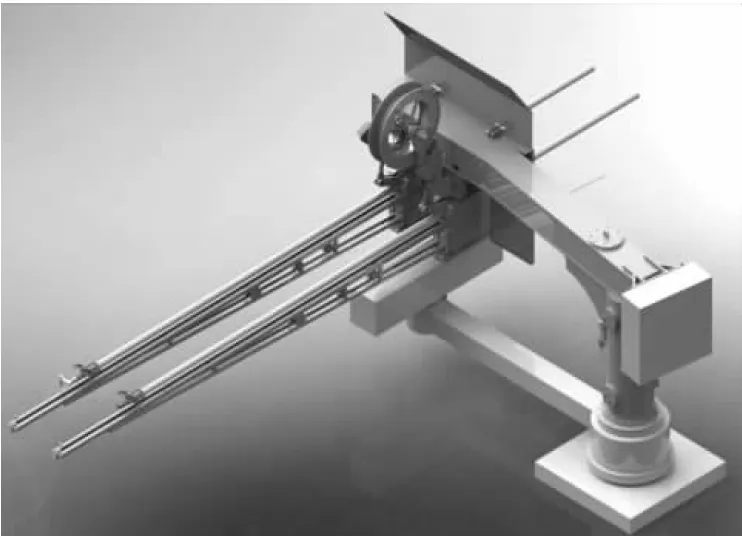

电炉炉门碳氧枪因其位置灵活、喷吹覆盖面大、穿透力强等优点成为电炉强化冶炼的重要辅助设备,对于传统电炉可以起到在熔化期切割废钢及助熔、在氧化期造泡沫渣及脱碳精炼的作用。目前国内电炉使用的炉门碳氧枪主要有:德国Fuchs、美国燃烧公司等开发的水冷式炉门碳氧枪装置、德国BSE公司的自耗式炉门碳氧枪装置及国内企业参考国外炉门枪研发制作的设备,如图2及图3所示。

图3 炉门自耗式碳氧枪

2 电炉炉门喷吹技术研究

近年来国内电炉短流程钢厂在原有顶开盖电炉基础上,大量引进了可实现废钢预热的水平连续加料电炉及其他炉型,实现了平熔池冶炼,炉门喷吹的主要作用也由前期切割废钢变为了造泡沫渣及脱碳脱磷,但同时传统炉门喷吹工艺的不适应性也逐渐显现出来。本文以国内某厂100 t Consteel全废钢电炉生产为例,介绍电炉炉门喷吹技术在电炉冶炼中的优化及应用情况。

2.1 电炉基本技术参数

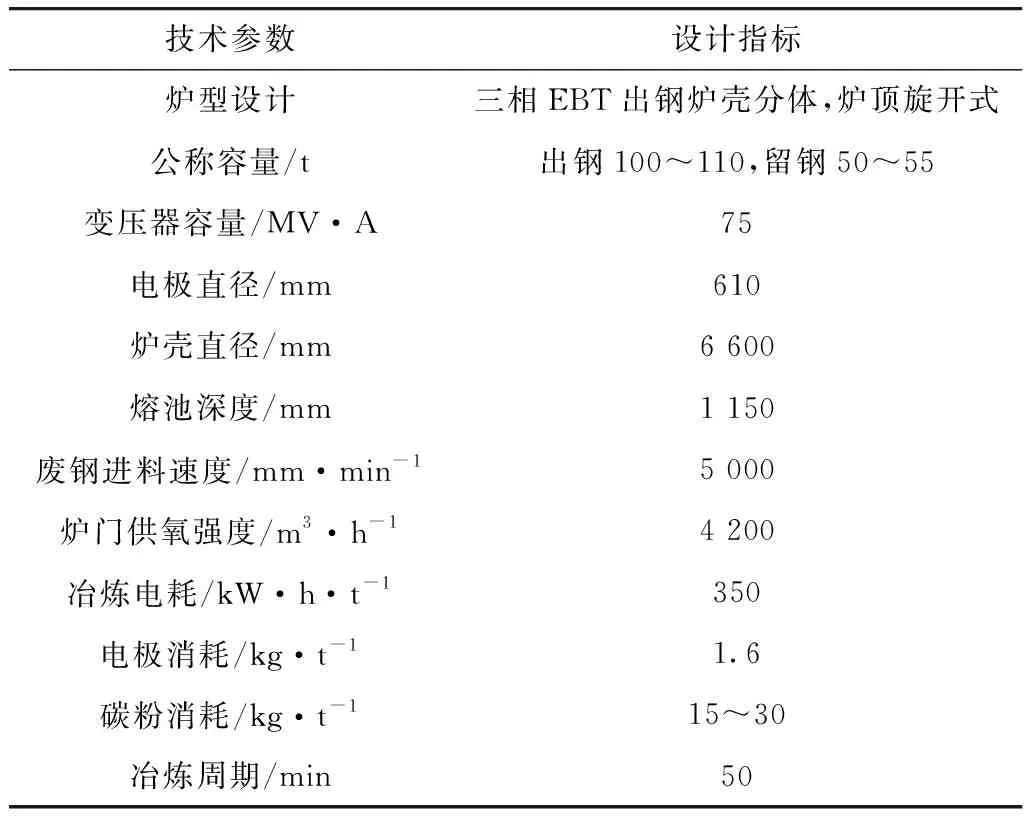

该厂全废钢电炉的主要设计技术参数如表1所示。

表1 电炉主要技术参数及设计指标

该钢厂主要生产热轧带肋钢筋,电炉配备1台炉门碳氧枪+1支炉壁氧枪+1支炉壁碳枪,原炉门氧枪按单孔设计,设计氧气流量4 200 m3/h。出现的问题有:①冶炼电耗居高不下,高达400 kW·h/t;②炉衬冲刷严重,炉龄最长300炉左右;③连续加料烟道温度过高,耐材损坏速度过快;④原炉门氧枪不能很好地适应Consteel电炉冶炼特点,氧气消耗高达30 m3/t(标准)。⑤碳粉消耗量大,波动在25~32 kg/t,平均28 kg/t。

针对以上问题,研究人员分别进行了以下研究,逐一解决了各项问题。

2.2 炉门吹氧工艺研究

针对冶炼电耗高、炉龄低、热效率低的问题,首先从吹氧角度分析,认为主要原因有两个:一是原炉门枪氧流量大,且为单孔射流,使氧气流股穿透力过大,造成化渣效果差、炉渣FeO低,大量碳粉被抽入加料烟道烧损耐材,且对炉体耐材冲刷严重,使炉龄降低。二是原炉门氧枪设计难以适应Consteel电炉冶炼特点,使吹氧效果变差。

2.2.1 炉门吹氧流量研究

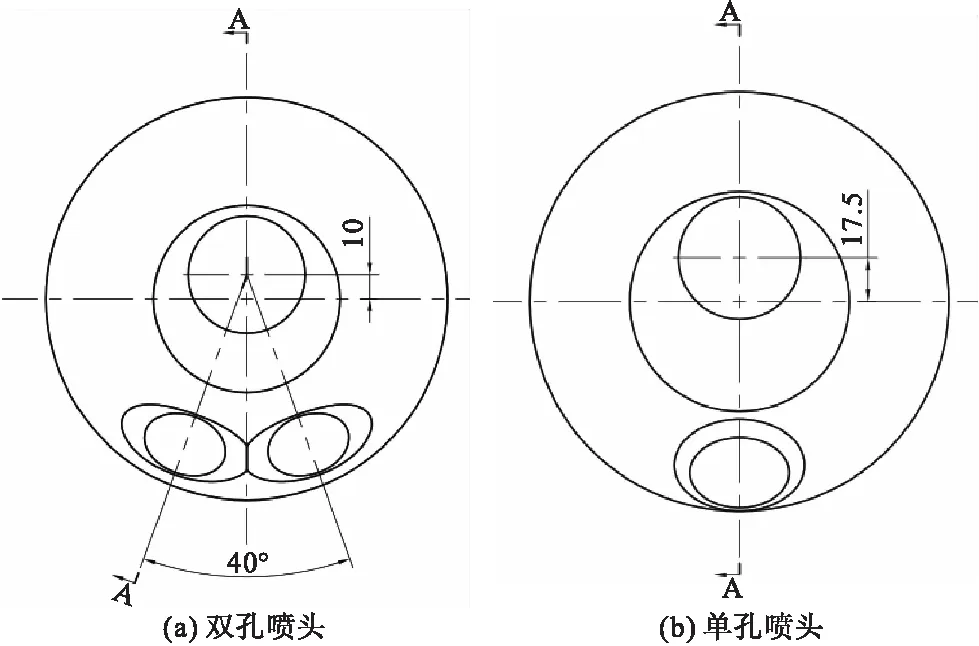

炉门吹氧在全废钢电炉冶炼过程中起着快速助熔、搅拌熔池、造渣脱磷的重要作用,是强化冶炼的重要手段,因此首先根据氧枪设计原理[12],对炉门吹氧工艺进行了研究,重新优化设计喷头,参数如表2所示,图4为喷头轴向视图对比。

表2 优化前后氧枪喷头设计参数

图4 优化前后氧枪喷头轴向视图对比

由表2及图4可知,优化后喷头最大的改变是将单孔变为双孔,氧孔夹角40°,并将马赫数由2.1降至2.0,减小了射流冲击力。经测算,改为双孔喷头之后,显著减少了冲击深度,由原来的85 cm减至68 cm。同时根据出钢[C]控制要求,调整吹炼前期氧气流量2 500 m3/h(标准),中期氧气流量3 000 m3/h(标准),后期氧气流量根据冶炼状况做适当调整。优化后氧气射流对炉内耐材的冲击明显降低,炉龄增加至400炉,同时经热量核算,烟道内温度降低132 ℃,耐材烧损问题得到缓解。

2.2.2 炉门吹氧角度研究

生产中发现传统炉门氧枪难以适应水平连续加料电炉冶炼特点,主要表现在:废钢单侧连续加料与氧气射流难以吹扫助熔之间的矛盾,以及熔池深度不断变化与氧气射流角度不够之间的矛盾。

不同于传统顶加料电炉,水平连续加料电炉废钢进料口位于炉体一侧,容易形成冷区,即使有炉壁氧枪也很难快速熔化[13-14]。传统炉门氧枪基于顶加料设计,使氧气射流广度不足以覆盖连续加料区,不能起到快速助熔的作用。因此调整原炉门氧枪布置方式并加长枪体,使氧枪工作位偏离炉口中心线,氧气射流范围增大,实现了快速熔化废钢功能,缩短冶炼时间,如图5所示。

图5 炉门氧枪的偏心布置示意图

水平连续加料电炉的另一个特点是冶炼过程熔池由浅到深动态变化。冶炼初期熔池较浅,氧枪需以较大角度伸入炉体吹氧以保证枪位要求,随着冶炼进行,熔池逐渐上升,吹氧角度需随之做出调整。传统炉门氧枪由于其升降及俯仰行程有限,使其很难适应连续加料电炉冶炼的大角度需求。经过设计和计算,对炉门枪的升降及俯仰活动范围进行调整,使吹氧角度增加,满足了连续加料电炉的吹炼需求。

2.3 炉门喷粉工艺研究

2.3.1 电炉造泡沫渣机理

电炉造泡沫渣的作用是实现埋弧操作,以减少弧光辐射、提高功率因数、降低电耗并缩短电炉冶炼时间。泡沫渣是吹氧、喷碳、造渣同时作用的结果:吹入熔池的O2首先与Fe反应生成FeO, FeO与碳粉及熔池的C、Si、P等反应,并且由于FeO的破壳助熔作用,石灰迅速熔化,液态渣作为液膜将渣层下的CO气泡隔开,使炉渣泡沫化形成泡沫渣[15-16]。

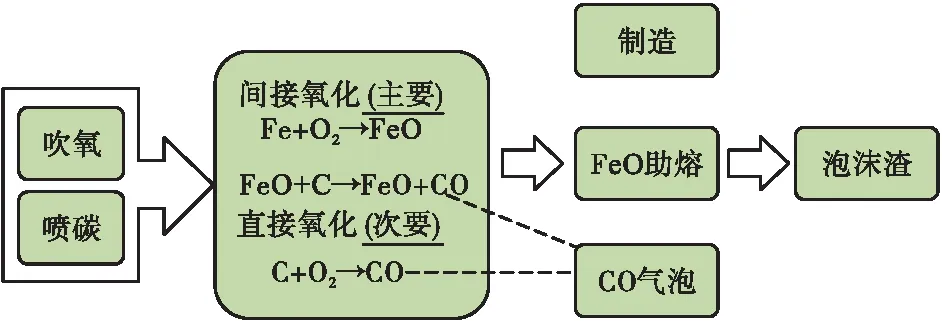

图6为电炉喷吹造泡沫渣过程示意图。

图6 喷吹造泡沫渣过程示意图

电炉冶炼过程通过氧枪向熔池喷吹O2,C-O反应主要有两种形式:直接氧化反应与间接氧化反应。

1)直接氧化:

(1)

2)间接氧化:

(2)

(3)

式(1)主要发生在氧气射流与熔池直接接触的高温反应区,式(2)、式(3)主要发生在高温反应区外围及渣钢界面,在实际吹炼过程中,以间接反应为主。基于此理论,对吹炼前期的枪位(喷孔-液面)做了调整,使之在原工艺基础上增加100 mm,促进了间接反应进行。

2.3.2 电炉喷粉工艺研究

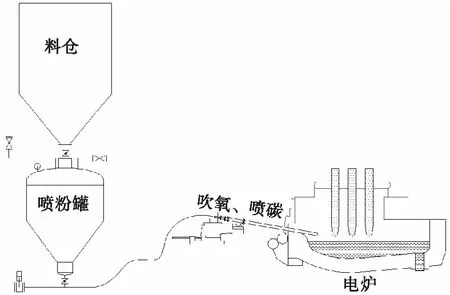

电炉造泡沫渣的主要手段是通过炉门及炉壁碳枪向炉内喷吹碳粉[17]。电炉喷粉系统主要由料仓、喷粉罐、流化装置、输粉系统、喷粉枪及控制系统等组成,如图7所示。

图7 电炉喷粉系统示意图

研究人员对冶金过程用碳粉或煤粉粒径做了大量研究[18-19],对碳粉的最合适粒径并未取得一致意见,目前电炉喷吹碳粉的粒度一般要求0.5~3 mm。塞里兹认为,要使炉渣起泡,碳粉粒径应大于2 mm,这样才能更好地与渣中FeO反应生成CO并保持一定时间,太细或太粗都不利。课题组经过分析,将碳粉粒径设定为1~4 mm,同时加大筛网孔径,保证了喷粉顺行并延长了泡沫渣维持时间,取得良好的冶金效果。

相对于传统电炉的小喷粉量,全废钢电炉喷粉量增大数倍,吨钢消耗碳粉量15~30 kg,这对传统电炉喷粉系统的稳定性是一个巨大考验。为适应全废钢电炉大喷粉量需求,参考冶金研究人员对喷粉技术的研究[20-21],新喷粉系统加大了料仓及喷粉罐的储粉量,采用30 m3大料仓密封设计,并将输粉管道全部升级为耐磨材质,有效保证了喷粉工艺需求,并实现了绿色环保。

3 电炉炉门喷吹技术优化效果

通过对该厂电炉炉门碳氧枪喷吹技术及工艺进行研究,升级优化吹氧及喷吹技术参数使之适应连续加料电炉冶炼特点,现场跟踪采集数据105炉,取得了良好的冶金效果。

(1)通过优化吹氧工艺及喷头设计,调整吹氧流量,使电炉炉龄由300炉提高至400炉,氧耗由30 m3/t(标准)降至26 m3/t(标准)。

(2)通过对传统炉门氧枪进行多方面改造,采用炉门枪偏中心线布置、优化喷吹角度等,使之适应全废钢连续加料电炉冶炼特点,促进熔池化学反应速度。

(3)通过研究泡沫渣形成机理,对喷粉及吹氧工艺进行了优化,泡沫渣造渣效果显著提升,电炉碳粉耗量由28 kg/t降至22 kg/t,电耗由400 kW·h/t降至340 kW·h/t,冶炼周期由48 min缩短至42 min,直接经济效益50元/t钢。

4 结论与展望

本文对电炉喷吹技术的发展现状进行了充分调研,结合水平连续加料电炉生产实践,对炉门吹氧、喷粉技术及工艺进行了深入研究。得出以下结论。

(1)随着现代电炉多样化及冶炼技术的进步,电炉炉门碳氧枪系统更新换代加快,喷吹技术及工艺需进一步优化,充分发挥强化冶炼作用。

(2)电炉炉门碳氧枪要适应全废钢电炉冶炼技术,需深入研究现代电炉的炉型特点、冶炼工艺、物料特征,结合冶金原理、泡沫渣机理、装备设计等基础理论,升级改进技术并应用于现场生产,在实践中不断改进。

(3)从国内电炉炉门喷吹技术发展水平来看,仍存在喷吹技术落后、不完全适应现代电炉冶炼特点、智能化发展水平低的现状,建议下一步的发展重点是升级装备技术,提升智能化水平,使之与现代电炉的发展相匹配。