火力发电厂末级再热器G102钢管泄漏原因

王庆峰

(中国大唐集团科学技术研究总院有限公司华北电力试验研究院,北京 100040)

在火电机组的实际运行过程中,锅炉四管泄漏问题严重威胁着机组的安全稳定运行[1-4]。因此,在机组出现四管泄漏等事故时,应对事故原因进行分析与总结,并提出相应的改进措施,以加强机组的运行管理和维护维修,从而保证机组的安全稳定运行。

某火力发电厂末级再热器选用了12Cr1Mo V钢、G102钢和SA-213T91钢,其中G102钢管发生泄漏事故。末级再热器G102钢管区域自运行以来未进行改造更换,即泄漏区域的G102钢管运行时间已达16万小时。

笔者采用宏观观察、化学成分分析、金相检验、扫描电镜(SEM)及能谱分析、力学性能测试等方法分析了泄漏原因,并提出了一些改进措施,以防止该类问题再次发生。

1 理化检验

1.1 宏观观察

末级再热器距顶棚约5 m,其左数第34排、前数第9根垂直段发生泄漏,并造成周围部分管子减薄。对左数第34排、前数第9根管子的爆口上侧200 mm 管段和爆口下侧800 mm 管段,左数第31排、前数第9根管,左数第34排、前数第10根管段分别进行取样,并分别标记为34-9、34-9上口、34-9下口、31-9和34-10。

爆管过程中,34-9垂直段断为3段,中间段爆口长度约为350 mm,开口最大处宽约50 mm;断口粗糙且不平整,边缘为钝口、不锋利;管子内、外壁氧化皮明显,但在爆管过程中氧化皮发生明显剥落,管壁厚度减薄约2 mm;中间段与上下段断口呈撕裂状。末级再热器34-9泄漏管宏观形貌如图1所示,可见开裂处呈脆性断裂特征。

图1 末级再热器34-9泄漏管宏观形貌

1.2 化学成分分析

泄漏管材料为G102钢,采用直读光谱仪对其进行化学成分分析,结果如表1所示。由表1可知:除Cr元素质量分数略高于上限外,其余各元素的质量分数均满足GB/T 5310—2017《高压锅炉用无缝钢管》标准对G102钢的要求。G102钢中Cr元素的主要作用是提高抗蒸汽氧化能力[5]。因此,可以判断Cr元素质量分数略高不是泄漏的原因。

表1 34-9泄漏管化学成分分析结果

1.3 金相检验

1.3.1 34-9泄漏管显微组织形貌

34-9泄漏管爆口处显微组织形貌如图2所示,爆口处金属壁厚明显减薄,最薄处为1.3 mm,爆口其他地方金属壁厚约为2 mm。由图2可知:其显微组织形貌存在大量蠕变孔洞,孔洞多位于三角晶界处,且直径最大约为10μm;回火贝氏体基本消失,晶内碳化物显著减少,粗大的碳化物主要分布在晶界处,但未出现双晶界。依据DL/T 884—2019《火电厂金相检验与评定技术导则》进行评定,其组织老化级别为4.5级。爆口处显微组织老化程度严重,且出现了大量蠕变孔洞,达到蠕变寿命后期。

图2 34-9泄漏管爆口处显微组织形貌

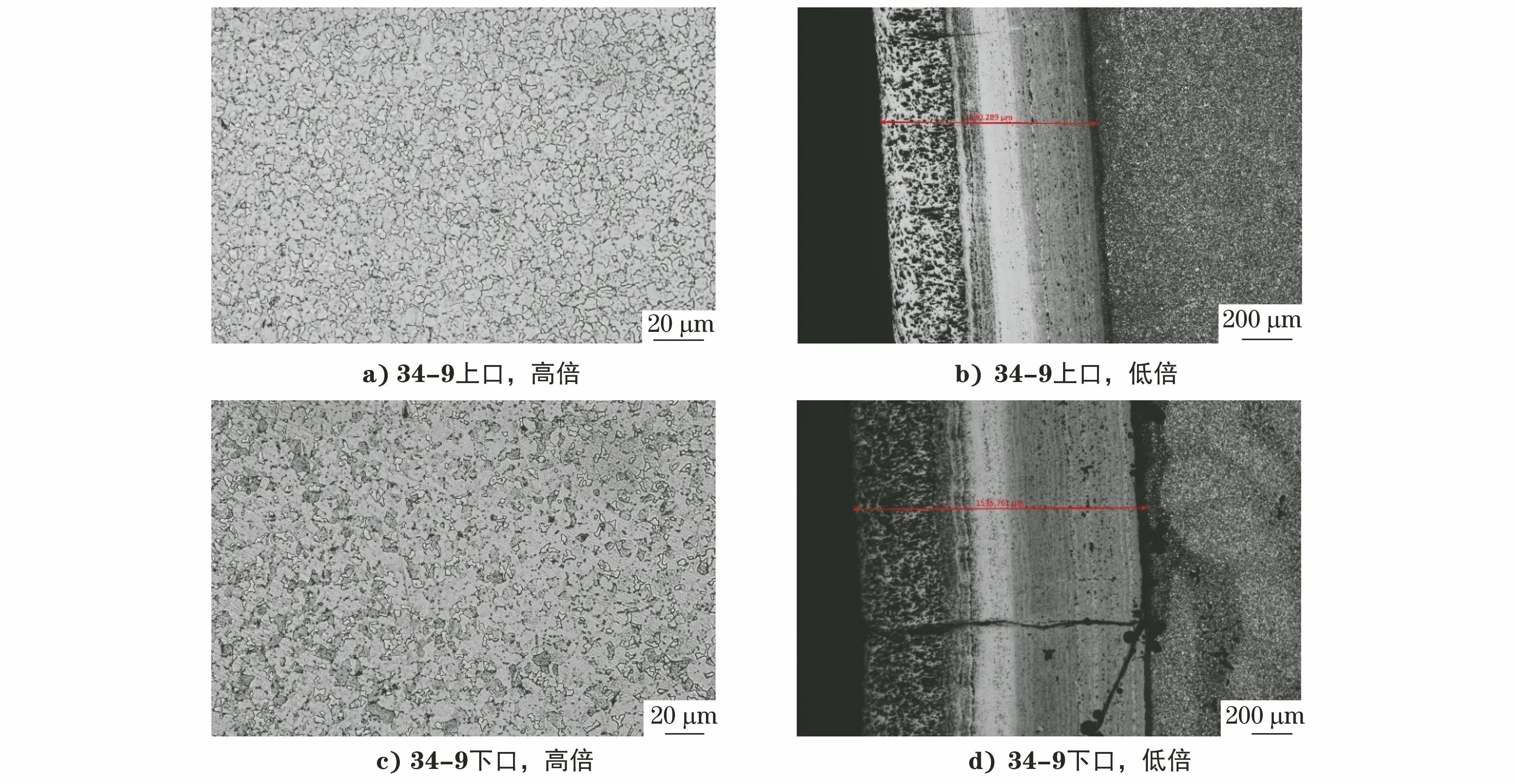

34-9上口和34-9下口迎烟气侧管段的显微组织形貌如图3所示。由图3可知:34-9上口和34-9下口迎烟气侧管段显微组织基本一致,回火贝氏体区域基本消失,晶内碳化物显著减少,粗大的碳化物主要分布于晶界处,组织老化级别为4.5级。内壁氧化皮厚度分别为1.13 mm 和1.54 mm。

图3 34-9上口和34-9下口迎烟气侧管段的显微组织形貌

1.3.2 31-9的显微组织形貌

取与31-9同水平高度的管子进行分析,31-9迎烟气侧显微组织形貌及内壁氧化皮微观形貌如图4所示。由图4可知:回火贝氏体区域基本消失,晶内碳化物显著减少,粗大的碳化物主要分布于晶界处,组织老化级别为4.5级,内壁氧化皮厚度为1.43 mm。

图4 31-9迎烟气侧显微组织形貌及内壁氧化皮微观形貌

1.3.3 34-10的显微组织形貌

取与34-10同水平高度的管子进行分析,34-10迎烟气侧显微组织形貌及内壁氧化皮微观形貌如图5所示。由图5可知:34-10垂直管段显微组织为回火贝氏体,依据DL/T 884—2019进行评定,组织老化级别为2.5级,仍存在回火贝氏体区域,但晶界处碳化物颗粒增多、增大,内壁氧化皮厚度为0.97 mm。

图5 34-10迎烟气侧显微组织形貌及内壁氧化皮微观形貌

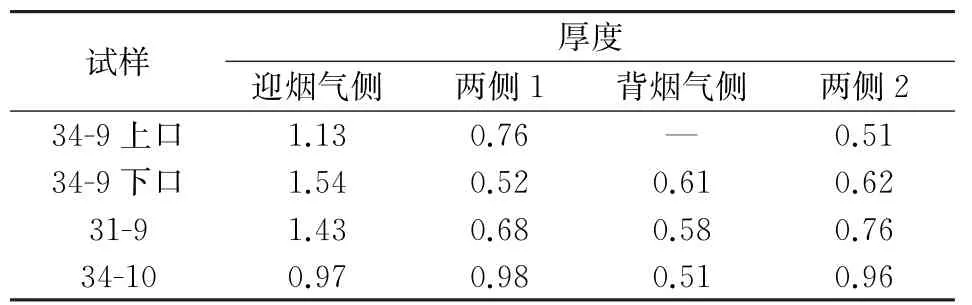

对34-9上口、34-9下口、31-9和34-10的内壁氧化皮厚度进行汇总,结果如表2所示。由表2可知;34-9上口、34-9下口及31-9迎烟气侧内壁氧化皮厚度均大于1 mm,且较其他3个方向的厚度明显偏厚,而34-10迎烟气侧及两侧氧化皮厚度较为均匀,为0.96~0.98 mm,背烟气侧为0.51 mm。

粉丝们pick偶像,就是pick平凡努力的自己;粉丝们pick偶像,某种程度也是在享受反权威的快感。如果说2017年的娱乐关键词是打call,2018年则为pick无疑。pick意为挑选、选择,因选秀节目《偶像练习生》《创造101》的火爆而成功出圈。

表2 内壁氧化皮厚度 mm

1.4 扫描电镜及能谱分析

34-9泄漏管爆口边缘SEM 形貌及能谱分析结果如图6所示。由图6可知:蠕变孔洞主要出现在碳化物颗粒附近和三角晶界处,部分蠕变孔洞直径已达10μm;碳化物颗粒主要分布于三角晶界处,其颗粒直径已达5μm 左右;箭头处碳化物颗粒中金属元素主要为Cr、Mn、Fe、Mo、W 等元素。随着运行时间的延长,运行6万、10万、18万小时的G102钢组织逐渐老化,主要表现为贝氏体中碳化物的析出和长大,并逐渐在晶界聚集,当运行时间达到18万小时后,碳化物数量减少,颗粒粗大,并向晶界聚集[6]。Cr和Mo等固溶强化元素不断脱溶,向碳化物转移,形成VC、M7C3和M6C,导致晶界处的碳化物中合金元素逐渐增多、尺寸增大,同时造成固溶体的贫化,引起组织的不稳定,进而影响钢的热强性[7]。

图6 34-9爆口边缘SEM 形貌及能谱分析结果

34-9上口、34-9下口和31-9的SEM 形貌如图7所示。由图7可知:34-9上口、34-9下口和31-9的晶界处均出现了大量不同尺寸的碳化物颗粒,同时晶粒内部分布着少量弥散的细小碳化物颗粒。不同的是,34-9上口和34-9下口晶界处碳化物颗粒尺寸已达4μm 左右,而31-9碳化物颗粒尺寸基本小于2μm。

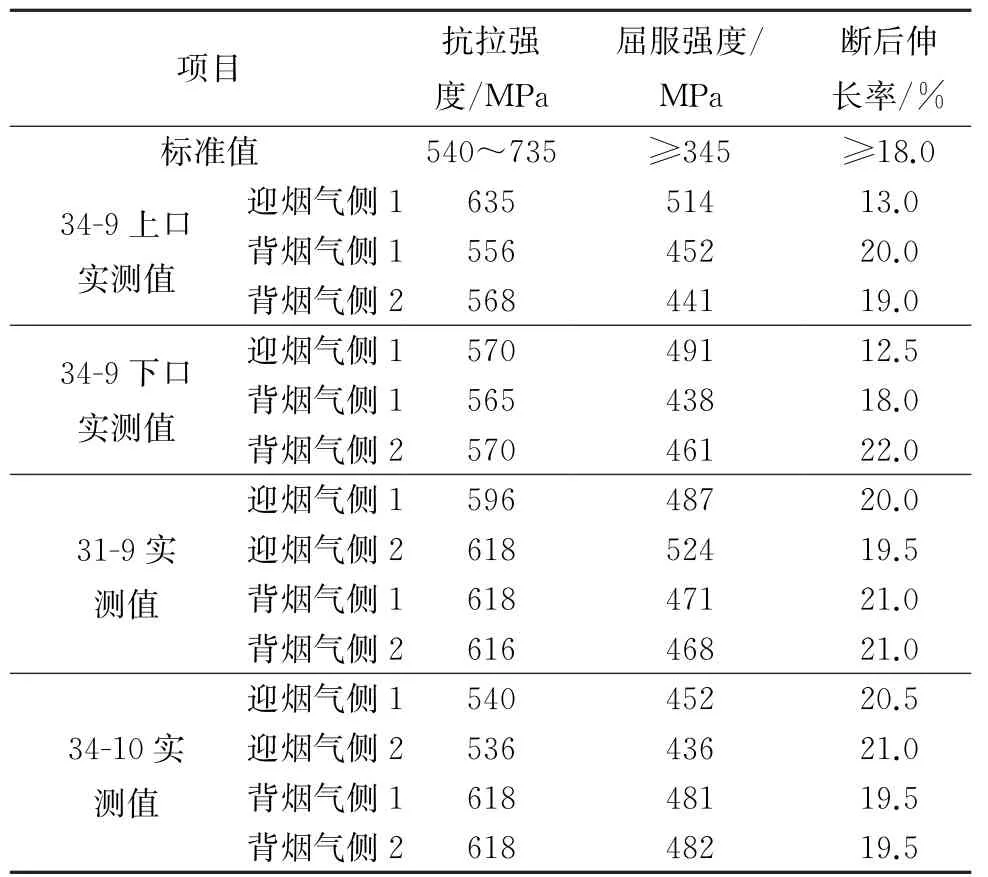

1.5 力学性能测试

分别沿34-9上口、34-9下口、31-9和34-10垂直段切取纵向条状试样,采用万能试验机对试样进行室温短时拉伸试验,结果如表3所示。由表3可知:34-9上口和34-9下口迎烟气侧试样的断后伸长率不满足标准要求,且远低于标准下限值18.0%;34-10迎烟气侧抗拉强度明显低于背烟气侧,且迎烟气侧试样的抗拉强度已略低于标准要求;其他所取试样的力学性能均符合GB 5310—2017《高压锅炉用无缝钢管》的要求。

表3 末级再热器钢管试样拉伸性能试验结果

2 综合分析

从宏观形貌上看,末级再热器爆口呈脆性断裂特征,断口粗糙且不平整,管壁减薄明显。爆管及附近取样管内、外壁均存在氧化皮,外壁氧化皮呈树皮状,较脆且易剥落,而内壁氧化皮致密,与金属结合牢固。34-9上口、34-9下口以及31-9迎烟气侧内壁氧化皮相对较厚,大于1 mm,最厚处为1.54 mm(34-9下口)。较厚氧化皮严重降低了管子的有效承载壁厚[8-9],爆口处管壁最薄处为1.3 mm,爆口附近管子壁厚仅约为2 mm。

从显微组织上看,34-9上下口、34-9下口迎烟气侧组织老化级别均为4.5级,回火贝氏体区域基本消失,晶内碳化物显著减少,粗大的碳化物主要分布于晶界处,34-9爆口位置晶界处的碳化物尺寸最大为5μm 左右,泄漏管其他位置(34-9上口和34-9下口)碳化物颗粒尺寸已达4μm 左右。按照DL/T 438—2016《火力发电厂金属技术监督规程》要求,G102钢管碳化物明显聚集长大(3μm~4μm)时,应进行材料评定和寿命评估;同时,爆口附近存在大量蠕变孔洞,孔洞多位于三角晶界处和碳化物颗粒附近,部分蠕变孔洞尺寸已达10μm,达到蠕变寿命后期。31-9迎烟气侧组织老化程度与34-9管子相近,老化级别为4.5级,但其晶界碳化物颗粒尺寸基本小于2μm,且未见蠕变孔洞;紧邻泄漏管的34-10管子老化级别为2.5级,晶界处碳化物颗粒有增多、增大现象,但尚保存部分贝氏体区域痕迹。总体而言,泄漏管运行16万小时后组织老化明显,回火贝氏体逐步消失,Mo、W 元素从固溶体中析出,在晶界处形成块状和条状M6C碳化物,并逐渐长大,碳化物尺寸最大已达5μm 左右。

从力学性能上看,34-9上口和下口迎烟气侧试样断后伸长率远低于标准下限值18.0%。34-9上口和下口碳化物明显聚集长大,尺寸已达4μm 左右,说明碳化物颗粒尺寸严重影响G102钢的室温力学性能。进一步验证了DL/T 438—2016《相关条款要求。一般而言,碳化物颗粒尺寸、形态及分布对材料的力学性能有显著影响。大尺寸的碳化物颗粒在晶界处析出,造成固溶体的贫化,引起组织的不稳定,进而影响钢的热强性;同时,在外力作用下,裂纹易在碳化物颗粒与基体的界面处萌生并发生扩展,导致材料的冲击吸收能量和断后伸长率明显降低[10-11]。

从结构布置上看,34-9为左数第34排、前数第9根管,为末级再热器第34屏次内圈的出口垂直段。因最内圈为半高程,34-9爆口处的入口段和出口段之间存在约400 mm 的空间,使次内圈的出口段在一定程度上受烟气直吹。因此34-9和结构位置水平高度相同的31-9管迎烟气侧内壁氧化皮厚度均大于1 mm,且较其他3个方向明显偏厚,与34-10管(内3圈)内壁氧化皮厚度分布明显不同。

3 结论与建议

(1)末级再热器G102钢的使用温度限制在602℃,末级再热器最高运行温度为540~560℃,炉内G102 钢管段壁温可达600℃,高于DL/T 715—2015《火力发电厂金属材料选用导则》中G102钢的推荐使用温度575℃,其组织老化、性能劣化及氧化皮生成速度较快;在后续锅炉运行过程中,建议重新核算末级再热器报警温度,避免超温运行。

(2)末级再热器G102钢管段长周期运行16万小时后,组织老化、性能劣化严重;建议对末级再热器G102钢管段进行材料评定和寿命评估,对不满足继续运行条件G102钢管段进行更换。

(3)G102钢管段内、外壁氧化皮的生成影响了热交换,使金属当量壁温升高,加速了G102钢组织老化、性能劣化,最终使G102钢管达到蠕变寿命后期;应结合机组检修安排,对末级再热器G102钢管段内壁的氧化皮厚度进行抽查,当氧化皮厚度超过0.5 mm 时,对管子材料进行状态评估。

(4)建议增加末级再热器次内圈的壁温测点,加强次内圈的壁温监测。