同时制备多个透射电镜截面试样的离子减薄方法

张 革 ,崔 云 ,赵娇玲 ,王 涛 ,赵元安

(1.中国科学院上海光学精密机械研究所薄膜光学实验室,上海 201800;2.中国科学院上海光学精密机械研究所强激光材料重点实验室,上海 201800)

极紫外光刻技术(EUVL)采用的晶圆扫描仪的效率由多层膜反射镜的反射率决定[1]。反射率与多层膜界面的粗糙度、纳米晶的形成、界面混合和中间夹层的形成[2-3]等因素有关。最常用的Mo/Si多层膜的周期厚度约为7 nm,Si层厚度为2~3 nm,厚度误差会引起反射率的降低。对于这种原子尺度的研究,透射电镜(TEM)是必不可少的分析工具,可以直观地得到材料形貌、结构、界面缺陷和元素扩散等信息[3-6]。

试样制备是TEM 表征的关键,试样必须足够薄(100 nm 以下)才能被电子束穿透。从截面方向观察薄膜材料,才能获得厚度和界面等信息,因此需要制备TEM 截面试样,制备过程非常复杂[7]。聚焦离子束(FIB)[8-10]被广泛应用于TEM 截面试样的制备,其可以准确定位减薄试样,效率较高,但设备成本较高。离子减薄技术可以减薄几乎所有的无机材料,且操作简单。缺点是前期预减薄过程繁琐、耗时长,虽然已经有许多改进的方法[11-14],但这些方法研究的一次离子减薄只能制备一个试样,效率相对较低。因此,改进离子减薄制样方法具有重要的研究意义。笔者详细介绍了一种通过一次离子减薄就能制备多个TEM 截面样品的方法,该方法极大地提高了TEM 制样的效率,同时避免了分批制样带来的随机误差。

1 试样制备过程

传统的和改良过的离子减薄制备TEM 截面试样的方法,都采用相同的试样进行对黏。通过几个小时进行离子减薄的试样虽有多处薄区,但只需观察一处薄区即可,只能得到一个试样的信息。因此,可以将多个不同试样集中在离子减薄区域,这样进行一次离子减薄就可以得到多个不同试样的薄区。TEM 截面试样制备过程如图1所示。

图1 TEM 截面试样制备过程示意

1.1 切割试样

超声切割机切割方法:先用石蜡将载玻片黏在切割台上,再用石蜡将多个不同的薄膜试样黏在载玻片上,膜面朝下,避免损伤膜面。用4 mm×5 mm(长×宽)的矩形切割头切割试样[见图1a)]。

金刚石刻刀切割方法:在试样背面,用直尺辅助切割相同大小的矩形试样。

1.2 对黏试样

将切割好的试样依次用丙酮清洗干净,将2个试样的膜面用G1胶(Gatan公司)对黏后,放在特制的夹具中,在130℃加热台上固化1 h[见图1b)]。

1.3 研磨基底

已知基底的厚度为700μm,用石蜡将对黏好的试样黏在手动研磨盘上的试样托上,采用“8”字形手法,并在研磨过程中更换更细的砂纸。分别将两面基底研磨掉600μm~650μm,最终得到一片厚度约为100μm~200μm 的薄片[见图1c)]。

1.4 再次对黏试样

将薄片用G1胶黏在另外2个不同试样的中间[见图1d)]。

1.5 切割试样

利用慢速锯将对黏好的试样切割成厚度约0.5 mm 的薄片[见图1e)]。

1.6 制作参照物

用AB胶将厚度约30μm 的铜支撑环黏在试样托上,并用记号笔在铜支撑环上进行标记。

1.7 再次研磨

用手动研磨仪将切割好的试样先研磨掉约一半厚度,然后用石蜡将试样黏在参照物铜支撑环的旁边,研磨另一面[见图1f)]。研磨时注意力度,将铜支撑环上的记号研磨消失,试样厚度只有30μm左右。

1.8 黏支撑环

选用内径分别为2,1 mm的椭圆铜支撑环,对离子束的遮挡更少。用微量AB胶将支撑环黏在试样上,与试样托一起加热,待试样与试样托之间的石蜡完全融化后,试样与支撑环之间的AB胶已经固化,用牙签将试样从试样托上取下,放入丙酮中浸泡并清洗干净。

1.9 修剪试样

用镊子尖将支撑环边缘的多余试样切掉。

1.10 离子减薄

试样对黏面要刚好垂直于离子减薄的鸭嘴夹,否则G1胶和薄膜在减薄过程中会先消失。先采用5 k V电压和±8°角度穿孔,然后采用4 k V 电压和±4°扩大薄区。减薄好的试样如图1h)所示。

2 应用举例

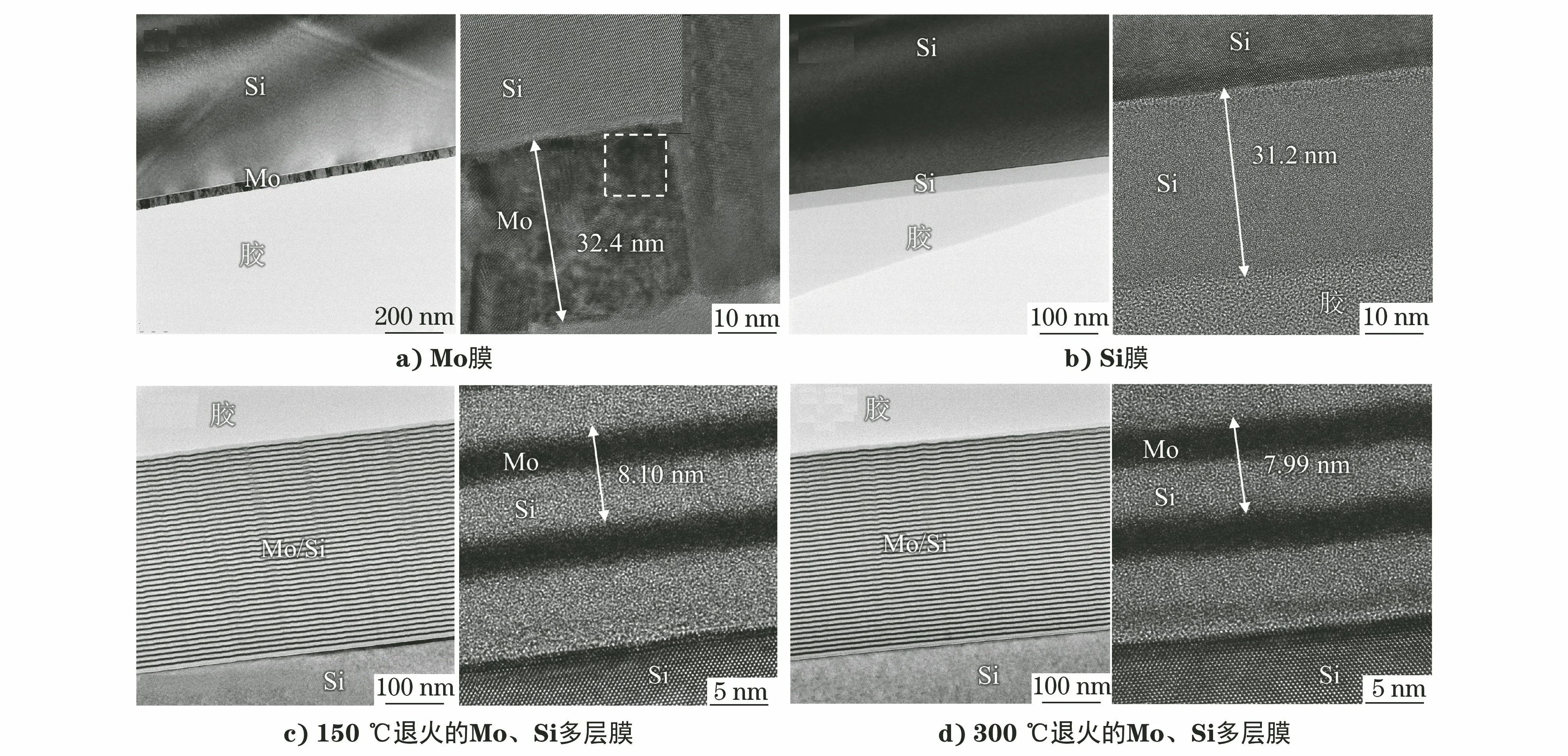

以Si基底上沉积的Mo、Si单层膜和Mo/Si多层膜为例,采用上述一次离子束减薄的方法同时制备了4个TEM 截面试样,利用TEM 分析薄膜的厚度和晶体结构等信息,结果如图2所示。厚度为32.4 nm 的Mo薄膜完全结晶,晶体结构为体心立方;厚度为31.2 nm 的Si薄膜为非晶体结构。Mo/Si多层膜有40个周期,其中150℃退火的Mo/Si多层膜的周期厚度为8.10 nm,Mo 层厚度为4.1 nm。300℃退火的Mo/Si多层膜的周期厚度为7.99 nm,Mo层厚度为4.5 nm。说明Mo元素可能发生了扩散。TEM 截面试样Si基底[110]的晶格条纹十分清晰,有大面积的薄区。由此可以看出,该方法制备出的TEM 截面试样成功率高。

图2 Si基底的Mo、Si单层膜和Mo、Si多层膜截面试样的TEM 形貌

3 讨论

该方法可以灵活变动,在试样数量上,可以直接用两个不同的薄膜试样对黏,或者在其中间加入1对或多对薄膜试样的薄片,根据实际需求进行选择,但中间加入的薄片厚度应控制在500μm 以内,否则远离中心的试样难以减薄。特别注意的是,在TEM 下无法区分的试样,需要提前记录试样的对黏顺序,可以通过增加不同的试样或者控制基底的厚度来区分。另外,可采用自动精密研磨机或者其他研磨方法研磨试样[15-17];研磨基底时不用将两个试样对黏,可分别研磨两个试样的基底后再对黏,但由于膜面没有G1 胶的保护,可能会引入较大的应力。

4 结语

介绍了一种通过一次离子减薄同时制备多个TEM 截面试样的方法,不仅极大地提高了TEM 制样的效率,同时避免了分批制样带来的随机误差。在控制最终研磨厚度时,采用铜支撑环作为参照物,进一步提高了效率。