20Cr MnTi钢齿轮锻件表面缺陷产生原因

杨 娥,周 杨,曹 广,刘月云

(大冶特殊钢有限公司高品质特殊钢湖北省重点实验室,黄石 435001)

20Cr Mn Ti钢是低碳低合金结构钢,广泛用于制造轴类、齿轮类零件[1]。齿轮锻件的生产工艺为:电弧炉冶炼→精炼→真空处理→连铸成方坯→红送至连续炉加热→连轧成圆棒→精整→锯切下料→电阻加热炉加热→模锻成毛坯→车削。在对某20Cr Mn Ti钢齿轮毛坯件车削的过程中,发现其表面有点状缺陷,同时仔细检查未车削的毛坯,发现其表面也有类似的点状缺陷。笔者采用宏观观察、化学成分分析、扫描电镜(SEM)和能谱分析、金相检验等方法分析点状缺陷的产生原因,以防止该类问题再次发生。

1 理化检验

1.1 宏观观察

车削后的表面可见明显点状缺陷,缺陷近似圆形,缺陷与基体边界明显;未车削表面的缺陷与基体颜色有明显差异,但无明显界限,缺陷形态也近似圆形,表面点缺陷宏观形貌如图1所示。

图1 表面点缺陷宏观形貌

1.2 化学成分分析

切取试块,检测20Cr Mn Ti钢齿轮的化学成分,结果如表1 所示,由表1 可知:其化学成分符合GB/T 3077—2015《合金结构钢》的要求。

表1 20Cr MnTi钢齿轮的化学成分分析结果 %

1.3 扫描电镜与能谱分析

在缺陷部位切取试样,将试样进行超声波清洗后置于扫描电镜下观察。车削后毛坯表面的缺陷与基体有明显分界线,但边界不规则,基体呈白亮色,缺陷内可见黑灰色异物(见图2)。未车削毛坯的缺陷与基体分界线不明显,基体为浅灰色,缺陷与基体交界部位呈现黑灰色,缺陷中间由于电荷积累而呈现白亮色(见图3)。将缺陷部位进一步放大,无论毛坯表面是否车削,缺陷部位显微组织形貌特征一致。黑灰色物质主要有两种深色颗粒,采用能谱仪对其成分进行分析,两种深色颗粒主要成分分别为氧化铝、铝硅氧化物(见图4)。

图2 车削后齿轮毛坯表面缺陷SEM 形貌

图3 车削前齿轮毛坯表面缺陷SEM 形貌

图4 缺陷处异物SEM 形貌及能谱分析结果

为进一步验证缺陷的来源,对电阻加热炉进行检查,发现大量剥落的耐火材料颗粒,随机选取部分颗粒,将这些颗粒进行冷镶嵌、研磨、抛光、表面喷碳处理,再置于扫描电镜下观察,可见不同颜色的颗粒,分别为氧化铝、铝硅氧化物(见图5)。

图5 耐火材料颗粒SEM 形貌及能谱图

沿缺陷边缘剖开制备试样,研磨、抛光缺陷截面,将试样置于扫描电镜下观察,结果如图6所示。由图6可知:缺陷呈“U”形凹坑状,凹坑与基体边缘可见明显的分界线;基体边缘有薄层氧化铁,未见颗粒状夹杂物;凹坑内可见浅灰色氧化铁及深灰色、黑色的颗粒物;经能谱仪分析,深灰色及黑色颗粒物成分与表面观察到的颗粒物成分一致。

图6 缺陷边缘SEM 形貌

1.4 金相检验

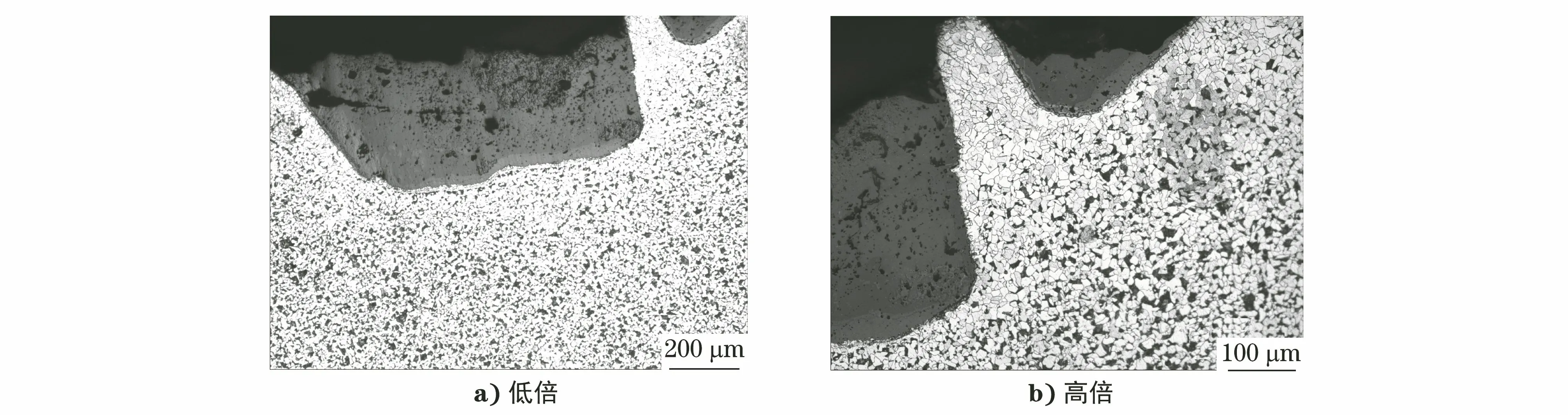

用硝酸乙醇溶液将试样腐蚀后,置于光学显微镜下观察,结果如图7所示。由图7可知:凹坑边缘靠近基体一侧可见脱碳现象,组织为铁素体和珠光体。

图7 缺陷边缘显微组织形貌

2 综合分析

该20Cr Mn Ti钢齿轮的化学成分符合标准要求。齿轮毛坯表面缺陷近似圆形,在工件的表面上随机分布,表面车削加工后缺陷的形貌特征更明显。工件的生产工艺流程可归纳为冶炼、连铸、连轧、锻造等几个环节。由于连轧为钢材单向延伸的过程,因此在连轧工序之前形成的缺陷在钢棒上会呈现明显的方向性。随着轧制压下量的逐渐增加,轧制变形量增大,轧制变形区的长度会延长,从而轧制压力会增大,导致夹杂物的长宽比增加,夹杂物在轧制厚度方向上会逐渐收缩,夹杂物变形量增大,并沿轧制方向延伸[2-3]。同时,随着轧制压下量的增加,钢中强度较低的夹杂物会因为轧制压力的不断增加而发生破碎,原夹杂物位置的部分区域甚至会出现孔洞[4-5]。缺陷几乎未发生轧制变形,可判断该缺陷产生于轧制变形之后,即形成于锻造过程中。

结合车削前后齿轮表面缺陷的扫描电镜及能谱分析结果可知,车削前后工件缺陷的性质一致,缺陷部位异物成分均主要为氧化铝及铝硅氧化物,而经过车削后的基体与缺陷部位的差异更明显,排除了车削过程中缺陷产生的可能性[6]。

凹坑内的缺陷边缘存在一层浅灰色氧化产物,氧化产物将缺陷及基体分隔开,且氧化产物与基体分界线较为明显,而凹坑边缘的基体有轻微变形痕迹,附近区域未见明显的变形流线,说明凹坑内缺陷并非冶炼过程中形成的非金属夹杂物,也非轧制过程中的异物压入所致,而是锻造过程中将外来异物压入工件表面所形成的[7]。

对电阻加热炉内耐火材料的分析证实了异物的来源。由能谱分析结果可知,异物成分主要为Al6Si2O13(莫来石),这与毛坯表面发现缺陷的成分一致,表明该缺陷源于电阻加热炉内的耐火材料[8]。在实际生产中,电阻加热炉内发生开裂、脱落,脱落的耐火材料与炉内的钢材产生摩擦,摩擦过程中会有部分破碎、颗粒状的耐火材料黏附在钢材表面,在后续锻打过程中,破碎、颗粒状的耐火材料被压入工件表面,从而导致工件表面产生缺陷。

3 结论及建议

(1)齿轮表面产生缺陷的原因为电阻加热炉内耐火材料破碎、剥落,并黏附在钢材表面,锻造过程中将其压入工件表面。

(2)建议定期检查、维护电阻加热炉的炉膛,清理破碎的耐火材料颗粒,防止该类缺陷产生。