混合型断口金属材料韧脆转变温度评价的仪器化冲击试验

许鹤君,梅 坛

(上海材料研究所有限公司检测中心,上海 200437)

金属材料的韧脆转变温度(DBTT)一直是材料性能测试研究的重点,其可以相对准确地反映出材料在不同温度下的断裂形式,从而可对一些工件在低温工作环境下的服役能力和事故风险作出预判。目前,评价金属材料韧脆转变温度的方法为依靠一次性破断试验所得到的吸收能量、剪切断面率、侧膨胀值等数据,获取随试验温度变化的曲线,再找出韧脆过渡区域特征点。对于非典型断口(如分层、不规则脆性区域)材料的剪切断面率只能用估算的方法得出,特别是对于断口呈混合形貌的材料,就无法用剪切断面率的方法测得其具体转变温度,典型的代表材料有SAE 4340、SAE 4140等。随着航空、汽车、船舶领域技术的不断发展,材料牌号的多样性及不同制备工艺的差异性使传统、单一的测试方法无法满足各类材料的韧脆转变温度的测定,尤其是断口呈混合形态的金属材料。而仪器化冲击试验没有局限性,可利用高速应力-应变数据生成的一系列曲线来区分材料的韧性、脆性破坏,定量分解裂纹形成能及裂纹扩展能,为材料韧脆转变温度的评价提供了一种新的方法。通过力-位移特征曲线中的面积积分可获取能量特征值,由公式可计算得到相应的剪切断面率,从而较好地解决非典型断口材料无法通过剪切断面率获取其韧脆转变特性的问题,避免目视观察导致的人为引入误差,可进一步促进冲击试样断口韧脆特征评价过程的统一性和规范化[1-3]。

1 试验材料

按照GB/T 19748—2019《金属材料夏比V型缺口摆锤冲击试验仪器化试验方法》对典型断口材料34Cr NiMo6合金钢进行了仪器化冲击试验,总结出典型断口材料韧脆转变特性评价的仪器化冲击试验方法,进而将其运用至混合型断口材料SAE 4140的韧脆转变温度评价中,通过选用标准附录不同公式计算得到相应的剪切断面率,利用Boltzmann函数拟合曲线,找出相应的韧脆转变温度点,以此验证该方法的可行性。

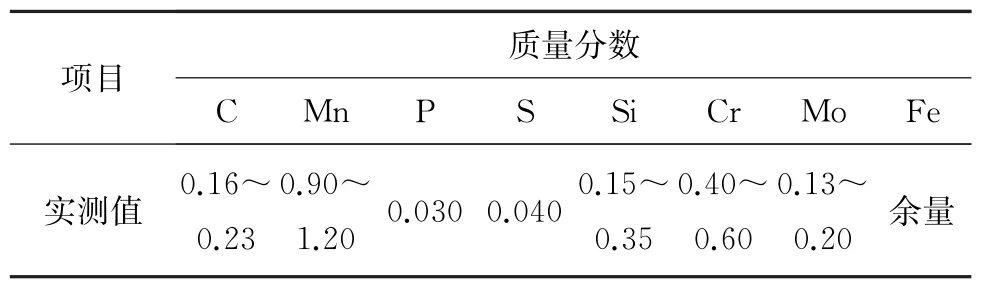

测试对象中的典型断口材料选用34Cr NiMo6合金钢,将其加工成规格为10 mm×10 mm×55 mm(长×宽×高)的试样,共24件。非典型断口材料选用SAE 4140合金钢,其化学成分如表1所示。SAE 4140的热处理工艺为:860℃正火,淬火介质质量分数为2%,590℃回火,布氏硬度为290~325 HBW,将其加工成规格为10 mm×10 mm×55 mm(长×宽×高)的夏比V 型缺口冲击试样,共20件。

表1 SAE4140合金钢化学成分 %

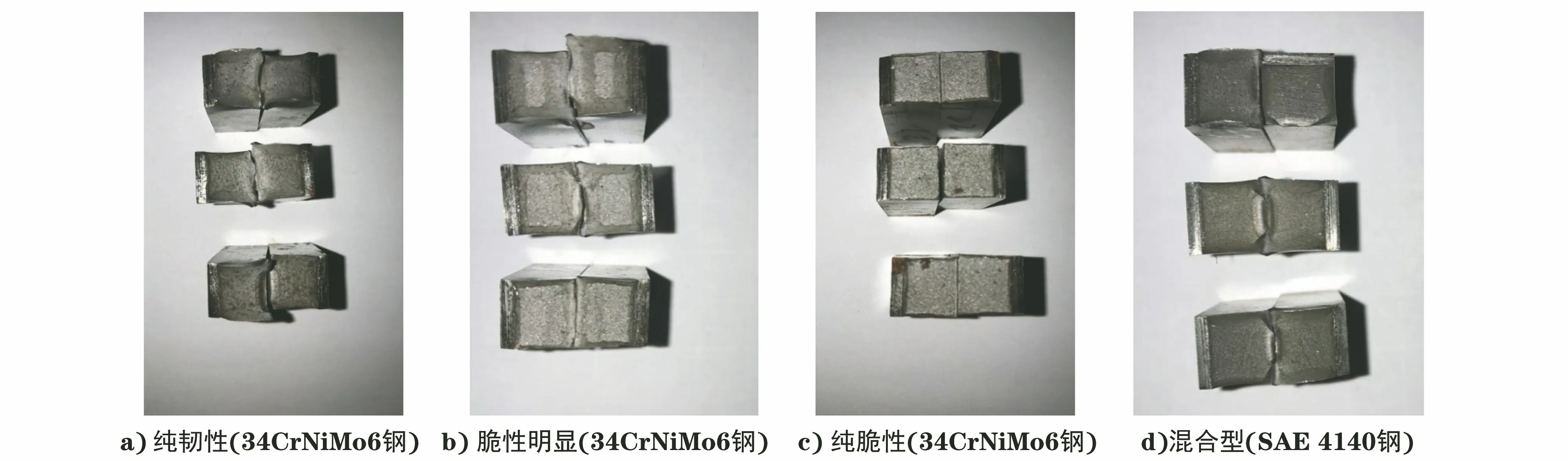

SAE 4140材料在低温冲击后断口形貌的韧脆界限不清晰,呈明显的混合形态,与典型的断口形貌有较大差异(见图1)。其中:图1a)为室温下的断口形貌,呈纯剪切断口形貌;图1b)为34Cr NiMo6钢室温冲击后的断口形貌,由上至下试验温度分别为-60,-90,-110℃,可看出脆性断裂区所占比例随试验温度的降低而明显增大;图1c)为-196℃条件下的纯解理断口形貌;图1d)为SAE 4140钢试样在-40℃冲击后的断口形貌,呈灰暗色,且无明显韧脆区域分界线[4-6]。

图1 各类混合型断口宏观形貌

图2为上述对应各断口的微观形貌。图2a)为典型的纯剪切断口,形貌较为粗糙,一般塑性较好材料的微观形貌上可见韧窝状孔洞;图2b)为典型的纯解理断裂形貌,各河流状纹理对应着各自不同高度的解理面台阶;图2c)为塑性区域和脆性区域分界处的低倍形貌,二者间由一条明显台阶隔开,表现为韧窝→韧窝+准解理面→纯解理的断面过渡方式,穿晶断裂所占的比例向解理区一侧逐渐增多,而韧窝数量逐渐减少;图2d)为SAE 4140合金钢在-40℃下的微观形貌,韧窝及少量“河流状纹理”掺杂在一起,没有明确的韧脆分界界面,宏观表现为无法使用目测的方式去评价冲击试样的剪切断面率,后期很难对其进行韧脆转变温度评价。

图2 各类断口微观形貌

2 典型断口材料34CrNiMo6钢的试验结果

首先利用仪器化冲击试验方法对34Cr NiMo6合金钢进行韧脆转变温度评价,因其断口具有典型韧脆分明的特征,因此只需依照常规试验步骤进行评价。采用目视评价试样断口剪切断面率,确定下一个冲击试样的试验温度,选用Boltzmann函数对曲线进行拟合,得到韧脆区域各占50%时对应的温度点,获取每组试样的力-位移曲线,得到各个力特征值:屈服力Fgy、最大力Fm、不稳定裂纹扩展起始力Fiu、不稳定裂纹扩展终止力Fa,利用GB/T 19748—2019资料性附录D中的公式计算各个试样的剪切断面率,如式(1)~(4)所示。

式中:C1,C2,C3,C4为剪切断面率,K为与材料有关的系数。

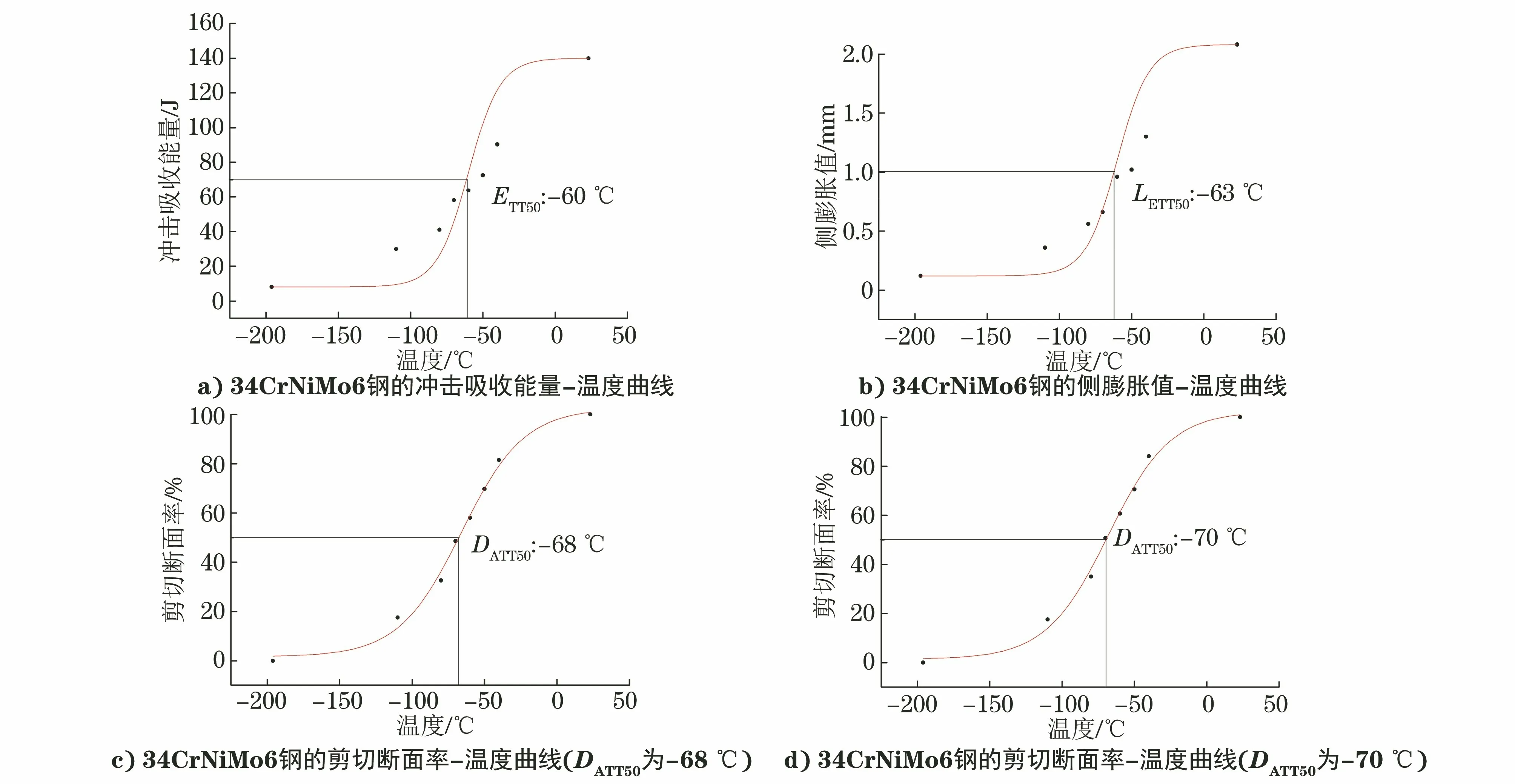

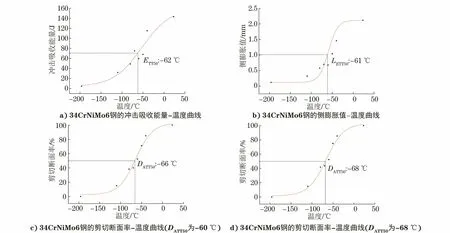

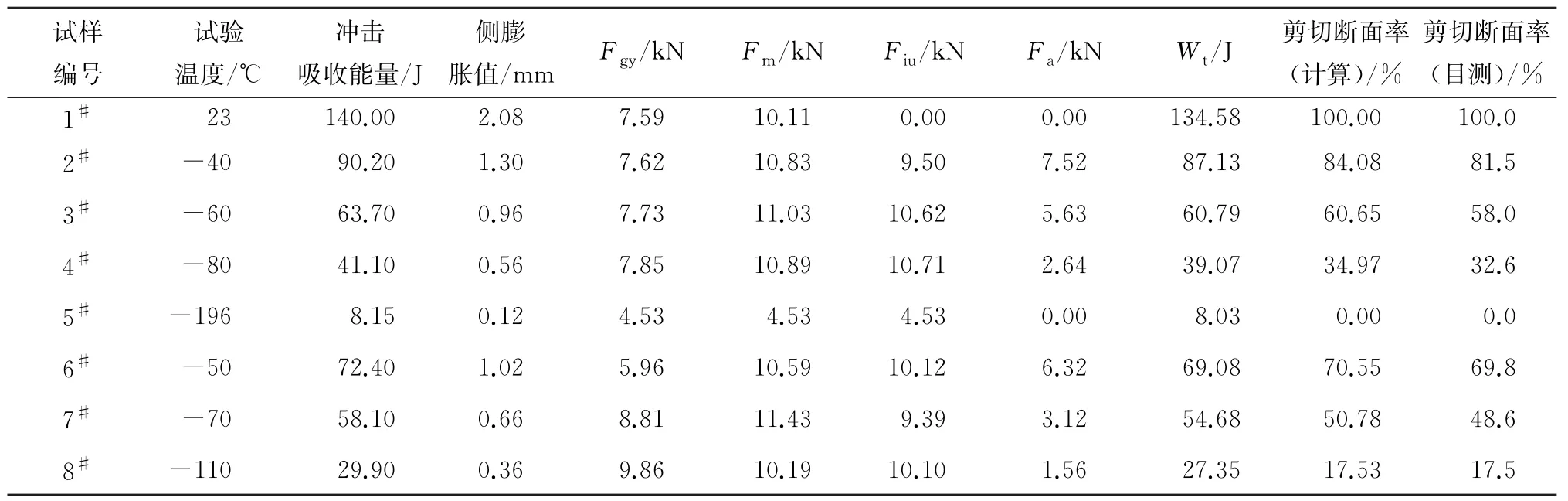

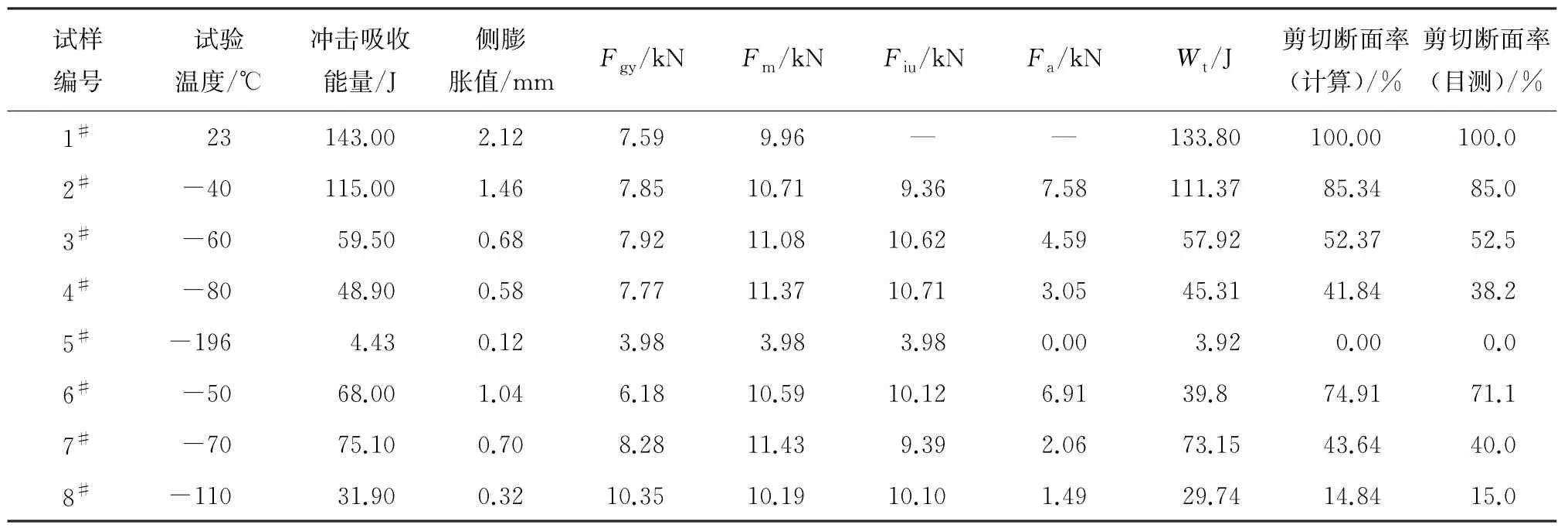

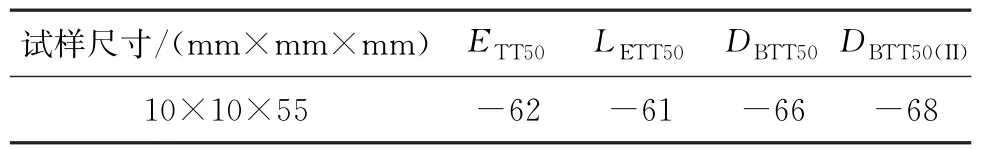

通过对比评价结果及冲击吸收能量-温度曲线、侧膨胀值-温度曲线来论证各剪切断面率计算公式对合金结构钢的适用性。34Cr NiMo6钢的仪器化冲击试验分为两组,每组8个试样,结果如表2,3,4 所示,韧脆转变温度如表5,6 所示(其中DBTT50(II)为基于仪器化冲击得到的韧脆转变温度,DBTT50为目视法测量得到的韧脆转变温度,ETT50为冲击吸收能量占50%时对应的温度,LETT50为侧向膨胀值占50%时对应的温度),4种韧脆转变温度曲线如图3,4所示。

图3 34Cr NiMo6合金钢3种韧脆转变温度曲线(第二组试样)

图4 34CrNiMo6合金钢的3种韧脆转变温度曲线(第三组)

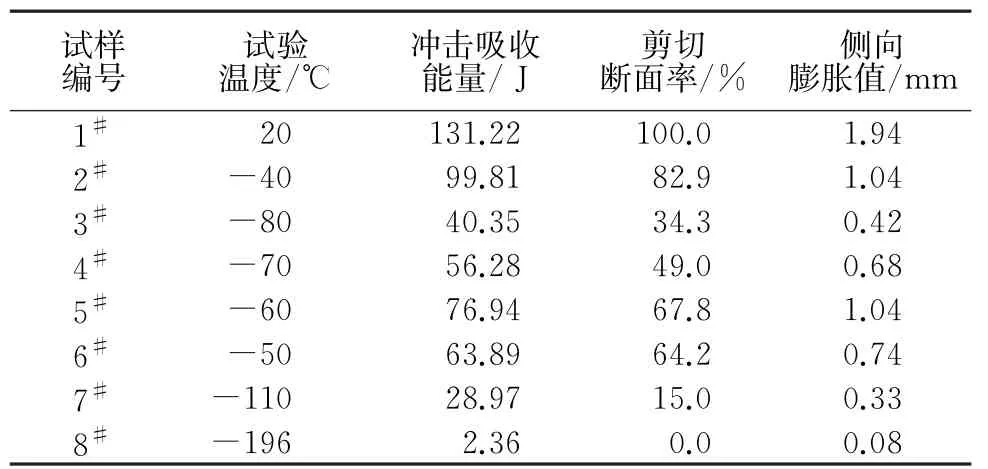

表2 第一组34CrNiMo6合金钢试样仪器化冲击试验结果

表3 第二组34CrNiMo6合金钢试样仪器化冲击试验结果

表4 第三组34CrNiMo6合金钢试样仪器化冲击试验结果

表5 第二组34Cr NiMo6合金钢试样韧脆转变温度测量结果℃

表6 第三组34CrNiMo6合金钢试样韧脆转变温度测量结果℃

从以上两组34Cr NiMo6钢的试验数据可以看出,DBTT50和DBTT50(II)基本一致,前者分别为-68,-66℃,后者分别为-70,-68℃,表明利用仪器化冲击及经验公式计算剪切断面率的方式可以替代传统的目视评价方法,且每一组ETT50及LETT50与DATT50(II)相差都在10℃以内,从另一个方面也说明了试样的剪切断面率和侧膨胀值、冲击吸收能量之间的内在关系。

观察各组的力特征值Fm可以发现,随着温度的降低,Fm呈上升趋势,从标准GB/T 19748—2019附录中计算剪切断面率的4个公式可以看出,最大力Fm均出现在分母中,说明材料的韧性与其抗断裂能力有关,Fm升高,材料韧性降低,这是因为在相对较低的试验温度范围内,如-60,-80℃,材料最大抗断裂能力由塑性主导,低温试验条件下试样V 型缺口的根部变形困难,对外表现为Fm增大。随着试验温度的进一步降低,-110,-196℃时材料的最大抗断裂能力由脆性主导,试样V 型缺口根部在应力集中的情况下很快达到裂纹扩展的临界水平,导致Fm下降,但由于此时Fiu与Fm非常接近,Fa基本接近力-位移曲线的底部,因此利用公式计算得到的剪切断面率趋向于韧脆转变温度曲线的下平台区域。

由以上试验结果可以得出,利用仪器化冲击试验方法得到34Cr NiMo6合金钢的韧脆转变温度与目视方法得到的结果基本一致,且与利用冲击吸收能量-温度、侧膨胀值-温度曲线得到的韧脆转变温度差别不大,仪器化冲击试验方法可以用于该类钢种的韧脆转变温度评价。

3 混合型断口材料SAE 4140的试验结果

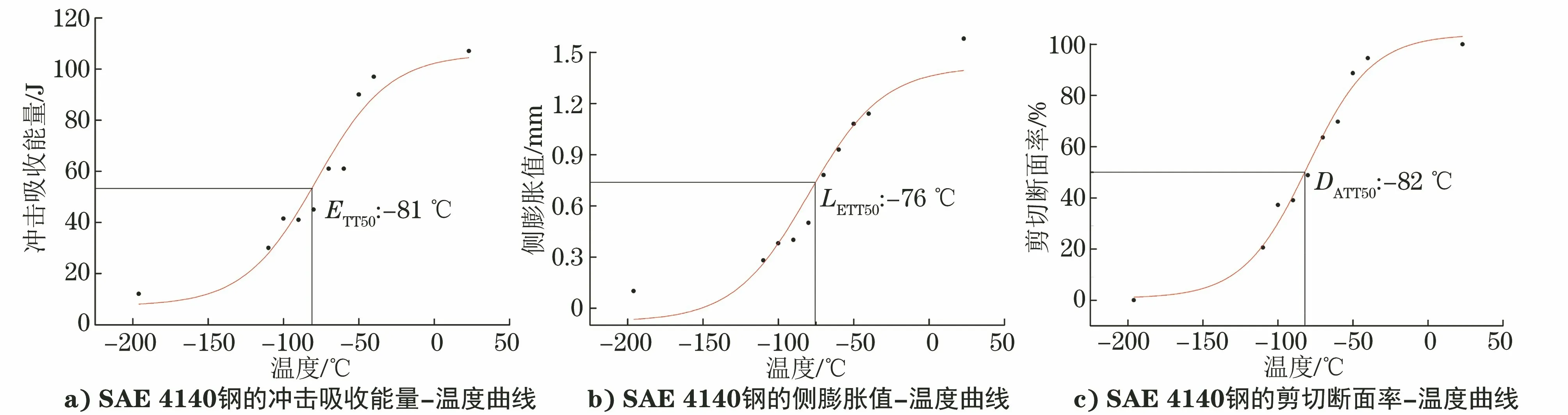

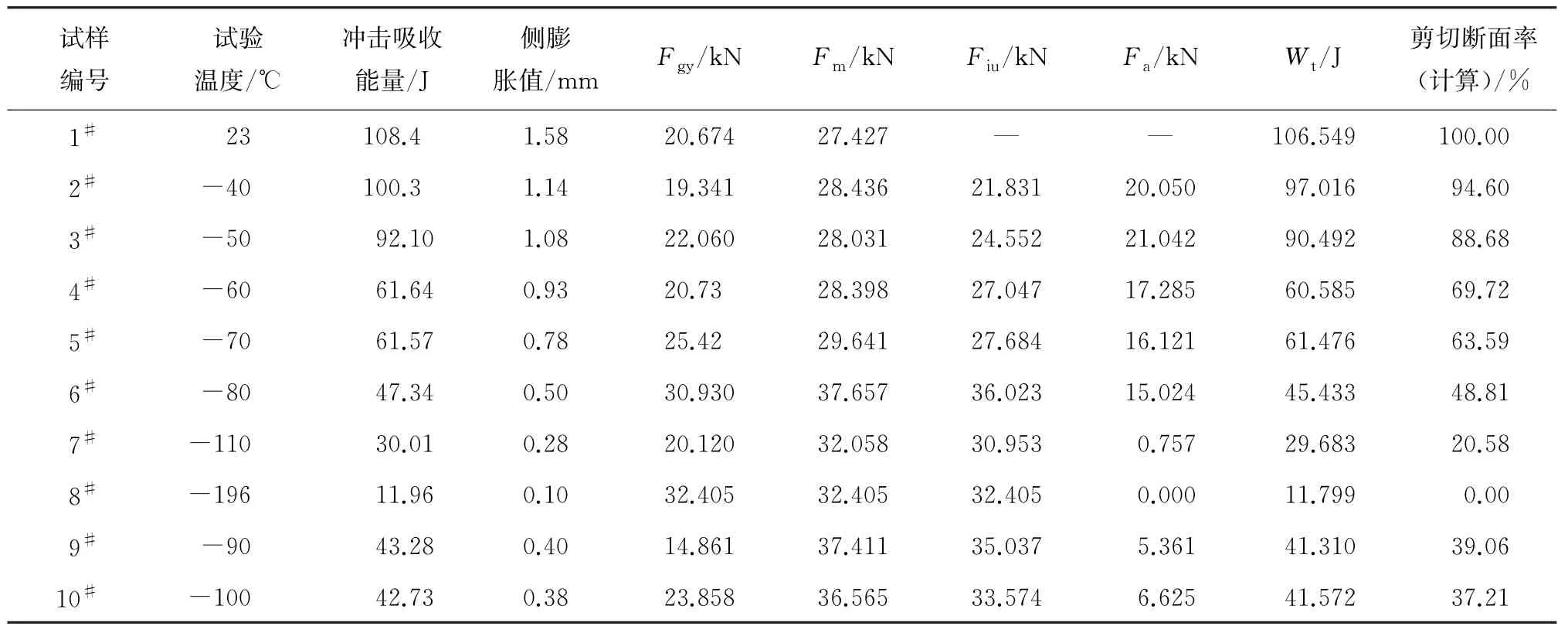

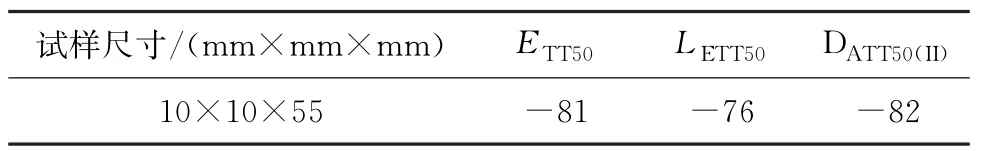

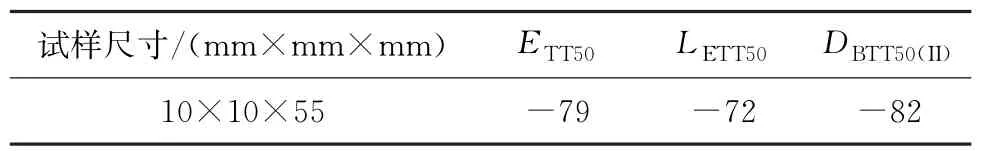

SAE 4140混合型断口材料试样共分为两组,每组10个,采用与上述相同的试验方法,具体试验结果如表7,8所示,韧脆转变温度如表9,10所示,3种韧脆转变温度曲线如图5,6所示。

图5 SAE 4140钢的3种韧脆转变温度曲线(第一组)

图6 SAE 4140钢的3种韧脆转变温度曲线(第二组)

表7 第一组SAE 4140合金钢试样仪器化冲击试验结果

表8 第一组SAE 4140合金钢试样韧脆转变温度测量结果℃

表9 第二组SAE 4140合金钢试样的韧脆转变温度测量结果℃

表10 第二组SAE 4140合金钢试样的仪器化冲击试验结果

从表8,9可以看出,与之前34Cr NiMo6钢的结果一样,每一组SAE 4140材料的ETT50及LETT50与DBTT50(II)基本保持一致,前者ETT50分别为-81,-79℃,LETT50分别为-76,-72℃,后者均为-82℃,最大温度偏差为6℃。基于冲击吸收能量-温度、侧膨胀值-温度得到的韧脆转变温度曲线的拟合结果比之前34Cr NiMo6钢的结果更好,说明该材料的韧脆转变温度也可以通过能量转变温度曲线及侧膨胀值转变温度曲线的方式来获取,但不能保证每一种混合型断口材料的冲击吸收能量、侧膨胀值、剪切断面率具有良好的相关性。

4 结论

(1)利用仪器化冲击试验方法得到34Cr NiMo6合金钢的韧脆转变温度与目视评价方法的结果相近,且和利用冲击吸收能量-温度、侧膨胀值-温度得到的韧脆转变温度基本一致,仪器化冲击试验方法可以用于该类钢种的韧脆转变温度评价中。

(2)仪器化冲击试验方法可以用于评价混合型断口材料SAE 4140钢的韧脆转变温度,试验数据证明利用冲击吸收能量-温度、侧膨胀值-温度得到的韧脆转变温度与前者基本一致,但仪器化冲击试验方法的可靠性更高。