导电辊辊轴断裂原因

张小群,李 明,贺 强

(上海金艺检测技术有限公司,上海 201900)

导电辊是冷轧电镀机组工艺段中的重要设备,其与一般钢辊类似,都是由辊轴、辊筒和幅板构成[1]。在电镀机组的电镀段、软熔段和化学处理段,辊筒与带钢接触,辊轴通电,完成带钢表面镀层工序。导电辊要求具有高导电性、良好的耐磨性和耐腐蚀性。在服役过程中,导电辊辊筒表面的镀铬层会发生磨损[2],影响带钢镀层的质量。因此,每使用一段时间,导电辊将下线,对其辊筒表面进行修磨和镀层再处理。某导电辊在运行一段时间后,其辊轴和辊筒结合层发生断裂,造成经济损失。笔者采用宏观观察、化学成分分析、硬度测试、力学性能测试、金相检验、扫描电镜(SEM)和能谱分析等方法对导电辊断裂原因进行分析,以避免该类事故再次发生。

1 理化检验

1.1 宏观观察

导电辊结构如图1所示,其包括两侧辊轴和中间辊筒。断裂导电辊各部分材料均为SUS304钢,该辊轴与辊筒内轴径段为一体,其通过焊接工艺与辊筒结合,再对焊接表面进行机械打磨处理,图2为未断裂导电辊宏观形貌。现场检查该导电辊的焊接部位,其接头根部区域表面凹凸不平,且可见黑色物质布满整个圆周,如图2中箭头所指区域。

图1 导电辊结构示意

图2 未断裂导电辊宏观形貌

断裂导电辊靠近辊筒端的断面宏观形貌如图3所示,由图3可知:断口表面平坦,未见其在断裂前发生明显塑性变形,周向存在较多台阶条纹;断口侧面可见大部分的焊接圆弧,断裂发生在焊接接头的根部,靠近断口的圆弧表面呈现黑色凹凸不平的形貌。

图3 断裂导电辊靠近辊筒端的断面宏观形貌

断裂导电辊靠近辊轴端的断口侧面宏观形貌如图4所示,由图4可知:靠近断面区域可见少量焊接圆弧,但呈现环形黑色凹凸不平的条带形貌;远离断面的无圆弧区域相对较光滑,呈现暗灰色形貌。

图4 断裂导电辊靠近辊轴端的断口侧面宏观形貌

断裂导电辊靠近辊轴端的断面宏观形貌如图5所示,由图5可知:在1点钟方向和3~9点钟方向的轴周向表面存在较多台阶条纹,并向中心孔扩展。大部分断面光滑平坦,仅在中心出现小块粗糙断面,为瞬断区,如图5箭头所示区域。该断口呈多源疲劳断裂特征,由于各个裂纹源不在同一平面,随着裂纹的扩展,形成了轴周向的疲劳台阶。疲劳台阶越多,说明该区域所受的应力集中越严重[3]。

图5 断裂导电辊靠近辊轴端的断面宏观形貌

1.2 化学成分分析

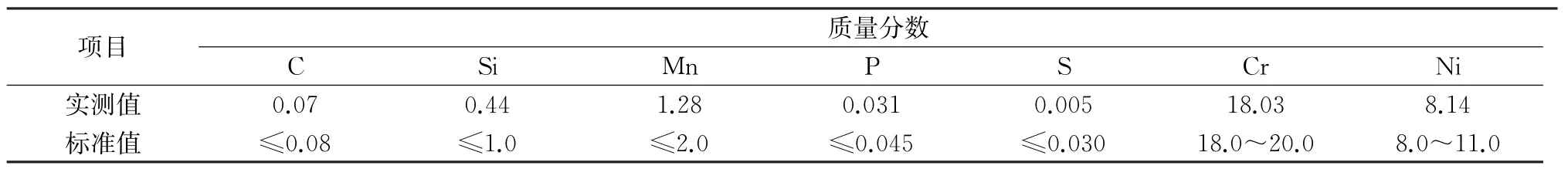

使用直读光谱仪对导电辊辊轴段进行化学成分分析,结果如表1 所示,由表1 可知,结果符合GB/T 20878—2007《不锈钢和耐热钢牌号及化学成分》的要求,该材料为奥氏体不锈钢。

表1 导电辊轴径段化学成分分析结果 %

1.3 硬度测试和力学性能测试

使用布氏硬度计测试了靠近断口区域辊轴段截面从表面到心部的布氏硬度,硬度分别为179,169,162,157,158,162,170 HBW。

将导电辊辊轴段制成标准的圆柱形拉伸试样和夏比冲击试样,分别在拉伸试验机和金属摆锤式冲击试验机上进行拉伸和冲击试验,得到拉伸试样的屈服强度为299 MPa,抗拉强度为641 MPa,断后伸长率为60.5%。冲击试样的尺寸(长×宽×高)为10 mm×10 mm×55 mm,冲击吸收能量为299 J,所得结果符合标准要求。

1.4 金相检验

在导电辊辊轴径段上截取金相试样,将试样置于光学显微镜下观察,试样截取位置如图6所示。

图6 试样截取位置示意

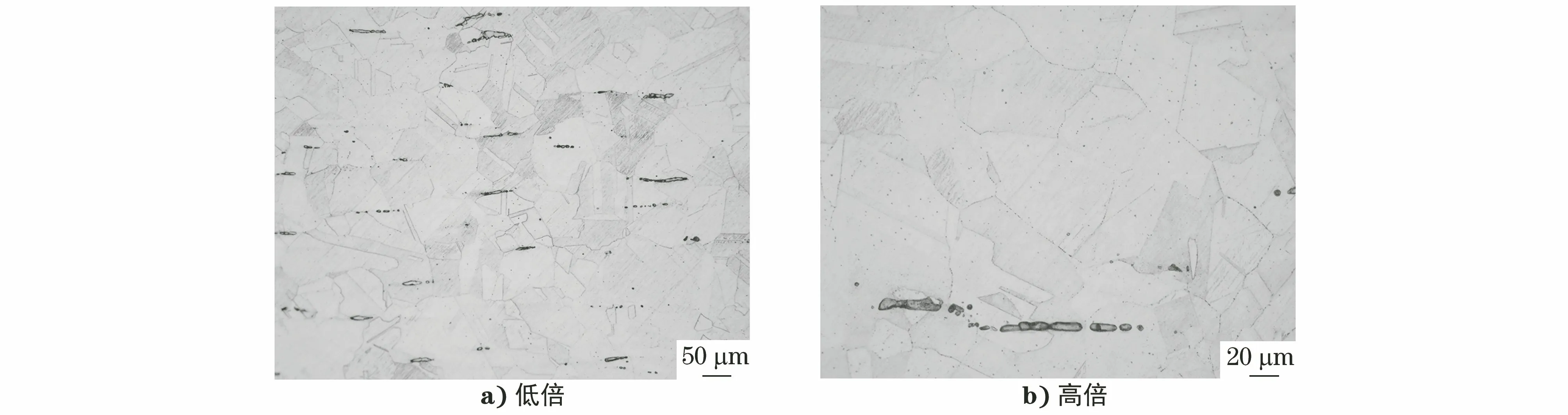

4号试样夹杂物微观形貌如图7所示。按照GB/T 10561—2005《钢中非金属夹杂物含量的测定标准评级图显微检验法》,将夹杂物评为A类细系1.5级、B类细系2.0级。

图7 4号试样夹杂物微观形貌

1号和2号试样外表面可见严重的晶间腐蚀形貌,并形成了凹坑,特别是有圆弧区域,腐蚀严重处深度约为1.1~1.2 mm,无圆弧区域表面腐蚀相对较浅。靠近外表面的断面也可见晶间腐蚀形貌,远离外表面的断面未见明显腐蚀形貌,1号试样和2号试样的断面及外表面微观形貌如图8,9所示。

图8 1号试样断面及外表面微观形貌

图9 2号试样断面及外表面微观形貌

2号试样和6号试样的显微组织形貌如图10,11所示,显微组织均为奥氏体+少量高温铁素体,6号试样中部高温铁素体含量多于2号试样表面。2号试样奥氏体晶粒度约为5级,6号试样晶粒度约为4级。

图10 2号试样的显微组织形貌

图11 6号试样的显微组织形貌

1.5 SEM 和能谱分析

截取试样,将试样置于SEM 下观察,结果如图12所示。由图12可知:裂纹源位于轴周向外表面,可见较多台阶条纹,且台阶条纹附近均存在明显的金属缺损,该金属缺损为晶间腐蚀造成;在扩展区可以清晰地看到疲劳辉纹。

图12 断口裂纹源区和扩展区的SEM 形貌

将1号试样重新磨抛后,使用能谱仪对其进行分析,结果如图13所示。由图13可知:晶界间黑色物质主要为铁的氧化物,即腐蚀产物。对晶界附近和晶粒内部的成分进行分析,结果如图14所示,由图14可知,晶界附近(谱图1,2)Cr元素含量略低于晶粒内部(谱图3,4)。说明在焊接过程中,晶界附近的部分Cr元素已扩散到晶界参与反应。

图13 1号试样能谱分析结果

图14 晶界附近能谱分析结果

2 综合分析

该断裂辊轴成分符合标准要求,硬度和力学性能也符合国家标准要求,其显微组织为奥氏体+少量高温铁素体,也未见明显异常。

辊轴断口平坦,轴周向外表面可见较多台阶条纹,扩展区微观形貌中疲劳辉纹明显,为多源疲劳导致的断裂,裂纹源均在轴周向的外表面。断口区域外表面存在严重的晶间腐蚀,并形成凹坑,严重处凹坑深度约为1.1~1.2 mm。由于该断裂区域位于辊轴和辊筒交界处,截面积急剧变化导致应力集中,该处的腐蚀坑起到微观缺口的作用,进一步提高了局部应力水平,成为疲劳裂纹的形核位置。

由于不锈钢焊接过程中热输入量大,焊接热影响区可能发生“敏化”现象。奥氏体内过饱和碳元素会向晶界扩散,在晶界附近与铬元素结合形成铬的碳化物,而铬元素在奥氏体中的扩散速率远小于碳元素,晶界附近铬元素得不到补充,造成奥氏体晶界“贫铬”[4]。晶粒内部与晶界两侧铬元素含量不同,在腐蚀介质中构成原电池,晶界作为阳极优先被腐蚀。根据委托方信息,该导电辊工作时处于电解液中,而电解液中含有HF酸等强腐蚀性溶液。这两方面的原因共同造成了该导电辊辊轴与辊筒焊接热影响区的严重晶间腐蚀。

3 结语与建议

(1)导电辊辊轴发生多源疲劳断裂,断裂发生在辊截面积急剧变化区域,且外表面(焊缝区域)严重的晶间腐蚀为疲劳裂纹产生原因。

(2)导电辊工作时处在含有HF酸等强腐蚀性的电解液中,是造成焊缝区域严重晶间腐蚀的外部原因。

(3)导电辊焊接热影响区发生“敏化”现象,这可能是造成晶间腐蚀的内因。建议从焊接材料和焊接工艺上进行优化,并在导电辊每次下线进行辊筒表面修磨和镀层处理时,关注该焊接区域的腐蚀情况,并进行相应的处理。