基于有限元的汽车后备箱外板冷冲压成形分析

黄 棉

(厦门华天涉外职业技术学院 机电工程学院,福建 厦门 361100)

0 前言

汽车覆盖件具有尺寸大、形状复杂和厚度薄等特点,在冲压成形过程中容易出现减薄、起皱、回弹等质量缺陷,这些缺陷会严重影响整个汽车产品的外观质量及生产周期[1-3]。影响汽车覆盖件冲压成形质量的因素有很多,涉及到模具结构、板料型号、冲压设备、冲压工艺参数等,其中前3者不易调整,冲压工艺参数在生产过程中可以根据需要进行适当调整,其调整结果可以优化冲压过程形成的外观质量[3-5]。冲压工艺参数主要包括压边力、冲压速度、模具间隙和摩擦因数等4个因素,各个因素都有可能对汽车覆盖件造成外观质量影响。因此,如何调整工艺参数,以获得成形最优工艺参数组合,是提高冲压成形质量的关键[6-9]。本文以汽车后备箱外板为研究对象,通过单因素分析法,获得各因素的取值范围,通过正交试验和极差分析,获得各因素对零件成形质量影响的主次关系,再进行多目标优化求解获得零件综合最优工艺参数,提高了零件的成形质量。

1 冲压成形工艺分析及有限元模型设计

1.1 冲压成形工艺分析

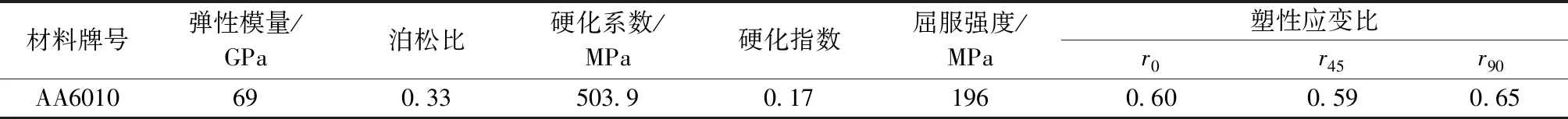

图1为某汽车后备箱外板的三维设计图,呈“L”状,外轮廓尺寸较大,拉深深度达205 mm,料厚1 mm,属于大型深拉延零件,板料使用铝合金AA6010,材料力学参数如表1所示。由于零件是外覆盖件,要求零件成形后表面不允许有起皱和开裂等影响安全性能的缺陷,同时也不允许有波纹和凹痕等影响美观的缺陷,最终零件要求厚度范围为0.9~1.1 mm,回弹量小于1.5 mm。由于零件拉深深度和外轮廓尺寸较大,在冲压成形时更容易发生开裂和回弹现象,传统成形工序一般设计为:拉延→修边→整形等工序[10]。拉延工序是平面板料制作成零件主要形状的过程,是冲压成形最重要的工序;修边工序是修剪掉零件成形后多余的材料;整形工序是对零件形状进行修整,此工序主要是将零件回弹量控制在允许范围内,因此,如果在拉延或修边工序能同时将回弹量控制在允许范围内,则无需进行整形工序,由此可以节省模具开发成本和提高生产效率。

表1 AA6010材料力学参数

图1 后备箱外板设计图

1.2 有限元模型设计

将设计模型导入有限元软件中,通过模面工程模块完成凹模设计。通过Auto Setup模块,将凹模偏置出凸模和压边圈,对凹模、凸模、压边圈和板料的定位及相关参数进行设置,完成有限元模型创建,如图2所示。

图2 有限元模型创建

2 工艺参数对后备箱外覆盖件冲压成形的影响

2.1 工艺参数初值选定

2.1.1压边力初值的选定

压边力是拉延成形的重要工艺参数,通过调整压边力可以改善板料走料的平顺性,进而提高零件成形质量。通常压边力越大,板料的变形程度越大,折皱现象越少,但如果压边力超过一定值,则零件容易发生开裂现象,同时还会增加模具与板料之间的磨损。压边力初值P可以通过式(1)计算, 经计算,压边力初值为200 kN。

P=S×a

(1)

式中:S为压边圈的面积(mm2);a为单位压力(kN/mm2)。

2.1.2冲压速度初值的选定

冲压速度既会影响冲压效率,也会影响模具与板料接触时的瞬时成形应变。当冲压速度过小时,会导致冲压效率下降,增加生产成本;当冲压速度过大时,会增加板料瞬时成形应变,当瞬时成形应变达到极限值时,易发生开裂现象。根据铝合金AA6010瞬时成形应变极限,冲压速度初值选为80 mm/s。

2.1.3模具间隙初值的选定

模具间隙是指拉延行程结束后,凸凹模之间的间隙值,合理的间隙可以提升板料与模具的贴模性,进而提升零件的成形质量。当模具间隙过小时,会导致模具间的摩擦增大,易造成零件减薄和开裂;当模具间隙过大时,易导致零件起皱和成形不足现象。相关研究表明,铝合金板料拉延时,最佳模具间隙为板料厚度的1.15倍[11],即本次试验模具间隙初值为1.15 mm。

2.1.4摩擦因数初值的选定

摩擦因数的大小会影响板料与模具之间的摩擦力,同时也影响模具的磨损。当摩擦因数过小时,板料与模具之间的摩擦力减小,会使板料的流动性增大,导致零件拉延不足;当摩擦因数过大时,会使板料流动困难,板料内部产生应力集中,导致零件局部开裂现象。在其他条件不变的情况下,可以通过在板料表面涂抹相应类型润滑剂调整摩擦因数,本次试验选用矿物油润滑剂进行润滑,其摩擦因数为0.17,即本试验摩擦因数初值取0.17。

2.2 压边力对零件冲压成形的影响

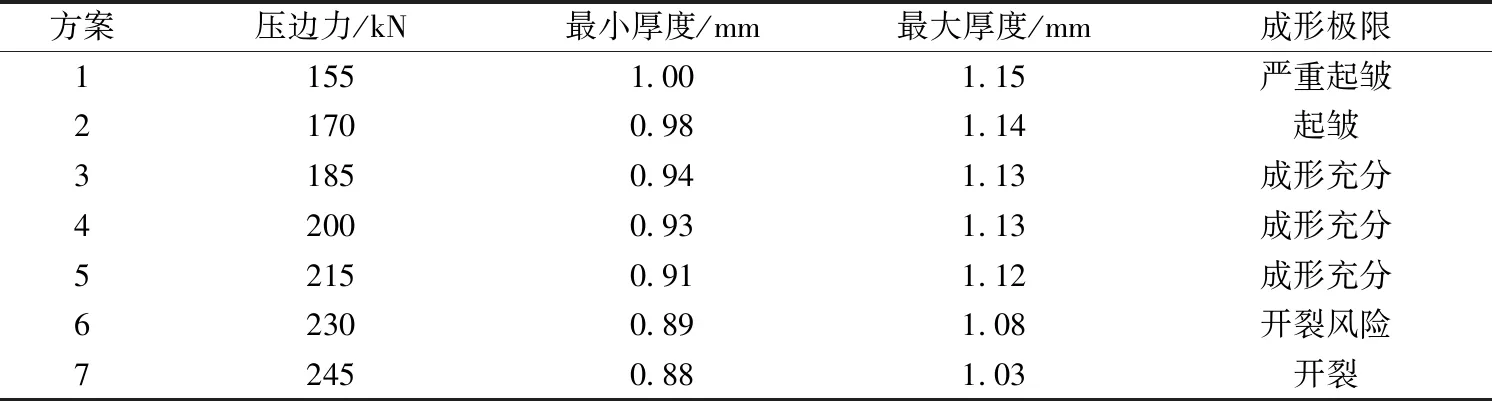

由于受模具、材料及设备等因素的影响,在冲压过程中压边力与理论计算值存在差异,因此,本试验以压边力理论计算值200 kN为基础,设计出压边力分别为155 kN,170 kN,185 kN,200 kN,215 kN,230 kN,245 kN,其余工艺参数均取各自的初值(即冲压速度80 mm/s、模具间隙1.15 mm、摩擦因数0.17),完成7组方案的仿真分析,结果如表2所示。由表2可知,当压边力小于170 kN时,零件会发生起皱现象,当压边力大于230 kN时,零件会发生开裂现象,零件的最小厚度和最大厚度随压边力的增大而减小,说明压边力是影响该零件最小厚度和最大厚度的重要因素之一。

表2 不同压边力对零件冲压质量的影响

2.3 冲压速度对零件冲压成形的影响

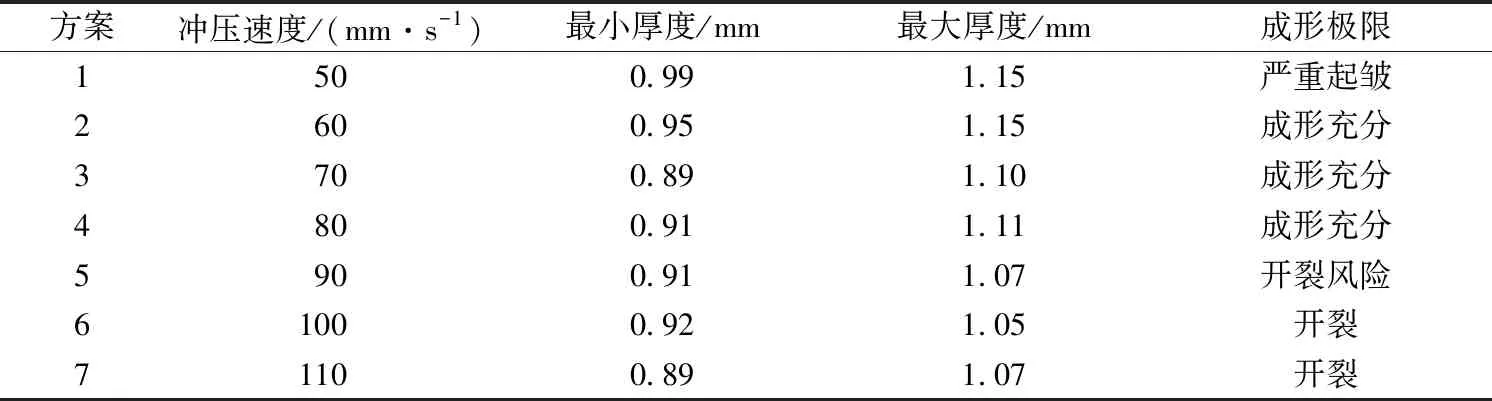

由于冲压机床的冲压速度有一定范围的误差,且模具的接触摩擦状态也会发生变化,所以,实际生产时,冲压速度与选取的初值存在一定的差异。本试验以冲压速度初值80 mm/s为基础,设计出冲压速度分别为50 mm/s,60 mm/s,70 mm/s,80 mm/s,90 mm/s,100 mm/s,110 mm/s,其余工艺参数均取各自的初值(即压边力200 kN、模具间隙1.15 mm、摩擦因数0.17),完成7组方案的仿真分析,结果如表3所示。由表3可知,冲压速度与零件最小厚度和最大厚度的变化无明显的规律,方案2、方案3和方案4的零件成形极限较好,无起皱和开裂现象。

表3 冲压速度对零件冲压质量的影响

2.4 模具间隙对零件冲压成形的影响

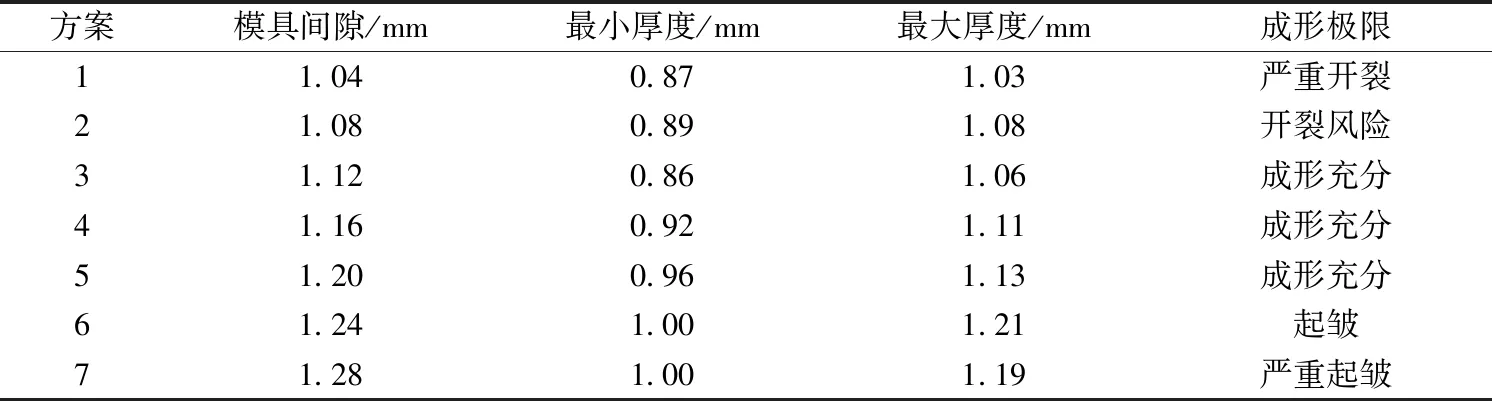

受冲压机床行程机构等因素的影响,模具间隙与初值存在一定的差异。本试验以模具间隙初值1.15 mm为基础,设计出模具间隙分别为1.04 mm,1.08 mm,1.12 mm,1.16 mm,1.20 mm,1.24 mm,1.28 mm,其余工艺参数均取各自的初值(即压边力200 kN、冲压速度80 mm/s、摩擦因数0.17),完成7组方案的仿真分析,结果如表4所示。由表4可知,当模具间隙小于1.08 mm时,零件会出现开裂现象,当模具间隙大于或等于1.24 mm时,零件会出现起皱现象,这是由于模具间隙过小时,板料流动性差,导致材料局部开裂;模具间隙过大时,板料流动性好,板料模具腔体内形成起皱现象。

表4 模具间隙对零件冲压质量的影响

2.5 摩擦因数对零件冲压成形的影响

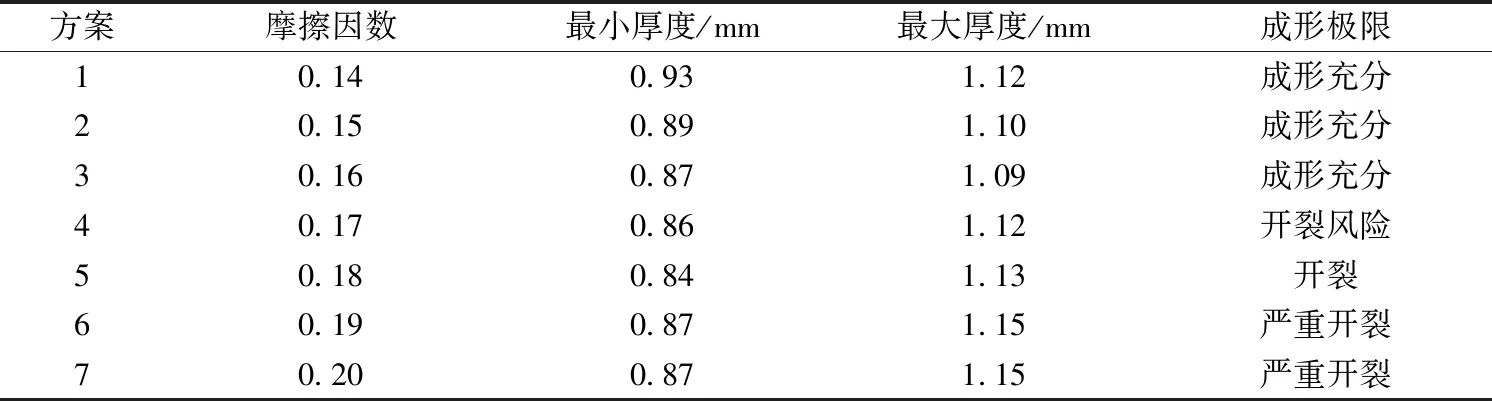

受板料出厂状态和涂抹润滑剂均匀性的影响,摩擦因数与初值存在一定的差异。本试验以摩擦因数初值0.17为基础,设计出摩擦因数分别为0.14,0.15,0.16,0.17,0.18,0.19,0.20,其余工艺参数均取各自的初值(即压边力200 kN、冲压速度80 mm/s、模具间隙1.15 mm),完成7组方案的仿真分析,结果如表5所示。由表5可知,方案1—方案3的成形极限较好,且零件最小厚度和最大厚度随摩擦因数的增加而减小;方案4—方案7的成形极限均有开裂风险,且零件最小厚度和最大厚度与摩擦因数变化无明显规律。

表5 摩擦因数对零件冲压质量的影响

3 后备箱外板冲压工艺参数优化

3.1 正交试验设计

由上节分析可知,后备箱外成形质量潜在的成形风险主要是最小厚度和最大厚度及成形极限无法同时满足零件的设计要求,并且,零件对最大回弹量也有相应要求,因此,无法直接确定合理的工艺参数。由于该零件属于外覆盖件,零件的外观是优化的基础,所以,只保留零件成形充分的工艺参数取值,完成4因素3水平的正交方案,如表6所示。

表6 4因素3水平的正交方案

3.2 试验结果

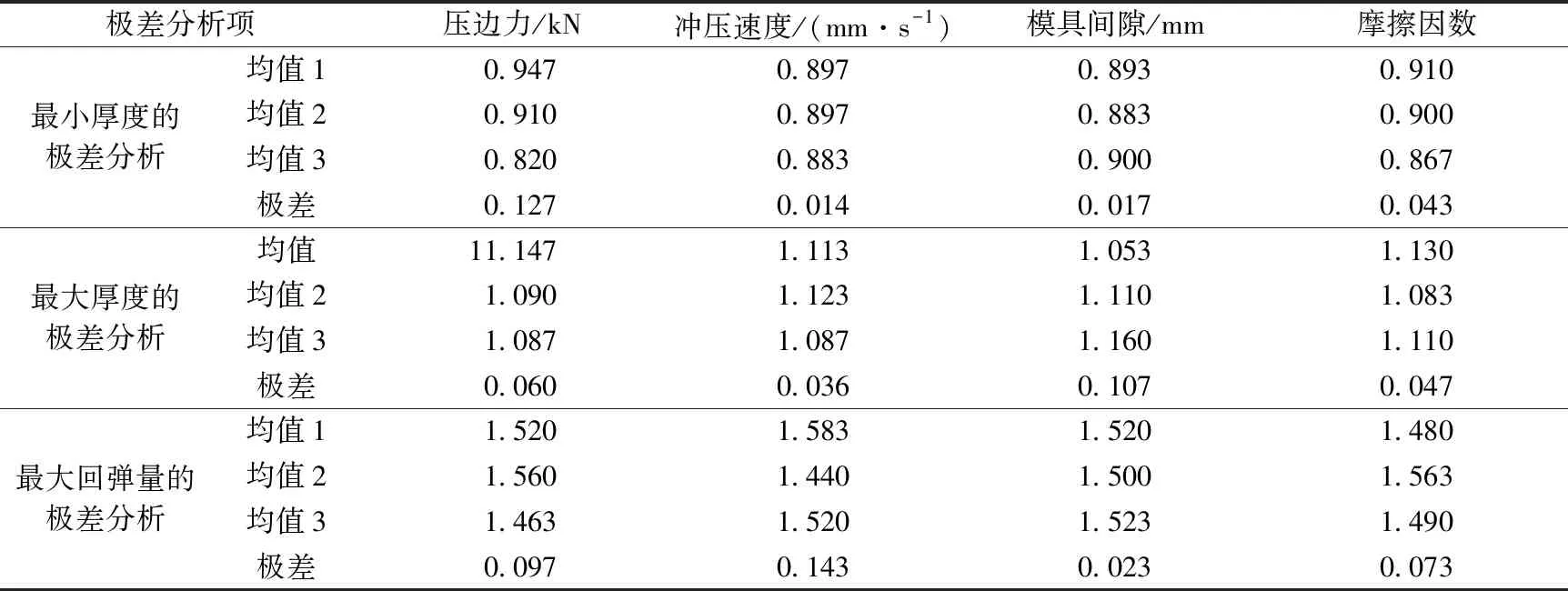

根据正交试验设计原理,完成L9(34)标准正交表设计,将9组工艺参数组合进行仿真分析,获得零件3个评价目标值(零件的最小厚度、最大厚度及最大回弹量),并对3个评价目标进行极差分析,分析结果如表7所示。由表7可知,零件的最小厚度为0.80~0.97 mm,方案1至方案3、方案5及方案6的最小厚度符合设计要求,其余方案的最小厚度均超过设计要求;零件的最大厚度为0.99~1.18 mm,方案4、方案6、方案8及方案9的最大厚度符合设计要求,其余方案的最大厚度均超过设计要求;零件的最大回弹量为1.37~1.62 mm,方案2、方案5、方案8及方案9的最大回弹量符合设计要求,其余方案的最大回弹量均超过设计要求;表8为最小厚度、最大厚度和最大回弹量的极差分析结果,由最小厚度的极差分析结果可知,影响最小厚度的因素主次程度为压边力>摩擦因数>模具间隙>冲压速度,最优工艺参数为压边力215 kN、摩擦因数0.16、模具间隙1.16 mm、冲压速度80 mm/s;由最大厚度的极差分析结果可知,影响最大厚度的因素主次程度为模具间隙>压边力>摩擦因数>冲压速度,最优工艺参数为模具间隙1.12 mm、压边力215 kN、摩擦因数0.15、冲压速度80 mm/s;由最大回弹量的极差分析结果可知,影响最大回弹量的因素主次程度为冲压速度>压边力>摩擦因数>模具间隙,最优工艺参数为冲压速度70 mm/s、压边力215 kN、摩擦因数0.14、模具间隙1.16 mm。

表7 分析结果

表8 极差分析

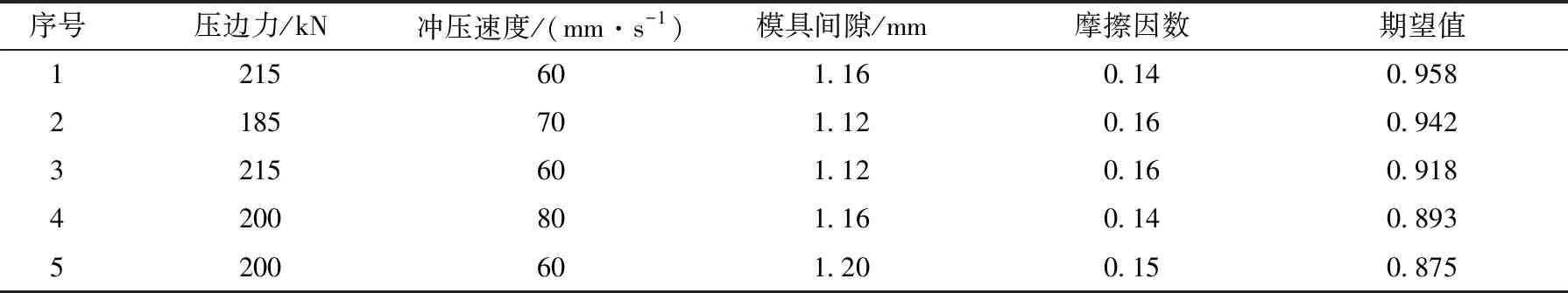

3.3 工艺参数最优求解及仿真模拟

由上述分析可知,3个优化目标(最小厚度、最大厚度、最大回弹量)的最优工艺参数有3种,导致无法直接确定最优工艺参数,因此,需要对其进行多目标最优求解。本试验采用Design-Expert软件进行最优求解,以最小厚度取最大值、最大厚度和最大回弹取最小值为优化目标,使3个目标同时达到最佳值进行求解,经求解后可得每组工艺参数组合的期望值,期望值最大的组合即为最优工艺参数,期望值前5组的结果如表9所示。由表9可以看出,工艺参数组合压边力215 kN、冲压速度60 mm/s、模具间隙1.16 mm、摩擦因数0.14的期望值最大,即该组参数为最优工艺参数。

表9 期望值前5组的结果

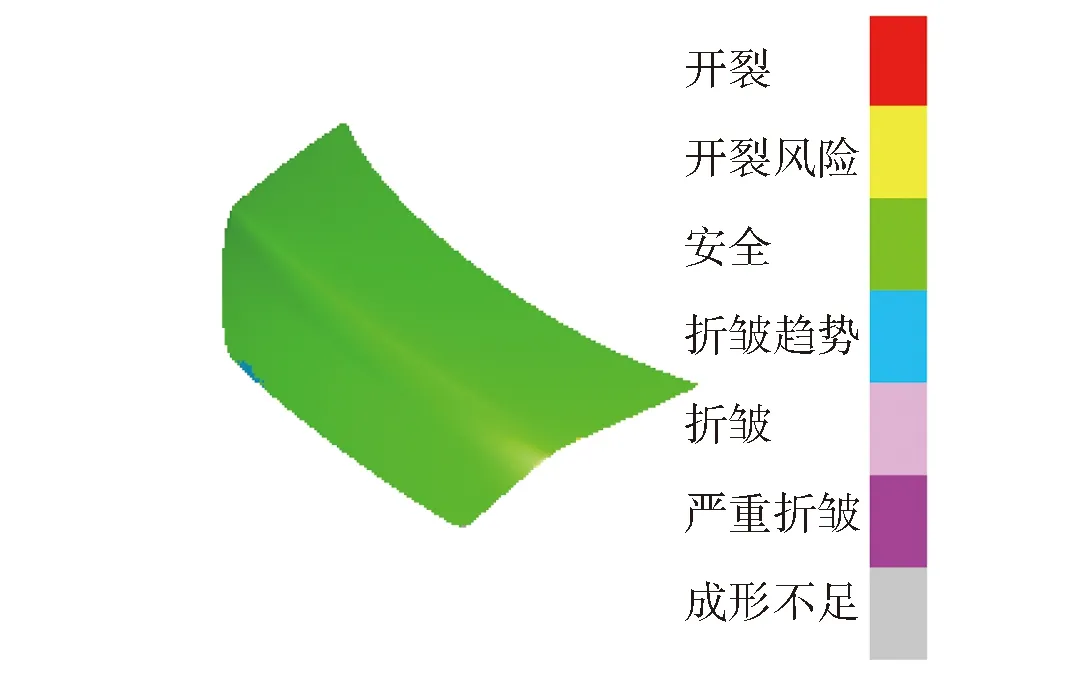

使用Dynaform软件对最优工艺参数进行仿真分析,获得零件成形极限、零件厚度分布和零件回弹分布分别如图3、图4和图5所示。由图3可以看出,零件成形极限较好,除左下角处存在折皱趋势外,其余区域都处于安全状态;由图4可以看出,零件的厚度为0.927~1.036 mm,零件整体厚度分布符合设计要求;由图5可以看出零件回弹主要发生在左上角,最大回弹量为0.949 mm,符合设计要求。

图3 零件成形极限

图4 零件厚度分布

图5 零件回弹分布

4 结论

本文以某汽车后备箱外板为研究对象,通过Dynaform软件,对各工艺参数进行单因素分析,获得各工艺参数的优化值范围,采用正交试验设计方法,完成多参数组合试验,极差分析获得影响3个评价目标的主次因素,并获得3个评价目标各自的最优工艺参数,采用Design-Expert软件进行多目标最优求解,并对其进行仿真分析,仿真结果表明,零件成形充分、无起皱现象,零件的厚度为0.927~1.036 mm,零件的最大回弹量为0.949 mm,零件的厚度和最大回弹量均符合设计要求。