果蔬瓦楞纸箱纤维复合材料的力学性能研究

董娟娟,舒祖菊,方 遒

(1.安徽新闻出版职业技术学院 机电信息系,安徽 合肥 230601;2.安徽农业大学 轻纺工程与艺术学院,安徽 合肥 230022)

碳纤维作为一种经环氧涂层处理和石墨压织的碳化纤维制品,由于具有质量轻、强度高等特性[1],在汽车、电子产品和包装等工业中应用较为广泛;尼龙6(PA6)作为一种由己内酰胺聚合而成的高分子化合物,由于具有良好的机械强度、抗冲击性和抗溶解性等[2],在交通运输、机械制造等行业广泛应用。随着包装工程等对纤维复合材料要求的提高,在果蔬瓦楞纸箱中要求具有良好表面质量和拉伸性能的纤维复合材料[3-6],因此,有必要研究碳纤维增强PA6复合材料的力学性能和表面质量影响因素,而目前的难点主要集中在碳纤维增强PA6复合材料的浸渍上[7-9],碳纤维与PA6之间的浸渍效果在很大程度上会影响最终产品的使用性能。本文为了提升果蔬瓦楞纸箱纤维复合材料的力学性能等,研究了模具温度、张紧力和压延处与模具出口距离对复合材料力学性能和表面质量的影响,以期优化出果蔬瓦楞纸箱纤维复合材料的制备工艺,为高性能果蔬瓦楞纸箱纤维复合材料的开发与应用提供参考。

1 试验材料与方法

1.1 原材料和实验设备

原材料包括日本东丽T700 SC-24K型碳纤维、福建实业TP-4319型PA6、抗氧剂A和抗氧剂B。

实验设备包括:DZF-621型真空干燥箱、ADVENTURE 30型电子分析天平、RM-300A型转矩流变仪、DVM5型驱动轻纱架、MOS6型三辊压延机、SZ-83/500DV型塑料注塑成型机、SZ250型破碎机。

1.2 试样制备

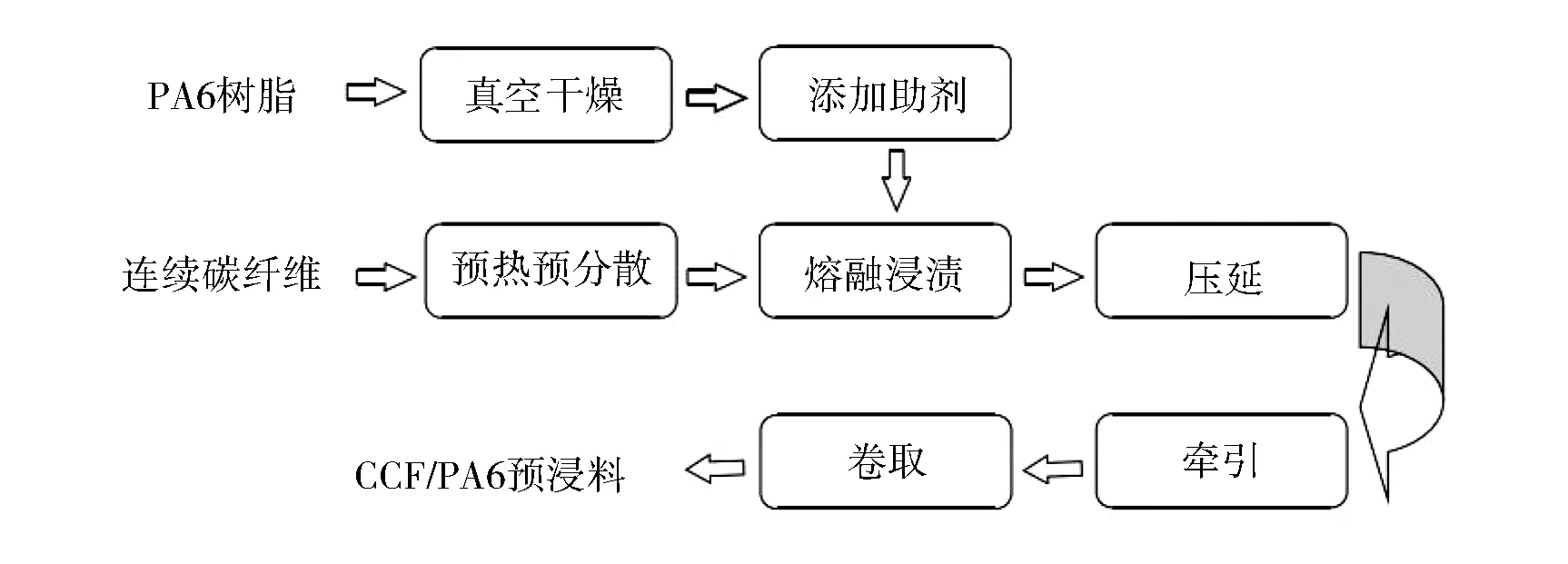

纤维复合材料的制备工艺流程如图1所示[10]。首先,将PA6树脂材料进行真空干燥,与一定比例的抗氧剂A和抗氧剂B混合均匀后进入螺杆挤出机;连续碳纤维经过预热预分散处理后,将碳纤维和熔融树脂混合进行熔融浸渍处理,包覆碳纤维。调整压延工艺参数,包括模具温度、张紧力、牵引速度等,并以一定的牵引力将复合材料穿过模具,得到一定宽度和厚度的复合材料预浸料,随后进行冷却、卷取等后处理,得到纤维复合材料预浸料。

图1 纤维复合材料的制备工艺流程图

1.3 测试方法

采用INSTRON-5969型万能材料试验机进行拉伸性能测试,测试标准为GB/T 1040-2006《塑料拉伸性能试验方法》[11],拉伸速率为5 mm/min,结果为5组试样的平均值;纤维复合材料的表面经过喷金处理后,在JSM 6800型扫描电子显微镜上观察;宏观表面形貌采用华为P40手机进行拍摄。

2 试验结果与分析

2.1 模具温度

图2为模具温度对拉伸性能的影响。可见,随着模具温度从240 ℃ 上升至270 ℃ 时,纤维复合材料的抗拉强度先增加后减小,在模具温度为250 ℃ 时取得抗拉强度最大值,约为836 MPa;从应力-应变曲线中可见,随着应变增加,纤维复合材料的应力快速增加,在到达峰值应力后,继续增加应变会造成应力快速下降,表明此时纤维复合材料的塑性较差。这主要是因为随着模具温度升高,加工过程中的树脂熔融程度不同,如果模具温度过低,树脂无法完全熔融而造成流动性较差[12]、树脂与纤维的浸润性较差而无法完成完全包覆,而如果模具温度过高,树脂虽然充分熔融但是会造成界面浸渍性较差[12],拉伸强度也会降低,因此,适宜的模具温度为250 ℃,此时树脂与纤维可以实现良好浸渍。

图2 模具温度对纤维复合材料拉伸性能的影响

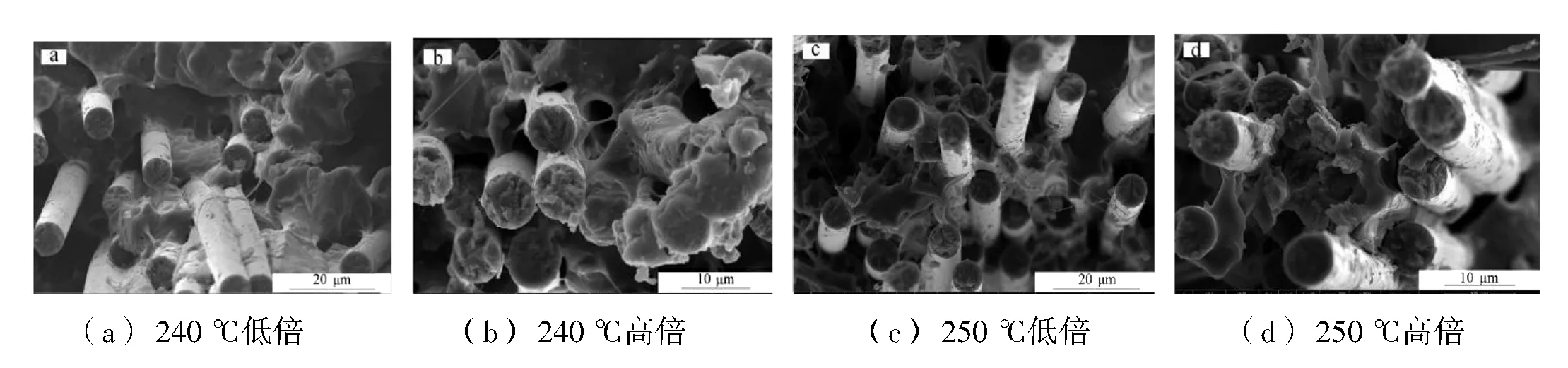

对不同模具温度下纤维复合材料的拉伸断口形貌进行观察,结果如图3所示。分别列出了模具温度为240 ℃ 和250 ℃ 时复合材料的拉伸断口低倍和高倍形貌。在较低的模具温度下(240 ℃),纤维之间可见未被树脂完全填充的空隙,且高倍下可见纤维表面树脂的包覆性不好,这也是此时拉伸强度相对较低的缘故;当模具温度升高至250 ℃ 时,拉伸断口形貌中可见纤维间没有明显间隙,树脂由于流动性较好而能够完全填充间隙[13],且高倍下可见纤维表面树脂包覆良好。拉伸断口形貌观察结果与图2的拉伸性能测试结果相吻合。

图3 不同模具温度下纤维复合材料的拉伸断口形貌

2.2 张紧力

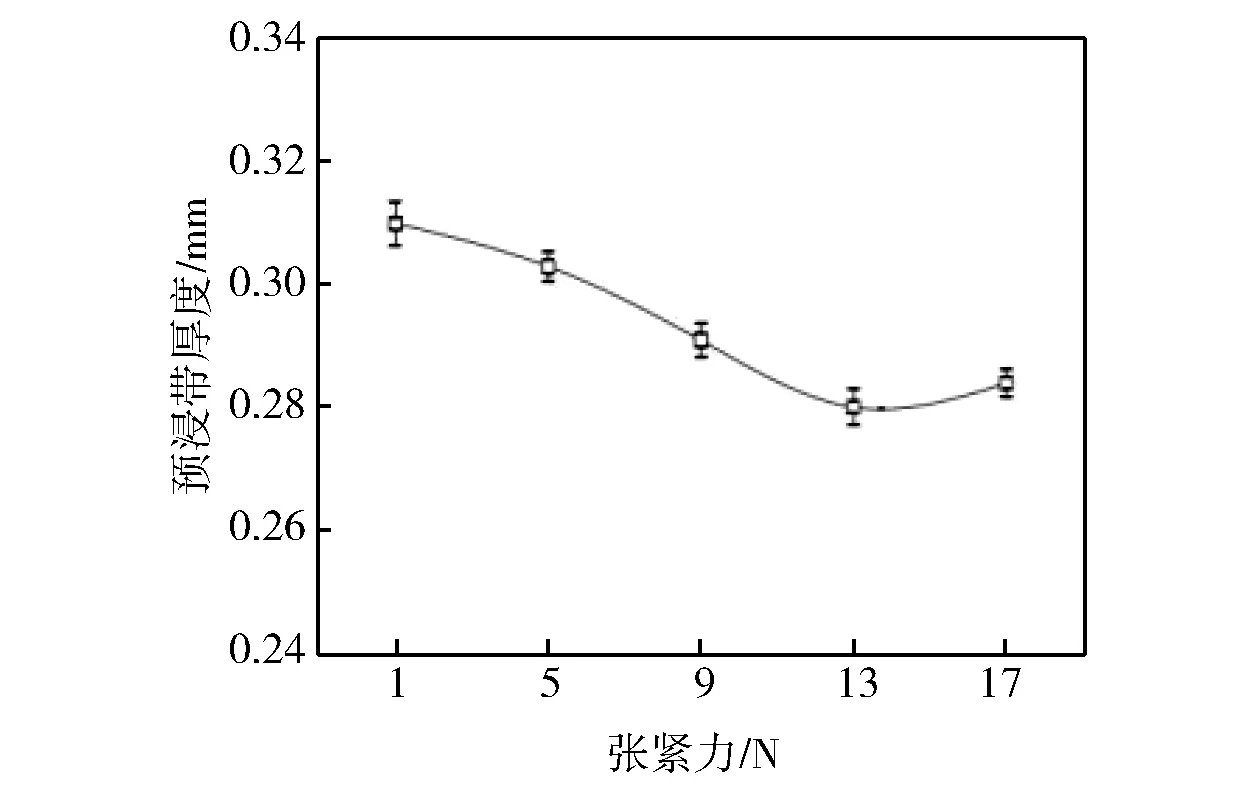

图4为张紧力对纤维复合材料预浸带厚度的影响。其中,模具温度为250 ℃。可见,随着张紧力从1 N增加至17 N时,纤维复合材料预浸带厚度先减小后增加,在张紧力为13 N时取得最小值,继续增加张紧力,纤维复合材料预浸带厚度反而增加。这主要是因为施加张紧力会改变纤维的分布状态,在一定程度上发挥展纱的作用[14],纤维复合材料制备过程中,张紧力和压力协同作用,会使得纤维在拉直的同时与树脂有较好的浸渍[15],因此,张紧力增加会使得纤维分散而厚度变小,但是当张紧力增加到一定程度时,纤维已经处于拉直状态,继续增加张紧力会影响浸润而使得预浸带厚度反而略有增加。

图4 张紧力对纤维复合材料预浸带厚度的影响

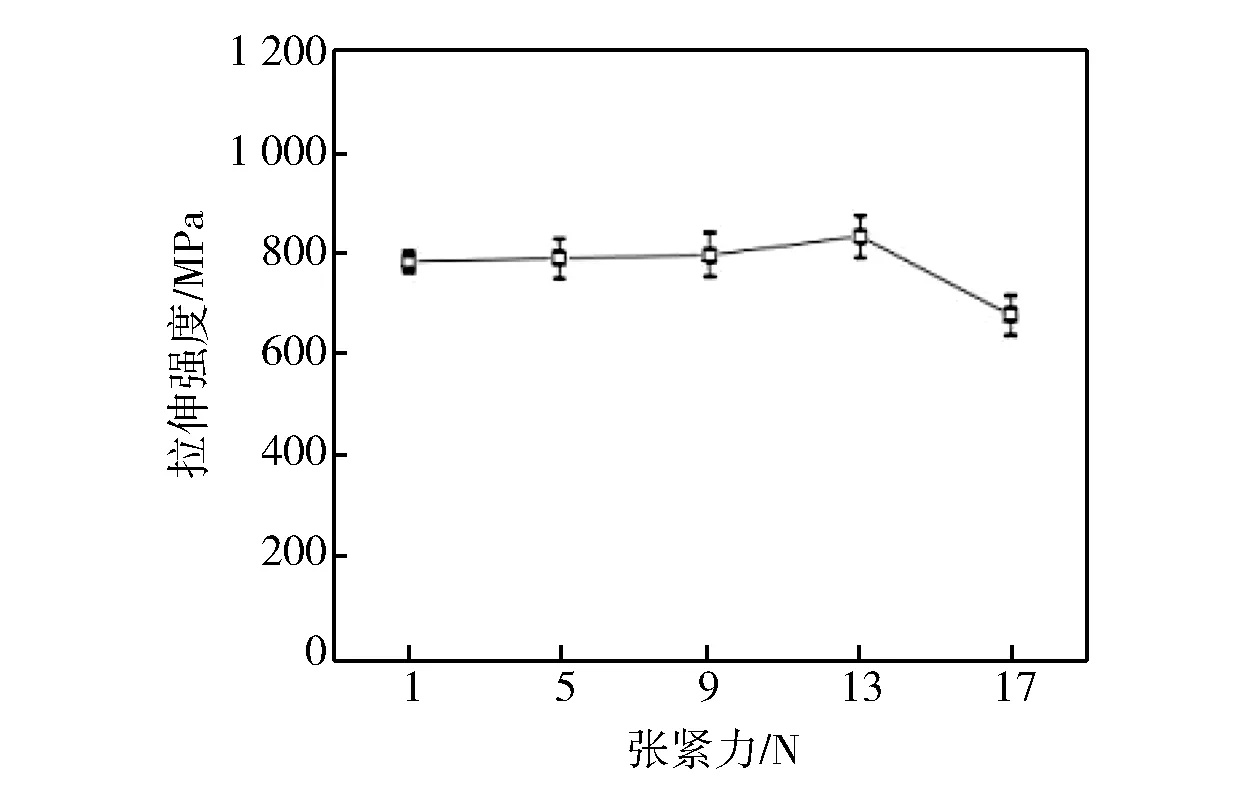

图5为张紧力对纤维复合材料拉伸性能的影响。其中,模具温度为250 ℃。可见,随着张紧力从1 N增加至17 N时,纤维复合材料的抗拉强度先增加后减小,在张紧力为13 N时取得最大值,继续增加张紧力,纤维复合材料的拉伸强度反而减小。这主要是因为张紧力会改变分散在轧辊上纤维的厚度,并影响树脂的浸润效果[16],在较低的张紧力时,纤维无法实现拉直而影响树脂与纤维的浸润,拉伸强度相对较低,而如果张紧力过大,纤维在模具中的阻力增加,在局部不均匀处还会发生数量丝束断裂或者刮伤的现象[17-18],因此,复合材料的抗拉强度会受到影响而减小。

图5 张紧力对纤维复合材料拉伸性能的影响

2.3 压延处与模具出口距离

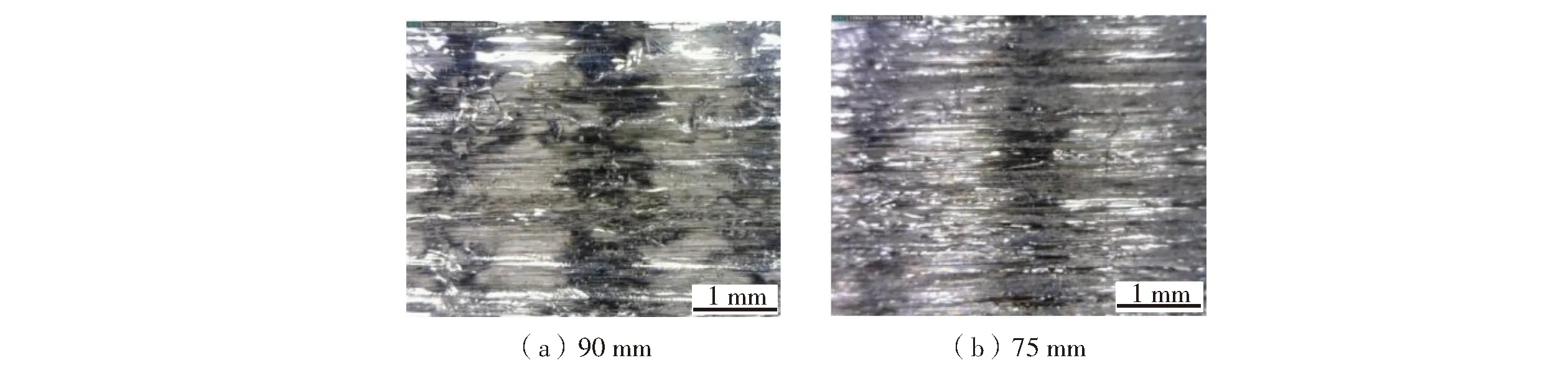

在纤维复合材料制备过程中,最终成品的考核指标除了拉伸性能外,还包括表面质量。因此,进一步研究了压延处与模具出口距离对纤维复合材料表面质量的影响,结果如图6所示。当压延处与模具出口距离较大时(90 mm),可见纤维复合材料的表面存在纵向沟槽、表面附着物等,整体表面较为粗糙;当压延处与模具出口距离较小时(75 mm),可见纤维复合材料的表面存在纵向沟槽较浅,且表面附着物基本消失,整体表面较为光滑。这主要是因为压延处与模具出口距离会影响预浸带的冷却时间,如果压延处与模具出口距离较大时,预浸带在进入压延辊时已经冷却[19],成型相对较差而影响表面质量,而在适宜的压延处与模具出口距离时,在纤维复合材料进入压延辊时仍然具有较好的塑性[20],成型质量相对较好。

图6 压延处与模具出口距离对纤维复合材料表面质量的影响

3 结论

1)随着模具温度从240 ℃ 上升至270 ℃,纤维复合材料的抗拉强度先增加后减小,在模具温度为250 ℃时取得抗拉强度最大值,约为836 MPa;适宜的模具温度为250 ℃,此时树脂与纤维可以实现良好浸渍。拉伸断口形貌观察结果与图2的拉伸性能测试结果相吻合。

2)随着张紧力从1 N增加至17 N,纤维复合材料预浸带厚度先减小后增加,在张紧力为13 N时取得最小值,继续增加张紧力,纤维复合材料预浸带厚度反而增加。随着张紧力从1 N增加至17 N,纤维复合材料的抗拉强度先增加后减小,在张紧力为13 N时取得最大值,继续增加张紧力,纤维复合材料的拉伸强度反而减小。

3)当压延处与模具出口距离较大时(90 mm),纤维复合材料的表面存在纵向沟槽、表面附着物等,整体表面较为粗糙;当压延处与模具出口距离较小时(75 mm),纤维复合材料的表面存在纵向沟槽较浅,且表面附着物基本消失,整体表面较为光滑。