大断面隧道下穿石油管线施工技术分析

吴 娜

四川科宏石油天然气工程有限公司 四川成都 610213

1 大断面隧道下穿石油管线施工技术设计

1.1 管线加固处理

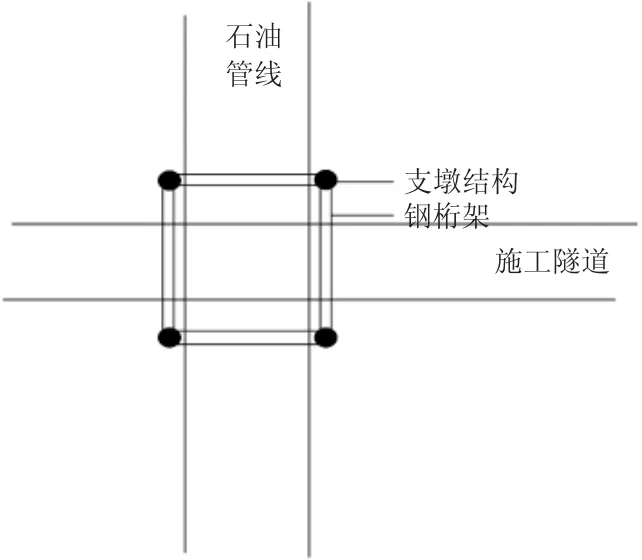

在实施隧道开挖前,考虑到上覆层可能会在开挖处理的作用下发生变形,使得石油管线的稳定性受到影响[1]。针对该问题,本施工设计采用支墩+ 钢桁架结构对石油管道进行架空处理,施工处理方式如图1 所示。

图1 隧道支墩+ 钢桁架架空结构示意图

按照图1 所示的方式,以隧道中心线为中心,分别在其两侧设置支墩结构,与中心线的距离以10.0~20.0m为宜[2]。采用矩形钢筋混凝土柱作为支墩材料,对应的边长设置为1m,支墩的基础作用于施工区域的微风化岩层。在钢架结构的施工过程中,以321 型贝雷架作为基础材料实现对其的拼装,对应的长度以25.0~35.0m 为宜。在建立管道与贝雷桁架之间的连接关系时,将吊架作为纽带。在对管线进行加固处理的过程中,并未改变管线原始位置参数,这样可以最大限度保障在隧道施工过程中,以及完成对隧道的施工后,不会对管线的运输性能造成影响。

1.2 隧道开挖施工

在实施大断面隧道的开挖施工阶段,首先需要结合施工区域围岩的实际情况选定适配性较高的开挖设备[3]。采用短台阶法开挖,如图2 所示。

图2 铣挖法隧道开挖施工方式示意图

按照图2 所示的方式,图中a 部分为铣挖法开挖的起始位置,单次循环的进尺距离控制在0.5~0.8m 之间,开挖宽度控制在1.5~2.0m 之间。对于开挖台阶高度的设置,以施工环境的实际情况为基础进行差异化设置,但是最高不宜高于4.0m,否则会增加施工的负荷,最低不宜低于3.0m,否则会降低施工的效率[4]。台阶的长度控制在3.0~10.0m 皆可,马口的宽度控制在2.0m 以内。对于隧洞的上半断面,采用环形开挖,直接将施工后产生的核心土预留在施工面上,以此实现稳定掌子面的效果[5]。在开挖后,需要对开挖面及时加设初期支护结构。完成该部分施工后,利用铣挖机对图中b 部分的核心土进行处理,将其作为拉中槽施工的原始材料。图中c 为开挖断面结构,在施工阶段,下部左右两侧的岩层会在一定程度上影响开挖施工的活动范围,因此,配合免爆头、单钩对其进行清除,并对断面轮廓进行修整,以确保隧道施工能够达到设计标准。

1.3 支护施工

对于下穿石油管线隧道的施工而言,围岩等级对于施工效果的影响是极为明显的。为了最大限度限制开挖引起的围岩变形为目标,对施工隧道设置了支护结构。首先,在开挖施工前,需要在隧道拱部120°的范围内布设基础架构,本文将Φ42 超前小导管作为施工材料,按照双排的方式实施对架构的布设。设置导管的外插角在8°~10°范围内,长度以3.0~5.0m 为宜。在完成对环形导坑、下台阶、仰拱部位的开挖施工后,在其表面喷涂混凝土,实现对隧道表面的初步固定。之后再按照纵向间距不大于1.0m 的标准实施对I20a 型钢钢架的安装,在每个接头板部位的锁脚以支护结构的整体规模为基础设置。对于纵向相邻钢架之间的连接,利用Φ22 钢筋作为施工材料,设置环向间距在1.0m 以内,按照交错布置的方式完成对其的铺设。但是需要注意的是,当施工隧道断面的岩体类型密度较低,强度较小时,需要在原始施工表面增设防护网结构,通过合理选择网格的大小实现良好的支护作用。

2 应用测试

2.1 工程概况

以某实际的大断面隧道施工工程为基础,对上述设计施工技术的应用效果进行分析。在测试工程中,隧道出口端左侧设有长度为为550m 的平行导坑,与端口之间的距离为20m。对待施工部位的地质构成进行分析,其具有较为典型的岩溶中山地貌特征,并且有少量第四系土层不规则地分布在地层中。对隧道内的岩性构成进行分析,峨眉山玄武岩为主要成分,其次是栖霞组燧石灰岩。在结构上,隧道轴线与构造线相交于褶皱处,并且对褶皱形成了断裂作用。施工隧道上方石油管线与施工部位的最小垂直距离为46.20m,考虑到石油管线作为资源运输的核心结构,对应的运营方式也是不间断的,本文借助动力有限元软件的优势,分析了隧道开挖需求,在采用爆破技术实施开挖施工时,隧道方向爆破源的安全距离为52.75m,大于石油管线的分布间距,因此施工难度较大,危险性较高。

2.2 施工效果监测方案

考虑到施工监测的复杂性和系统性特征,在对设计大断面隧道下穿石油管线施工技术应用效果进行分析时,对具体的监测方法和监测点布置方式进行了细化设计。在大断面隧道下穿石油管线施工过程中,需要控制的因素主要为沉降问题。施工效果监测方案主要分为3 个主要部分:

(1) 地表沉降:应用的监测工具为德国诺瑞朗NLM21804 水准仪和优利德(UNI- T)UT398A 水准尺,以30m 作为单位断面,平均设置5 个监测点。在监测频率的设置上,按照1 天1 次的方式进行。

(2)拱顶沉降:应用的监测工具为中纬ZOOM35 PRO 全站仪和优利德(UNI- T)UT4002 反光片,同样以30m 作为单位断面,设置1 个监测点。在监测频率的设置上,以15 天为一个周期,第一个周期按照1 天1 次的频率进行,第一个周期按照2 天1 次的频率进行,第3—6 个周期按照1 周1 次的频率进行,第6 个周期后按照1 个月1次的频率进行。

(3) 管线沉降:应用的监测工具为德国诺瑞朗NLM21804 水准仪和优利德(UNI- T)UT398A 水准尺,将隧道线位上方外挖范围内的地下管线位置作为测试点,对应的监测频率设置与拱顶沉降监测频率一致。

2.3 施工效果分析

在上述基础上,分别统计了6 个单位断面的监测结果,得到的数据信息如表1 所示。

通过对表1 中的数据进行分析可以看出,在上述设计的施工技术下,地表沉降值与模拟值时间的误差稳定在1.0mm 以内,最大误差仅为0.92mm(CK45+390),最小值仅为0.11mm(CK45+360)。拱顶实际沉降值与模拟值之间的误差稳定在1.30mm 以内,最大值为1.22mm(CK45+390),最小值仅为0.22mm(CK45+450)。管线实际沉降值与模拟值之间的误差基本稳定在0.70mm 以内,最大误差为0.71mm(CK45+360),最小值仅为0.20mm(CK45+420 和CK45+510)。综合上述测试结果可以得出结论,大断面隧道下穿石油管线施工技术可以实现对沉降问题的有效控制,确保施工区域的实际沉降程度基本与预期保持一致,在极大程度上保障了施工的安全。

3 结语

针对复杂环境下的隧道施工,将施工区域的沉降控制在目标范围内是保障施工安全的重要基础。提出大断面隧道下穿石油管线施工技术研究,充分考虑了石油管线对于地质结构稳定性的要求,对其下方的大断面隧道施工进行了细化研究,在极大程度上保障了施工质量,同时将施工区域的沉降控制在额定范围内。通过本文的研究与设计,希望能够为实际管线结构下的大断面隧道施工提供有价值的参考。