焊接温度对铝锂合金瞬间液相扩散焊(TLP)连接接头性能的影响

杨芯艺,刘罗林,刘 丽,申文竹,陈 鹏,黄本生,2

(1.西南石油大学 新能源与材料学院, 四川 成都 610500; 2.西南石油大学能源装备研究院, 四川 成都 610500)

1 前 言

铝锂合金是以锂元素作为重要合金元素的铝合金,凭借其低密度、强度高、韧性好和耐损伤等优点成为最理想的航空航天材料之一[1-3]。但铝和锂的物理性能相差较大且均为较活泼金属元素,采用传统熔焊等方法焊接时极易产生裂纹、气孔等缺陷以及较大的焊接应力变形,从而降低了接头性能,影响其可靠性[4]。瞬时液相扩散焊(TLP)是扩散焊的一种连接方法,是指利用中间层合金的直接熔化或中间层和母材之间的共晶反应产生液相,通过等温凝固形成组织均匀的接头的连接工艺[5-8]。陈文华等[9]添加中间层金属对1420铝锂合金进行扩散焊接,结果表明采用Cu做中间层可以获得组织均匀的焊接接头。牛涛等[10]在大气环境下开展镓作为中间层的1420铝锂合金扩散连接试验。结果表明,温度越高,压力越大,时间越长,形成的界面组织越好,接头力学性能越好,接头剪切强度最高达到81.6 MPa。邵杰等[11]采用Cu做中间层进行1420铝锂合金TLP工艺研究,结果表明在合适的焊接参数条件下,TLP技术能有效连接1420铝锂合金,并且接头焊合率超过90%。说明TLP技术能很好地应用于铝锂合金的连接。TLP不仅充分结合钎焊与固相扩散的优点,而且弥补了其不足,焊接过程中具有连接温度低,得到的接头残余应力小和组织致密等优点[12-13],在铝锂合金连接领域具有重要的应用潜力。

目前关于2195铝锂合金的TLP连接研究的有关文章很少,并且几乎未见关于焊接温度对2195铝锂合金TLP连接接头性能影响的研究报道。因此,本研究采用纯Cu箔作为中间层,利用TLP技术对2195铝锂合金进行连接,探究焊接温度对TLP连接接头界面组织与力学性能的影响。

2 材料与方法

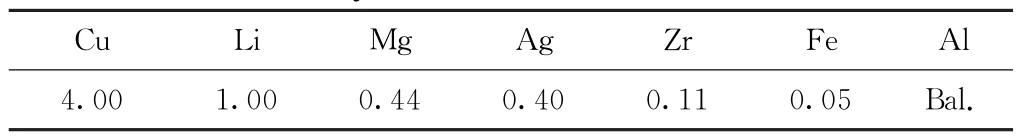

选择5 mm 厚的2195-T8铝锂合金轧制板为母材,其主要化学成分见表1。利用线切割机切取尺寸为10 mm×10 mm×5 mm 的试样,选用纯度>99.99%的Cu箔(厚30 μm)作为中间层对铝锂合金进行TLP连接。将母材和中间层打磨抛光后,用清水和酒精清洗,最后在丙酮超声浴中清洗5 min。

表1 2195铝锂合金的化学成分(质量分数,wt%)Table 1 Chemical compositions of the 2195-T8 AI-Li alloys (mass fraction, wt%)

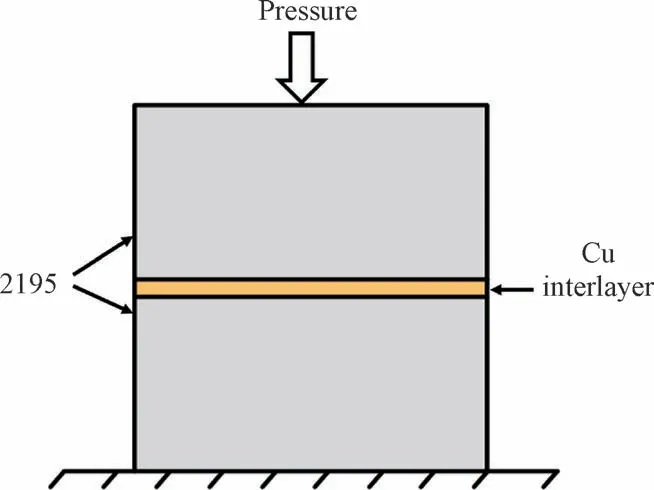

焊接前,将母材和中间层按照图1所示顺序进行安放。焊接设备为50~120 kHz的CX2030C 高频感应加热仪,利用红外测温仪和温度中控系统控制焊接温度,并利用带示数表的精密液压机大气环境下进行加压。

图1 2195铝锂合金TLP连接示意图Fig.1 2195 Al-Li alloy TLP connection diagram

由于2195铝锂合金熔点较低,高温下其强度容易下降,因此焊接温度不宜过高。由Al-Cu二元相图可知,在548.2 ℃时Al和Cu的会发生共晶反应,形成共晶液相[11],因此本研究利用Cu箔作为中间层,可在较低温度下实现铝锂合金的TLP焊接[11],并且Cu加入到铝锂合金中能起到固溶强化作用。为了确保Al-Cu发生共晶反应,实验焊接温度分别设定为550、560、570和580 ℃。为了使母材与中间层之间能充分接触,在焊接过程中需要施加适当压力。由于铝锂合金在焊接时在高温下容易发生软化,结合文献和多次实验最终选择压强为4 MPa[9-12]。根据文献调研和前期尝试性实验发现,保温时间过短会导致中间层元素未能完全扩散,接头组织不均匀,并且在冷却过程中残留的液体会在接头区域内形成有害的微观成分,降低粘结材料的性能[5];保温时间过长,接头处母材长期处于高温环境下,会导致其强度下降和接头组织晶粒长大,性能下降。因此,综合焊接效率和焊接质量,保温时间设定为30 min。

试样焊接完成后,将试样打磨抛光,采用Keller试剂(2 mL HF + 3 mL HCl + 5 mL HNO3+90 mL H2O)进行腐蚀,采用XD30M 光学显微镜和EVO MA15扫描电镜(SEM)对接头显微组织、微观形貌和元素扩散情况进行观察;采用X'Per PRO 型X射线衍射仪(XRD)对接头处进行物相分析;采用HXD-2000TM/LCD 型数字式显微硬度计进行接头显微硬度测试(试验载荷和加载时间分别为300 g 和10 s);采用WDW-1000型万能试验机进行接头剪切实验。

3 结果与分析

3.1 显微组织

实验的焊接温度高于Al-Cu 共晶反应温度(548.2 ℃),因此焊接时母材与中间层之间能发生共晶反应,形成共晶液相。Al-Cu的共晶液相能有效润湿母材和中间层,并且能充分填充中间层与母材之间缝隙[14]。在保温阶段,中间层元素与母材元素之间相互扩散,最终使液相合金的成分发生等温凝固和固相成分均匀化,形成组织均匀、致密的接头。从图2可以看出,当纯度>99.99%的Cu箔作铝锂合金TLP 焊接的中间层时,金相组织中未见明显的中间层区域。说明中间层与母材之间相互均匀扩散,形成组织均匀的接头;随着温度的升高,焊缝的孔洞和缺陷逐渐减少,接头结合处组织更加均匀,但焊接处组织和晶粒变得粗大。2195铝锂合金是典型的沉淀强化型铝合金,在高温下接头中元素Li等容易烧损,导致强化相减少,并且高温下接头处组织和晶粒会变得粗大,从而降低接头性能[15-16]。

图2 接头的显微组织 (a) 550 ℃; (b) 560 ℃; (c) 570 ℃; (d) 580 ℃Fig.2 Microstructure of joints (a) 550 ℃; (b) 560 ℃; (c) 570 ℃; (d) 580 ℃

3.2 接头界面元素扩散和物相分析

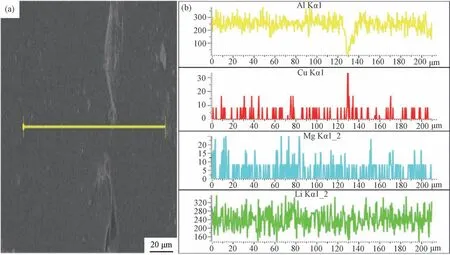

从图3(b)和图4(b)中可以明显看出母材与中间层之间均发生了元素扩散,说明实验工艺达到了TLP焊接的初步要求[14]。图3(b)显示,焊接温度较低时(550 ℃),焊缝区Al和Mg元素含量很少,远远低于焊缝两侧母材中的Al和Mg含量,而焊缝区Cu元素含量很多,远远高于母材中的Cu元素含量。图4(b)显示,焊接温度较高时(570 ℃),焊缝区Al和Mg元素含量明显增多,而焊缝区Cu含量减少了,与两侧母材中元素含量相比,Al、Mg、Cu元素分布都更均匀了。结合图2可知,元素的均匀扩散有利于形成组织均,性能优异的焊接接头。表明母材与中间层间的相互元素扩散与温度正相关,即:温度越高,原子的激活能越大,其扩散能力越强[17]。

图3 550 ℃焊接温度条件下的TLP连接接头SEM 图像(a)和EDS元素线扫描图(b)Fig.3 SEM image (a) and EDS element line scan image (b) of TLP connection joint at 550 ℃

图4 570 ℃焊接温度条件下的TLP连接接头SEM 图像(a)和EDS元素线扫描图(b)Fig.4 SEM image (a) and EDS element line scan image (b) of TLP connection joint at 570 ℃

图3(b)显示,母材中的主要合金元素Al含量很高,从母材区到焊缝区Al元素含量急剧下降。说明温度较低时,母材中Al-Cu之间共晶反应不充分,元素之间扩散程度较小。母材中Cu元素含量较少,而从母材区到焊缝区Cu元素含量突然急剧上增,焊缝区中心出现远远高于母材区的含量峰值。说明中间层有大量的纯Cu未与Al发生共晶反应,也证明了温度低时,中间层与母材之间元素扩散程度较小。

图4(b)显示,当温度较高时(570 ℃),从母材区到焊缝区的Al元素含量只有微小降低,焊缝区Al含量与550 ℃试样相比明显增加。并且从母材区到焊缝Cu铜元素的分布更加均匀。特别是焊缝区Cu含量与550 ℃试样相比明显降低,并且几乎和焊缝区附近母材区含量一样。说明大量的Cu与母材中的Al发生了充分的共晶反应,在元素浓度梯度下促进了母材与中间层间的相互元素扩散,最终形成组织均匀的优质接头。

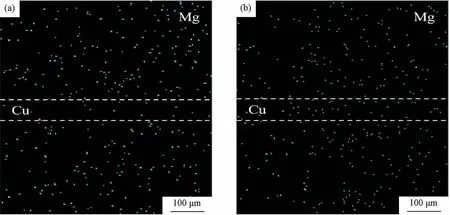

为了进一步探究焊接温度对接头处母材与中间层之间元素扩散的影响,对550和570 ℃的TLP连接接头处进行EDS面扫描,结果如图5所示。在EDS面扫描时,由于母材和中间层中都有Cu元素,并且Li元素太轻无法被EDS 准确检测到[11],所以本实验用2195铝锂合金的主要合金元素之一Mg元素的分布来研究元素扩散。从图可见,原本中间层元素中不含Mg元素,焊接后中间层出现了Mg元素,说明母材与中间层发了元素扩散,并且随着温度的升高中间层处Mg元素增多,元素扩散越充分越均匀。

图5 不同温度条件下的EDS面扫描图 (a)550 ℃;(b)570 ℃Fig.5 EDS surface scanning images under different temperature (a) 550 ℃; (b)570 ℃

从图5(a)中还可以看出,当焊接温度为550 ℃时,Mg元素在接头处存在明显的浓度梯度,表明Mg在接头处分布不均,这与图2(a)中接头处存在明显界面缺陷的结果相一致,导致接头结合强度较差。当焊接温度进一步提高到570 ℃时,如图5(b)所示,接头处Mg 元素浓度梯度消失,Mg 元素分布更加均匀。上述的结果可归因于2195铝锂合金与Cu箔中间层之间的不同化学成份,导致合金元素在界面上扩散。

为了探究焊接温度对接头物相组成的影响,通过XRD对不同焊接温度条件下焊缝区进行物相分析,结果见图6。从图可见,随着焊接温度的升高,焊接接头的衍射峰强度只有轻微的变化,并且没有出现新的峰。由此可见,用TLP 连接铝锂合金,用Cu箔作为中间层时,焊接温度对焊接接头区域的物相种类影响不大。

图6 焊缝区的XRD图谱Fig.6 XRD patterns of the weld zone

3.3 力学性能

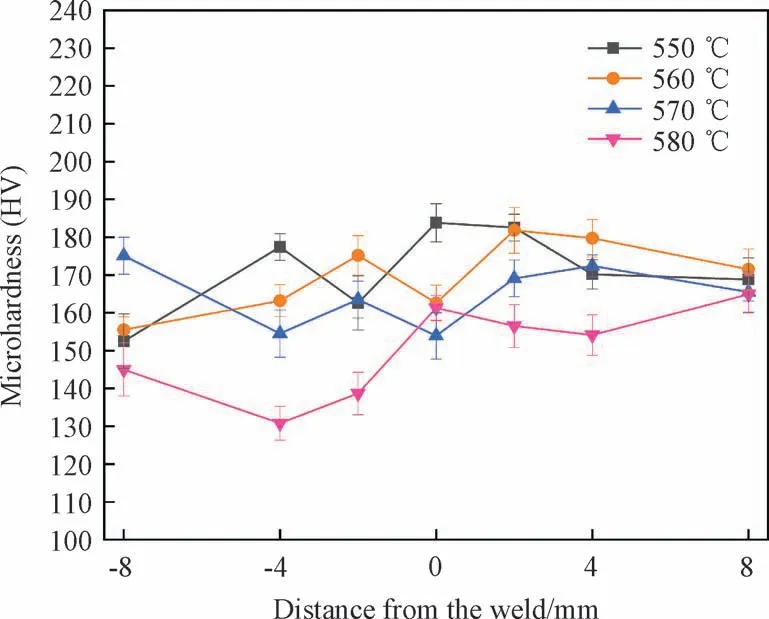

由图7可知,在不同焊接温度条件下,由于焊接接头区域的元素扩散程度不同,导致焊缝区域处的显微硬度也各不相同。随着焊接温度升高,焊缝区的平均显微硬度呈下降趋势,并且当焊接温度为580 ℃时,接头焊缝区的显微硬度变化波动较大。由图2可知,这是因为随着焊接温度升高,会引起接头晶粒粗大损害了力学性能,同时焊接温度较高时,2195铝锂合金存在Li等元素烧损现象,导致强化相减少,焊缝区的显微硬度变化波动较大。

图7 接头显微硬度Fig.7 Micro hardness of joints

由图8可知,在550 ℃到580 ℃温度范围内,随焊接温度升高,剪切强度呈先上升后下降的趋势,其中当焊接温度为570 ℃时,其抗剪切强度最大。因为扩散连接是一个热激活过程,一定温度以内,随着焊接温度上升,原子的激活能越大,其扩散系数越大,焊接接头元素扩散越充分,界面焊合率更高,成型质量更好,因此得到的焊接接头剪切强度越高。但当温度过高时,母材会出现强化相析出和过烧等的情况,使其组织受到破坏,导致其剪切强度下降。这与图2中结果一致,由此可见焊接温度对接头剪切强度有重要影响,当焊接温度为570 ℃时,接头的剪切强度达到最高,为108.6 MPa。

图8 接头剪切强度Fig.8 Joint shear strength

综合接头的力学性能测试结果可知,当焊接温度为570 ℃时,焊接质量较佳。

4 结 论

1.TLP焊接温度为570 ℃时,焊接质量较佳。

2.随TLP焊接温度的升高,扩散更均匀,接头结合处组织更均匀,但焊缝区域会出现晶粒粗大的现象,焊接温度对焊接接头区域的物相影响不大。

3.随TLP焊接温度的增加,显微硬度下降,剪切强度先升后降,焊接温度为570 ℃时,接头剪切强度最大,为108.6 MPa。