腐蚀条件下铁丝剪切痕迹修复显现及对同一认定影响的研究

李大武,臧泰琦,周 昊,张江华

(1.中国刑事警察学院 刑事科学技术学院 痕迹检验鉴定技术公安部重点实验室,辽宁 沈阳 110854;2.中国刑事警察学院 禁毒与治安学院,辽宁 沈阳 110854)

现场勘查中工具痕迹因其具备特征稳定性、独特性而成为检验鉴定中提取率较高的物证[1]。 然而,由于工作人员缺乏痕迹物证的保护意识,物证保管储存方法不当会导致痕迹载体表面产生腐蚀现象,或者由于现场环境过于潮湿,导致痕迹载体在长时间环境气氛作用下产生表面腐蚀现象,使得痕迹载体表面被覆盖一层疏松多孔的物质,影响表面痕迹特征的直观观察,给物证的鉴定工作带来一定的难度和挑战[2]。

铁是工业和生产中最常见的金属之一,极易在特定的使用环境下发生化学、电化学或者氧化反应。 腐蚀后的基体表面应力集中导致表面层由外到内的破损[3]。 通常多采用表层涂漆或者镀层的方式来解决基体与空气的接触问题[4],然而外力接触经常导致基体表面膜层破损,环境中的氧气或水分会直接进入进而发生界面腐蚀或者氧化行为[5]。 目前,科学处理铁锈的方法主要有两类:一类是物理清除方法,即利用表面清洁液体(如乙醇、丙酮)的污渍清洗功能对物证表面的腐蚀产物或者污渍进行简单擦拭清除,不改变物证本质的属性,只是对其表面污物进行简单清洗[6]。 另一类则是化学方法,即直接利用酸性或者碱性化学试剂与腐蚀产物生成可溶性盐的方法来清除物证表面的腐蚀产物[7]。

研究[8]发现,初期铁腐蚀速率较快,锈层为疏松多孔的絮状物,后期腐蚀速率减慢,锈层增厚,腐蚀36 h 后锈层的平均厚度可达74 μm。 依靠传统的强酸、强碱清洗锈层,时间控制不佳则易使基体与清洗液发生化学反应,导致物证表面特征的损失,因此探索出合理有效的清除物证表面腐蚀产物的方法,使之符合检验鉴定需求就显得尤为重要。 本研究以铁丝腐蚀后的剪切线条痕迹为研究对象,探讨物理、化学修复显现优化条件,使处理后的痕迹检材符合检验鉴定要求,达到工具痕迹检验鉴定的目的。

1 材料与方法

1.1 仪器与试剂

LEICA-M125 型立体显微镜(徕卡仪器有限公司);CM-100B 型三目比较显微镜(广西梧州裕康仪器有限责任公司);G7XMARKII 型数码相机(佳能中国有限公司);14 寸断线钳(徐州金虎工具制造有限公司);塔式喷雾式YMX/Q-010 型盐雾腐蚀试验箱(无锡苏南试验设备有限公司,温度均匀度≤±2 ℃,温度波动度≤±0.5 ℃);020S 型超声波清洗机(深圳市洁迈超声波清洗设备有限公司);3 mm 铁丝(上海都裕五金工具专营店)。

盐酸(质量分数36%,分析纯,中国国药集团);乙醇(纯度99.7%,分析纯,中国国药集团)。

1.2 铁丝剪切样本制作及腐蚀过程

利用断线钳制作剪切样本多枚,置于比较显微镜下比对,确认剪切样本痕迹比对视野中可实现线痕自然连贯的结合[9]。 采用均匀悬挂摆放方式将剪切样本放置到盐雾腐蚀试验箱内,实验条件按照国家标准《人造气氛腐蚀试验 盐雾试验》(GB/T 10125—2021)[10]进行。 35 ℃恒温下进行连续喷雾,雾化时间为4、24 h,待实验结束后从箱内取出剪切样本,用乙醇清洗后分类保存。

1.3 剪切痕迹表面的物理、化学表面处理方法

采用物理修复方法(超声振荡技术),控制超声频率40 kHz,溶液温度设置为30 ℃,介质为75%的乙醇溶液。 将盐雾腐蚀处理24 h 后的铁丝金属断头分别超声振荡3、5、8、10 min。 采用化学方法对已腐蚀断头进行清洗修复,配制盐酸和水体积比(VHCl∶VH2O)分 别 为1 ∶1、1 ∶2、1 ∶3、1 ∶4 的 混 合 溶液,搅拌均匀后待用。 用镊子夹住已被腐蚀断头的对侧,将其腐蚀测试面浸入混合溶液中,保持2、3、4、5 min 后取出,用乙醇清洗剪切痕迹表面并晾干,置于显微镜下观察比对。

1.4 线条痕迹量化分析

为了探讨线条痕迹的变化规律,利用Image pro plus 6.0 软件分别测量表面线条痕迹和腐蚀后的线条痕迹[11],观察线条痕迹特征的变形程度和变化规律,并探讨修复显现线条痕迹的效果。

2 结果与讨论

2.1 盐雾腐蚀后的表面形貌

图1 为铁丝腐蚀前(0)、后(4、24 h)痕迹面的表面形态。图1(a)为腐蚀前空白样,可见:铁丝剪切痕迹表面轮廓边缘清楚、金属光泽明显,线条痕迹特征层次起伏、明显连贯,与痕止缘呈90°夹角,分析为剪切工具的刃口所留,特定特征稳定可靠;靠近痕起缘区域可见斜向分布的线条痕迹,分析为剪切工具的刃侧所留,种类特征明显。 图1(b)为盐雾腐蚀4 h 后的形貌,可见:腐蚀诱发并不均匀,主要表现为局部腐蚀,其表面轮廓边缘变得模糊,且出现深度不同、大小不等的腐蚀坑带,并由最初的灰黑色变成了灰白色,同时伴有少量红褐色产物附着,完全失去金属光泽;痕止缘附近的几处线条痕迹连贯性差、辨识度低,不具备检验鉴定价值。 图1(c)为盐雾腐蚀24 h 后的形貌,可见:表面腐蚀产物呈团簇状和片层状并伴有裂纹,边缘的轮廓线已模糊不可见,无法确定剪切痕迹的痕止缘;表面分布有大量的疏松多孔的红褐色附着物,完全遮挡了铁丝表面的线条痕迹,也不具备检验鉴定价值。 实验表明,铁金属表面的腐蚀程度会随着腐蚀时间的延长而逐渐加深,并伴随着表面腐蚀坑的不断累积,其表面的腐蚀产物将逐渐变厚,最终扩散分布整个区域表面。

图1 腐蚀前空白样、盐雾腐蚀4 h 和24 h 的铁丝金属表面形态

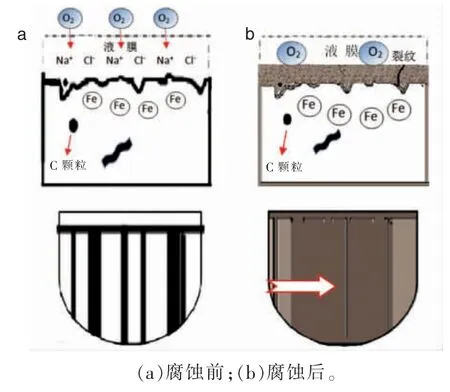

在盐雾试验气氛下,氯化钠(NaCl)溶液雾化后会生成氯离子(Cl-)和钠离子(Na+)。 其中,Cl-在水和盐的共同作用下形成薄水层并且直接吸附在基体一侧,形成了一层电解质溶液的薄膜,铁基体内部含有的碳(C)与基体构成原电池,其中腐蚀电池的阳极为铁(Fe),阴极为C,发生电化学腐蚀后生成疏松多孔的腐蚀产物(图2)。 在微量溶解氧的参与下,将腐蚀产物扩散到锈层中,并形成疏松团簇状锈层。通过溶解、离子配对和再沉积步骤形成多种腐蚀产物,可能为氢氧化铁[Fe(OH)3]、三氧化二铁(Fe2O3)、羟基氧化铁(FeOOH)及少量的四氧化三铁(Fe3O4)和金属碳化物碳化亚铁(Fe2C)[8,12]。随着腐蚀时间的延长,这些难溶物质不断沉积并逐渐覆盖在金属表面,掩盖了金属表面线条痕迹的连贯性和明显度,使其检验鉴定价值变得越来越低。由于腐蚀是在金属表面缺陷处优先发生,形成的新鲜表面破坏了原有金属的钝化膜,半径较小的Cl-吸附在表面线痕沟槽内不断向深处和周围侵蚀,并在C、O 等元素的参与下发生电化学腐蚀,生成疏松多孔的腐蚀产物。由于内层腐蚀产物体积的增大产生内应力,促使外部致密锈层产生微裂纹,Cl-沿着裂纹逐步向内部深处扩散, 锈层由疏松变得致密[13]。 因此,可尝试采用物理或者化学方法对铁锈进行处理。

图2 盐雾试验气氛腐蚀示意图

2.2 物理方法

超声振荡原理是由超声波发生器发出高频振荡信号,经换能器转换成高频机械振荡而传播到介质,使液体介质体流动而产生数以万计的微小气泡。 “空化”效应过程中产生冲击波使客体表面物质脱离基体而分散于清洗液中,使基体表面得到物理清洁[14-15]。 由图1(c)可见,高度腐蚀后的铁丝金属表面发生了不可逆的化学变化,已不具备检验鉴定价值,为了使铁丝表面的线条痕迹得以修复显现,实验尝试探索利用物理方法——超声振荡技术对腐蚀痕迹进行修复显现。以盐雾腐蚀处理24h的剪切痕迹为分析对象,选择75%的乙醇溶液为清洗介质,超声时间设置为3、5、8、10min,探究线条痕迹的自然连贯对接条件,结果如图3所示。

图3 超声振荡处理后的铁丝剪切痕迹比对效果图

由图3(a)可见,超声振荡清洗3 min 后,铁丝剪切痕迹表面的轮廓、形态发生了部分改变。 红褐色腐蚀产物明显减少,灰色的金属光泽得以再现,但表面粗大的线条痕迹并不清晰,故仍无法进行检验鉴定。由图3(b)可见,超声振荡清洗5 min 后,铁丝剪切痕迹表面的轮廓和形态变得更加清晰,金属光泽明显,但仍有部分红褐色腐蚀产物表面凹凸不平,影响线条痕迹的连贯性,亦无法进行检验鉴定。 图3(c)为振荡清洗8min 后的比对效果图,可见铁丝表面的线条痕迹轮廓完整、形态清晰、特征明显,并且大部分粗大和细小的线条痕迹得以显现,空白样本的部分区域与修复样本的部分区域可实现较好的线痕对接,可视为超声振荡显现效果的临界点。 图3(d)为振荡清洗10min 后的比对效果图,其视觉显现效果更佳,大部分粗大、细小的线条痕迹特征均得以显现,连贯性呈最佳状态,此时空白样本与修复样本线痕对接率最高。 为进一步探讨线条痕迹的变化规律,利用图像处理软件Image pro plus 6.0 对处理前后的线条痕迹标记并量化,分析线性痕迹特征的变形程度和变化规律,线痕标记见图3(d),数据见表1。

表1 图3(d)中铁丝断头修复前后标记的线痕宽度(mm)

由表1 数据分析可见:铁丝表面线条痕迹特征样本L13最大宽度为0.056 mm,样本L21最小宽度为0.010 mm;修复样本L20的线条痕迹最大宽度为0.047 mm,修复样本L12最小宽度为0.015 mm。 数值的差异可以用偶然误差来解释,测量前后线痕宽度的变化率在6%以下,这表明腐蚀后的线条痕迹可通过物理方法修复,且修复后的线条痕迹可满足同一认定的需求。 实验发现,腐蚀对金属表面细小线条痕迹影响较大,样本线条宽度小于0.010 mm的线条痕迹不能通过该方法显现,修复样本线条宽度大于0.015 mm 的线条痕迹可通过该方法显现,以达到可识别的修复效果,使之符合检验鉴定的要求。

由此可见,随着振荡时间的延长,修复效果愈发明显,线条痕迹的对接率变高。 此时,空白样本和修复样本中粗大、明显和连贯的线条痕迹能够流畅对接,具备了检验鉴定的条件。 因此,利用超声振荡方法修复、改善铁质金属线条痕迹表面效果是科学的、可靠的、可行的,能够较好地有限复原线条痕迹的特定特征,实现工具痕迹同一认定的目的。

2.3 化学方法

2.3.1 不同浓度氯化氢(HCl)溶液的腐蚀修复显现效果

铁丝经盐雾腐蚀24h后,选择盐酸和水的体积比(VHCl∶VH2O)为1∶1、1∶2、1∶3和1∶4,当化学清洗时间为4 min时,铁丝剪切痕迹比对效果如图4所示。 由图4(a)可知,当VHCl∶VH2O为1∶4时,铁丝表面的腐蚀颗粒物并没有完全清除,仍有2/3的区域被红褐色腐蚀产物覆盖,金属光泽得以再现,但表面的线条痕迹不清晰且连贯性欠佳,不具备检验鉴定价值。由图4(b)可知,当VHCl∶VH2O为1∶3时,腐蚀颗粒物部分脱离基体,但仍有1/2的区域被腐蚀产物覆盖,表面粗大的线条痕迹明显可见,细小的线条痕迹较清晰且连贯性较好,部分区域具有较高的鉴定价值。 由图4(c)可知,当VHCl∶VH2O为1∶2时,区域内的腐蚀颗粒物基本全部清洗,粗大、细小的线条痕迹得以修复显现,金属光泽与空白样本基本相同,线条痕迹连贯性最佳。 由图4(d)可见,当VHCl∶VH2O为1∶1时,铁丝表面的腐蚀颗粒物已经被大部分清除,呈现出明显的金属光泽,粗大、细小的线条痕迹得以修复显现,但区域内因酸洗过度导致基体参与反应,部分线条痕迹缺失,影响了线性痕迹的连贯性。

图4 不同体积比的盐酸和水条件下的铁丝剪切痕迹比对效果图

由此可见,随着盐酸浓度的增加(即VHCl∶VH2O比值的增大),铁丝表面的大部分腐蚀颗粒都能被明显清除,可以恢复原有的金属光泽,进而呈现出明显的线条痕迹;低浓度酸洗容易导致腐蚀产物清除不完全,影响线条痕迹的连贯性,而高浓度酸洗还要充分考虑腐蚀过度导致的基体反应问题。 腐蚀产物一致,颗粒附着力基本相同的情况下,化学反应速率与酸液浓度成正比[16],为获得比较理想的线条对接效果,建议VHCl∶VH2O的比值在1∶2~1∶1 之间。

表2 为图4(d)铁丝断头修复前后标记的线条宽度量化数据。 表面线条痕迹特征样本L13、L15、L17、L19通过显现后均能出现对应特征。 值得注意的是,线痕样本L5和样本L7经修复后并没有显现对应特征,分析原因应为线痕的宽度比较细小(0.01 mm),受外界环境条件影响较大,不容易被修复所致。 实验发现,大于0.015 mm 的线条痕迹经过该方法修复后均能出现对应特征,且线痕宽度越大则越为明显。 由此可见,腐蚀后的线痕并不能通过化学方法完全显现,只有大于0.01 mm 的线条痕迹才能达到可以识别的修复效果,符合检验鉴定的要求。

表2 图4(d)中铁丝断头修复前后标记的线痕宽度(mm)

2.3.2 相同浓度HCl 溶液下不同修复时间的腐蚀修复显现效果

图5 是VHCl∶VH2O为1∶2,不同酸洗时间下的铁丝剪切痕迹比对效果图。 由图5(a)可见,固定HCl 浓度不变,酸洗2 min 后,铁丝表面的腐蚀颗粒物仅有少部分脱离基体,表面仍然被腐蚀产物所覆盖,无粗大的线条痕迹,不具备检验鉴定价值。 图5(b)为酸洗3 min 后的清洗效果,可见1/2 的表面腐蚀产物被清除,腐蚀层的厚度变薄,露出金属光泽,表面仅有几根粗大明显的线条痕迹可见,不具备检验鉴定价值。 由图5(c)可见,酸洗4 min 后,铁丝表面的线条痕迹更加清晰明显,连贯性进一步增强,粗大、细小的线条痕迹基本能够实现对接,但边缘的腐蚀产物依然存在。 图5(d)为酸洗5 min 的修复效果,可见大部分表面腐蚀产物已清除,但表面的显现效果并未因腐蚀产物的清除而增强,主要原因在于基体也参与了化学反应,由于表面各区域的腐蚀层厚度不同,酸洗时的化学反应速率不等,进而影响了线条痕迹的整体观察,可利用的线条痕迹特征变少,使得检验鉴定价值不高。 理论上,酸洗时间越长越好,可将表面疏松多孔的腐蚀层变薄或者全部清除,但实践还要考虑金属基体是否参与化学反应的问题,因此控制合适的酸洗时间就显得尤为必要。实验表明,酸洗时间控制4 min 内可起到良好的修复效果。

图5 VHCl∶VH2O= 1∶2 条件不同酸洗时间的剪切痕迹比对效果图

表3 为图5(c)铁丝断头修复前后标记的线痕宽度量化数据,可见线条痕迹样本L1、L3、L5、L7、L9、L11、L13经修复后均能出现对应特征。细小的线条痕迹特征受到腐蚀因素的影响较大,基本不能通过化学方法完全显现。 宽度较大的线条痕迹可通过化学方法达到可以识别的修复效果,符合检验鉴定的要求。

表3 图5(c)铁丝断头修复前后标记的线痕宽度(mm)

实验组尝试利用硝酸对铁丝进行酸洗,发现铁丝表面碳化现象严重,影响线性痕迹的直接观察,并且反应过程中会产生有毒气体,故修复铁丝断头时不宜采用硝酸溶液处理的方法。

实验选用物理与化学联合法清洗腐蚀后的断头痕迹,超声振荡清洗5 min,在VHCl∶VH2O=1∶2 条件下酸洗处理2 min,实验结果如图6 所示。 将修复样本的铁丝表面痕迹与样本痕迹进行比对,发现修复样本铁丝表面的红褐色锈层被完全去除,线条痕迹基本恢复,连贯性增强明显,粗大的线条痕迹特征清晰、明显、连贯,与采用单一修复方法相比,联合法更符合检验鉴定的条件。 因此,对于铁质材料来说,采用物理与化学联合修复方法更为适宜。

图6 超声振荡处理5min,VHCl∶VH2O=1∶2 条件下酸洗处理2 min的铁丝比对效果图

综上,无论是物理方法还是化学方法均可以修复金属铁表面的线条痕迹,达到良好的修复效果,使之符合检验鉴定要求。 由于腐蚀产物表层疏松,底层致密[8],用盐酸清洗的时间较短,速度较快;而利用超声波处理的时间较长,速度较慢。 修复后线条痕迹的对接性明显得到增强,基本具备同一认定的条件。 需要注意的是,物理或者化学清洗方法对表面痕迹有微损效应,对经验、技术欠缺的工作人员慎用,采用物理与化学联合法处理铁质金属表面修复的线条痕迹更符合检验鉴定条件。

由表4 数据分析可见,随着线痕宽度的改变,特征的稳定性也随之变化。 铁丝表面线痕宽度大于0.014 mm 的特征基本不受环境因素影响,可以通过物理与化学联合法进行修复;但对于线条宽度<0.008 mm 的表面痕迹特征最容易发生改变,其处理后就不能完全显现线条痕迹,达不到理想的修复效果,也无法符合检验鉴定要求。

表4 铁丝断头修复前后标记的线条宽度(mm)

由表1~4 分析可见,线条痕迹特征的稳定性与线痕宽度密切相关,线痕越宽,特征稳定性越强。 线痕宽度大于0.03 mm,特征修复的概率可达100%;线痕宽度为0.02~0.03 mm 时,特征修复的概率可达85%;而线痕宽度为0.01~0.02 mm 时,成功修复的可能性降低至60%;对于线痕宽度小于0.01 mm 的特征,修复的可能性极低。 可见细小的线条痕迹特征稳定性差,更容易受到外界环境因素的影响,在腐蚀作用下,细小的线条痕迹特征极易发生改变,物理或者化学的修复增强应用效果有限,检验鉴定价值较低。 因此,充分利用宽度大于0.01 mm 的线痕是比较可行的方案。

3 结论

实验以铁丝剪切痕迹的有限修复为目的,采取物理或者化学的处理方法进行研究和探索。 结果发现,优化酸洗条件可有效改善铁丝锈蚀表面线条痕迹的显现效果,可为特征的符合点和差异点提供检验鉴定的理论基础。 但实践前务必要严格控制酸洗的时间和浓度,否则一旦酸洗过度将给物证的完整性和唯一性带来严重的困扰,无经验或经验欠缺的人员慎用。 对于腐蚀后的检材痕迹,应首选通过光学条件的改变来改善线条痕迹的识别,若发现表面无可识别痕迹,可参考本文中的实验条件进行优化选择。