某高精度星载主反射面天线制备工艺

王磊,韩如冰,符伟,刘德礼

(1.湖南航天环宇通信科技股份有限公司,长沙 410205; 2.上海无线电设备研究所,上海 201109)

随着卫星通信和军事现代化技术的发展[1],卫星通信天线作为卫星通信的核心部分之一,对卫星通信天线也提出了更高的增益和指向精度等电性能标准[2]。高精度碳纤维增强树脂基复合材料(CFRP)反射面天线具有轻质高强、热稳定性好、频率范围宽等特点,已广泛应用于反射面天线的结构设计中[3-4]。如何从制备工艺上实现反射面天线凹面高型面精度和高装配精度具有重要的研究意义。

张娟娟等[5]进行了模具材料和数控加工试验,发现制备高精度反射面天线的优选模具材料是殷钢,原位转化加工可提高型面精度。张建柯等[6]采用热缩放技术对模具工作面进行补偿,对天线固化参数进行试验优化研制了一种高精度碳纤维反射面天线。徐小伟等[7]通过工艺试验,采用铺层定位预压实和热稳定化去应力处理制备的反射面天线型面精度较高。沃西源等[8]进行合理选材、准各向同性铺层和加强质量控制,可使型面精度均方根差(RMS)≤0.16 mm。刘明昌等[9]通过铺层等刚度设计、成型工装的均压传递等手段成型出高精度反射面天线。

笔者以某高精度星载主反射面天线为例,根据CFRP反射面天线的工程制造经验,结合CFRP主反射面天线在轨线热变形特点,从模具设计、模具热分布、背筋与反射面主体胶接和组合加工等关键技术进行研究,得到一种高精度星载主反射面天线。

1 主反射面天线结构及技术指标

1.1 基本结构

主反射面天线要求除具有在最大程度上实现轻质的特点外,在随卫星发射过程中需要经历复杂的力学环境,因此必须具有足够的刚度和强度。对于天线产品而言,在结构设计中,需要根据承载路径和电性能要求进行迭代[10],确保结构的安全裕度。

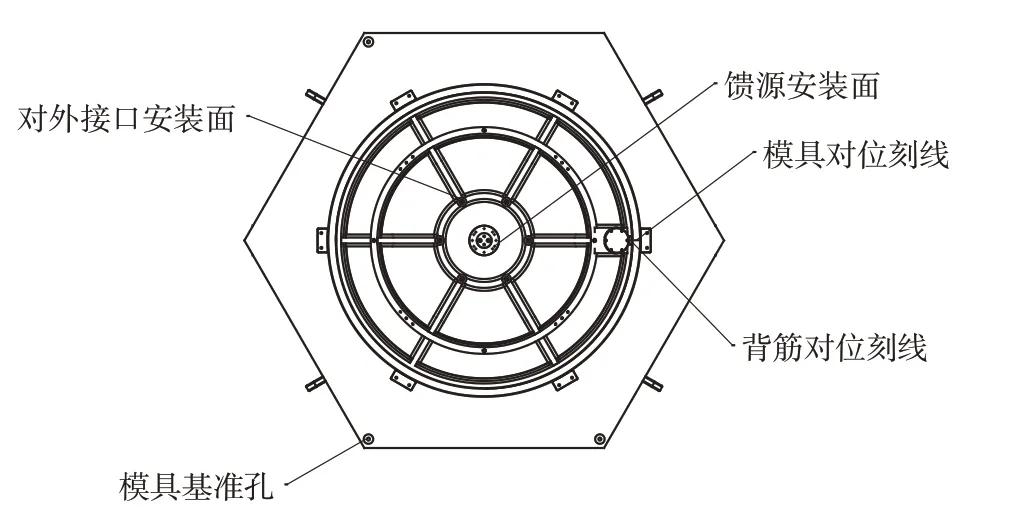

主反射面天线采用M55 J/BA9913[纤维质量分数为(60±3)%]CFRP 蒙皮/铝蜂窝夹层结构形式,包括:内蒙皮、铝蜂窝、外蒙皮、背筋、馈源埋件和对外接口埋件,见图1。

图1 主反射面天线结构示意图

1.2 技术指标

主反射面天线主要技术指标如下。

(1)主反射面天线母方程。

式中:Z为自变量;X为因变量。

式(1)表示关于Z轴和X轴的标准抛物线方程,焦点为(300,0),沿Z轴旋转360°的抛物面。

抛物面凹面型面精度RMS≤0.05 mm。

(2)装配精度。

对外接口安装面的共面度0.02 mm,对外接口安装面上孔中心位置度Ø0.1 mm,对外接口安装面与主反射面轴线垂直度0.02 mm,馈源安装面上孔中心位置度Ø0.1 mm,馈源安装面与主反射面轴线垂直度0.02 mm。

2 主反射面天线制备工艺流程

根据主反射面天线自身的结构特点,结合产品的技术指标,先进行埋件加工,内、外蒙皮固化成型,背筋固化成型,以及铝蜂窝拼接赋型等流程;然后将内蒙皮、蜂窝、馈源埋件和外蒙皮胶接成反射面主体;再利用J-133 结构胶将背筋和反射面主体进行室温胶接;热稳定化去应力后[11],组合机加装配位置,具体工艺流程见图2。

图2 主反射面天线制备工艺流程

3 主反射面天线研究过程及分析

3.1 模具设计

模具的材料选择、结构形式和型面精度是影响主反射面凹面型面精度的关键因素。CFRP产品通过传统模具成型后,一般会发生翘曲[12],主要由于CFRP 产品的热膨胀系数与模具材料相差较大,固化成型的降温过程中两者之间产生剪应力。

对于高精度主反射面天线一般采用两种措施来避免CFRP 产品的翘曲变形:一种措施是采用与CFRP相近线胀系数的模具材料[13],此种措施材料成本和制造成本较高;另一种措施是采用对模具型面进行热缩放的普通模具材料[14],此种措施的缩放基准和缩放系数需要强大的数据库做支撑。采用5 mm 厚复合材料上面板+6 mm 厚Q235 钢下面板+Q235 钢支撑框架材料的组合方式进行模具的设计,此结构为框架结构,阳模成型,模具结构示意图见图3。

其中,复合材料面板选择准各向同性的环氧树脂/T700 碳纤维短切毡复合材料[纤维含量(39±3)%],避免机加后应力释放导致型面变形。复合材料面板和Q235面板之间设计一层0.3 mm厚高温橡胶缓冲层,在升降温成型阶段,两种材料面板之间的剪应变按照式(2)计算:

式中:Δε为剪应变;γ为Q235 面板的热膨胀系数;β为复合材料面板的热膨胀系数;L0为从质心到边缘的距离;Δt为固化温度和室温的差值。

橡胶随温度的剪切延伸率、拉伸剪切强度(简称T-E-T)见图4。从T-E-T图可以看出,橡胶的拉伸剪切强度随温度的升高而降低,最低值为6.5 MPa,满足使用要求。在整个固化过程,橡胶的剪切延伸率均大于对应的剪应变Δε,在最高固化温度130 ℃时,面板之间的剪应变最大为0.097%,远远小于橡胶的剪切延伸率1.6%。不仅可以实现两种材料之间的减震分压,还可以缓冲两者之间在固化过程产生剪应力,避免界面脱粘变形。其余模具设计要求如下。

图4 橡胶的T-E-T图

(1)工装型面精度RMS≤0.015 mm,表面粗糙度Ra0.4;

(2)常温气密和热气密满足航天规范。

3.2 模具热分布

热压罐成型过程中温度分布及温度均匀性[15]为主反射面凹面型面精度保障的重要影响因素。目前很少有对模具热分布的研究,故笔者分析反射面主体在热压罐内成型过程中升降温速率和温度分布等温度场情况,从而确定领先热电偶和滞后热电偶的位置。

按照反射面主体胶接固化参数,进行模具热分布测试。模具热分布见图5。TC1,TC2为零件领先热电偶,布置在零件底部边缘余量区,处于蜂窝芯和外蒙皮之间;TC3,TC4 为零件滞后热电偶,布置在零件型面中心和顶部边缘余量区,处于蜂窝芯和内蒙皮之间;TC5,TC6 为模具领先热电偶,靠近零件,直接接触模具,分别铺贴16 层7.5 mm×7.5 mm聚酯无纺布;TC7,TC8 为模具滞后热电偶,布置在模具反面,与TC3,TC4对称,直接接触模具,分别铺贴16层7.5 mm×7.5 mm聚酯无纺布。

图5 反射面主体热电偶布置位置示意图

模具热电偶温度曲线如图6 所示,不同空间区域的热电偶偶间温差随着罐内温度的升高和降低而变大,在领先偶温度79.9 ℃,偶间温差达到最大值22.2 ℃。在保温阶段热压罐停止升温,偶温逐步趋于一致。CFRP在模具上的热传导简化的能量方程[16]如式(3)所示:

图6 模具热电偶温度曲线

式中:ρ为CFRP 密度;t为加热时间;T为CFRP在时间t的温度;Cp为比热容;K为热导率;z为厚度。

可以定性解释模具厚度、风速场和热源距离是领先热电偶和滞后热电偶分布情况的主要影响因素。模具的热传导是一个复杂的过程,工程经验表明,热传导还与换热结构和隔热材料隔热率有关。反射面主体胶接的领先热电偶TC5 和TC6 靠近零件,直接接触模具,铺贴16 层7.5 mm×7.5 mm 聚酯无纺布;滞后偶TC8 位于顶部位置的模具反面,铺贴16层7.5 mm×7.5 mm聚酯无纺布,得到的升降温速率和温度的均匀性为最佳结果。

3.3 反射面主体成型

反射面主体采用先成型内/外蒙皮,然后与铝蜂窝二次胶接的成型方法,型面精度始终通过模具保持,防止反射面主体受外力和自重而变形,对型面精度造成影响。

内/外蒙皮分别在成型模具上进行铺贴,通过激光投影仪对预浸料裁片进行定位,减少铺层角度偏差带来的耦合效应。反射面主体的内部胶接质量直接影响主反射面天线的刚强度,为了保证内部胶接质量,胶接前应进行预装配,调整相互位置关系,确认蜂窝、埋件和蒙皮的高度匹配,埋件比蜂窝矮0.1~0.2 mm。铝蜂窝裁剪成4 瓣瓜瓣状,用J-47D发泡胶拼接仿形,发泡胶条间留出5~6 mm间隙保证蜂窝的透气性。成型模具上依次铺放内蒙皮、馈源埋件、铝蜂窝和外蒙皮,内蒙皮放置时应使对位刻线与成型模具的相对位置保持一致,从而减少两者局部型面不匹配造成的型面偏差。

3.4 背筋与反射面主体胶接

背筋与反射面主体的胶接质量将直接影响主反射面凹面型面精度和主反射面天线的刚强度。背筋与反射面主体的胶接工艺需从两者之间的装配间隙、胶层厚度、位置度和固化过程中施加的压力进行控制,得到最优工艺参数。

背筋通过模具一体成型,保证与外蒙皮有相同型面。背筋和反射面主体在胶接定位工装上先进行预装和修配,背筋与反射面主体胶接示意图见图7。控制背筋和反射面主体的装配间隙小于0.15 mm。背筋和反射面主体的胶接面使用150#~240#砂纸打磨粗化,清洁干净后,在胶接面分别刮涂一层0.1~0.2 mm 厚J-133 结构胶,胶层朝上放置5~10 min,让胶液充分浸润碳纤维胶接面,同时起到一定消泡作用。通过胶接定位工装分别对背筋和反射面主体进行轴向定位和环向定位,见图7。封装抽真空加压,真空度介于-0.02~-0.01 MPa,待室温固化超过24 h后方可拆除真空袋等辅助材料,并进行脱模。通过以上工艺方法可以实现背筋与反射面主体的无应力胶接,从而保持主反射面凹面高型面精度和主反射面天线的高刚强度。

图7 背筋与反射面主体胶接示意图

3.5 组合机加

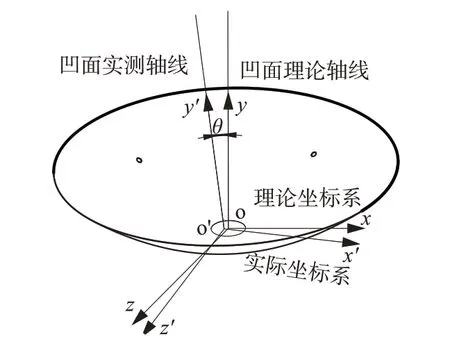

主反射面天线的装配精度主要通过高效高精度的组合机加[17]来保证,装配形位精度需要与反射面凹面型面精度关联。一般主反射面天线成型后,在型面精度自由拟合满足要求时,型面中心轴线与理论值会有一个夹角θ,不能直接以工装基准孔为加工基准进行加工,需要进行基准转换,图8为主反射面基准转换示意图。

图8 主反射面基准转换示意图

背筋与反射面主体胶接完脱模后,使用激光跟踪仪检测主反射面凹面型面和馈源埋件内径,通过软件计算拟合当凹面型面精度满足技术指标,且馈源埋件内径有足够的加工余量时,主反射面凹面实测轴线与理论轴线的相对位置关系。将主反射面天线放置于成型模具,放置时通过对位刻线使主反射面凹面与模具的相对位置在成型状态下保持一致。根据主反射面凹面实测轴线与理论轴线的相对位置关系,通过旋转和平移将主反射面基准转移到成型模具基准孔。

以基准转换后模具基准孔作为基准组合机加工,组合机加工结构示意图如图9 所示。机加工时降低进给量[5],每一个特征的精加工均采用多次加工,每次加工后进行检验,根据实测值矫正下一次机加工,减小机加工过程中产生的应力。具体加工内容如下。

图9 组合机加结构示意图

(1)加工对外接口安装面以及对外接口安装面上的螺纹底孔;

(2)加工馈元安装面,馈源埋件内径以及馈元安装面上的螺纹底孔。

4 主反射面天线性能测试

4.1 型面精度

主反射面天线放置于三坐标检验平台上,安装面朝下(凹面朝上),自由状态无应力放置。通过三坐标采集反射面凹面型面数据和馈源埋件内径数据,反射面工作面检测点位不少于1 000 个(均匀分布)。以馈源埋件中心轴线为基准拟合型面,主反射面天线型面精度检测图如图10所示,得到主反射面凹面型面精度RMS 0.04 mm。满足设计要求。

图10 主反射面天线型面精度检测图

4.2 装配精度

主反射面天线安装面朝上,自由状态无应力放置。以馈源埋件中心轴线为基准,通过三坐标检测其装配精度,检测结果见表1。均满足设计要求。

表1 主反射面天线装配精度检测结果

5 结论

(1)采用5 mm 厚复合材料上面板+6 mm 厚Q235 钢下面板+Q235 钢支撑框架材料的组合方式设计的模具,能够降低固化成型中面板与产品之间的剪应力,满足主反射面凹面型面精度成型要求。

(2)通过对模具热分布进行研究,确定领先热电偶和滞后热电偶的位置,可以避免主反射面成型过程中温度不均匀对凹面型面精度的影响。

(3)在背筋与反射面主体之间的装配间隙、胶层厚度、位置度和固化过程中施加的压力控制等方面选择最优工艺参数,可以保持主反射面凹面高型面精度。

(4)将实测主反射面凹面基准转移到成型模具基准孔,以基准转换后模具基准孔作为基准组合机加工,可以有效地解决装配精度超差问题。