Fe-Cr-Ni-Al合金铸造过程的数值模拟及组织性能

戴 雷 申 烁 方 东

(1.三峡大学 石墨增材制造技术与装备湖北省工程研究中心, 湖北 宜昌 443002;2.三峡大学 机械与动力学院, 湖北 宜昌 443002)

随着我国经济的快速发展,特别是基础建设行业的兴起,钢铁的需求量日益增大,进而对钢铁质量与产品有了更严格的要求[1].中国是一个铬镍资源非常缺乏的国家,基于我国国情,开始增加对双相不锈钢的研究和使用[2].双相钢是由奥氏体与铁素体所占比例近似1∶1的组织构成,既有奥氏体不锈钢良好的韧性和塑性,又有铁素体不锈钢抗氧化性好的特点[3].综合考虑材料的力学性能、抗氧化特性以及我国镍资源缺乏等问题,提出Fe-Cr-Ni-Al双相不锈钢的方案[4].其在600℃以上的高温条件下,可形成Al2O3和Cr2O3薄膜,二者可紧密结合,使其具有良好的抗氧化性能和优秀的可焊性.

目前,对于合金的铸造工艺、数值模拟方面已经开展了一系列的研究.Song等[5]研究了选择性激光熔化的工艺参数,并在没有后处理的情况下制备更致密的Ti6Al4V 零件,首次基于三维模型进行了温度分布计算.胡红军等[6]对军用汽车3种不同工艺设计的转向臂进行了数值模拟,根据模拟结果显示的缺陷与缩孔位置对设计方案进行改良,从而减少缺陷以及缩孔的产生,提高生产的经济性.Li等[7]为了预测铸态气缸盖中的气孔缺陷和二次枝晶臂间距,模拟了铝合金气缸盖的低压铸造过程,发现孔隙缺陷主要存在于厚壁和厚薄壁连接处,并与实验结果相一致.但是对于小型铸件而言,传统的铸造工艺具有一定的局限性,而且通过实验也很难反映凝固过程的温度梯度分布以及充型凝固过程[8].本文基于Procast软件研究了铁铬镍铝合金充型凝固过程,对其凝固阶段不同位置的温度场及冷却速率进行探究,得到冷却速率与铸态合金一次枝晶间距之间的关系,同时探究冷却速率对显微组织及硬度的影响,为生产工艺提供一定的理论基础和数据支撑.

1 试验材料及方法

采用市售的Fe、Cr、Ni、Al等块体原料,按照表1所示的比例称取材料共40 g,放入铜坩埚中.利用真空电弧熔炼炉,反复熔炼4次,然后将熔炼好的成分较为均匀的金属继续进行熔炼与吸铸,待冷却后拆开磨具,得到阶梯试样.

用Procast软件对Fe-Cr-Ni-Al合金凝固过程的温度场及冷却速率进行仿真模拟.将阶梯试样沿纵向剖开得到不同厚度的试样,在XQ-2镶嵌机中进行镶嵌,用砂纸打磨,抛光机上抛光,腐蚀液为王水进行腐蚀,在金相显微镜下进行组织观察.用image Pro plus6.0软件对一次枝晶间距和相占比进行统计和计算,用显微硬度计对合金不同相区的微区硬度进行测量与统计.

2 试验结果与分析

2.1 数值模拟分析

2.1.1 凝固过程中厚度对中间部分冷却速率的影响

在Solidworks软件中分别对试样和模具进行三维建模,如图1(a)所示.对模型采用非均匀划分形式,在Mesh模块中进行网格划分,将试样网格设置为0.5 mm,模具网格设置为5 mm,划分完毕后对网格质量进行检查,得到的面网格和体网络模型如图1(b)所示.生成的面网格数为8 982,体网格数为185 270.

图1 试样三维模型及网格划分结果

Procast软件中的条件设置是在Cast模块中进行的.此次模拟采用的是重力浇注模型,重力方向要与浇注方向相一致,由于建模平面选择的不同,XYZ轴可能会有差异,此模型重力方向选择为-Y轴方向.因为充型速度很快,在体管理器中设置充型与凝固过程同时进行,将浇注的初始温度设置为1 600℃,模具的初始温度设置为25℃;在界面换热系数管理器中设置换热界面为试样与模具边界,由于试样与模具的材料不同,在凝固过程中会有温度降的出现,选用CONIC双重节点,换热系数h=1 000 W/(m2·K).在工艺条件管理器中对边界条件进行设置,与空气环境接触的面为模具的弯曲侧面,设置为空冷.浇注中心选择模型的上表面中心,直径4.5 mm 的区域.浇注速度设置为2 000 mm/s.模拟参数采用重力浇注模型中软件自带的数据进行计算.参数设置完毕以后,对模型进行检查,确认无误后便可进行模拟计算.

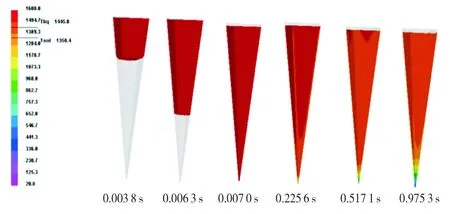

图2为铁铬镍铝合金在充型凝固过程中不同时刻的温度场分布云图.合金液从1 600℃的高温进入模具之中,由于试样尺寸较小,充型时间很短.由图2可知,在不到0.011 s的时间内就已经充型完毕.在整个充型过程中,合金液的温度始终高于液相线温度.

图2 铁铬镍铝合金在充型凝固过程中不同时刻的温度场分布云图

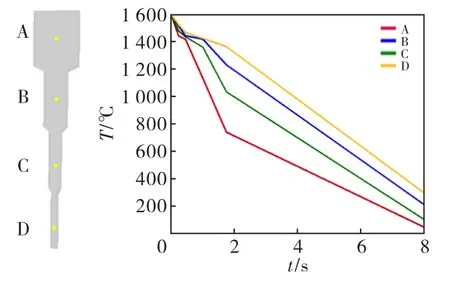

分别选取铸件纵剖面8、4、2、1 mm 厚度的中心点A、B、C、D,得到了不同厚度中心点温度随时间变化曲线,如图3所示.从图3可以看出,合金液从浇注温度1 600℃冷却到液相线温度1 445℃,A、B、C、D 4个节点分别用时0.945、0.848、0.463、0.345 s.这表明温度下降的速度非常快.到达液相线温度以后,合金液开始进行凝固结晶,在这一阶段中,先进行凝固的合金液在结晶过程中放热,该热量传递到后凝固的合金液中,降低了此合金液的冷却和结晶速度.

图3 不同厚度中心点温度随时间变化曲线

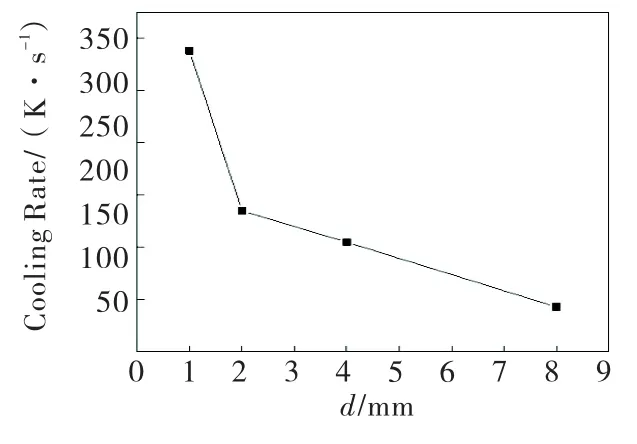

各节点的冷却速率计算方法为取各节点从液相线温度到固相线温度随时间变化的平均速率,如图4所示.铸件厚度为1、2、4、8 mm 所对应的冷却速率分别为338、185、155、93 K/s,冷却速率随厚度增大而减小.

图4 冷却速率随厚度变化曲线

2.1.2 凝固过程中厚度对边缘部分冷却速率的影响

试样模型如图5(a)所示.试样与模具网格均设为1 mm,划分完毕后对网格质量进行检查,得到的面网格和体网络模型如图5(b)所示.生成的面网格数为7 096,体网格数为102 356.其他边界条件设定与上述模拟一致.

图5 试样三维模型及网格划分结果

图6 为铁铬镍铝合金在充型凝固过程中不同时刻的温度场分布云图.从图中可以看出,在不到0.007 s的时间内就已经充型完毕(合金液充满整个型腔).在整个充型过程中,合金液的温度始终要高于合金的液相线温度.

图6 充型凝固过程温度场分布云图

在试样纵剖面边缘部分选取12个点,如图7所示,得到了不同厚度温度随时间变化曲线.冷却速率的计算同样是选取从液相线温度1 445℃到固相线温度1 350℃随时间变化的平均速率.计算得到的每个点的冷却速率分别为47.2、48.1、49.6、50.7、55.6、59.3、65.2、69.3、90.5、107.3、156.3、734.2 K/s,随着厚度的减小,冷却速率逐渐增大,如图8所示.

图7 取点示意图

图8 冷却速率随位置变化曲线

2.2 微观组织

2.2.1 XRD 分析

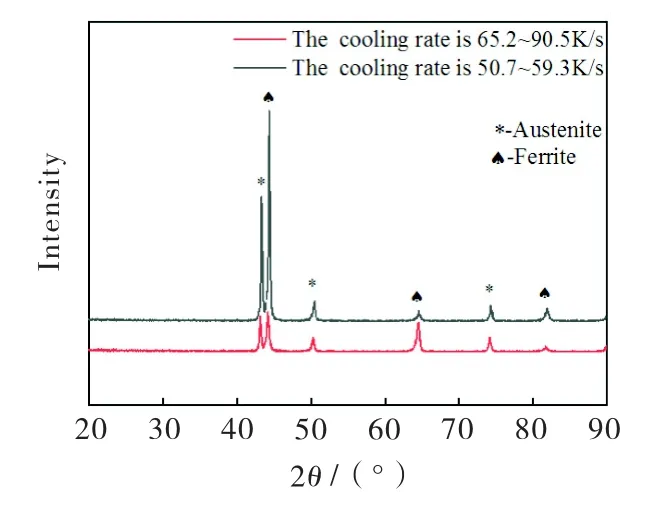

分别对冷却速率在65.2~90.5 K/s 范围和50.7~59.3 K/s范围的两节阶梯试样材料进行XRD测试,得到的XRD 谱图如图9 所示.可以看出,Fe-Cr-Ni-Al合金组织中主要为奥氏体相和δ铁素体相,且随着冷却速率的增大,奥氏体强度减小,铁素体强度增大.可以判断随着冷却速率的增大,铁素体相所占的比例在增加.

图9 不同冷却速率下Fe-Cr-Ni-Al合金XRD 谱图

2.2.2 Fe-Cr-Ni-Al合金边缘部分的金相组织

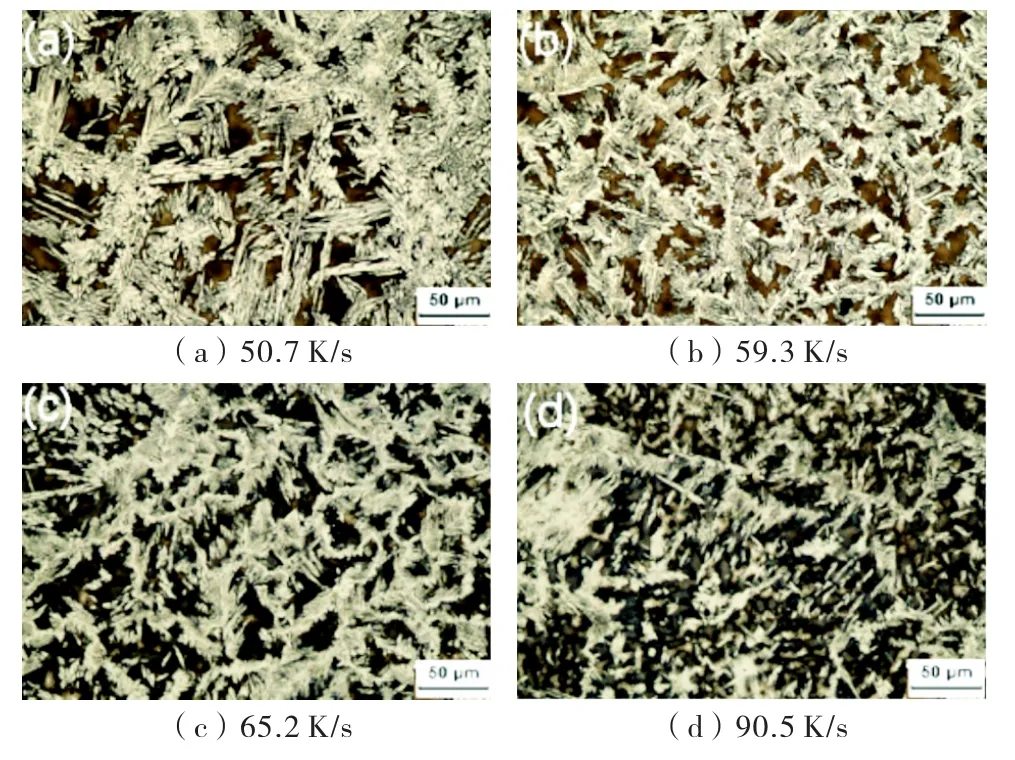

实验主要针对冷却速率在50~100 K/s范围内的试样进行分析.图10给出了试样冷却速率在50~100 K/s范围内靠近铜模部分的金相组织.由图10(a)~(d)可看出,试样靠近铜模的部分,在铜模急冷的作用下,凝固组织沿着热流的方向定向生长,一次枝晶的生长和数量很明显,但二次枝晶的数量并不多[9].随着冷却速率的增大,一次枝晶的形貌明显发生了细化,并且一次枝晶的长度也明显增大.可以说明冷却速率对于枝晶的生长有着明显的抑制作用.图10(e)(f)为50.7 K/s和90.5 K/s放大200倍的金相组织,可以看出,随着冷却速率的增大,枝晶形貌明显细化.

图10 不同冷却速率下边缘部分合金组织

2.2.3 Fe-Cr-Ni-Al合金中间部分的金相组织

图11给出了试样冷却速率在50~100 K/s范围内中间部分的金相组织.可以看出,中间部分合金的组织形貌与边缘部分组织形貌差别很大,枝晶的生长方向变得没有规律,二次枝晶的生长变得明显.随着冷却速率的增加,合金组织形貌变得不规则,可能是由于在冷却过程中存在一定的温度梯度,导致各相成分不均匀,使其发生不平衡结晶.同时,由于冷却速率越大,过冷度就越大,导致固溶体合金形核率越大,从而使晶粒发生细化.

图11 不同冷却速率下的中间部分金相组织

2.2.4 枝晶间距

采用手动测量的方式,在ImageProPlus6.0软件中,对相邻两条一次枝晶中心进行连线,测量方法示意图如图12所示[10].

图12 枝晶间距测量示意图[10]

由于阶梯试样第2节(冷却速率在50.7~59.3 K/s范围)冷却速率差距较小,枝晶间距变化相对不太明显,实验主要选取阶梯试样第3节(冷却速率在65.2~90.5 K/s范围)进行测量.在试样放大50倍的金相组织中选取50组数据进行测量,将结果按图13分为6个区间并采用加权平均数的计算方式来处理数据以减小误差.

图13 一次枝晶间距统计图

结果表明,冷却速率在65.2~90.5 K/s范围内,一次枝晶间距从40.8、34.8、32.1到31.4μm,如图14所示.可以看出,随着冷却速率的增大,一次枝晶间距逐渐减小.

图14 枝晶间距随冷却速率变化曲线

液态金属冷却过程中,假设熔体中出现一个稳定的晶核质点即开始凝固,该过程可表示为[11]:

式中:TL为液相线温度;TN为形核发生温度;I为形核速率;Vm为熔体体积.

枝晶在生长过程中枝晶间距与生长速度相关,生长过程中的尖端总过冷度ΔT由4部分组成:

式中:ΔTT为热过冷;ΔTC为成分过冷;ΔTR为曲率过冷;ΔTK为动力学过冷.

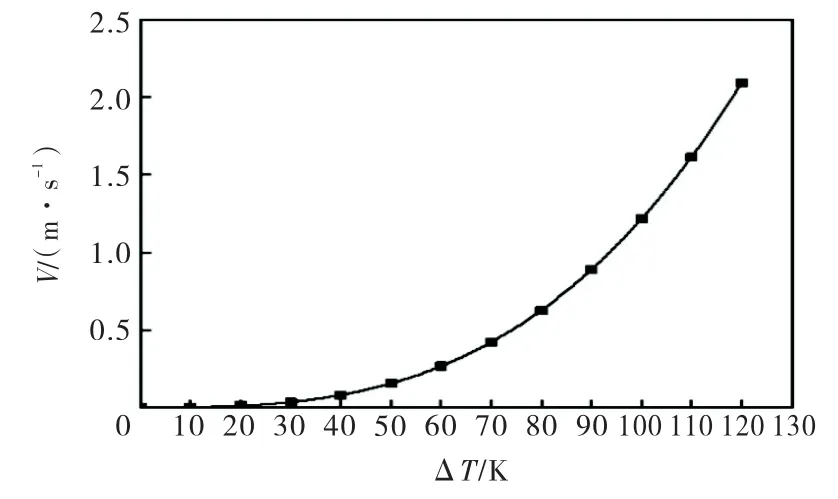

基于KGT 模型可得到枝晶尖端生长速度V与过冷度ΔT之间关系的简化式[12]:

式中:α和β均为枝晶生长系数,其数值分别为2.7×10-6m/(s·K2)和1.19×10-6m/(s·K3)[13],据此可计算出不同过冷条件下的枝晶生长速度,如图15所示.

图15 Fe-Cr-Ni-Al合金枝晶生长速度随过冷度变化曲线

KGT 模型还给出了枝晶尖端半径r与生长速度V之间的关系式[14]:

其中:D为溶质在液相中扩散系数;Γ为Gibbs-Thomson系数;m为平衡液相线斜率;k为溶质分配系数.

说明 设计上述驱动问题并非简单地提示,而意在通过示范强化问题意识,引导学生找准自我反思切入的角度,提升自我调控受阻思维的能力.

Hunt给出了一次枝晶间距λ1与尖端半径r之间的关系[15]:

式中:λ1为枝晶一次间距;G为温度梯度;m1为液相线斜率;C1为胞枝晶尖端浓度;V为生长速度.

由式(1)可知,对于相同成分的合金熔体,在I,Vm和TL等参数不变的情况下,随着冷却速率RC的增加,形核发生温度TN减小,即冷却速率越大,凝固发生时过冷度越大.由图15可知,过冷度的增大会使枝晶的生长速度变快.由式(4)可知,枝晶尖端半径r与生长速度V之间呈现反比关系,即枝晶生长速度的增加,会使枝晶尖端半径减小.据式(5)可知,枝晶尖端半径的减小以及生长速度的提高又将导致枝晶一次间距的减小.综上,此模型可以很好地解释图14得到的枝晶间距随冷却速率增大而减小的实验结论.

2.2.6 SEM 分析

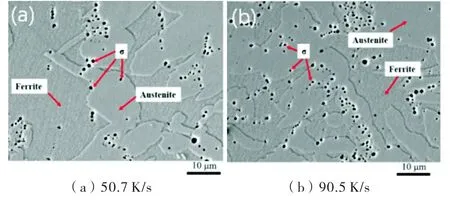

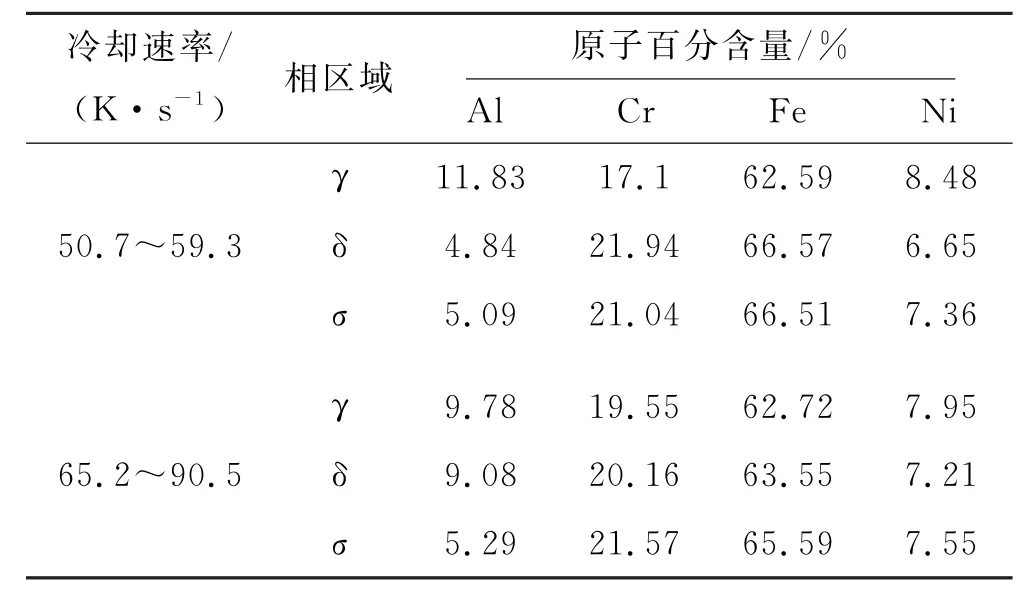

分别对冷却速率为50.7~59.3 K/s范围和65.2~90.5 K/s范围的阶梯试样进行SEM 测试,进一步区分铁素体相和奥氏体相,结果如图16所示.得到的不同冷却速率下不同相区化学成分EDS分析见表2.

图16 不同冷却速率下Fe-Cr-Ni-Al合金SEM 图

表2 不同冷却速率下Fe-Cr-Ni-Al合金不同相区化学成分EDS分析

结果表明,呈现岛状的区域中Ni元素含量相对较高,且Cr元素含量相对较低,判断其为奥氏体相;围绕分布在奥氏体相周围的区域中Cr元素含量相对较高,Ni元素含量相对较低,判断其为铁素体相[16];不均匀分布在在奥氏体相和铁素体相上的黑色颗粒状物质为σ相[17].

2.3 显微硬度

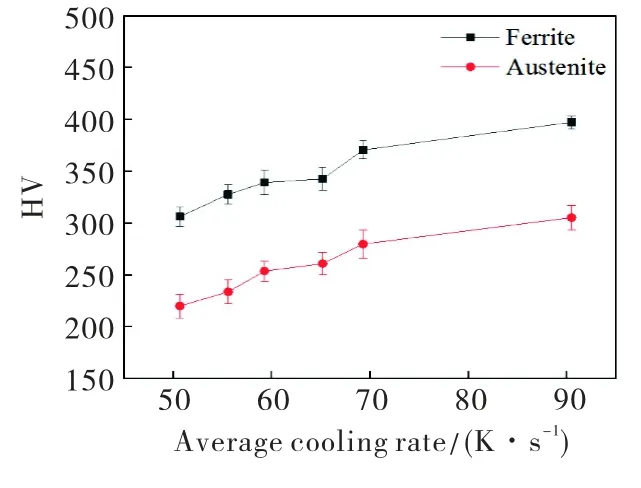

分别对冷却速率在65.2~90.5 K/s范围和50.7~59.3 K/s范围的两节阶梯试样材料进行显微硬度测试,施加的力为100g,压力时间为10 s,分别在奥氏体相区与铁素体相区测得6组数据取平均值得到不同相区的微区硬度,如图17所示.可以看出,随着冷却速率的增大,铁素体相区与奥氏体相区的硬度都随之增大.其中,铁素体相区硬度增大幅度为29.74%,奥氏体相区硬度增大幅度为38.75%,奥氏体相区硬度增大幅度较铁素体大,且铁素体硬度始终大于奥氏体相区硬度.

图17 各相区硬度随冷却速率变化曲线

硬度的变化是由于不同冷却速率下相变产物不同引起的,冷却速率越大,瞬时过冷度越大,形核率越大,合金成分能够扩散得更充分,枝晶间距减小导致硬度增大.图18给出了冷却速率为50.7 K/s与90.5 K/s的中间部分奥氏体相区与铁素体相区所占的比例.

图18 不同冷却速率下相的面积分数

可以看出,随着冷却速率的增大,铁素体相比例由51.62%增大到60.23%,奥氏体相比例由48.38%减少到39.77%.在这个过程中构成铁素体相的元素由奥氏体相区域向铁素体区域迁移,从而导致铁素体相区的元素含量发生变化,这可能是导致奥氏体相的微区硬度较铁素体变化较大的原因之一.

图19给出了冷却速率在65.2~90.5 K/s范围内的组织形貌图.可以看出,随着冷却速率的增大,分布在铁素体相上的数量要多于奥氏体相上的数量.这种细小黑色颗粒状物质为σ相,是一种硬脆相,对材料性能影响较大.基于此,可能也是铁素体相硬度大于奥氏体相硬度的原因之一.

图19 不同冷却速率下合金试样组织形貌

3 结 论

1)采用阶梯状铸件真空吸铸方式,获得了Fe-17.6Cr-8.8Ni-2Al合金的亚快速凝固铸造工艺参数,较好地拟合47~248 K/s范围内的冷却结晶速度条件.

2)Fe-17.6Cr-8.8Ni-2Al合金主相为奥氏体相与δ铁素体相,还分布着少量的σ相.随着冷却速率的增大,铁素体相占比增大,过冷度增加使合金组织一次枝晶间距减小.

3)随着冷却速率的增大,奥氏体相和铁素体相的硬度都相应增大,铁素体相区硬度增大幅度为29.74%,奥氏体相区硬度增大幅度为38.75%,奥氏体相区硬度增大幅度较铁素体大,且铁素体硬度大于奥氏体相区硬度.