锂离子电池容量衰减原理研究进展

朱新华,李肖辉,斯建东,李正力,田志国

(1.许昌许继电科储能技术有限公司,河南许昌 461000;2.许继集团有限公司,河南许昌 461000;3.国网浙江省电力有限公司台州供电公司,浙江台州 318000)

电化学储能技术因具有高能量密度、高比功率、快速响应、可靠性高、长寿命、安装灵活等特点,在电力系统领域内具有广阔的应用前景,已经成为全球不同国家研究热点和未来的重点发展方向[1]。目前,已应用的电化学储能技术主要包括铅酸电池、锂离子电池、钠硫电池、液流电池、钠离子电池及超级电容器等[2]。其中,锂离子电池以高电压、高能量密度、长循环寿命成为电化学储能主要的技术路线。因此,如何减缓锂离子电池的容量衰减过程,保证其生命周期内循环寿命更长、充放累计更多容量是电化学储能行业的热点技术路线之一。锂离子电池性能的下降主要表现为容量衰退和内阻增长[3],本文主要综述容量衰退的原因。Mahdi Soltani等[4]根据不同温度范围下储存和运行中的电池寿命预测模型,建立两个独立的容量退化检查表和内阻增长检查表,定义了温度、SOC、充放电电流等对电池寿命的影响。对于下线后的单体电池,容量衰减可以分为可逆容量损失和不可逆容量损失,可逆容量损失可以通过电池充放电进行恢复,而不可逆容量损失无法通过充电进行补偿[5]。Guo 等[6]将碳电极上的SOC、OCP、容量损失和膜电阻模拟为储存时间的函数,预测了碳电极在储存过程中由于有机溶剂的不断还原和锂在碳/电解质界面的脱嵌而导致的容量损失。Keun 等[7]研究了以LiPF6为基础的电解液,LiCoO2正极和石墨负极的锂离子电池在各种温度下贮存和充放时的界面性质,分析了电池在贮存过程中可逆容量损失的机理。结果表明,石墨表面固体电解质膜(SEI)在静置和充放过程中的不稳定性是内阻增大和容量损失的主要原因。Broussely 等[8]以LiNi1/3Co1/3Mn1/3O2和人造石墨为活性材料的锂离子电池,在不同温度下储存,三电极阻抗研究表明,负极的固体电解质相间(SEI)膜电阻和电荷转移电阻均先减小后增大,而在此条件下正极的电阻均增大。70 ℃下,电池在储存5 周后可逆容量损失占总容量损失的一半以上,可能的原因是SEI 膜的溶解。Birkl 等[9]从电池交流阻抗的变化、开路电压下降及放电容量的损失,分析了电池的自放电过程。结果表明,SEI 膜的电阻取决于活性物质的颗粒尺寸,纳米级别的活性物质中SEI 膜电阻较小。时玮等[10]应用容量增量分析法推断电池的退化机制:第一阶段,由于锂离子的减少导致容量损失;第二阶段,由于活性材料的降解,并且正极锂离子的转移受到阻碍,加剧电池的老化。Lawder 等[11]研究了基于P2D 的电化学模型、基于Arrhenius 的半经验模型和基于GPR 的数据驱动模型,对充放过程中SEI 的生长率和电池的老化寿命进行了预测。丁黎等[12]研究结果表明,环境温度及开路电压对电池容量的衰退有较大影响,同时电池的荷电状态越高,容量衰减速度加快,内阻值增加。

电池可逆容量的损失可以通过一定的充放电制度和使用环境来恢复,而不可逆容量的损失则会加剧电池的老化速度。电池容量的衰减除了内部影响因素之外(如电池本身结构、电极材料的变化等),还受外部因素的影响,如电池的工作环境、放电深度、充放电电流等。本文将从内外两个方面对锂离子电池容量的衰减因素进行分析。电池涉及到物理、化学、机械、热力学、电气等众多学科,其性能失效原因很多,图1 给出了影响电池性能的部分因素。

图1 电池性能影响因素分布简图

1 内部影响因素

锂离子电池作为电化学储能器件,涉及到固态离子学、材料化学、固体化学、化学工程、固体物理等领域,待解决的基础科学问题很多[13-16]。锂离子电池本身容量最大化取决于质量保持平衡的正负电极的理论库仑容量和嵌入脱出的可逆锂离子数量。锂离子电池除了氧化还原反应之外,内部还存在非常复杂的副反应,比如SEI 膜的生长、固液相界面的反应、材料结构的稳定性等,内部因素的变化与电池外在参数性能的关联关系复杂且不唯一。

1.1 正极材料

正极材料是决定锂离子电池容量的关键因素之一,按其结构可以分为层状结构材料,层状结构材料按所含元素(镍、钴、锰/铝)的数量可以分为一元材料、二元材料、三元材料;具有立方对称性尖晶石结构的锰酸锂材料;橄榄石结构的磷酸铁锂正极材料;其它聚阴离子正极材料,如磷酸盐型(LiMPO4,M=Fe、Co、Ni、Mn),硅酸盐型(LiMSiO4,M=Fe、Co、Ni、Mn),硼酸盐型(LiFeBO3)以及氟代聚阴离子型(LiMPO4F、LiVPO4F、LiMSO4F)等[17]。

NCM811 三元电池在45 ℃条件下1C恒电流充放电情况下,测试电池容量保持率[18-19]。XRD 结果显示,循环后的正极依然保持材料最初的层状结构,表明材料循环容量衰退与体相结构变化无关。JOSHI 等[20]对以Li1.05Ni1/3Co1/3Mn1/3O2为正极、石墨为负极的电池进行研究,通过在电解液中添加各10 mmol/L 的Ni(TFSI)2、Mn(TFSI)2、Co(TFSI)2(简称NMC盐)模拟金属溶解试验,FIB-SEM 双束电镜的测试结果表明,加入NMC 盐后负极SEI 层的厚度是常规电解液中的4 倍,并有不规则的颗粒堆积,说明过渡金属的存在促进了SEI 层生长,SEI 层的过度生长导致阻抗增加。容量衰减的另一个原因是过渡金属在石墨负极还原沉积,过程反应机理如下:

该副反应会导致锂离子从石墨结构脱出,消耗大量的锂离子导致活性锂离子不足,无法进行电极完全可逆反应。

1.2 负极材料

(1)SEI 膜

锂离子电池负极固液界面成膜是电池容量衰减的又一个因素。在新电池制作完成后,SEI 膜的形成会消耗大量的电解液、锂离子及负极活性材料,并且这些消耗并不是可逆的。SEI 膜的生长对电池的容量、循环稳定性能、倍率性能等具有重要影响。若SEI 膜过度生长,可能会打破正负极活性材料相对容量的平衡。同时,过厚的SEI 膜会影响锂离子的传输速率,把更多的可逆锂离子嵌入在SEI 膜当中,变成不可逆锂离子,进一步降低电池的容量。非正常状态SEI 膜破裂后,形成大量裂缝,重生长的过程中,会消耗更多的电解液与活性材料。

SEI 膜的形成和厚度的增加与电解液的组分、负极的种类、化成的工艺及充放循环次数等因素有关。Goodenough等[21]认为电解液的最低未占有分子轨道能级(LUMO)和最高占有分子轨道能级(HOMO)分别约为1.0 和4.7 V(vs.Li+/Li),当锂离子电池首次化成充电时,负极材料表面电位不断降低,当低于1.0 V 就可以将电解液组分还原分解,其中不溶性的还原分解产物会逐渐沉积在负极材料表面形成SEI 膜。

(2)负极析锂

低温环境、高倍率充电及过充等情况下,负极表面会造成锂沉积,加大了界面阻抗,进一步形成锂枝晶,刺穿隔膜,造成电池内部短路,最终影响电池的容量和安全性能。如式(2)、(3)所示,当电池负极发生析锂时,锂离子嵌入负极活性材料和锂离子在负极表面发生沉积同时发生。

这种情况下,充电电流分为锂离子嵌入石墨电流和锂沉积电流,随着充电时间的增加,锂沉积越来越多,石墨锂空位越来越少,导致嵌入石墨电流越来越小,锂沉积电流越来越大[22](图2)。

图2 负极表面析锂沉积、嵌锂电流和锂沉积电流占比示意图[22]

负极表面锂沉积非常活泼,一方面沉积的锂与电解液反应消耗锂离子和电解液;另一方面充电或搁置过程中锂沉积会重新嵌入石墨负极[23]。电池放电过程中,由于金属沉积锂比LixC6具有更低电位,所以沉积锂金属会优先脱出溶解[24]。金属锂在溶解的过程中,部分沉积锂金属与负极材料失去电接触,形成死锂。与电解液反应消耗的锂和死锂均为不可逆损失锂,消耗了大量的锂离子[25]。同时,死锂附属于负极表面,降低了负极材料孔隙率,增加了锂离子转移阻抗,造成电池容量的损失。

1.3 电解液

电解液作为锂离子电池的四大材料之一,被称为锂电池的血液,关系着锂离子的传输、SEI 膜的形成及电池容量、循环稳定性、高低温性能及安全性能等方面[26-28]。首先,电解液分解对电池容量影响很大,并且电解液分解通常伴随着产气,增加电池内部压力,对电池的安全造成威胁[29];其次,要优化各溶剂和添加剂的含量配比来平衡其物理化学性质,来补偿电池材料本身的缺点[30]。

徐瑞琳等[31]研究了磷酸铁锂电池在基础和改善电解液中的容量衰减情况,如图3 所示。高温充放电情况下,LiPF6发生分解破坏SEI 膜的稳定,导致电池容量快速衰减,循环寿命缩短。针对该问题,作者对基础电解液进行了针对性的改善,显著解决了电池的容量衰减问题。

图3 两种电解液制备的LiFePO4电池的容量衰减曲线[31]

Cui 等[32]研究了在以碳酸亚乙酯/碳酸二乙酯(EC/DEC)与1.0 mol/L LiPF6电解质的碳黑/锂半电池容量衰减情况。如图4 所示,在C/10 充放电情况下,循环20 次后,阳极累积的不可逆比容量损失已达500 mAh/g。经过试验证明,不可逆容量损失主要由电解液反应过程中生成的烷基碳酸酯形成扩展的SEI 膜引起。

图4 SEI随循环的演变[32]

1.4 集流体

集流体是正负极活性材料和外部电路间传输电流的桥梁,锂离子电池常用的集流体有铜箔、铝箔、泡沫镍及涂炭铜铝箔等。通常情况下,正极活性材料附着在铝箔上,负极活性材料附着在铜箔上。随着充放次数的增加,活性材料与集流体的附着力会下降,出现活性物质脱落的情况,造成电池容量的衰减;同时,铜铝集流体与电解液反应,产生局部腐蚀成膜现象,导致电阻增大和容量下降[33]。充放电过程中,铝集流体表面会生成一层致密的氧化膜,来提升铝箔的抗腐蚀能力[34]。然而,事实上,铝集流体也常常因表面钝化膜的破坏而腐蚀严重,造成锂离子电池容量降低[35]。研究表明,抛光剂的粒径对铝箔在LiN(SO2CF3)2/PC 溶液中腐蚀情况的影响,发现抛光剂粒径越大,铝箔表面的腐蚀越严重,表明铝箔表面的腐蚀程度与其表面的粗糙度有关,即粗糙度越高,铝表面在电解液中的腐蚀越严重,电池容量下降越迅速[36-37]。当电池出现过放时,铜集流体出现腐蚀,活性物质与铜箔接触面变差,导流能力下降;同时,溶解Cu+与电解液发生反应重新生成金属铜沉积在电极表面,加大电池内阻,不仅会造成电池容量下降,而且有刺穿隔膜引发电池内短路的风险[38]。

高蕾等[39]通过扫描电镜对微观形貌及电性能等研究了不同材质铜箔对电池性能的影响,结果表明,利用普通材质铜箔作为集流体组装的电池容量衰减很快,循环性能较差。通过剖析发现,电池容量衰减的原因是活性材料出现不同程度的脱落导致。

2 外部影响因素

锂离子电池应用场景从便携式电子设备到医疗器件及航天航空领域,已经成为最重要的能源储存器件之一,特别是新能源汽车的普及与新型电力系统的发展,锂离子电池已经开启一股能源变革风暴[40-41]。锂离子电池应用过程中,如何保持电池持久的高容量输入输出和安全稳定运行,是各大高校和科研院所研究的热点。其中,磷酸铁锂体系电池受低温环境影响比较大,-20 ℃下电池放电容量只有室温放电容量的31%[42]。合理的放电深度区间,对于锂离子电池持久的容量保持具有非常重要的作用,并且可以增强使用过程中的安全性能[43]。锂离子电池的两大主要应用场景,电动汽车和电池储能系统,一个需要大倍率的快充快放,一个在调频情况下,每天进行数千次的充放电方向转换,不同的使用工况对锂离子电池容量的消耗不同,外部影响因素主要面向电池应用,如工作温度、放电深度、使用工况等条件对电池容量的影响进行分析。

2.1 工作温度

电池所处的温度受诸多因素影响,如工作环境、电池本身发热量,成组工艺及散热方式等[44-45]。李哲等[46]采用一定的充放电机制,将同一型号的6 块磷酸铁锂电池分别置于-40、-20、0、30、50 和60 ℃下进行放电,测试不同温度下放电容量。将电池容量变化与温度进行拟合,得到式(4):

式中:Q为电池容量;θ为温度;R2为该拟合的相关系数。容量变化与拟合曲线如图5 所示。

图5 LiFePO4锂离子电池容量随环境温度的变化[46]

可见,低温下,电池所能放出的容量极少,并且温度越低,可放容量越少。而在常温情况下,容量随着温度升高而增长,其变化速率相对低温情况下变得缓慢。-40 ℃时,电池的容量仅为标称值的1/3,而在0 到60 ℃,电池的容量从标称容量的80%升至110%。

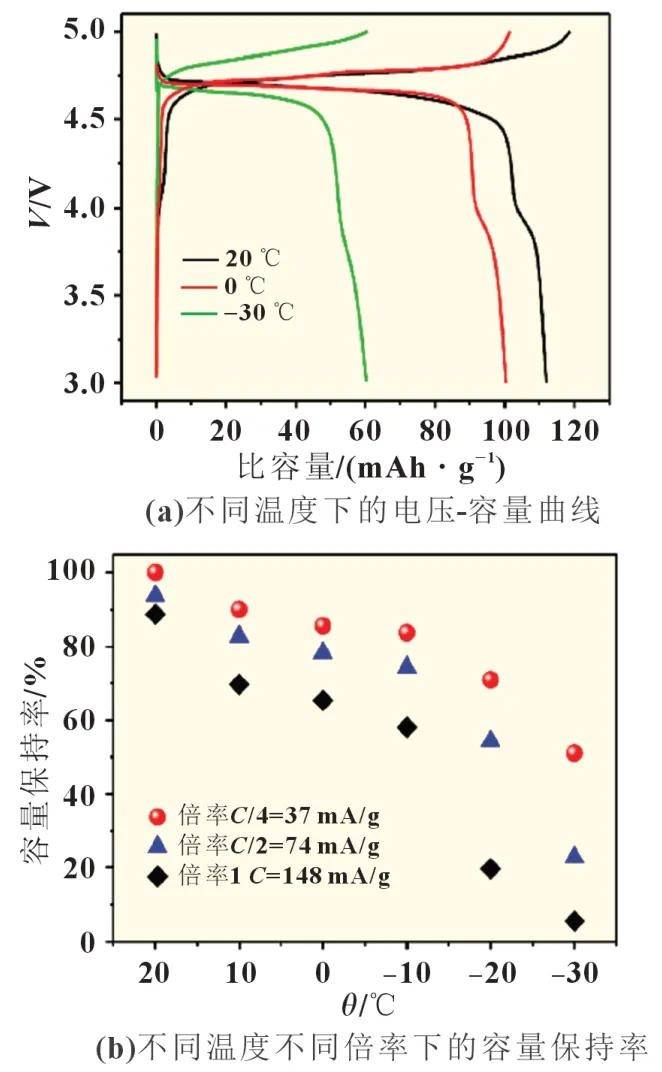

Elia等[47]研制了纳米Sn/C复合材料和改性LiNi0.5Mn1.5O4材料,分别测试了正负极材料及全电池下电压-容量曲线及容量保持曲线,如图6 所示。

图6 以LiNi0.5Mn1.5O4材料为工作电极的半电池电化学性能[47]

图6(a)显示,合成的LiNi0.5Mn1.5O4材料0、-20 和-30 ℃等环境下0.25C充放电测试,0 ℃放电容量占20 ℃放电容量的87%,-30 ℃放电容量占20 ℃放电容量的52%。图6(b)显示不同温度不同倍率下的充放电测试,1C/-30 ℃环境充放电容量保持率极低。综合表明,极低工作温度下,即使是优化改进后的材料,电池的充放电容量衰减速度依然非常快。

锂离子电池在高温情况下,电解液粘度降低,锂离子迁移速度加快,充放电容量增加。但在经过一定次数的循环之后,充放电平台电压越来越低,锂离子扩散速度跟不上电子的转移速度,电池极化加剧,导致电池容量快速衰减。另外,电池搁置过程中会出现一定量的损失,主要原因是电池自放电导致的,可能与电池内部出现微短路、电极材料发生副反应、杂质、储存的温度等因素有关。

2.2 放电深度(DOD)

放电深度对电池使用寿命具有重要的影响,不同的老化程度、荷电状态与放电深度的设定均具有一定相关性。合理的DOD区间可以降低电池的滥用程度、增加电池的循环寿命,给业主和用户带来更好、更优质的体验。

DOD是衡量电池在一个循环中消耗多少电量的指标,即DOD等于一个放电过程中SOC的变化量[48]。

式中:Q0为标称容量;I为放电电流。

理论上,电池DOD越小,循环寿命就越长,可转移能量总量就越大。高飞等[49]研究了磷酸铁锂电池不同放电深度下容量保持率与能量转移总量规律,分析了锂离子电池储能系统性能变化与电池使用条件的相关性。图7 为容量衰减至75%时不同DOD循环次数对应累积输出能量曲线(a)和容量保持率曲线(b)。

图7 不同DOD循环次数对应累积输出能量曲线(a)和容量保持率曲线(b)[49]

试验结果表明,电池容量衰减至75%时,DOD越大,循环次数越少,但是累积输出能量越高。在实际应用中,可根据循环次数、DOD、累积输出能量三者之间的关系,确定电池使用条件,使客户收益最大化。

孙丙香等[50]使用三元电池分别在0%~100%、5%~95%、15%~95%三个放电深度区间25 ℃恒温环境中进行循环充放容量衰减试验,试验结果如图8 所示。

图8 不同DOD对电池容量衰退的影响[50]

试验结果表明,0%~100%全区间DOD循环的寿命衰减最快,5%~95%DOD区间的容量衰减与15%~95%DOD区间相差不大,但与0%~100%全区间DOD充放容量衰减程度相差很大,使用寿命减少约400 次。

2.3 不同工作模式的容量衰减

锂离子电池根据自身应用场景可以分为能量型电池和功率型电池[51],能量型电池通常应用于储能场景,功率型电池即动力型电池,需要大倍率充放电,通常应用在电动汽车领域。储能应用场景运行工况包括以新能源消纳、移动应急电源及用户侧等的满充满放运行模式和电网侧维护电网安全稳定运行的浅充浅放调频模式[52]。电动汽车领域受充电桩数量短缺和换电技术不成熟的影响,正越来越向大倍率充放模式发展[53]。

正常使用过程中,两种类型电池使用工况分为:恒功率满充满放运行模式;恒功率浅充浅放运行模式;恒电流充放模式。于维珂等[54]研究了LiFePO4电池25 ℃下恒流(CC)和恒功率(CP)充放电模式下电池能量、中值电压及效率的相互关系。试验数据如表1 所示。

表1 不同充放电模式电池容量数据

由表1 所述,1C恒流充放电容量均高于1 P(1 h 充满/放空),表明恒功率充放模式末端电压的急剧变化,导致电池极化内阻增大,电池容量表现不佳。

Zhang 等[55]以商用18650 LiCoO2电池为研究对象,阐述了恒功率充放电运行模式的特点,并对比了CC 充放电和CP充放电的循环性能。图9(a)为CP 充放电电压、电流曲线变化图;图9(b)为CC 和CP 充放电模式的循环性能曲线图。

图9 不同充放电模式电压-容量曲线[55]

图9(a)表明,恒功率充放电末端电压、电流产生急剧的变化,这会导致电池参数快速达到上限数值而终止充放电。图9(b)前175 次为CC 0.5C放电循环曲线,176~375 次为CP 4 W 放电循环曲线。CP 放电容量衰减慢,循环性能明显优于CC 放电模式,作者认为两种放电模式放电时长几乎一致,但CP 放电模式在末端电流急剧增大,造成了更大的欧姆极化,使得电压以更快的速度达到设定值而停止充放电,而电池本身尚余一部分电量,有利于电极材料结构保持完整性,从而获得更好的循环寿命。

2.4 过放电

过放电情况下,不仅造成容量的快速衰减,严重的可能发生热失控,引发电池的燃烧爆炸。然而,轻度的电滥用累积带来的影响往往因为短时间内反馈不明显而被人们忽略。马天翼等[56]以18650 商用三元锂离子电池为研究对象,分析了电动汽车和电池储能实际应用中最常遇到的轻度过放电行为对电池电化学性能和安全性能的影响。图10 为电池样品在轻度过放电情况下放电容量的变化趋势。

图10 中电池样品标称容量为2.5 Ah,过放情况为105%SOC,充放19 次。前7 次循环过程中,放电容量与标称容量相差不多,但在8~19 次充放电当中,电池放电容量迅速衰减,截止到第19 次放电后,放电容量仅占标称容量的88.5%,而正常充放电情况下,循环500 次容量衰减约为10%。可见,多次的轻度过放电累积可以造成电池容量的快速衰减。

电池过放电情况下,负极铜箔集流体溶解,铜离子析出,电池内部出现微短路,自放电增大,同时充放电平台下降,电池极化增加。若继续充放,内阻明显增加,电池容量衰减严重。

2.5 过充电

过充电导致的电池容量衰退原因主要包括:负极过充导致析锂、正极过充导致产气及电解液过充时副反应加剧[57]。Dongsheng Rena 等[58]以商用Liy(NiCoMn)1/3O2-LiyMn2O4复合正极和石墨负极为研究对象,在不同测试条件下,对不同过充电状态下的正极和负极材料进行表征,以识别电池内部的副反应,更好地掌握过充对电化学性能和热失控行为演变速率的影响。试验表明,当过充电至1.85SOC时,复合正极表面观察到由大量电解质分解而形成的沉积物,说明过充情况下,电解液副反应加剧,分解产物发生沉积。同时,正极材料过渡金属在过充电过程中可能发生溶解覆盖在了电极表面。负极过充是锂离子电池产生锂沉积引发内短路甚至热失控的主要原因。

过充电电池容量发生衰减的主要原因是:电池在高电压状态下,电解液发生一系列副反应,产物阻塞电极微孔,影响锂离子迁移。同时,高电压下正极材料发生溶解,电极之间容量不平衡也是容量下降原因之一。

3 结论

锂离子电池不仅在大规模储能和电动汽车行业作为核心器件,更是随着“双碳”的发展,在新型电力系统变革和世界能源转型发展中扮演越来越重要的角色。容量作为评价锂离子电池性能衰退的关键指标,其自身的衰减机理涉及化学、物理、机械、热力、电力等众多学科,退化过程非常复杂。

本文根据实际应用中发现的问题,从材料-器件-系统等层次展开研究,分为电池容量衰减内部影响因素和外部影响因素。内部因素分析主要从电池本身和电化学机理出发,如正负电极材料结构稳定性、固液界面反应、电解液分解产气、集流体腐蚀等;外部因素分析主要从实际应用中面临的问题出发,如高低温、充放电模式、放电深度、电滥用等。

综上所述,锂离子电池容量衰减原因很多且相互影响,不仅要使用匹配的正负电极材料,优化电解液配比,高导电性高粘度集流体,还需要合适的装配化成工艺,适宜的充放电温度,合理的放电深度及精准的电池管理系统等。

综述锂离子电池容量的衰减原因,有助于提高各种应用场景下器件和系统的能量利用效率,延长其使用寿命,增加用户收益,实现其最大价值,对其稳定长久运行具有深远意义。